1.本发明涉及保险粉生产技术领域,具体为一种保险粉原料智能制备方法。

背景技术:

2.连二亚硫酸钠,也称为保险粉,是一种白色砂状结晶或淡黄色粉末化学用品,熔点300℃(分解),引燃温度250℃,不溶于乙醇,溶于氢氧化钠溶液,遇水发生强烈反应并燃烧,在各种物质方面,它还可用于食品漂白,诸如明胶、蔗糖、蜜饯,及肥皂、动(植)物油、竹器、瓷土的漂白等。它还可应用于有机合成,如染料、药品的生产里作还原剂或漂白剂,连二亚硫酸钠是最适合木浆造纸的漂白剂,广泛的用途使保险粉的生产量不断增长。

3.目前,生产保险粉的原料主要包括有甲酸钠,而甲酸钠生产过程需要进行萃取、过滤及溶解三个工序,然而,传统方式中,都是依靠人工去添加物料及有机溶剂的,也依靠人工是评估所添加物质的重量,人工成本高,工作效率低,且也无法精准控制物质的添加量。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种保险粉原料智能制备方法,能够解决上述技术问题。

6.(二)技术方案

7.为解决上述技术问题,本发明提供如下技术方案:一种保险粉原料智能制备方法,其特征在于,包括:称量罐体的重量,其中该罐体设置在楼层板中,该罐体内转动设置有搅拌轴,该罐体的顶部设有与该搅拌轴连接的搅拌电机;朝该罐体中添加物料,同时对该罐体进行称量,待称量到该罐体的重量达到第一预设重量时,停止对该罐体进行添加物料;朝该罐体中添加有机溶剂,同时对该罐体进行称量,待称量到该罐体的重量达到第二预设重量时,停止对该罐体中添加有机溶剂;待停止对该罐体添加有机溶剂后,对该罐体内的溶液进行搅拌萃取处理,其中搅拌之后该罐体内的上层为萃取液层;对该罐体进行过滤,并排出该罐体中的上层萃取液层;待该罐体中的上层萃取液层排出之后,对该罐体进行称量,以得出溶解重量值,并计算出需添加在该罐体内且与该溶解重量值对应的母液重量值;朝该罐体中添加保险粉母液,同时对该罐体进行称量,待称量到该罐体的重量达到与该溶解重量值对应的母液重量值后,停止对该罐体添加保险粉母液;对该罐体内含有保险粉母液的溶液进行搅拌溶解处理后形成保险粉原料;输出保险粉原料。

8.进一步的,所述对罐体内含有保险粉母液的溶液进行搅拌处理的步骤还包括:对该罐体进行加热。

9.进一步的,所述罐体的底部设有呈漏斗状的加热部,且所述加热部的外壁设置有保温层,该保温层与加热部的外壁形成有收容腔体,其中对该罐体进行加热的步骤包括:在检测到停止对该罐体添加保险粉母液时,从该收容腔体的输入口为收容腔体内输入水蒸气以为该加热部加热,并从该收容腔体的输出口排出气体。

10.进一步的,该罐体的侧壁的两端分别延伸设有第一凸起部和第二凸起部,所述楼板层中设有收容通孔,该罐体收容在收容通孔中,其中所述楼板层的收容通孔的两侧壁间隔设置有第一重量传感器和第二重量传感器,所述第一凸起部支撑在所述第一重量传感器上,所述第二凸起部支撑在所述第二重量传感器上,第一重量传感器和第二重量传感器对称设置。

11.进一步的,在确定需要称量罐体的重量时,启动第一重量传感器和第二重量传感器,并利用第一重量传感器和第二重量传感器称量罐体的重量;在检测到有朝该罐体中添加物料,启动第一重量传感器和第二重量传感器,并利用第一重量传感器和第二重量传感器对该罐体进行称量,以称量罐体和所添加的物料的重量是否达到第一预设重量;在检测到有朝该罐体中添加有机溶剂,启动第一重量传感器和第二重量传感器,并利用第一重量传感器和第二重量传感器对该罐体进行称量,以称量出罐体和所添加的有机溶剂是否达到第二预设重量;在检测到该罐体中的上层萃取液层排出之后,启动第一重量传感器和第二重量传感器,并利用第一重量传感器和第二重量传感器对该罐体进行称量,以称量出罐体内所剩余的溶解重量值;在检测到有朝该罐体中添加保险粉母液,启动第一重量传感器和第二重量传感器,并利用第一重量传感器和第二重量传感器对该罐体进行称量,以称量出该罐体和所添加保险粉母液的母液重量值。

12.进一步的,该罐体的顶部通过第一软管与物料管连通,以通过物料管为该罐体添加物料,该罐体的顶部通过第二软管与有机溶剂管连通,以通过有机溶剂管为该罐体添加有机溶剂,该罐体的中部通过第三软管与排出管连通,以通过排出管排出该罐体中的上层萃取液层,该罐体的顶部通过第四软管与母液管连通,以通过母液管为该罐体添加母液。

13.进一步的,该物料管设置有第一开关阀,有机溶剂管设置有第二开关阀,排出管中设置有第三开关阀,母液管中设置有第四开关阀,其中第一开关阀、第二开关阀、第三开关阀和第四开关阀均与主控制器电连接,而主控制器与搅拌电机电连接,该主控制器还与第一重量传感器和第二重量传感器电连接。

14.进一步的,对该罐体内的溶液进行搅拌萃取处理之后,该罐体内的上层为萃取液层,该罐体内的下层为反应物料层,其中所述罐体内设有过滤板,其中该过滤板设置在该加热部内的顶部。

15.进一步的,所述楼板层的收容通孔的一侧壁还设有与第一重量传感器对应的第一驱动缸,所述楼板层的收容通孔的另一侧壁还设有与第二重量传感器对应的第二驱动缸,其中所述主控制器与所述第一驱动缸和所述第二驱动缸电连接,该第一驱动缸的伸缩杆与第一凸起部连接,该第二驱动缸的伸缩杆与第二凸起部连接,该保险粉原料智能制备方法还包括:当不需要利用第一重量传感器和第二重量传感器对该罐体进行称量时,所述主控制器控制第一驱动缸的伸缩杆伸出以及控制第二驱动缸的伸缩杆伸出,以使得第一凸出部不支撑在第一重量传感器上以及使第二凸出部不支撑在第二重量传感器上,并控制所述第一重量传感器和所述第二重量传感器关闭;当需要利用第一重量传感器和第二重量传感器对该罐体进行称量时,所述主控制器控制第一驱动缸的伸缩杆缩回以及控制第二驱动缸的伸缩杆缩回,以使得第一凸出部支撑在第一重量传感器上以及使第二凸出部支撑在第二重量传感器上,并控制所述第一重量传感器和所述第二重量传感器启动,以称量罐体的重量。

16.(三)有益效果

17.与现有技术相比,本发明提供了一种保险粉原料智能制备方法,具备以下有益效果:本发明通过在添加物料时、添加有机溶剂时以及添加添加保险粉母液时都可以通过重量传感器去称量所添加物质的重量,人工成本低,工作效率高,且也能够精准控制物质的添加量,另外,甲酸钠生产过程中所需要的萃取工序、过滤工序及溶解工序均集合在同一罐体中操作,节省制造成本。

附图说明

18.图1为本发明保险粉原料智能制备方法的流程示意图;

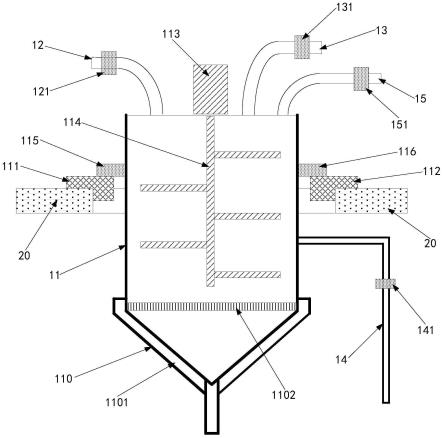

19.图2为本发明罐体的结构示意图;

20.图3为图2中罐体中的局部结构示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.如图1-3,本发明公开一种保险粉原料智能制备方法,包括以下步骤:

23.步骤s101:称量罐体10的重量。

24.应理解,在步骤s101中,主要是称量空的罐体10的重量。也就是说,在需要生产保险粉原料(甲酸钠)时才会启动执行步骤s101。

25.优选地,该罐体10设置在楼层板11中,该罐体10内转动设置有搅拌轴101,该罐体10的顶部设有与该搅拌轴101连接的搅拌电机102。

26.步骤s102:朝该罐体10中添加物料,同时对该罐体10进行称量,待称量到该罐体10的重量达到第一预设重量时,停止对该罐体10进行添加物料。

27.应理解,步骤s102中所称量的重量跟步骤s101中所称量的重量可以算出在罐体10内所添加物料的重量,而通过称量到该罐体10的重量达到第一预设重量时停止对该罐体10进行添加物料,能够有效准确控制所添加物料的重量,使得不会过多也不会过少添加物料。

28.步骤s103:朝该罐体10中添加有机溶剂,同时对该罐体10进行称量,待称量到该罐体10的重量达到第二预设重量时,停止对该罐体10中添加有机溶剂。

29.应理解,通过步骤s102和步骤s103所称量到的罐体10的重量可以算出在罐体10内所添加的有机溶剂的重量,而通过称量到该罐体10的重量达到第二预设重量时停止对该罐体10中添加有机溶剂,能够有效准确控制所添加的有机溶剂的重量。

30.步骤s104:待停止对该罐体10添加有机溶剂后,对该罐体10内的溶液进行搅拌萃取处理。

31.优选地,搅拌之后该罐体10内的上层为萃取液层,该罐体10内的下层为反应物料层(即用于反应生成甲酸钠的物料)。

32.步骤s105:对该罐体10进行过滤,并排出该罐体10中的上层萃取液层。

33.应理解,在步骤s105中,通过过滤方式,将用于反应生成甲酸钠的物料保留在罐体10的底部,而萃取液层保留在罐体10的顶部。

34.步骤s106:待该罐体10中的上层萃取液层排出之后,对该罐体10进行称量,以得出溶解重量值,并计算出需添加在该罐体10内且与该溶解重量值对应的母液重量值。

35.应理解,在步骤s106中,待该罐体10中的上层萃取液层排出之后,保留在该罐体10内的是用于反应生成甲酸钠的物料,而此时对罐体10进行称量,可以称量保留在罐体10内的反应物料的溶解重量值。

36.值得注意的是,反应物料与保险粉母液的溶解量也是对应的,因此在步骤s106中,计算出溶解重量值所对应的保险粉母液的母液重量值,使得反应均匀,不会浪费,也不会造成过多物料剩余的现象。

37.步骤s107:朝该罐体10中添加保险粉母液,同时对该罐体10进行称量,待称量到该罐体10的重量达到与该溶解重量值对应的母液重量值后,停止对该罐体10添加保险粉母液。

38.步骤s108:对该罐体内含有保险粉母液的溶液进行搅拌溶解处理后形成保险粉原料。

39.应理解,在步骤s108中,对该罐体10内含有保险粉母液的溶液进行搅拌主要是使得两者溶解反应速度更快。

40.在本实施例中,对罐体10内含有保险粉母液的溶液进行搅拌处理的步骤还包括:对该罐体10进行加热。

41.优选地,罐体10的底部设有呈漏斗状的加热部,其中加热部的外壁设置有保温层103,该保温层103与加热部的外壁形成有收容腔体104。

42.在本实施例中,对该罐体10内的溶液进行搅拌萃取处理之后,该罐体10内的上层为萃取液层,该罐体内的下层为反应物料层,其中罐体10内设有过滤板107,其中该过滤板107设置在该加热部内的顶部。应理解,甲酸钠生产过程中的溶解工序是在加热部内操作的。

43.进一步的,对该罐体进行加热的步骤包括:在检测到停止对该罐体10添加保险粉母液时,从该收容腔体104的输入口为收容腔体104内输入水蒸气以为该加热部加热,并从该收容腔体104的输出口排出气体。

44.步骤s109:输出保险粉原料。应理解,在步骤s109所输出的是保险粉原料。

45.在本实施例中,该罐体10的侧壁的两端分别延伸设有第一凸起部105和第二凸起部106,其中楼板层11中设有收容通孔,该罐体10收容在收容通孔中。进一步的,楼板层11的收容通孔的两侧壁间隔设置有第一重量传感器111和第二重量传感器112,其中第一凸起部105支撑在第一重量传感器111上,第二凸起部106支撑在第二重量传感器112上,以通过第一重量传感器111和第二重量传感器112对罐体10进行称量。

46.优选地,第一重量传感器111和第二重量传感器112对称设置。

47.在本实施例中,在确定需要称量罐体10的重量时,启动第一重量传感器11和第二重量传感器112,并利用第一重量传感器111和第二重量传感器112称量罐体的重量。

48.进一步的,在检测到有朝该罐体10中添加物料,启动第一重量传感器111和第二重量传感器112,并利用第一重量传感器111和第二重量传感器112对该罐体10进行称量,以称量罐体10和所添加的物料的重量是否达到第一预设重量。

49.进一步的,在检测到有朝该罐体10中添加有机溶剂,启动第一重量传感器111和第

二重量传感器112,并利用第一重量传感器111和第二重量传感器112对该罐体10进行称量,以称量出罐体10和所添加的有机溶剂是否达到第二预设重量。

50.进一步的,在检测到该罐体10中的上层萃取液层排出之后,启动第一重量传感器111和第二重量传感器112,并利用第一重量传感器111和第二重量传感器112对该罐体10进行称量,以称量出罐体10内所剩余的溶解重量值。

51.进一步的,在检测到有朝该罐体10中添加保险粉母液,启动第一重量传感器111和第二重量传感器112,并利用第一重量传感器111和第二重量传感器112对该罐体10进行称量,以称量出该罐体10和所添加保险粉母液的母液重量值。

52.在本实施例中,该罐体10的顶部通过第一软管与物料管1011连通,以通过物料管1011为该罐体10添加物料。进一步的,该罐体10的顶部通过第二软管与有机溶剂管1012连通,以通过有机溶剂管1012为该罐体10添加有机溶剂。进一步的,该罐体10的中部通过第三软管与排出管1013连通,以通过排出管1013排出该罐体10中的上层萃取液层。进一步的,该罐体10的顶部通过第四软管与母液管1014连通,以通过母液管1014为该罐体10添加母液。

53.应理解,由于该罐体10的顶部通过第一软管与物料管1011连通、该罐体10的顶部通过第二软管与有机溶剂管1012连通、该罐体10的中部通过第三软管与排出管1013连通以及该罐体10的顶部通过第四软管与母液管1014连通,而软管所受的重量不影响罐体10,因此能够第一重量传感器111和第二重量传感器112精准测量重量。

54.优选地,该物料管1011设置有第一开关阀1015,有机溶剂管1012设置有第二开关阀1016,排出管1013中设置有第三开关阀1017,母液管1014中设置有第四开关阀1018,其中第一开关阀1015、第二开关阀1016、第三开关阀1017和第四开关阀1018均与主控制器电连接,使得可以通过主控制器控制第一开关阀1015、第二开关阀1016、第三开关阀1017和第四开关阀1018的导通或关闭。

55.值得注意的是,排出管1013的一端是收容在罐体10内的,而为了能抽出所有的上层萃取液,排出管1013的一端是可伸缩设置在罐体10内的,使得可以根据需要设置排出管1013的一端在罐体10内的位置。

56.优选地,主控制器与搅拌电机102电连接,以通过主控制器控制搅拌电机102转动。

57.优选地,该主控制器还与第一重量传感器111和第二重量传感器112电连接,以通过主控制器控制第一重量传感器111和第二重量传感器112的启动或关闭,并获取第一重量传感器111和第二重量传感器112所称量的重量。

58.应理解,在一些实施例中,楼板层11的收容通孔的一侧壁还设有与第一重量传感器111对应的第一驱动缸113,楼板层11的收容通孔的另一侧壁还设有与第二重量传感器112对应的第二驱动缸114,也就说是,第一重量传感器111和第一驱动缸113设置在同一侧,第二重量传感器112和第二驱动缸114设置在同一侧。

59.优选地,主控制器与第一驱动缸113和第二驱动缸114电连接,该第一驱动缸113的伸缩杆与第一凸起部105连接,该第二驱动缸114的伸缩杆与第二凸起部106连接,优选地,第一驱动缸113和第二驱动缸114相同,且第一驱动缸113和第二驱动缸114沿竖直方向设置,以通过第一驱动缸113和第二驱动缸114同步抬升罐体10。

60.进一步的,在一些实施例中,该保险粉原料智能制备方法还包括:

61.步骤a1:当不需要利用第一重量传感器111和第二重量传感器112对该罐体10进行

称量时,主控制器控制第一驱动缸113的伸缩杆伸出以及控制第二驱动缸114的伸缩杆伸出,以使得第一凸出部105不支撑在第一重量传感器111上以及使第二凸出部106不支撑在第二重量传感器112上,并控制第一重量传感器111和第二重量传感器112关闭。

62.应理解,当第一凸出部105不支撑在第一重量传感器111上以及使第二凸出部106不支撑在第二重量传感器上时,说明此时不需要称量罐体10的重量,因此将第一凸出部105远离第一重量传感器111以及将第二凸出部106远离第二重量传感器112,这样不会压坏重量传感器。

63.进一步的,在一些实施例中,楼层板11中设置有支撑件,当第一凸出部105远离第一重量传感器111以及第二凸出部106远离第二重量传感器112时,可以通过支撑件支撑在第一凸出部105以及第二凸出部106上,这样能够有效支撑罐体10,也不会压坏驱动缸。

64.优选地,第一驱动缸113和第二驱动缸114为液压油缸、气缸或其他电动推杆。

65.步骤a2:当需要利用第一重量传感器111和第二重量传感器112对该罐体10进行称量时,主控制器控制第一驱动缸113的伸缩杆缩回以及控制第二驱动缸114的伸缩杆缩回,以使得第一凸出部105支撑在第一重量传感器111上以及使第二凸出部106支撑在第二重量传感器112上,并控制第一重量传感器111和第二重量传感器112启动,以称量罐体10的重量。

66.另外,在步骤a2中,当称量完罐体10的重量之后,主控制器再次控制第一驱动缸113的伸缩杆伸出以及控制第二驱动缸114的伸缩杆伸出,以使得第一凸出部105不支撑在第一重量传感器111上以及使第二凸出部106不支撑在第二重量传感器112上,并控制第一重量传感器111和第二重量传感器112关闭。

67.需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

68.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。