1.本发明涉及智能开关加工技术领域,具体为一种智能开关加工装置及方法。

背景技术:

2.表面采用钢化玻璃材质,抗高温,防刮,防水,防老化。坚固品质。流畅的触摸手感及焕然一新的触屏方式。除了能控制开关本地灯光外还能实现跨区域控制,从此告别抹黑回房的尴尬。实现出门,睡觉前一键全关。方便快捷。赋能开关智慧大脑,实时灯光状态反馈。让家中灯光更智慧灵动。打造物联网的家,使用智能家居网关联网,安装手机app,就可以实现远程控制。即使在公司或在外度假,家中情况仍一手掌握。等于把家装进口袋,带在身边。玻璃表面贴上一层透明的特殊金属导电物质,俗称电容触摸屏,当手指触摸在金属层上时,触点的电容就会发生变化,使得与之相连的振荡器频率发生变化,通过测量频率变化可以确定触摸位置获得信息,然后通过反馈电路实现各种电路功能。

3.现有的智能开关在进行生产时通常采用和常规开关一样的流水线生产方式,在进行总体整装时,将底座放置到相应的夹具中进行优先定位,再放置中框,最后将玻璃面板进行安装完成总体的组装,由于采用严格的工序放置顺序,从而使得需要多个设备在空间较小的定位夹具周围进行集中操作,从而导致了工作效率低下的同时,还会导致生产线成本过高的问题出现。

4.基于此,本发明设计了一种智能开关加工装置及方法,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种智能开关加工装置及方法,以解决上述背景技术中提出的现有的智能开关在进行生产时通常采用和常规开关一样的流水线生产方式,在进行总体整装时,将底座放置到相应的夹具中进行优先定位,再放置中框,最后将玻璃面板进行安装完成总体的组装,由于采用严格的工序放置顺序,从而使得需要多个设备在空间较小的定位夹具周围进行集中操作,从而导致了工作效率低下的同时,还会导致生产线成本过高的问题。

6.为实现上述目的,本发明提供如下技术方案:一种智能开关加工装置,包括现有的开关组件,所述开关组件包括底座、中框和玻璃面板,包括限位框,所述限位框上端开设有用于引导中框进入的上喇叭口,所述限位框下端设置有用于引导底座进入的下喇叭口,所述限位框内部固定设置有用于限制中框下降深度的限位方板,所述限位框下端小于上端口径,所述限位框外侧壁设置有用于驱动底座、中框和玻璃面板相互靠近的装配机构。

7.作为本发明的进一步方案,所述装配机构包括两个对称固定设置再限位框外壁的滑道,每个所述滑道内部均水平限位滑动设置有位置块,每个所述位置块上下两端均转动设置有转动杆,其中上端的两个转动杆上端转动设置有同一块上安装板,下端的两个所述转动杆下端转动设置有同一块下安装板,所述上安装板上端贯穿固定设置有用于吸附玻璃面板的两个主动吸盘,所述下安装板上端通过支架固定设置有固定环,所述固定环上分别

固定设置有两个对称的限位杆,且位于限位杆之间的所述固定环上分别设置有两个用于插接底座上安装孔的孔位杆,两个所述位置块外端设置有动力机构。

8.作为本发明的进一步方案,所述动力机构包括分别固定设置在位置块侧壁上的气动缸,所述气动缸贯穿滑道且固定设置在滑道外壁上,所述气动缸运动子杆外侧套设有压缩弹簧,所述压缩弹簧一端固定设置在位置块外壁另一端固定设置在滑道侧壁上,两个所述气动缸腔体通过外侧固定的软性高压管连通在主动吸盘腔体内,其中一个高压管与外界现有的气动泵连通,所述孔位杆内设置有用于打磨底座安装孔的打磨机构。

9.作为本发明的进一步方案,所述打磨机构包括竖向滑动设置在孔位杆内壁的打磨头,所述孔位杆转动设置在固定环上,两个所述孔位杆外壁套设有同步带,所述同步带内部还套设有驱动盘,所述驱动盘转动设置在下安装板上端面,所述孔位杆内侧固定设置有弹簧杆,所述弹簧杆另外一端固定设置在打磨头下端面,所述下安装板下端固定设置有打磨电机,所述打磨电机输出轴穿过下安装板且同轴固定设置在驱动盘下端,所述限位框四周设置有用于在限位杆驱动底座上升靠近中框限制中框上移的限位机构。

10.作为本发明的进一步方案,所述限位机构包括限位曲滑板,所述限位曲滑板通过扭簧铰链转动设置在限位框四周,所述扭簧铰链转动设置在限位框四周侧壁上,所述限位曲滑板下端开设有圆弧角,所述限位曲滑板通过下端的圆弧角接触在中框上端,所述限位曲滑板上端固定设置有可被转动杆挤压对中框解锁的解锁机构。

11.作为本发明的进一步方案,所述解锁结构包括固定设置在限位曲滑板上端与两个上侧的转动杆内侧壁接触的楔块,靠近转动杆侧壁的所述限位曲滑板侧壁固定设置有推杆,所述推杆外端固定设置有绳索,所述绳索另外两端分别固定设置在远离转动杆的两个限位曲滑板外壁,靠近限位曲滑板外侧的所述限位框外壁固定设置有用于引导绳索两端的固定板,两个所述固定板之间的所述绳索外壁套设有绳套。

12.作为本发明的进一步方案,所述限位方板下端面开设有用于引导底座进入中框内部的引导拔模面。

13.作为本发明的进一步方案,该智能开关加工方法的具体步骤如下:步骤一:先将需要进行安装的开关组件中的底座、中框和玻璃面板转运到装配现场,对各组件进行检查,同时对中框上端与玻璃面板之间打上黏结胶水;步骤二:将中框首先放置到限位框内部,受到上喇叭口的引导,从而能快速受到限位下滑,直到卡在限位方板上端面,将底座集成单元从限位框下端放置到限位杆和打磨头上端,从而对底座进行定位,同时限位曲滑板受到扭簧铰链作用将中框卡在限位框内部不能移动;步骤三:将高压管连接到现有的气动泵上,通过气动泵抽真空使得主动吸盘处于抽气,这时将玻璃面板放置到主动吸盘下端,这时主动吸盘吸气产生负压将玻璃面板紧紧吸住,随后气动缸内部气压减小,开始收缩,从而使得同一侧的两个转动杆夹角开始减小;步骤四:上安装板和下安装板开始同时向限位框进行移动,从而将玻璃面板和底座向中框进行靠近,中框与底座进行卡口卡接,同时玻璃面板压在涂抹锅胶水的中框上端,完成粘接,随后转动杆挤压楔块使得解锁机构工作,释放中框;步骤五:开关组件受到吸力整体上移,从而脱离限位曲滑板,这时抽气泵开始向高压管中充气,压缩弹簧会主动拉动气动缸收缩,从而进行主动抽气,使得气动缸优先进行收

缩,从而使得上安装板和下安装板进行远离限位框,从而使得主动吸盘将开关组件吊起,从而完成卸料过程。

14.与现有技术相比,本发明的有益效果是:1. 本发明通过外部抽气泵向气动缸和主动吸盘内部进行抽气,再通过压缩弹簧弹力阻碍气动缸收缩,使得位置块不能优先在滑道内部移动,从而完成主动吸盘优先进行玻璃面板的夹装,吸附主动吸盘后再间接驱动上安装板和下安装板进行相互靠近将下端的底座和上端的玻璃面板装配到中框中,从而完成开关组件进行不同工位进行装夹后再进行组装,从而使得三者可同时进行装夹,从而提高工作效率,且三者装夹位置不同,从而能扩大上料设备的安装空间进行成本缩减。

15.2. 通过压缩弹簧形变量越大,使得其弹力越大,使得气动缸的受到阻碍力越大,位置块移动速度下降;再通过转动杆转动角度分速度,使底座、中框和玻璃面板三者的靠近安装速度减慢,从而提高装配精度,避免产生撞击,导致玻璃面板碎裂的问题出现。

16.3. 通过压缩弹簧优先弹力恢复,使得气动缸受到伸长复位力,在抽气泵优先进行注气时,气动缸优先伸长保证主动吸盘始终负气压,使得上安装板上移,从而将安装好的开关组件进行主动卸料,从而完成自动卸料的过程。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

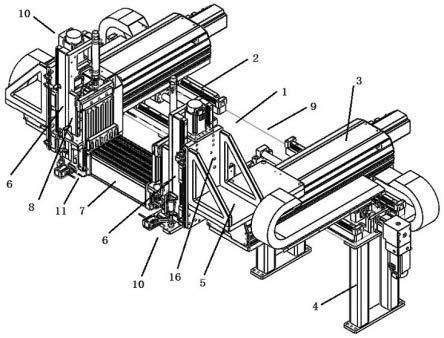

18.图1为本发明总体结构示意图;图2为本发明侧仰视总体结构示意图;图3为本发明侧俯视局部剖视结构示意图;图4为本发明图3中a处放大结构示意图;图5为本发明图3中b处放大结构示意图;图6为本发明图3中c处放大结构示意图;图7为本发明图3中d处放大结构示意图;图8为本发明方法流程总体结构示意图。

19.附图中,各标号所代表的部件列表如下:底座8,中框9,玻璃面板10,限位框11,上喇叭口12,下喇叭口13,限位方板14,滑道18,位置块19,转动杆20,上安装板21,下安装板22,主动吸盘23,固定环24,限位杆25,孔位杆26,气动缸29,压缩弹簧30,高压管31,打磨机构,打磨头35,同步带36,驱动盘37,弹簧杆38,打磨电机39,限位曲滑板42,扭簧铰链43,圆弧角44,楔块48,推杆49,绳索50,固定板51,绳套52,引导拔模面53。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

21.请参阅图1-8,本发明提供一种技术方案:一种智能开关加工装置,包括现有的开关组件,开关组件包括底座8、中框9和玻璃面板10,包括限位框11,限位框11上端开设有用于引导中框9进入的上喇叭口12,限位框11下端设置有用于引导底座进入的下喇叭口13,限位框11内部固定设置有用于限制中框9下降深度的限位方板14,限位框11下端小于上端口径,限位框11外侧壁设置有用于驱动底座8、中框9和玻璃面板10相互靠近的装配机构;装配机构包括两个对称固定设置再限位框11外壁的滑道18,每个滑道18内部均水平限位滑动设置有位置块19,每个位置块19上下两端均转动设置有转动杆20,其中上端的两个转动杆20上端转动设置有同一块上安装板21,下端的两个转动杆20下端转动设置有同一块下安装板22,上安装板21上端贯穿固定设置有用于吸附玻璃面板10的两个主动吸盘23,下安装板22上端通过支架固定设置有固定环24,固定环24上分别固定设置有两个对称的限位杆25,且位于限位杆25之间的固定环24上分别设置有两个用于插接底座8上安装孔的孔位杆26,两个位置块19外端设置有动力机构;作为本发明的进一步方案,动力机构包括分别固定设置在位置块19侧壁上的气动缸29,气动缸29贯穿滑道18且固定设置在滑道18外壁上,气动缸29运动子杆外侧套设有压缩弹簧30,压缩弹簧30一端固定设置在位置块19外壁另一端固定设置在滑道18侧壁上,两个气动缸29腔体通过外侧固定的软性高压管31连通在主动吸盘23腔体内,其中一个高压管31与外界现有的气动泵连通,孔位杆26内设置有用于打磨底座8安装孔的打磨机构;本发明使用前,先将本装置组装完毕(如图1所示,其中从图1上向下看为本装置的上端,从图左下向右上看为本装置前端,此后叙述采用设备方位进行叙述不再赘述),将先将需要进行安装的开关组件中的底座8、中框9和玻璃面板10转运到装配现场,对各组件进行检查,同时对中框9上端与玻璃面板10之间打上黏结胶水(本装置自身不带有打胶装置,且现有的智能插座采用玻璃面板进行操控,从而需要将玻璃面板粘接到中框9上);将中框9首先放置到限位框11内部,受到上喇叭口12的引导(如图1和2所示,喇叭口12一方面用于引导中框9能顺利进行安装定位,另外一方面可以保证中框9在下降过程中,自动进行位置调整进行位置限定,从而能保证安装精度),从而能快速受到限位下滑,直到卡在限位方板14上端面,同时的将底座8放置到孔位杆26上端,使得底座8的安装孔插到底座8安装孔内部,从而完成定位,同时的两个限位杆25将底座8托起,从而完成底座8除了上方受到重力进行自由度限制之外的其他五个自由度,从而完成底座8的定位工作(在此需要注意进行位置调整,使得底座8与底座8和中框9进行上下匹配,零部件放置采用人工进行放置),同时启动外部的抽气泵进行抽气将高压管31中空气进行抽取,使得气动缸29和主动吸盘23内部出现负压,这时将玻璃面板10安装到主动吸盘23下端,将主动吸盘23堵住,主动吸盘23内部气压逐渐减小,从而将玻璃面板10进行吸附(压缩弹簧30弹力始终阻止气动缸29收缩,从而完成玻璃面板10的优先吸附固定,避免了设备未吸附玻璃面板10就出现下降现象,从而造成撞击导致设备或者开关组件出现损坏的问题出现),随着主动吸盘23内部气压越来越低,使得气动缸29克服压缩弹簧30的阻力开始收缩,使得位置块19沿着滑道18向外进行移动,从而使得同一侧的转动杆20夹角减小,从而使得上安装板21和下安装板22相互靠近,同时向限位框11内部的中框9进行靠近(如图1所示),且受到转动杆20角度转换后的竖向分速度,再随

着压缩弹簧30的弹力越来越大,从而使得上安装板21和下安装板22向中框9靠近速度越来越慢,避免产生撞击,造成开关组件损坏的问题,上安装板21下降驱动主动吸盘23下降(两个主动吸盘23配合,避免玻璃面板10出现自转的问题出现),将玻璃面板10压到涂抹过胶水的中框9上端,同时的下安装板22上移,驱动固定环24上移,从而使得限位杆25和孔位杆26上移,从而完成开关组件的组装,组装完成后,需要稍微等待胶水凝固,这时抽气泵向高压管31中充气,由于压缩弹簧30的拉力作用最大,使得气体优先充入气动缸29完成气动缸29的复位伸长,从而使得上安装板21和下安装板22向远离中框9的位置进行移动,主动吸盘23上移从而将开关组件整体提出设备,从而完成下料(由于压缩弹簧30的作用,气动缸29优先复位,从而能气体优先充入气动缸29中,使得主动吸盘23内部的气压始终吸附开关组件,且随着开关组件上移越来越小,从而能到达最小临界值时,能将开关组件进行卸料);本发明通过外部抽气泵向气动缸29和主动吸盘23内部进行抽气,再通过压缩弹簧30弹力阻碍气动缸29收缩,使得位置块19不能优先在滑道18内部移动,从而完成主动吸盘23优先进行玻璃面板10的夹装,吸附主动吸盘23后再间接驱动上安装板21和下安装板22进行相互靠近将下端的底座8和上端的玻璃面板10装配到中框9中,从而完成开关组件进行不同工位进行装夹后再进行组装,从而使得三者可同时进行装夹,从而提高工作效率,且三者装夹位置不同,从而能扩大上料设备的安装空间进行成本缩减;进一步的通过压缩弹簧30形变量越大,使得其弹力越大,使得气动缸29的受到阻碍力越大,位置块19移动速度下降;再通过转动杆20转动角度分速度,使底座8、中框9和玻璃面板10三者的靠近安装速度减慢,从而提高装配精度,避免产生撞击,导致玻璃面板10碎裂的问题出现;进一步的通过压缩弹簧30优先弹力恢复,使得气动缸29受到伸长复位力,在抽气泵优先进行注气时,气动缸29优先伸长保证主动吸盘23始终负气压,使得上安装板21上移,从而将安装好的开关组件进行主动卸料,从而完成自动卸料的过程。

22.作为本发明的进一步方案,打磨机构包括竖向滑动设置在孔位杆26内壁的打磨头35,孔位杆26转动设置在固定环24上,两个孔位杆26外壁套设有同步带36,同步带36内部还套设有驱动盘37,驱动盘37转动设置在下安装板22上端面,孔位杆26内侧固定设置有弹簧杆38,弹簧杆38另外一端固定设置在打磨头35下端面,下安装板22下端固定设置有打磨电机39,打磨电机39输出轴穿过下安装板22且同轴固定设置在驱动盘37下端,限位框11四周设置有用于在限位杆25驱动底座8上升靠近中框9限制中框9上移的限位机构;限位机构包括限位曲滑板42,限位曲滑板42通过扭簧铰链43转动设置在限位框11四周,扭簧铰链43转动设置在限位框11四周侧壁上,限位曲滑板42下端开设有圆弧角44,限位曲滑板42通过下端的圆弧角44接触在中框9上端,限位曲滑板42上端固定设置有可被转动杆20挤压对中框9解锁的解锁机构;解锁结构包括固定设置在限位曲滑板42上端与两个上侧的转动杆20内侧壁接触的楔块48,靠近转动杆20侧壁的限位曲滑板42侧壁固定设置有推杆49,推杆49外端固定设置有绳索50,绳索50另外两端分别固定设置在远离转动杆20的两个限位曲滑板42外壁,靠近限位曲滑板42外侧的限位框11外壁固定设置有用于引导绳索50两端的固定板51,两个固定板51之间的绳索50外壁套设有绳套52;本发明工作时,打磨头35随着孔位杆26上升时,打磨电机39驱动驱动盘37转动,驱动同步带36转动,使得打磨头35转动,从而对底座8安装孔进行打磨,从而便于安装,其次在玻璃面板10下压,打磨头35能克服弹簧杆38弹力下降,避免造成玻璃面板10损坏,同时的中

框9下降卡入限位框11中后,限位曲滑板42受到扭簧铰链43作用,发生转动(如图2和3所示,其中限位曲滑板42能引导玻璃面板10四周进行定向下滑,避免与中框9出现位移差),使得圆弧角44卡在中框9上端,保证了中框9在限位框11中位置为卡死状态不可移动(避免中框9出现随着设备运行出现震动,造成位移差,导致安装精度差的问题出现),随着玻璃面板10和底座8安装到中框9内部这一过程中,转动杆20压动楔块48,使得限位曲滑板42克服扭簧铰链43扭力转动对中框9解锁(靠近转动杆20的限位曲滑板42下端外移推动推杆49,使得绳索50在固定板51和绳套52内部向限位曲滑板42移动,从而使得远离转动杆20的限位曲滑板42被绳索50拉动也出现外移转动,从而对中框9进行解锁),同时的抽气泵还在抽气,使得主动吸盘23继续形变,使得玻璃面板10上升,从而将组装好的整个开关组件提起,脱离限位曲滑板42作用,从而完成自动解锁。

23.作为本发明的进一步方案,限位方板14下端面开设有用于引导底座8进入中框9内部的引导拔模面53。

24.作为本发明的进一步方案,该智能开关加工方法的具体步骤如下:步骤一:先将需要进行安装的开关组件中的底座8、中框9和玻璃面板10转运到装配现场,对各组件进行检查,同时对中框9上端与玻璃面板10之间打上黏结胶水;步骤二:将中框9首先放置到限位框11内部,受到上喇叭口12的引导,从而能快速受到限位下滑,直到卡在限位方板14上端面,将底座8集成单元从限位框11下端放置到限位杆25和打磨头35上端,从而对底座8进行定位,同时限位曲滑板42受到扭簧铰链43作用将中框9卡在限位框11内部不能移动;步骤三:将高压管31连接到现有的气动泵上,通过气动泵抽真空使得主动吸盘23处于抽气,这时将玻璃面板10放置到主动吸盘23下端,这时主动吸盘23吸气产生负压将玻璃面板10紧紧吸住,随后气动缸29内部气压减小,开始收缩,从而使得同一侧的两个转动杆20夹角开始减小;步骤四:上安装板21和下安装板22开始同时向限位框11进行移动,从而将玻璃面板10和底座8向中框9进行靠近,中框9与底座8进行卡口卡接,同时玻璃面板10压在涂抹锅胶水的中框9上端,完成粘接,随后转动杆20挤压楔块48使得解锁机构工作,释放中框9;步骤五:开关组件受到吸力整体上移,从而脱离限位曲滑板42,这时抽气泵开始向高压管31中充气,压缩弹簧30会主动拉动气动缸29收缩,从而进行主动抽气,使得气动缸29优先进行收缩,从而使得上安装板21和下安装板22进行远离限位框11,从而使得主动吸盘23将开关组件吊起,从而完成卸料过程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。