1.本发明涉及烯烃聚合物制备领域,更进一步说,涉及一种在流化床反应器中利用能够独立调控所通入气相、液相物料的组成和流量的气液同轴喷嘴的制备聚烯烃的方法及装置。

背景技术:

2.聚乙烯是一类由多种工艺方法生产的具有多种结构和特性的系列品种热塑性通用塑料,是合成树脂的主要品种之一,广泛应用于农业、化工、轻工、纺织、机械和国防等领域。

3.传统气相法生产聚乙烯工艺所生产的产品结构相对简单,功能单一,国内厂家大多生产附加值比较低的普通聚烯烃产品,致使近几年国内所生产聚乙烯在市场中缺少竞争性。随着国内聚乙烯的需求量不断增加,提升现有装置生产聚乙烯产品质量显得迫在眉睫。上世纪80年代初,国外出现了“气相流化床聚乙烯冷凝模式操作工艺”。冷凝工艺通过引入易冷凝的液体,即冷凝介质,使其在流化床反应器中蒸发以强化聚合反应热的移出,从而使反应器的时空收率成倍提高。本发明在此基础上进一步改进,提出一种用于烯烃聚合工艺的气液同轴喷嘴。

4.烯烃聚合工艺生产聚合物的性质与反应原料组成、接触方式等密切相关。例如,共聚单体/乙烯摩尔比显著影响聚合物的密度和支化度,可控地改变共聚单体/乙烯摩尔比对于调控聚合物结构与性质具有重要意义。喷嘴是向流化床反应器引入共聚单体和冷凝剂的重要方式,在现有相关工业装置中,使用喷嘴为简单直管喷嘴且气体组分不可调,多气道进气设计能有效解决此问题。多气道进气能随时调整气体组分和流量,最终达到对产品性质的调控。

技术实现要素:

5.本发明的目的之一在于提供一种利用气液同轴喷嘴制备聚烯烃的方法,该方法利用气液同轴喷嘴独立调控进料流量及组分的特点实现了对烯烃聚合物产品结构的调控和反应器产量的提升。本发明的方法传热效率高,利用本发明的方法所制备的烯烃聚合物具有低密度和宽分布等突出优点。

6.本发明的另一目的在于提供一种利用气液同轴喷嘴制备聚烯烃的装置。所述装置包括:

7.聚合反应器,用于将烯烃进行均聚和/或共聚反应;

8.气液分离器,其与所述聚合反应器的至少一个出口连接,用于将循环气流经冷凝后得到的冷凝液与剩余的循环气体分离;

9.储罐,其分别与所述气液分离器的至少一个出口和聚合反应器的至少一个进口连接,用于接收和储存来自所述气液分离器中分离出的冷凝液;

10.气液同轴喷嘴,其包含外喷嘴和内喷嘴,其与所述聚合反应器的至少一个喷射口

连接,用于喷射组分与流量可独立调节的气相、液相物料;

11.压缩机,其与所述聚合反应器的至少一个出口连接,用于接收来自所述聚合反应器的循环气体,并维持气体物料在管路中流动;

12.换热器,其分别与所述压缩机和气液分离器连接,用于冷却并使所述循环气体发生部分冷凝。

13.泵,其分别与所述储罐和聚合反应器连接。

14.根据本发明的一个方面,本发明提供了一种利用气液同轴喷嘴制备聚烯烃的方法,其包括如下步骤:

15.(1)提供上述的利用气液同轴喷嘴制备聚烯烃的装置;

16.(2)将烯烃单体经所述聚合反应器的进料口通入聚合反应器中进行反应,并将反应后的剩余气体作为循环气体从所述聚合反应器的出料口导出;

17.(3)对所述循环气体经一个及以上气液分离器进行气液分离后,将液相物料存储于储罐,通过管线部分送入所述气液同轴喷嘴中的内喷嘴;气液分离后的气相物料一部分经反应器进料口循环至聚合反应器中继续进行反应,如此形成循环回路,另一部分通过管线送入所述气液同轴喷嘴中的外喷嘴。

18.本发明利用气液同轴喷嘴独立调控气相和液相物料流量和组分的特点实现对聚合反应器内的烯烃产品的可调控性。在本发明的方法中,气液同轴喷嘴设置在聚合反应器侧壁。气相和液相物料通过气液同轴喷嘴进入流化床反应器发生聚合,反应后剩余气体作为循环气体从聚合反应器上方流出,通过管路依次输入压缩机、换热器和一个及以上气液分离器。所分离的气相物料通过管路输送至气液同轴喷嘴外喷嘴后进入聚合反应器;分离的冷凝液经储罐储存,通过泵一分支输送至气液同轴内喷嘴后进入流化床反应器,一分支直接从聚合反应器下方进入,如此形成循环回路。

19.根据本发明的一个具体实施例,所述气液同轴喷嘴的内喷嘴套于外喷嘴之中,且同轴;所述外喷嘴包含多个进气道,所述每一个进气道设置排气阀;所述内喷嘴中间段呈缩径形式;所述内喷嘴尾部呈设置有螺旋状环形液道;所述螺旋状环形液道使液相物料以旋流形式喷出。

20.根据本发明的一个具体实施例,不同组成的气相物料分别通入所述外喷嘴的不同进气道口,通过调节设置于不同进气道口的排气阀阀门来独立调节气体流量,改变外喷嘴出口的混合气体组成;所述内喷嘴流通组分、流量可调的液相物料。

21.根据本发明的一个具体实施例,通入所述外喷嘴的气相物料包括来自气液分离器后的所述剩余气相物料,以及气相新鲜进料;通入所述内喷嘴的液相物料包括来自气液分离器后的所述液相物料,以及液相新鲜进料。

22.根据本发明的一个具体实施例,所述气相物料包括烯烃单体、氮气、氢气,所述液相物料包括共聚单体和惰性冷凝剂。

23.在本发明的方法中,除循环气相和液相物料,新鲜气相和液相物料同样通过管路输入气液同轴喷嘴的内外喷嘴进入聚合反应器。

24.在本发明的方法中,气相物料中乙烯和液相物料中共聚单体的比例显著影响烯烃聚合物产品的密度和支化度,不同的共聚单体/乙烯摩尔比可以得到结构和性能均不同的烯烃聚合物。

25.优选的,根据本发明的一个具体实施例,所述烯烃单体选自乙烯或其他α-烯烃,所述共聚单体选自碳原子数小于18的α-烯烃,所述惰性冷凝剂选自c4-c7的饱和直链或支链烷烃,以及c4-c7的环烷烃中的至少一种。例如,所述烯烃单体选自乙烯、丙烯、1-丁烯等其他α-烯烃,优选乙烯和1-丁烯。

26.根据本发明的一个具体实施例,所述惰性冷凝剂为液相冷凝剂。

27.本发明所述的液相冷凝剂的汽化潜热高,移热量大,在同样冷凝剂用量下,时空收率高。

28.根据本发明的一个具体实施例,所述液相冷凝剂选自正戊烷、异戊烷、环己烷、正己烷和正庚烷,优选异戊烷和正己烷。

29.根据本发明的一个具体实施例,所述流化床反应器的表观流化气速为0.1~10m/s,优选0.2~1.0m/s。

30.根据本发明的一个具体实施例,所述流化床反应器的反应器压力为0.1~20mpa,优选0.5~10mpa。

31.根据本发明的一个具体实施例,所述流化床反应器的反应器温度为10~300℃,优选40~150℃。

32.根据本发明的一个具体实施例,所述循环回路中液相质量分数为0.1~90%,优选5~50%。

33.根据本发明的另一方面,本发明提供了一种用于制备烯烃的气液同轴喷嘴装置,其装置包括内喷嘴和外喷嘴两个部分,所述内喷嘴与外喷嘴同轴。所述内喷嘴包括内喷嘴进液口、内喷嘴进液道和环形液道。所述环形液道呈螺旋状,流通液相物料。所述外喷嘴包括外喷嘴进气口、外喷嘴进气道和排气阀。所述外喷嘴均匀分布多个进气道,流通气相物料,且每一个进气道上设置一个排气阀。所述排气阀通过旋转六角形旋钮控制阀门开度以调控气相物料的流量。

34.在本发明的喷嘴装置中,所述内喷嘴通过调控新鲜液相物料的进料量与组成达到调控进入流化床反应器的液相物料组成和流量的目的。

35.在本发明的喷嘴装置中,所述外喷嘴通过调整不同进气道上排气阀的阀门开度,控制进入流化床反应器的新鲜气相物料的组成与流量,且每个排气阀独立调控。

36.在本发明的喷嘴装置中,所述外喷嘴通过调控进入流化床反应器的气相物料的组成与流量,所述内喷嘴通过调控进入流化床反应器的液相物料的组成与流量,进而调控共聚单体/乙烯摩尔比,达到对烯烃聚合物产品结构和性能的调整。

37.在本发明的喷嘴装置中,所述环形液道设置于内喷嘴进液道尾部,液相物料在环形液道中因离心力和表面张力的作用下会破碎出细小液滴和液膜,液相物料经环形液道后呈锥形喷出。

38.在本发明的喷嘴装置中,内喷嘴和外喷嘴同轴设置,借助于气相与液相物料间存在气液速度差,液体在摩擦力与剪切力的作用下会分散出粒径大小不一的液滴,增强液体在流化床反应器中的分散性。同时,气液同轴的的设计有利于增强气液混合程度,有利于增强反应器内传热速率。

39.根据本发明的一个具体实施例,所述内喷嘴缩径锥角为0

°

~150

°

,优选45

°

~120

°

。

40.根据本发明的一个具体实施例,所述内、外喷嘴的流通面积比为0.01~25,优选0.05~20。

41.根据本发明的一个具体实施例,所述内、外喷嘴的物料流速比为0.01~100,优选0.01~50。

42.根据本发明的一个具体实施例,所述内喷嘴的环形液道的绕轴旋转圈数m的范围为0~30,优选0~20。所述环形液道的绕轴旋转圈数m越大,液体破碎程度越大,但环形液道的压力也越大。

43.根据本发明的一个具体实施例,所述外喷嘴进气道的数量n的范围为0~20,优选0~10。所述进气道的数量n越大,可独立调控的气相组成越多,可调控性越强。

44.在本发明的方法中,所述时空收率是指单位床层体积单位时间的烯烃聚合物的产量。

45.与现有技术相比,本发明的一种利用气液同轴喷嘴制备聚烯烃的方法及装置具有如下的有益技术效果:过程简单;液体雾化程度好;反应器内传热速率可控;可以生产多样化的烯烃聚合物产品等优点。

46.同时,所述喷嘴于内喷嘴液道尾部增设环形液道,其雾化原理即旋转雾化。旋转雾化包括速度雾化和离心雾化的交互作用。将液体供向高速的旋转管道后,在离心力和液体表面张力的作用下,液体破碎成不同大小的液滴。根据液体流速不同,可分为直接分裂成液滴、丝状割裂成液滴和薄膜分裂成液滴。气液同轴的射流雾化是在内力和外力的共同作用下完成的,内力包括惯性力、摩擦力和表面张力等,外力为气流作用在液体射流上的气液剪切力,气液同轴式雾化主要来自于气液速度差形成的外力。借助于旋转雾化和介质雾化,喷嘴有利于加强液体的雾化效果,优化流化床反应器中传热和传质效率,实现对反应器产量和产品质量的提升。

附图说明

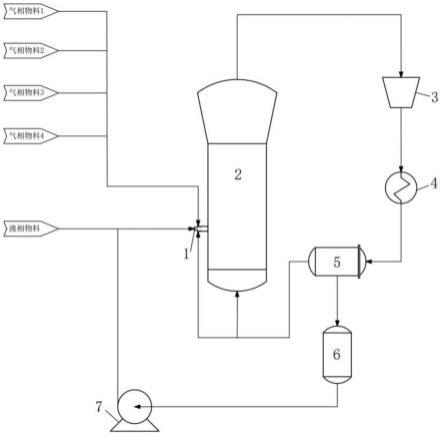

47.图1为利用气液同轴喷嘴制备聚烯烃的工艺示意图;

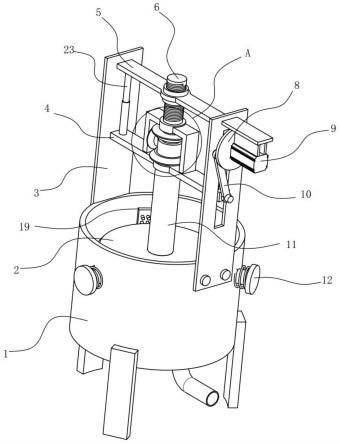

48.图2为气液同轴喷嘴结构示意图;

49.图3为气液同轴喷嘴外部结构示意图;

50.图4为气液同轴喷嘴侧视图;

51.附图标记说明:1-气液同轴喷嘴、2-聚合反应器、3-压缩机、4-换热器、5-气液分离器、6-储罐、7-泵、8-内喷嘴、9-内喷嘴进液口、10-内喷嘴进液道、11-环形液道、12-外喷嘴、13-外喷嘴进气口、14-外喷嘴进气道、15-排气阀。

52.具体实施方法

53.下面结合附图对本发明作进一步详细描述。

54.图1为一种利用气液同轴喷嘴制备聚烯烃的工艺示意图,该工艺所涉及的装置包括气液同轴喷嘴1、聚合反应器2、压缩机3、换热器4、气液分离器5、储罐6、泵7。聚合反应器2选择流化床反应器,在流化床反应器侧壁设置所述气液同轴喷嘴1,循环气流从流化床反应器上方导出,经冷凝压缩后流入气液分离器5,液相物料从下方流出进入储罐6中并通过泵7输送至气液同轴喷嘴的内喷嘴进液口,气相物料一部分从流化床下方进入流化床,另一部分输送至气液同轴喷嘴的外喷嘴进气口;同时外部通入多种新鲜气相物料分别至气液同轴

喷嘴的外喷嘴进气口,通过调节设置于外喷嘴上的排气阀开度调节气体流量,进而控制通入流化床反应器的混合气体组分、流量以及气液比,调控共聚单体与混合气体各组分的比例,其决定了生产的聚乙烯产品密度。

55.图2和图3为本发明气液同轴喷嘴的结构示意图,图4为气液同轴喷嘴侧视图,内喷嘴套于外喷嘴之内的中心位置,两者同轴。富含液相流股经内喷嘴进液口流入,经环形液道充分雾化后喷出;气相流股经外喷嘴进气口流入,其流量在所述排气阀的开度控制下可灵活调节。富含液相流股和气相流股共同从喷嘴出口导出喷射到流化床反应器中。

56.下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。

57.实施例1

58.在图1所示的应用了气液同轴喷嘴的流化床聚合反应器中生产线性低密度聚乙烯(lldpe),在z-n催化剂体系的作用下,流化床聚合反应器温度89℃,压力2.1mpa,反应器空塔气速0.67m/s。气液同轴喷嘴内喷嘴入口直径24mm,出口直径18mm,环形液道绕轴旋转周数n=5;外喷嘴入口直径20mm,出口直径16mm。外喷嘴进气道数量m=3,新鲜气相物料包括乙烯、氮气和氢气,调整排气阀阀门开度至3种气相组分体积比例为3:6:1,乙烯占比30%。富含液相流股为正己烷和1-丁烯,质量流量为4.5t/h,密度为588kg/m3。经喷嘴喷出后,经统计,平均液滴直径为4.1mm,雾化角为73.4

°

。在流化床中聚合后,所生成聚乙烯支化度为2.86%,分子量为136253,时空产率为126kg/m3·

h,与气相流化床聚乙烯冷凝模式操作工艺相同进料情况相比生产能力提高了14.2%。

59.实施例2

60.在图1所示的应用了气液同轴喷嘴的流化床聚合反应器中生产线性低密度聚乙烯(lldpe),在z-n催化剂体系的作用下,流化床聚合反应器温度89℃,压力2.1mpa,反应器空塔气速0.66m/s。气液同轴喷嘴内喷嘴入口直径24mm,出口直径18mm,环形液道绕轴旋转周数n=5;外喷嘴入口直径20mm,出口直径16mm。外喷嘴进气道数量m=3,新鲜气相物料包括乙烯、氮气和氢气,调整排气阀阀门开度至3种气相组分体积比例为2:6:2,乙烯占比20%。富含液相流股为正己烷和1-丁烯,质量流量为5t/h,密度为588kg/m3。经喷嘴喷出后,经统计,平均液滴直径为4.3mm,雾化角为73.1

°

。在流化床中聚合后,所生成聚乙烯支化度为2.97%,分子量为133458,时空产率为141kg/m3·

h,与气相流化床聚乙烯冷凝模式操作工艺相同进料情况生产能力提高了13.9%。

61.实施例3

62.在图1所示的应用了气液同轴喷嘴的流化床聚合反应器中生产线性低密度聚乙烯(lldpe),在z-n催化剂体系的作用下,流化床聚合反应器温度88℃,压力2.1mpa,反应器空塔气速0.68m/s。气液同轴喷嘴内喷嘴入口直径24mm,出口直径16mm,环形液道绕轴旋转周数n=5;外喷嘴入口直径20mm,出口直径14mm。外喷嘴进气道数量m=3,新鲜气相物料包括乙烯、氮气和氢气,调整排气阀阀门开度至3种气相组分体积比例为2:5:3,乙烯占比20%。富含液相流股为正己烷和1-丁烯,质量流量为4t/h,密度为588kg/m3。经喷嘴喷出后,经统计,平均液滴直径为3.9mm,雾化角为73.9

°

。在流化床中聚合后,所生成聚乙烯支化度为2.91%,分子量为131297,时空产率为118kg/m3·

h,与气相流化床聚乙烯冷凝模式操作工艺相同进料情况生产能力提高了12.8%。

63.实施例4

64.在图1所示的应用了气液同轴喷嘴的流化床聚合反应器中生产线性低密度聚乙烯(lldpe),在z-n催化剂体系的作用下,流化床聚合反应器温度89℃,压力2.1mpa,反应器空塔气速0.67m/s。气液同轴喷嘴内喷嘴入口直径24mm,出口直径16mm,环形液道绕轴旋转周数n=5;外喷嘴入口直径20mm,出口直径14mm。外喷嘴进气道数量m=3,新鲜气相物料包括乙烯、氮气和氢气,调整排气阀阀门开度至3种气相组分体积比例为2:7:1,乙烯占比20%。富含液相流股为正己烷和1-丁烯,质量流量为5.5t/h,密度为588kg/m3。经喷嘴喷出后,经统计,平均液滴直径为3.5mm,雾化角为74.4

°

。在流化床中聚合后,所生成聚乙烯支化度为3.04%,分子量为134218,时空产率为148kg/m3·

h,与气相流化床聚乙烯冷凝模式操作工艺相同进料情况生产能力提高了15.3%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。