1.本发明涉及宽负荷烟气脱硝技术领域,具体为一种可调型旁路注入装置及调整方法。

背景技术:

2.随着对水电、风电和太阳能发电等新能源发电投入的增加,火力发电在电力行业的占比逐年降低,火电机组由之前的带基本负荷逐渐转变为电网调峰电源。然而现有大量燃煤机组在低负荷运行时,脱硝催化剂入口烟温无法满足scr系统最低投入温度,导致低负荷nox排放超标,无法满足深度调峰需求。为了提高脱硝催化剂入口烟温,并达到灵活性调峰的目的,目前采用最多的技术路线是高温烟气旁路改造法。

3.上述改造方法的思路是:利用旁路烟道抽取炉膛内高温烟气,引入scr进口烟道,其关键是冷(主烟气)、热(旁路烟气)烟气的充分混合。现有技术通过导流板或者涡盘能加大其混合强度,但是实际生产中脱硝催化剂入口温度分布情况复杂,仍然存在局部温度过低,影响脱硝催化剂寿命的现象,无法对脱硝催化剂入口的温度分布进行精确调控。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种可调型旁路注入装置及调整方法,结构简单,实现温度的精准调控,实现脱硝催化剂入口温度均匀分布,提高脱硝系统安全性和稳定性,延长催化剂使用寿命。

5.为实现上述目的,本发明提供如下技术方案:

6.一种可调型旁路注入装置,包括主路烟道,主路烟道连接有旁路烟道,主路烟道上设有脱硝催化剂入口检测面,所述脱硝催化剂入口检测面置于所述主路烟道与旁路烟道的连接位置的下游;

7.其中,所述主路烟道与旁路烟道的连接位置处开设有多个注入槽,每个注入槽内设有多个导流板,所述旁路烟道包括多个烟气分配管道,烟气分配管道与注入槽对应连接,每个烟气分配管道上设置有烟气流量调节装置。

8.优选地,所述注入槽数量与所述烟气分配管道数量相同。

9.优选地,所述注入槽内的多个导流板通过调节轴同轴转动连接,调节轴连接有执行机构,所述执行机构用于调节导流板的角度并控制多个导流板同时沿同一方向转动。

10.优选地,所述执行机构调节导流板的角度范围为0

°‑

180

°

。

11.优选地,所述注入槽为正六面体结构,注入槽等间距分布在主路烟道内。

12.优选地,所述烟气分配管道的截面为矩形。

13.一种可调型旁路注入装置的调整方法,包括如下步骤:

14.测量脱硝催化剂入口检测面各采样孔温度值,根据测量结果调整注入槽内的导流板角度;

15.测量脱硝催化剂入口检测面各采样孔温度值,根据测量结果调整烟气分配管道上

的烟气流量调节装置开度;

16.通过调节导流板角度和烟气流量调节装置开度,调整脱硝催化剂入口检测面处的烟气温度分布至满足催化剂反应要求。

17.优选地,所述测量脱硝催化剂入口检测面各采样孔温度值,根据测量结果调整注入槽内的导流板角度包括:

18.s101、多个导流板同轴连接有执行机构,执行机构设定多个导流板的初始角度;

19.s102、网格法测量初始开度下脱硝催化剂入口检测面各采样孔温度值t

ij

,其中,i是沿主路烟道深度方向的温度测试数据,j是沿主路烟道宽度方向的温度测试数据;

20.s103、计算每个深度方向的温度平均值t

ia

;

21.s104、计算深度方向温度分布的相对平均值最大偏差δt1;

22.s105、比较δt1与设定阈值tc,

23.若δt1≤tc时,导流板的角度调整完成;

24.若δt1>tc时,根据脱硝催化剂入口检测面的温度分布通过执行机构调整导流板角度,重复步骤s102~s105直至δt1≤tc,导流板的角度调整完成。

25.优选地,所述测量脱硝催化剂入口检测面各采样孔温度值,根据测量结果调整烟气分配管道上的烟气流量调节装置开度包括:

26.s201、设定烟气分配管道上的烟气流量调节装置全开;

27.s202、网格法测量该开度下脱硝催化剂入口检测面各采样孔温度值t

ij

,i是沿主路烟道深度方向的温度测试数据,j是沿主路烟道宽度方向的温度测试数据;

28.s203、计算出每个宽度方向的温度平均值t

ja

;

29.s204、计算宽度方向温度分布的相对平均值最大偏差δt2;

30.s205比较δt2与设定阈值tc,

31.若δt2≤tc时,烟气流量调节装置调整完成;

32.若δt2>tc时,根据脱硝催化剂入口检测面的温度分布调整烟气分配管道上的烟气流量调节装置开度,重复s202~s205直至δt2≤tc,烟气流量调节装置开度调整完成。

33.与现有技术相比,本发明具有以下有益效果:

34.本发明提供的一种可调型旁路注入装置,基于高温烟气旁路改造法的基础上,通过在旁路烟道上设置多个烟气分配管道,每个烟气分配管道内设有可调型的用于调节烟气流量的烟气流量调节装置,同时主路烟道内设有与烟气分配管道相对应的注入槽,并且注入槽内设有可调型的导流板,调节导流板的角度可实现烟气流向的调节,旁路烟气从锅炉转向室引出,经过旁路烟道、烟气分配管道进行分配汇合至主路烟道内的注入槽,与主烟气混合,通过旁路烟道内的烟气流量调节装置和主路烟道内的导流板调整烟气流量和烟气流向,从而保证主烟气和旁路烟气的充分混合,提高混合强度,最终使得使得脱硝催化剂入口处的烟气温度分布均匀统一,改善脱硝催化剂入口的局部冷点,进一步提高脱硝系统安全性和稳定性,延长催化剂使用寿命。

35.本发明还提供一种可调型旁路注入装置的调整方法,具体为根据测量得到的脱硝催化剂入口的温度找到温度分布的局部冷点,并根据冷点位置通过执行机构统一调整导流板的角度,对准冷点位置注入旁路烟道内的热烟气与冷烟气混合,从而提高冷点位置处的局部温度,改善局部温度过低问题,同时为进一步优化脱硝催化剂入口温度分布的均匀性,

根据实际测量得到的脱硝催化剂入口的温度分布情况和催化剂反应所需温度选择性调整烟气流量调节装置的开度,若实际温度小于所需温度,则调大烟气流量调节装置开度,增加旁路烟道内热烟气的注入流量,直至实际温度满足催化剂反应所需温度要求,反之,则调低烟气流量调节装置开度,减少热烟气流量注入。本发明所述的调整方法能够优化脱硝催化剂入口温度分布,延长催化剂使用寿命,有效减少锅炉下游空预器、省煤器低温硫酸氢铵沉积的问题,保证脱硝系统的安全稳定运行,且调整操作简单有效,可操作性强。

附图说明

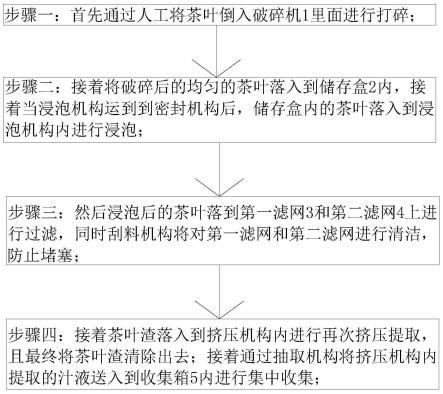

36.图1为本发明可调型旁路注入装置烟气注入混合流程图;

37.图2是本发明中注入槽俯视结构示意图;

38.图3是本发明中烟气分配管道侧视结构示意图;

39.图4是本发明某一实施例中注入槽内导流板布置角度(向上)的示意图;

40.图5是本发明某一实施例中注入槽内导流板布置角度(向下)的示意图。

41.图中,旁路烟道1,烟气分配管道2,异形件3,注入槽4,脱硝催化剂入口检测面5,主路烟道6,导流板7。

具体实施方式

42.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

43.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

44.下面结合附图对本发明做进一步详细描述:

45.如图1所示,本发明一种可调型旁路注入装置,包括主路烟道6,主路烟道6连接有旁路烟道1,主路烟道6上设有脱硝催化剂入口检测面5,所述脱硝催化剂入口检测面5置于所述主路烟道6与旁路烟道1的连接位置的下游;

46.其中,所述主路烟道6与旁路烟道1的连接位置处开设有多个注入槽4,每个注入槽4内设有多个导流板7,所述旁路烟道1包括多个烟气分配管道2,烟气分配管道2与注入槽4对应连接,每个烟气分配管道2上设置有烟气流量调节装置。

47.本发明提供一种可调型旁路注入装置,基于高温烟气旁路改造法的基础上,通过在旁路烟道1上设置多个烟气分配管道2,每个烟气分配管道2内设有可调型的用于调节烟气流量的烟气流量调节装置,同时主路烟道6内设有与烟气分配管道2相对应的注入槽4,并

且注入槽4内设有可调型的导流板7,调节导流板7的角度可实现烟气流向的调节,旁路烟气从锅炉转向室引出,经过旁路烟道1、烟气分配管道2进行分配汇合至主路烟道6内的注入槽4,与主烟气混合,通过旁路烟道1内的烟气流量调节装置和主路烟道6内的导流板7调整烟气流量和烟气流向,从而保证主烟气和旁路烟气的充分混合,提高混合强度,最终使得脱硝催化剂入口检测面5处的烟气温度分布均匀统一,改善脱硝催化剂入口检测面5的局部冷点,进一步提高脱硝系统安全性和稳定性,延长催化剂使用寿命。

48.其中,所述注入槽4内的多个导流板7所有叶片通过调节轴同轴转动连接,呈百叶窗结构,调节轴连接有执行机构,所有叶片通过同一执行机构控制,所述执行机构用于调节导流板7的角度并控制多个导流板7同时偏转至同一角度,沿相同方向转动。同轴连接同时控制的设计结构简单,调整操作简便,便于有规律地调整,能够符合旁路烟道1内的烟气分配管道2和主路烟道6内的注入槽4的设计结构与之相匹配。

49.优选地,所述执行机构调节导流板7的角度范围为0

°‑

180

°

。

50.优选地,百叶窗式导流板的每个叶片长度100mm左右,沿注入槽4对角线方向布置;导流板7叶片长度设计不宜过长,短叶片的设计可以有效防止通道内积灰、卡涩,沿对角线方向布置符合导流板7常见布置结构。

51.其中,所述注入槽4数量与所述烟气分配管道2数量相同。

52.其中,烟气流量调节装置采用可调型的手动调节门装置。

53.优选地,所述烟气分配管道2数量可设置3~6个,具体数量根据旁路烟道1的尺寸来定,且烟气分配管道2截面采用矩形截面,便于安装相对应的手动调节门。

54.优选地,所述注入槽4为正六面体结构,注入槽4等间距均匀分布在主路烟道6内,从而保证旁路烟道1关闭时主路烟气仍有较好的均匀性;所述注入槽4的截面可以与所述烟气分配管道2的截面相同或者不相同,当截面不一致时,两者可以通过异形件3连接。

55.本发明还提供一种可调型旁路注入装置的调整方法,包括如下步骤:

56.s1、测量脱硝催化剂入口检测面5各采样孔温度值,根据测量结果调整注入槽4内的导流板7角度;

57.s2、测量脱硝催化剂入口检测面5各采样孔温度值,根据测量结果调整烟气分配管道2上的内烟气流量调节装置开度;

58.s3、通过调节导流板7开度和烟气流量调节装置开度,优化脱硝催化剂入口检测面5处的烟气温度分布至满足催化剂反应要求。

59.由于旁路烟气的注入方式与脱硝催化剂入口检测面5的温度场分布具有对应关系,本发明中挖掘两者之间的相关性,通过烟气分配管道2内烟气流量调节装置开度和导流板7角度的调整改变注入方式,从而实现脱硝催化剂入口检测面5前后(深度方向)和左右(宽度方向)两个方向温度的双向可调节。

60.具体地,所述s1测量脱硝催化剂入口检测面5各采样孔温度值,根据测量结果调整注入槽4内的导流板7角度中包括:

61.s101、多个导流板7同轴连接有执行机构,执行机构设定多个导流板7的初始角度;

62.其中,通过执行机构设定导流板7的初始角度一般为平行主烟气来流方向作为初始角度。

63.s102、网格法测量初始开度下脱硝催化剂入口检测面5各采样孔温度值t

ij

,其中,i

是沿主路烟道6深度方向的温度测试数据,j是沿主路烟道6宽度方向的温度测试数据;

64.s103、计算每个深度方向的温度平均值t

ia

;

65.其中,深度方向的温度平均值t

ia

的表达式为:

[0066][0067]

其中,m表示为烟气分配管道2或注入槽4的数量。

[0068]

s104、计算深度方向温度分布的相对平均值最大偏差δt1;

[0069]

其中,相对平均值最大偏差的计算方式为最大(最小)温度点与平均温度值的差值。

[0070]

s105、比较δt1与设定阈值tc,

[0071]

若δt1≤tc时,导流板7角度调整完成;

[0072]

若δt1>tc时,根据脱硝催化剂入口检测面5的温度分布通过执行机构调整导流板7角度,重复步骤102~105直至δt1≤tc,导流板7角度调整完成。

[0073]

其中,根据一般低负荷改造技术协议要求,tc选取10℃以内偏差。

[0074]

进一步地,在导流板7调开度最优的情况下,进行烟气流量调节装置的调整,所述s2测量脱硝催化剂入口检测面5各采样孔温度值,根据测量结果调整烟气分配管道2内烟气流量调节装置开度中包括:

[0075]

s201、设定烟气分配管道2内的烟气流量调节装置全开;

[0076]

s202、网格法测量该开度下脱硝催化剂入口检测面5各采样孔温度值t

ij

,i是沿主路烟道6深度方向的温度测试数据,j是沿主路烟道6宽度方向的温度测试数据;

[0077]

s203、计算出每个宽度方向的温度平均值t

ja

;

[0078]

其中,宽度方向的温度平均值t

ja

的表达式为:

[0079][0080]

其中,m表示为烟气分配管道2或注入槽4的数量。

[0081]

s204、计算宽度方向温度分布的相对平均值最大偏差δt2;

[0082]

其中,相对平均值最大偏差的计算方式为最大(最小)温度点与平均温度值的差值。

[0083]

s205、比较δt2与设定阈值tc,

[0084]

若δt2≤tc时,烟气流量调节装置调整完成;

[0085]

若δt2>tc时,根据脱硝催化剂入口检测面5的温度分布调整烟气分配管道2内烟气流量调节装置开度,重复202~205直至δt2≤tc,烟气流量调节装置开度调整完成。

[0086]

其中,tc选取10℃。

[0087]

本发明中根据脱硝催化剂入口检测面5的温度分布进行调整的调节原理具体为:根据测量得到的脱硝催化剂入口检测面5的温度找到温度分布的局部冷点,并根据冷点位置通过执行机构统一调整导流板7的角度,对准冷点位置注入旁路烟道1内的热烟气与冷烟气混合,从而提高冷点位置处的局部温度,调整完成后,为进一步优化脱硝催化剂入口检测面5温度分布的均匀性,根据实际测量得到的脱硝催化剂入口检测面5的温度分布情况和催

化剂反应所需温度选择性调整烟气流量调节装置的开度,若实际温度小于所需温度,则调大烟气流量调节装置开度,增加旁路烟道1内热烟气的注入流量,直至实际温度满足催化剂反应所需温度要求,反之,则调低烟气流量调节装置开度,减少热烟气流量注入。

[0088]

进一步地,有些机组的脱硝催化剂入口检测面5测孔设置在喷氨格栅前,测试结果不具有代表性,可以通过参考数值模拟或者脱硝出口测试结果进行烟气流量调节装置和导流板7的指导优化调整。

[0089]

借由上述方案,通过本发明所述的可调型旁路烟气注入装置及调整方法,能够优化脱硝催化剂入口检测面5温度分布,延长催化剂使用寿命,有效减少锅炉下游空预器、省煤器低温硫酸氢铵沉积的问题,保证脱硝系统的安全稳定运行。

[0090]

实施例

[0091]

如图1-5所示,本实施例中,旁路烟道1截面为1100mm

×

4800mm,烟道烟气分配管道2数量n选为5,烟气分配管道2截面为1100mm

×

900mm,每个烟气分配管道2内设有对应的手动调节门。注入槽4的结构为正六面体,均匀分布于主烟道之中,注入槽4截面为2000mm

×

800mm;所述注入槽4数量与分配管道数量相同,每个注入槽4内设有对应的百叶窗式导流板。

[0092]

旁路烟气的注入方式与脱硝催化剂入口检测面5温度场分布具有对应关系:烟气分配管道2和手动调节门能改变脱硝催化剂入口检测面5前后(深度)方向的温度分布,百叶窗式导流板7能改变脱硝催化剂入口检测面5左右(宽度)方向的温度分布;通过烟气分配管道2、手动调节门和百叶窗式导流板的调整改变注入方式,从而实现脱硝催化剂入口检测面5前后和左右两个方向温度双向可调节。

[0093]

旁路烟气从锅炉转向室引出,经过旁路烟道1、烟气分配管道2、注入槽4,与主路烟道6内的主烟气混合。

[0094]

如图4和图5所示为百叶窗式导流板,每个叶片长度100mm,沿注入槽4对角线方向布置;绕固定轴,可以向上(图4)或者向下(图5)调节角度。所有叶片同轴相连,通过同一执行机构控制,执行机构通过齿轮控制,带动从动机构,使得导流板7偏转同一角度,这种结构设计简单,便于有规律地调整。执行机构外标识刻度,调节范围0到180

°

,对应向上全关和向下全关。

[0095]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。