1.本发明属于生化轻重油处理技术领域,具体地说,本发明涉及一种生化轻重油及浮渣回收方法。

背景技术:

2.焦炭是由煤在高温干馏的条件下产生的,广泛应用于炼钢等行业。根据相关统计资料显示,仅2020年全年中国焦炭累计产量达到了47116.1万吨,伴随着如此巨大的焦炭产量,随之产生的焦化废水也是难以想象的,处理起来难度较大。

3.受炼焦工艺和后期焦炉煤气处理过程影响,焦化产生的废水中含有多种污染物质,常见的有:氨氮、氰化物、芳香族化合物、酚类化合物、焦油。这些物质降解难度大、毒性大,如果不能有效的处理将会对生态环境和人体健康发展造成了巨大的威胁,因此提高焦化废水处理能力具有重大意义。

4.目前,提高焦化废水处理能力主要是通过生化处理方法来达到要求,国内的焦化废水生化处理工艺中在其预处理的阶段,所产生的重油、轻油及浮渣一般含水较高,用泵泵入至煤场喷洒到煤上或泵输送至煤塔的皮带上,与煤混在一起送入焦炉中处理。

5.焦化废水经过处理,存在着下面几个问题:隔油池分离出来的重油、气浮装置分离出来的轻油、气浮油渣等废油,如果距离配煤皮带较近,可以配入煤中,但会增加配合煤中的含水量,而如果距离配煤皮带较远,则较难通过管道直接送往皮带,同时,沉淀的重油中焦油含量高,本身焦油黏度就大,难以与煤粉进行混匀,影响其运输和后续综合利用。而如果将轻重油及浮渣返回煤气净化车间的冷鼓工段,则因为轻重油及浮渣中含有蒸氨时所加入的液碱而带入的钠离子,造成冷鼓工段焦油氨水分离时,使焦油含钠离子量增加,从而对于焦油深加工造成质量问题。针对上述问题,急需开发了一种新的焦化废水中轻重油及浮渣处理工艺。

6.公开号为cn113666533a的专利文献公开了一种焦化废水减量化的预处理方法,该发明涉及工业废水处理技术领域,尤其涉及一种焦化废水减量化的预处理方法。具体包括如下步骤:1)焦化蒸氨废水首先通过泵进入一级隔油池,2)出水进入二级斜板隔油池,3)隔油池出水进入调节池,对来水进行均质均量,4)出水进入斜管沉淀池,斜管沉淀池增加了沉淀面积,强化了沉淀池的处理效果,上清液即为预处理后的出水。经上述预处理后的焦化废水,悬浮物去除率大于85%,氨氮去除率大于50%,挥发酚去除率大于75%,油类去除率大于90%,cod去除率大于50%,总氰去除率大于50%,处理效果好且出水水质稳定,极大的改善了后续生化处理的进水条件,提高了废水的可生化性,为焦化废水减量化奠定基础。但该发明并未提出泥处理系统的处理方法。

7.公开号为cn113620554a的专利文献公开了一种河道清淤及干化的综合处理系统:该发明公开了一种河道清淤及干化的综合处理系统,包河道淤泥通过绞吸式清淤船将淤泥绞吸提升,通过移动式抗压运输软管与一级缓冲池连接,一级缓冲池上方上清液出口连接浅层离子气浮机的污水入口,浅层离子气浮机的清水排至河道内,浅层离子气浮机的浮渣

出口连接二级缓冲池的入口;一级缓冲池的淤泥出口连接二级缓冲池的入口,二级缓冲池的上清液出口连接浅层离子气浮机的污水入口,二级缓冲池的污泥出口连接污泥调理池,污泥调理池的淤泥出口连接螺杆压榨分离机,螺杆压榨分离机的分离液出口连接一级缓冲池的入口;一级缓冲池和污泥调理池内加入絮凝剂,此系统可以高效的对淤泥进行处理处置,节省人力。此发明所述污泥并非含油污泥,且所采用的干化方法所需设备多、流程长,如对于焦油含油及污染物的污泥,还需要考虑在干化过程中挥发性污染物的处理问题。

技术实现要素:

8.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种生化轻重油及浮渣回收方法,目的是减少进入配合煤中的水分,减少炼焦耗热量,提高焦炭质量。

9.为了实现上述目的,本发明采取的技术方案为:生化轻重油及浮渣回收方法,包括步骤:

10.s1、将生化轻油、生化重油和浮渣混合输入到轻重油浮渣混合槽中,并进行搅匀,形成第一混合物;

11.s2、抽取一定量的第一混合物与活性炭污泥混合后送至活性炭污泥浓缩池中;

12.s3、在活性炭污泥浓缩池中,通过搅拌,使活性炭污泥与第一混合物混合均匀,形成第二混合物;

13.s4、污泥泵将第二混合物送至压滤机进行压滤;

14.s5、将轻重油浮渣混合槽中剩余的第一混合物间歇送至污泥泵中与活性炭污泥混合,然后由污泥泵送至压滤机进行压滤;

15.s6、压滤机中产生的滤饼与炼焦配合煤一道混合,混合后进行炼焦;

16.s7、压滤机中产生的清液返回到生化前端的调节池中。

17.所述步骤s1中,生化轻油通过重力隔油池上的撇油机撇出送至轻油槽,生化重油通过重力隔油池下部的重油贮斗中用重油泵抽出送至重油贮槽,生化浮渣通过气浮池上部的刮渣机刮入浮渣槽中。

18.所述步骤s2中,在轻重油浮渣混合槽抽取30-90%的第一混合物送至活性炭污泥提升泵前部,活性炭污泥提升泵与混凝沉淀池连接,混凝沉淀池存储有活性炭污泥,最后由活性炭污泥提升泵将第一混合物与活性炭污泥送至活性炭污泥浓缩池中。

19.所述步骤s3中,在活性炭污泥浓缩池中,启动搅拌机进行搅拌,使活性炭污泥与第一混合物混合均匀。

20.所述步骤s4中,由污泥泵将第二混合物送至压滤机,污泥泵位于活性炭污泥浓缩池的下部,污泥泵与混合泵连接,混合泵与轻重油浮渣混合槽连接。

21.所述步骤s4中,所述压滤机为板框压滤机。

22.所述步骤s5中,将轻重油浮渣混合槽中剩余的第一混合物每间隔设定时间向所述污泥泵输送一次,每次输送持续时间为20-50min。

23.所述步骤s5中,所述设定时间为20min-1h。

24.本发明的生化轻重油及浮渣回收方法,具有如下的优点:

25.1、采用生化轻重油及浮渣与活性炭污泥混合压滤的方法,可以减少进入配合煤中

的水分,减少炼焦耗热量,提高焦炭质量;

26.2、将生化轻重油及浮渣送入一个混合槽中进行混匀,可以得到一个稳定的组分和ph,从而可以与活性炭污泥的吸附进程得以稳定和持续;

27.3、将部分轻重油浮渣间歇直接送入到压滤前螺杆泵的前端,可以减少轻重油浮渣中的废油直接与压滤机滤布接触的机会及接触面积,防止出现滤布堵塞的现象;

28.4、本方法所采用的方法利用生化现有的voc气体收集装置,故在处理轻重油浮渣的过程中不会产生新的voc气体,不会对环境产生二次污染,避免了直接将含较多废水的轻重油浮渣送至皮带上对于皮带周围的环境产生污染及对于操作工人产生的职业危害的风险;

29.5、本方法利用目前主流废水生化处理末端物化处理工序所使用的工艺特性,即生化二沉池后废水(含cod小于300mg/l)在混凝反应池中添加粉末活性炭去除废水中的少量cod(使废水中cod达到小于150mg/l),所产生的物化污泥,此部分污泥中含有的活性炭的吸附能力尚未完全利用的特点,利用活性炭的残余吸附能力对生化处理前端预处理工序所产生的轻、重油及浮渣进行吸附后压滤处理,利用了现有的设备,减少了新上轻重油及浮渣处理设备及运行费用。

附图说明

30.本说明书包括以下附图,所示内容分别是:

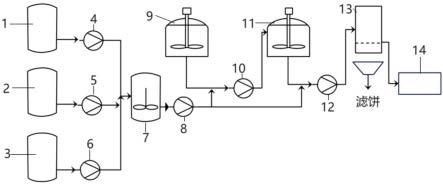

31.图1是本发明生化轻重油及浮渣回收方法中使用的设备结构示意图;

32.图中标记为:

33.1、轻油槽;2、重油槽;3、浮渣槽;4、轻油泵;5、重油泵;6、浮渣泵;7、轻重油浮渣混合槽;8、混合泵;9、混凝沉淀池;10、活性炭污泥提升泵;11、污泥浓缩池;12、污泥泵;13、压滤机;14、调节池。

具体实施方式

34.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

35.如图1所示,本发明提供了一种生化轻重油及浮渣回收方法,包括如下的步骤:

36.s1、将生化轻油、生化重油和浮渣混合输入到轻重油浮渣混合槽中,并进行搅匀,形成第一混合物;

37.s2、抽取一定量的第一混合物与活性炭污泥混合后送至活性炭污泥浓缩池中;

38.s3、在活性炭污泥浓缩池中,通过搅拌,使活性炭污泥与第一混合物混合均匀,形成第二混合物;

39.s4、污泥泵将第二混合物送至压滤机进行压滤;

40.s5、将轻重油浮渣混合槽中剩余的第一混合物间歇送至污泥泵中与活性炭污泥混合,然后由污泥泵送至压滤机进行压滤;

41.s6、压滤机中产生的滤饼与炼焦配合煤一道混合,混合后进行炼焦;

42.s7、压滤机中产生的清液返回到生化前端的调节池中。

43.具体地说,本发明目的在于解决焦化行业废水处理中轻重油及浮渣处理过程中存在的问题,根据实际情况,针对性的提出相应的解决办法,经过实践表明,该方法运行效果好,通过将废油与活性炭污泥浓缩池中污泥混匀压泥后,送往煤场回配,运行成本相对较低,现有技术中存在的问题也得到了很好的解决。

44.在本发明的生化轻重油及气浮浮渣回收方法,生化轻重油是在生化预处理工段的重力除油池或隔油池中所产生的轻油和重油;生化气浮浮渣是在生化溶气气浮或涡凹气浮及其他气浮装置中所产生的浮于液体表面被收集或沉于气浮槽底被清理出的气浮浮渣。轻重油因为需要连续排出,保证后端生化处理的效果,故轻重油均含有一定的水分,含有的水分一般为50-99%左右。生化气浮浮渣含水分一般为30-95%之间。

45.如图1所示,在上述步骤s1中,生化轻油通过重力隔油池上的撇油机撇出送至轻油槽,生化重油通过重力隔油池下部的重油贮斗中用重油泵抽出送至重油贮槽,生化浮渣通过气浮池上部的刮渣机刮入浮渣槽中。轻油槽中的生化轻油通过轻油泵送至轻重油浮渣混合槽中,重油槽中的生化重油通过重油泵送至轻重油浮渣混合槽中,浮渣槽中的生化浮渣通过浮渣泵送至轻重油浮渣混合槽中,轻、重及浮渣混合输入到轻重油浮渣混合槽中,并启动搅拌机进行搅匀,形成第一混合物。

46.如图1所示,在上述步骤s2中,使用混合泵在轻重油浮渣混合槽抽取30-90%的第一混合物送至活性炭污泥提升泵前部,活性炭污泥提升泵与混凝沉淀池连接,混凝沉淀池存储有活性炭污泥,最后由活性炭污泥提升泵将第一混合物与活性炭污泥送至活性炭污泥浓缩池中。混合泵的进料口与轻重油浮渣混合槽连接,混合泵的出料口与活性炭污泥提升泵和污泥泵的进料口连接。

47.在上述步骤s3中,在活性炭污泥浓缩池中,启动搅拌机进行搅拌,使活性炭污泥与第一混合物混合均匀,形成第二混合物。活性炭污泥提升泵的进料口与混合泵和混凝沉淀池连接,活性炭污泥提升泵的出料口与活性炭污泥浓缩池连接。

48.在上述步骤s4中,由污泥泵将第二混合物送至压滤机,污泥泵位于活性炭污泥浓缩池的下部,污泥泵与混合泵连接,混合泵与轻重油浮渣混合槽连接。污泥泵的出料口与压滤机连接。

49.作为优选的,在上述步骤s4中,压滤机为板框压滤机,污泥泵为螺杆泵。

50.在上述步骤s5中,将轻重油浮渣混合槽中剩余的第一混合物每间隔设定时间向污泥泵输送一次,每次输送持续时间为20-50min。该设置主要是为了使活性炭污泥间歇与轻重油浮渣混合,在压滤时可以充分利用部分未吸附轻重油浮渣或吸附量较少的活性炭仍可以在压滤机的压力作用下充分吸附油渣,提高吸附效率的同时,还可以减少滤布因为出水含油量过大,而堵塞的可能性。

51.作为优选的,在上述步骤s5中,设定时间为20min-1h。该设置的目的与上述输送时间的设置相同,主要是在压滤机的压力的作用下充分利用富余的活性炭的吸附能力,减少滤布堵塞的可能。

52.在上述步骤s6中,在经过压滤后,轻重油及浮渣与污泥一道压成滤饼后含水量为60-90%,通过密闭槽车送至煤场混匀装置与炼焦配合煤一道混合,混合后进行炼焦。

53.在上述步骤s7中,压滤所产生的清液返回到生化前端的调节池中,因为含有少量的活性炭细粉,故对于前端的轻重油处理及浮渣处理均有一定的有益效果。

54.以上结合附图对本发明进行了示例性描述。显然,本发明具体实现并不受上述方式的限制。只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。