1.本发明涉及一种用于制造和检查高强度的管产品的方法以及一种尤其用于在该方法中使用的检查探针和一种根据该方法制造的管产品。

背景技术:

2.由钢制成的高强度的或超高强度的管产品在很多技术和工业应用中使用。例如,在ep 3 233 577 b1、de 10 2018 106 546 a1、de 10 2018 123 316 a1和de 10 2019 103 502 a1针对不同应用说明了由钢制成的这种高强度的或超高强度的管产品的制造。尤其在那里安全气囊管也作为这样的管产品说明。

3.由于这种由钢制成的高强度的或超高强度的管产品在为此所设置的技术和/或工业应用中的负载,所述管产品必须对其无缺陷性、尤其是在由原始钢管制造管产品期间改型的区域中的无缺陷性进行检查。在此,管的改型能够通过大量常见的改型工艺实现,例如热改型和冷改型。

4.在本发明的框架中,尤其处理对高强度的管产品的改型的端部区域的检查。在此,为了进行检验提供不同的可行性。一方面,能够在液体(耦合介质)中执行管产品的超声波检查,然而在此必须考虑,在检查之后需要又清洗和干燥所检查的管产品,以便进一步加工,这意味着在制造和检查管产品时更高的能量或时间花费。此外,由于所使用的液体可能会导致高强度的管产品上的腐蚀。此外,并非所有相关的缺陷类型都能够通过该检查技术可靠地探测。

5.另一种用于检查管产品的改型的端部区域中的表面的可能性在于,使用借助相应的涡流传感器的涡流检查。在此,涡流检查不仅是无接触的、还是无损伤的,然而只能够用于检查导电材料,在由钢制成的管产品的情况下就是这种情况。在涡流检查的情况下,利用如下效应:导电材料中的杂质和损坏也具有与本来的材料不同的导电性或者导磁率。在此,测量信号与三个参数有关,即导电性、导磁率和探测器与材料表面之间的间距,从而使得由此一方面能够确定待检查的对象的表面的损坏。另一方面,借助涡流检查也能够执行层厚度测量和对材料性能的检查、尤其是组织检查。在本发明的框架中,在当前情况下基本上强调对所制造的管产品的在其改型的端部区域中的表面或壁面的缺陷检查。

6.在检查表面的或壁面的损坏时,使相应的涡流传感器运动到待检查的对象上方。在此,只要电阻是均匀的并且涡流因此不受阻碍地在材料中流动,则该材料或该表面就不具有损坏。不仅在材料或表面有损坏的情况下,而且在待检验的试样壁中夹杂外部材料的情况下,电阻和涡流强度都发生变化。能够借助涡流检查探测所述变化,并且能够通过评估逻辑借助相应的进行成像的方法使这种变化可见或者可识别。在此,连接所使用的涡流传感器的线圈,使得能够在很大程度上补偿材料性能的或者涡流传感器与材料表面的间距的小的变化。

7.例如,de 196 41 888a1公开一种借助相应的涡流探针在反应堆控制棒套筒的内

部对反应堆控制棒套筒的焊缝检查。另外,wo 99/04253a1示出一种借助涡流检查对管内壁的内部检查。在us 10,788,456b2中也公开了一种借助涡流检查的内管检查。

8.在所有已知的方法中,对管内部区域的表面的缺陷进行检查。然而,在将钢管改型成管产品时,不仅会在管产品的内壁上出现损坏,还会在该管产品的外壁上出现损坏。即使管产品的内壁构造为无缺陷,管产品的外壁上的、尤其是在该管产品的改型的端部区域中的表面损坏会在正确使用该管产品时导致故障或也能够导致管产品本身的损伤。虽然同样能够对管产品的在其改型的端部区段中的外壁进行这种检查,但是这关系到增加的时间花费、材料耗费和成本花费。

技术实现要素:

9.因此,本发明的任务在于,提供一种用于制造和检查由钢制成的高强度的或超高强度的管产品的方法,所述方法能够实现对由钢制成的高强度的或超高强度的管产品的改型的端部区域进行成本有利的以及节省时间及材料的检查。此外,本发明的任务在于,提供一种用于在根据本发明的方法中使用的相应的检查探针,并且最后提供一种相应的管产品。

10.在方法方面的任务通过具有权利要求1所有特征的方法来解决。关于检查探针,该任务通过具有权利要求9所有特征的检查探针来解决,在管产品方面,该任务通过具有权利要求12所有特征的管产品来解决。

11.根据本发明的用于制造和检查由钢制成的高强度的管产品的方法在此具有下述步骤:

12.a.提供钢管,所述钢管不仅能够实施为无缝的、还能够实施为具有焊缝,

13.b.将所述钢管改型成管产品,其中,该钢管至少在该钢管的端部区域中的一个端部区域中改型,

14.c.借助检查探针检查管产品的至少一个改型的端部区域中的内壁和外壁的缺陷,该检查探针适配于所述至少一个改型的端部区域,该检查探针具有用于检查管产品的至少一个改型的端部区域的内壁的至少一个涡流传感器和用于检查管产品的至少一个改型的端部区域的外壁的至少一个涡流传感器,其中,在至少一个臂上设置有多个传感器和/或在内部部件上设置有多个传感器。

15.通过根据本发明的方法能够以简单的方式实现:借助涡流检查不仅检验由钢制成的管产品的改型的端部区域的外壁的缺陷和损坏、还检查管产品的改型的端部区域的内壁的缺陷和损坏,而不会由于对管产品的最终产品的外部区域中的表面的附加检验需要附加的时间以及附加的检查台。检查探针构造为使得其具有涡流传感器,所述涡流传感器同时检验管产品的至少一个改型的端部区域的内壁表面和外壁表面。但是,通过根据本发明的方法不仅优化用于检查外壁的和内壁的表面的时间花费,更确切地说,即使在对管产品的至少一个改型的端部区域的外壁表面进行附加的检查的情况下,也能够使用与用于检查管产品的至少一个改型的端部区域的内壁的评估电子部件相同的评估电子部件。由此实现:与通过超声波进行的单独检查或者单侧涡流检查相比,对于确定的缺陷类型,整体上改进或者甚至才可靠地实现测量分辨率和探测率。最后,由此还能够将用于检验管产品的至少一个改型的端部区域的内壁和外壁的仪器花费最小化。在此,在至少一个臂上设置有多个

传感器和/或在内部部件上设置有多个传感器,从而使得例如以不同的测量频率和/或灵敏度执行检查,以便求取不同的缺陷类型和/或在管壁的不同深度中的缺陷,或者以便能够同时检测例如更大的管长度区段。

16.在本发明的框架中,内壁应理解为内壁面或管壁的从内壁表面出发的部分。同时,在本发明的框架中,外壁应理解为外壁面或管壁的从外壁表面出发的部分。

17.根据本发明的方法的有利的第一构型提出,同时检查内壁和外壁。与串行检查相比,通过该并行的检查能够将检查持续时间至少减半。

18.在此,已经发现特别有利的是,对管产品的至少一个改型的端部区域的内壁和外壁进行检查,使得管产品被固定,并且检查探针以转动的方式在轴向上移动到管产品的至少一个改型的端部区域上方,其中,借助涡流传感器不仅检验管产品的至少一个改型的端部区域的内壁的缺陷还检验外壁的缺陷。通过检查探针的轴向运动和转动运动保证,涡流探针移动到管产品的至少一个改型的端部区域的内壁的和外壁的整个表面上方,从而使得能够确保不仅完整地检查至少一个改型的端部区域的内壁、还完整地检查外壁。

19.根据本发明的方法的实施方案已证明为是特别有利的,根据该实施方案,对管产品的至少一个改型的端部区域中的内壁和外壁的同时的检查直接在最后的制造步骤之后、尤其在根据步骤b)的改型之后并且尤其以与该改型节拍链接的方式进行。通过这个措施,能够在制造步骤中或直接在该制造步骤之后检查改型的端部区域的内壁的和外壁的表面,而不必保留单独的检查台。就这方面而言,也省去用于将所制造的管产品一起供应给单独的检查台的物流花费。

20.在根据本发明的方法的另一实施方案中提出,所述检查在所述至少一个改型的端部区域去磁之后进行。由此,避免由于可能存在于改型的端部区域中的磁性性能导致的错误探测。

21.在根据本发明的方法的另一有利的构型中,提供的钢管由钢合金构成,该钢合金除了具有铁和不可避免的由于熔化造成的杂质之外还具有如下以质量百分数为单位的合金元素,其中,在本文献中下面的百分比数据总是指的是质量百分比:

22.c(0.07至0.50%;优选0.08至0.15%),si(0.01至0.60%;优选0.01至0.50%),mn(0.3至1.7%;优选1.0至1.7%),cr(最多1.2%;优选0.2至0.9%),mo(最多1.2%;优选最多0.2%),ni(最多0.4%;优选0.15至0.4%),al(0.01至0.10%),v(最多0.15%),nb(最多0.06%)和ti(最多0.06%)。

23.由于熔化引起的杂质尤其是如下杂质:所述杂质在制造钢时、尤其在产生熔液和处理添加到熔液中的材料时进入到钢合金中。

24.根据本发明,碳(c)以在0.07至0.50%的范围中的量存在于钢中。在0.07%的碳含量的情况下,还能够确保足够的强度并且将钢中的渗碳体形成物fe3c保持得低。此外,能够保证足够的韧性。相反,在过高的碳含量的情况下,有利于在钢中形成碳化物,由此降低缺口冲击韧度。因此,根据本发明,碳含量优选限制为最多0.15%。根据一种实施方式,碳含量能够位于0.08至0.15%的范围中。

25.优选地,硅(si)以在0.01至0.60%的范围中的、优选在0.01至0.50%范围中的量存在。硅提高所提供的钢管的抗拉强度和屈服极限。

26.优选地,锰(mn)以在0.3至1.7%的范围中的量存在。锰提高钢合金的屈服极限和

强度。此外,锰作为碳的替代物改进可焊接性。根据一种优选的实施方式,锰以在0.5至1.7%的范围中的并且特别优选在0.6至1.7%范围中的量存在。

27.优选地,铬(cr)以最大1.2%的量存在。铬提高钢合金的韧性和抗拉强度。根据一种优选的实施方式,铬以在1.0%的范围中的并且特别优选在0.2至0.9%范围中的量存在。

28.优选地,钼(mo)以最大1.2%的量、尤其最大0.2%的量存在。钼尤其改进钢合金的抗拉强度和可焊接性。

29.优选地,镍(ni)以最大0.4%的量、优选在0.15与0.4%之间的量存在。镍提高抗拉强度和屈服极限。

30.优选地,铝(al)以在0.01至0.10%的范围中的量存在。

31.优选地,钒(v)以最大0.15%的量存在。钒提高合金的抗拉强度。

32.优选地,铌(nb)以最大0.06%的量存在。

33.优选地,钛(ti)以最大0.06%的量存在。

34.在根据本发明的方法的另一构型中,所述管产品具有由拉伸的、退火的马氏体构成的组织结构,该马氏体尤其具有d

avg

《3μm的平均马氏体板条尺寸。管产品的这种性能能够例如通过调质处理(即通过硬化和随后的退火)和在调质处理之后、尤其是在步骤b)中说明的检查之前的冷拉实现。

35.根据本发明的方法的另一实施方式,管产品、尤其是安全气囊管具有由拉伸的、退火的马氏体构成的组织结构。优选地,该组织结构尤其通过带有随后的冷拉的热处理来实现。

36.根据一种替代的实施方式,管产品、尤其是安全气囊也能够由例如在ep 1 474 538a1中公开的可空气硬化的钢合金构成。在此,该钢合金以及其中公开的管制造步骤形成本公开在权利要求1的步骤a)(即钢管的提供)方面的一部分。

37.优选地,管产品具有小于233.15k的转变温度。优选地,该转变温度通过环夏比试验(ring-charpy-versuch)求取。例如,在此通过在相应的长度区段中的取样作为环形的缺口冲击试样、即作为具有为了测试目的而引入的期望缺口的狭窄管区段来求取转变温度。在冷却到测试的低温条件之后,对试样进行轴向冲击。转变温度指的是,试样从塑性断裂特性转变为脆性断裂特性的温度。应理解,为了求取该转变温度,必须测试用于表征长度区段的多个试样。

38.除了安全气囊管之外,能够借助根据本发明的方法制造或在该方法中使用如下另外的管应用。尤其由空气硬化的钢合金制成的驱动轴、稳定器和车桥部件,如在de 10 2017 297 369 a1、de 10 2016 107 143 a1和de 10 2015 111 150 a1中所公开的那样。其中公开的钢合金以及管制造步骤在此形成本公开在权利要求1的步骤a)(即钢管的提供)方面以及步骤b)(将钢管改型为管产品)方面的一部分。

39.另外优选地,管产品的和/或所提供的钢管的壁厚度小于4mm。尤其是在安全气囊管的情况下也能够使用这种壁厚度。

40.特别有利的是,通过涡流传感器在内壁的或者外壁的过渡区域的侧凹部中的移动对过渡区域中的缺陷进行检查。由此确保,涡流传感器能够在过渡区域中被引导向所述侧凹部,从而使得所述涡流传感器在那里与过渡区域的壁具有一间距,所述涡流传感器能够实现探测并且因此能够实现检查。这个“引导向”(heranf

ü

hren)能够通过臂和/或内部部件

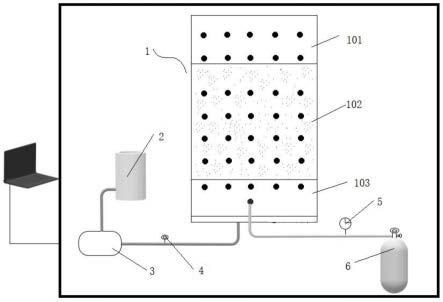

中的相应的机构来实现。在此,仅示例性地提到传感器支架的叉开、横向运动的传感器支架或者被分段的检查探针,其中,这个列举并不是穷举的。

41.原则上,在根据本发明的方法的框架中,也能够集成有间距补偿。由此,例如在缺陷评估、电子装置和/或使用的软件中,补偿由于转动和/或夹紧引起的、涡流传感器与壁表面之间的间距变化。

42.根据本发明的检查探针的特征在于,该检查探针具有接片,该接片将第一臂和第二臂相互连接,在第一臂和第二臂的内壁上分别布置有至少一个涡流传感器,其中,在接片上在第一臂与第二臂之间安装有保持元件,用于接收至少一个涡流传感器。通过这样构造的检查探针以简单的方式实现同时检查根据上文说明的方法制造的管形元件的、尤其是管形产品的外壁和内壁。通过布置在第一臂的或第二臂的内壁上的涡流传感器能够以简单的方式检查管产品的端部区域的外壁表面,所述第一臂和第二臂布置在接片上,而布置在保持元件上的至少一个涡流传感器构造用于检验管产品的端部区域的内壁。因此,通过检查探针的转动和在轴向上到管产品的端部区域上方的移动,能够借助检查探针检验内壁的和外壁的整个表面的缺陷和损坏。

43.在此,特别有利的是,保持元件以与第一臂和第二臂等距的方式安装在接片上。通过本发明的这个构型保证,当所述臂在管产品的端部区域上方转动时,两个臂与管产品的外壁具有相同间距。就这方面而言,随后在两个臂上直接对置的涡流传感器也会提供精确地相同的信号,从而使得能够将所述信号相互比较以及能够实现冗余的检查。然而,在两个臂上不设置涡流传感器的对置的布置,因为涡流传感器的失灵也能够以其他方式确定或会立即引起注意。在此,两个臂的内壁的几何形状能够适配于管产品的待检验的端部区域的几何形状,从而使得通过相应布置的涡流传感器,其总是与管产品的改型的端部区域的待检验的表面具有相同的间距。

44.根据本发明的一种特别有利的构型,检查探针构造为围绕中心纵轴线的转动体,其中,接片构造为圆盘,两个臂一起构造为布置在圆盘的边缘上的空心柱体,并且保持元件构造为围绕圆盘的中心布置在该圆盘上的实心柱体。这种检查探针能够以简单的方式由实心金属体成形、尤其是铣削而成,其中,证明特别有利的是,这种实心体具有高重量并且因此对在转动时出现的轻微不平衡相对不敏感。这是尤其重要的,因为检查探针的各个涡流传感器布置在转动体的不同位置上并且因此在转动时会出现不平衡。因此,在尤其由金属制成的实心检查探针的情况下,涡流传感器的重量下降,从而使得在构造为转动探针的检查探针转动时通过所述涡流传感器产生的轻微不平衡是不干扰的。这种构造为转动体的检查探针在下文中有时也被称为罐形探针。

45.替代地能够是,检查探针恰恰不具有转动体的几何形状。尤其是当该检查探针仅具有一个用于检查外壁的臂时。用于检查内壁的保持元件同样能够构造为臂,该臂从检查探针的接片上突出并且能够被引入到待检查的管的内部。

46.在此,检查探针能够以与待检查的管的转动轴线垂直的方式移动,使得用于检查外壁的臂和用于检查内壁的保持元件移动向待检查的管的端部上的侧凹部。在此,臂的和保持元件的几何形状适配于待检查的管端部的几何形状。如果现在进行管端部的检查,则检查探针的转动轴线相应于待检查的管的中心纵轴线。

附图说明

47.由根据附图的下面的对实施例的说明得出本发明的其他目标、优点、特征和应用可能性。在此,所有所说明的和/或图解地示出的特征单独地或以任意的有意义的组合构成本发明的主题,而与它们在权利要求中的概括或者它们的引用关系无关。

48.其示出了:

49.图1:在根据本发明的用于借助根据本发明的检查探针检查根据本发明的管产品的两个改型的端部区域的方法的检查步骤开始时的示图,

50.图2:在检查结束时图1的管产品的端部区段的检查的示图,

51.图3:在检查结束时借助另外的根据本发明的检查探针对另外的管产品的端部区段的检查的示图,

52.图4:在检查结束时借助另外的根据本发明的检查探针对另外的管产品的端部区段的检查的示图,

53.图5:在检查结束时借助另外的根据本发明的检查探针对另外的管产品的端部区段的示图,和

54.图6:能够在根据本发明的管产品中出现的不同的缺陷类型的示图。

具体实施方式

55.在图1中示出根据本发明的管产品1、尤其是安全气囊管,其具有改型的端部区域10-1、10-2,所述改型的端部区域应该借助相应检查探针9检查管产品1的改型的端部区域10-1、10-2中的内壁7和外壁8的缺陷。端部区域具有管产品1的改型的或减小的横截面与所提供的钢管的横截面之间的过渡区域11-1、11-2。图1的示图示出检查的开始。在此,管产品1构造为使得在其制造期间该管产品的端部区域10-1、10-2被缩细。在其他在此未示出的实施例中也能够设想,管产品的端部区域已被扩开。在由钢管制造管产品时的改型在此能够根据已知的在此不详细阐述的方法进行。

56.在此,管产品1的端部区域10-1和10-2以旋转对称的方式构造为具有内壁7和外壁8。为了检查管产品1的端部区域10-1和10-2中的内壁7和外壁8上的缺陷,在当前情况下使用两个检查探针9。在此,检查探针9由接片16组成,该接片将第一臂2和第二臂3相互连接,其中,在接片16上布置有保持元件4,该保持元件与两个臂2和3等距地间隔开。在两个臂2和3上布置有涡流传感器13、14和15,所述涡流传感器定位为使得所述涡流传感器能够检查管产品1的端部区域10-1、10-2的不同直径的区域,其中,涡流传感器13、14和15与外壁8的相应的区域之间的间距基本上具有相同的间距。在保持元件4上也布置有涡流传感器12,借助该涡流传感器能够检验管产品的端部区域10-1和10-2的内壁7的缺陷。

57.由于图1的示图以剖视图的形式示出,针对检查探针9还应注意,所述检查探针是由金属制成的、呈转动体形式的实心元件,从而使得接片16构造为圆盘,而两个臂2和3一起形成空心柱体并且在构造为圆盘的接片16上布置在该接片的边缘上。以相同的方式,保持元件4分别作为实心柱体构造在构造为圆盘的接片16上并且布置在该接片的中心。虽然,根据图1的端部区域10-1、10-2在改型之后是相同的并且具有相同的横截面和相同的过渡区域11-1、11-2,然而,过渡区域11-1和11-2的横截面几何形状、长度以及宽度也能够是不同的。与此相应地,虽然检查探针9具有相同的附图标记,但是能够构造得在细节上不同、尤其

是能够适配于端部区域10-1、10-2的几何形状地构造。此外,根据本发明的检查探针9也不是必须构造为转动体。然而,当所述检查探针构造为转动体时,所述检查探针不必由金属制成的实心元件构成。例如也能够设想由金属制成的板材壁的空心元件。此外,构成检查探针的材料也不局限于金属。

58.如前所述,图1的示图示出在开始检查管产品1的端部区域10-1和10-2的缺陷时的情况。检查探针9在这时已经在转动,其中,箭头5表示转动方向并且这个转动围绕中心纵轴线19进行。除了转动运动5之外,检查探针9也还经历轴向运动,该轴向运动通过箭头6标示。

59.在检查探针9的轴向运动期间,所述检查探针继续围绕中心纵轴线19转动,使得借助涡流传感器12至15能够在管产品1的端部区域10-1和10-2中的外壁8和内壁7的表面的整个面积上检验所述表面的缺陷和损坏。

60.在此,检查探针9在轴向方向上的移动进行得长到直到检查探针9到达在图2中示出的位置。在该位置中,管产品1以其端部区域10-1、10-2完全浸入到检查探针9中,从而使得管产品1的外壁和内壁8和7已经被完全检验过一次。该检验就此结束,并且检查探针9能够又移动到所述检查探针的根据图1的初始位置中。在此,现在已经能够省去检查探针9的转动,因为已经对管产品1的端部区域10-1和10-2中的外壁8和内壁7的表面进行了完全检验。替代地能够是,在检查探针9从管产品1的端部区域10-1和10-2中移出期间也在管产品1的内壁7和外壁8上执行表面的再一次检验。

61.如果在检验管产品1的端部区域10-1和10-2期间没有确定缺陷,则将管产品1供应给该管产品的进一步的应用。然而,如果在检验时探测到缺陷或者损坏,则将相应的管产品1挑出来。

62.在图3中示出在检查结束时借助另外的根据本发明的检查探针9对另外的管产品1的端部区段的检查。检查探针9在其构造方面基本上相应于图1和图2的检查探针,并且因此设有相同的附图标记。然而,图3的管产品1在其端部区域10-1中与图1和图2的管产品的端部区域不同,并且在过渡区域11-1中虽然也以缩细的方式构造,但是还具有向外构造的隆起部。所述检查以与在图1和图2中说明的检查类似的方式进行,因此在此省去再次阐释。

63.图4示出在检查结束时借助另外的根据本发明的检查探针9对另外的管产品1的端部区段的检查。这次,那里的管产品在其端部区域10-2中不是以缩细的方式构造,而是在过渡区域11-2中具有指向管内部的隆起部。这次,在此使用的检查探针9不围绕其转动轴线转动对称地构造,该转动轴线相应于管产品的中心纵轴线19。更确切地说,检查探针9具有接片16,在该接片的一个端部上布置有臂3,该臂在其内壁17上设有三个涡流传感器13、14和15,以便在隆起部的区域中检查管产品的外壁8。此外,检查探针具有保持元件4,该保持元件在此也构造为臂并且相对于臂3布置在接片16上。该保持元件4装备有涡流传感器12,用于在端部区域10-2的隆起部的区域中检查管产品1的内壁7。在此,臂3和保持元件4与检查探针9的转动轴线的间距不同,从而使得在检查探针9转动时保持元件4在该管产品的端部区域10-2中沿着管产品1的外壁8被引导,而保持元件在该管产品的端部区域10-2中沿着管产品1的内壁7被引导。

64.图5示出在检查结束时借助另外的根据本发明的检查探针9对另外的管产品1的端部区段的检查。这次,那里的管产品在其端部区域10-1中不是以缩细的方式构造,而是在过渡区域11-1中具有指向管外部的隆起部。这次,在此使用的检查探针9不围绕其转动轴线旋

转对称地构造,该转动轴线相应于管产品的中心纵轴线19。更确切地说,检查探针9具有接片16,在该接片的一个端部上布置有臂3,该臂在其内壁17上设有涡流传感器13,以便在隆起部的区域中检查管产品的外壁8。此外,检查探针具有保持元件4,该保持元件在此也构造为臂并且相对于臂3布置在接片16上。该保持元件4装备有三个涡流传感器12、12

‘

和12“,用于在端部区域10-1的隆起部的区域中检查管产品1的内壁7。在此,臂3和保持元件4与检查探针9的转动轴线的间距不同,从而使得在检查探针9转动时保持元件4在该管产品的端部区域10-1中沿着管产品1的外壁8被引导,而保持元件在该管产品的端部区域10-1中沿着管产品1的内壁7被引导。

65.以如下方式检查本发明的在图4和图5中说明的实施方式。在检查管产品1之前和/或期间,使检查探针9运动到待检查的端部区域10-1或10-2中或者待检查的端部区域上方,使得同时地或者相继地沿着管产品1的中心纵轴线19地并且相对于管轴线19径向地被引导,以便以与臂3和保持元件4无碰撞的方式到达通过过渡区域11-1或11-2构造的侧凹部。在测量结束之后,相应地平行于且横向于中心纵轴线19地以无碰撞的方式引导检查探针9远离端部区域10-2。

66.在图6中,示例性地、非穷举地示出根据本发明的管产品1的壁中的缺陷,借助于检查(所述检查借助根据本发明的方法进行)能够探测所述缺陷。在此能够是,在检查时不仅可靠地探测不同的表面缺陷a、b、c、d,还可靠地探测夹杂物缺陷e,并且借助已知的方法在已知的进行成像的设备(例如屏幕)上可视化。

67.在夹杂物缺陷e方面,探测率还取决于涡流传感器的功率,借助所述涡流传感器检查管产品1。在此原则上适用,功率越高,探测深度也越大。

68.表面缺陷a是管产品1的表面中的或多或少垂直的裂纹,而表面缺陷b是如下裂纹:穿入深度越大,该裂纹的方向就改变得越多次。表面缺陷c是或多或少直线伸展的裂纹,然而,与表面缺陷a不同,该裂纹不与管产品的表面成直角。表面缺陷d较少涉及管产品的表面中的裂纹,因为与表面缺陷a、b、c相比,该表面缺陷的穿入深度相对较小。相反,表面缺陷d构造呈火山口状表面缺陷的形式。

69.在图6中示出的所有表面缺陷都能够借助根据本发明的方法可靠且精确地探测。与超声波检查相比,涡流检查的优点在于,该涡流检查能够以干燥的方式执行。就这方面而言,相对于超声波检查,通过包含在涡流检查中的在几秒范围中的快速表面检查不仅实现节省时间。更确切地说,还省去用于干燥管产品的时间花费,其中,在超声波检查的情况下,由于“潮湿的”检查方法,在管产品中还会出现腐蚀问题,所述腐蚀问题在涡流检查的情况下能够不出现。

70.附图标记列表

[0071]1ꢀꢀꢀꢀ

管产品

[0072]2ꢀꢀꢀꢀ

第一臂

[0073]3ꢀꢀꢀꢀ

第二臂

[0074]4ꢀꢀꢀꢀ

保持元件

[0075]5ꢀꢀꢀꢀ

转动运动

[0076]6ꢀꢀꢀꢀ

轴向运动

[0077]7ꢀꢀꢀꢀ

内壁

[0078]8ꢀꢀꢀꢀ

外壁

[0079]9ꢀꢀꢀꢀ

检查探针

[0080]

10-1 端部区域

[0081]

10-2 端部区域

[0082]

11-1 过渡区域

[0083]

11-2 过渡区域

[0084]

12

ꢀꢀꢀ

涡流传感器

[0085]

13

ꢀꢀꢀ

涡流传感器

[0086]

14

ꢀꢀꢀ

涡流传感器

[0087]

15

ꢀꢀꢀ

涡流传感器

[0088]

16

ꢀꢀꢀ

接片

[0089]

17

ꢀꢀꢀ

内壁

[0090]

18

ꢀꢀꢀ

内壁

[0091]

19

ꢀꢀꢀ

中心纵轴线

[0092]aꢀꢀꢀꢀ

表面缺陷

[0093]bꢀꢀꢀꢀ

表面缺陷

[0094]cꢀꢀꢀꢀ

表面缺陷

[0095]dꢀꢀꢀꢀ

表面缺陷

[0096]eꢀꢀꢀꢀ

夹杂物缺陷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。