一种tc4钛合金薄壁环材的制备方法

技术领域

1.本发明涉及金属材料加工领域,具体涉及一种tc4钛合金薄壁环材的制备方法。

背景技术:

2.钛合金是一种综合性能优良的航空材料。tc4钛合金具有密度小、比强度高、耐蚀性好等优良特性,采用其制造的环件零部件被广泛应用于航空、航天、舰船、兵器工业等领域。

3.随着我国工业化进程的加快,市场对tc4钛合金环形锻件的需求量不断增大。在大批量生产过程中,在保证产品质量的同时,提升tc4钛合金薄壁环材的生产效率和批次质量稳定性,进而提高成材率、降低成本,是生产过程中的关键点。

4.现有的tc4钛合金薄壁环材生产方法,主要采用自由锻工艺或者棒材机械加工掏孔的工艺进行生产。

5.采用自由锻工艺生产薄壁环材时,tc4钛合金经铸锭开坯、下料、反复镦拔、冲孔、扩孔、芯轴拔长、机加工等工序得到成品,生产流程长、效率低。而且该工艺所生产的黑皮环材坯料表面质量差,尺寸精度低,头尾裙边大,造成材料利用率小,成品率低。另外,环坯的主要变形过程为单件镦拔变形,受装炉量、出炉顺序和操作手技能熟练度等因素影响,环坯变形的始锻温度和终锻温度差异较大,环材组织均匀性和不同批次间的稳定性差异较大,产品批次质量一致性和稳定性差,不能够保证产品性能、组织的均匀性。

6.采用棒材进行机械加工掏孔的方式生产薄壁环材时,虽然能够使薄壁环材的批次质量一致性有所提高,但是机械加工量较大,材料利用率非常小,成品率极低,造成薄壁环材使用成本增加明显,不利于钛合金薄壁环材的推广应用。

7.因此,发明一种高效短流程的薄壁环材制备方法,提高坯料的成材率、产品的生产效率以及产品的批次稳定性,具有实际的意义。

技术实现要素:

8.针对现有技术中存在的问题,本发明的目的在于提供一种tc4钛合金薄壁环材的制备方法,具有材料利用率高,产品的组织均匀性好、批次稳定性好等优点,并且实现了一次成型,无需多次反复加热和变形流程,综合技术经济效益显著。

9.为实现上述目的,本发明采用以下技术方案予以实现:

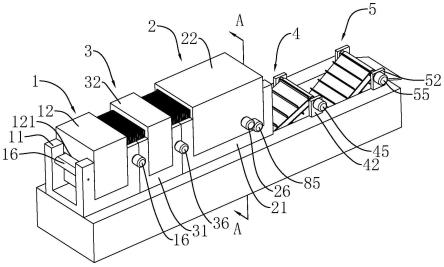

10.一种tc4钛合金薄壁环材的制备方法,包括以下步骤:

11.步骤s1,棒坯锻造:将tc4钛合金铸锭加热至800~850℃,保温100~150min后升温至1150℃,保温150~200min后进行开坯锻造变形,变形量≥65%,得到钛合金棒坯;

12.步骤s2,棒坯钻孔:在钛合金棒坯中心钻孔,得到第一钛合金空心毛管;

13.步骤s3,斜轧穿孔:将第一钛合金空心毛管加热至800~850℃,保温250~300min后升温至960~980℃,保温210~280min后进行斜轧穿孔,变形量为24%~35%,终锻温度≥800℃,得到第二钛合金空心毛管;

14.步骤s4,第一次机械加工:对第二钛合金空心毛管进行内、外表面修磨;

15.步骤s5,轧制:将步骤s4处理后的的第二钛合金空心毛管内部涂抹石墨润滑剂后加热至800~850℃,保温210~250min后升温至960~980℃,保温120~150min后进行轧制,变形量为55%~75%,终锻温度≥750℃,得到第三钛合金空心毛管;

16.步骤s6,第二次机械加工:对第三钛合金空心毛管进行内、外表面修磨;

17.步骤s7,精锻:将步骤s6处理后的第三钛合金空心毛管加热至940~960℃,保温30~60min后进行成品火次径向锻造,变形量为20%~50%,终锻温度≥750℃,得到第四钛合金空心毛管;

18.步骤s8,退火处理:将第四钛合金空心毛管加热到700℃~800℃,保温60~120min后空冷至室温,得到第五钛合金空心毛管;

19.步骤s9,第三次机械加工:将第五钛合金空心毛管锯切下料,得到成品tc4钛合金薄壁环材。

20.优选的,所述步骤s1中,选用通过真空自耗电弧法熔炼2次以上得到的tc4钛合金铸锭。

21.优选的,所述步骤s6中,修磨后的钛合金毛管的内外径尺寸公差为-2mm~ 4mm,弯曲度≤3mm/m。

22.优选的,所述步骤s7中,精锻后的钛合金管坯平直度<3mm/1000mm,钛合金管坯的径向尺寸公差为

±

1mm。

23.优选的,所述步骤s8中,加热温度为750℃。

24.优选的,所述步骤s8中,保温时间为90min。

25.本发明制备的tc4钛合金薄壁环材,外径φ180mm~φ230mm,壁厚10~20mm,高度≤700mm;抗拉强度rm为990-1050mpa,规定非比例延伸强度rp0.2为920-980mpa,断后伸长率a为13-19%,断面收缩率z为40%-48%。

26.与现有技术相比,本发明的有益效果为:

27.(1)本发明工艺简单,实现了一次成型,无需多次反复加热和变形流程,缩短了生产周期,生产效率高。

28.(2)本发明材料利用率高,成品率高,有效降低了生产成本。

29.(3)本发明制备的tc4钛合金薄壁环材,组织均匀性好、批次稳定性好,综合性能优异。所生产的tc4钛合金薄壁环材的组织、性能等符合gb/t 16598《钛及钛合金饼和环》标准要求。

附图说明

30.下面结合附图和具体实施例对本发明做进一步详细说明。

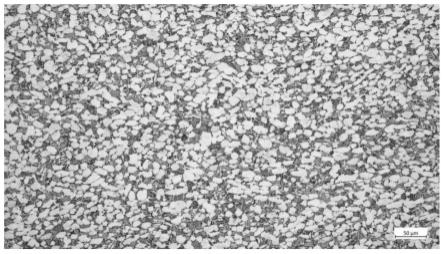

31.图1为实施例1的tc4钛合金φ210/φ175

×

55mm薄壁环材显微组织;

32.图2为实施例2的tc4钛合金φ230/φ195

×

45mm薄壁环材显微组织;

33.图3为实施例3的tc4钛合金φ204/φ179

×

160mm薄壁环材显微组织。

具体实施方式

34.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域的技术人员将

会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

35.实施例1:制备tc4钛合金φ210/φ175

×

55mm薄壁环材

36.步骤1,将经过真空自耗电弧法熔炼2次以上的φ720mm的tc4钛合金铸锭,在天然气炉中加热至800℃,保温120min后升温至1150℃,保温150min后出炉,在45mn快锻机上开坯锻造变形,充分破碎铸态组织,变形量为71%,得到钛合金棒坯,尺寸为φ390

×

l1mm,l1为钛合金棒坯长度;

37.步骤2,通过机械加工在钛合金棒坯中心钻φ80mm的孔,得到第一钛合金空心毛管;

38.步骤3,将第一钛合金空心毛管在电阻炉加热至800℃进行坯料预热,保温270min后加热至970℃,保温255min后进行斜轧穿孔,变形量为26%,终锻温度≥800℃,得到第二钛合金空心毛管,尺寸为φ390/φ210

×

l2mm,l2为第二钛合金空心毛管长度;

39.步骤4,对第二钛合金空心毛管内外径表面修磨,清除裂纹等缺陷;

40.步骤5,将步骤s4处理后的的第二钛合金空心毛管内部涂抹石墨润滑剂后,在电阻炉加热至800℃进行坯料预热,保温230min后加热至960℃,保温135min后进行轧制,变形量为65%,终锻温度≥750℃,得到第三钛合金空心毛管,尺寸为φ270/φ185

×

l3mm,l3为第三钛合金空心毛管长度;

41.步骤6,对第三钛合金空心毛管进行机加内、外表面修磨,清除裂纹等缺陷,修磨后内外径尺寸公差为-2mm~ 2mm,弯曲度≤3mm/m;

42.步骤7,将步骤s6处理后的第三钛合金空心毛管在电阻炉中加热至950℃,保温45min后在精锻机上进行径向锻造,变形量为46%,终锻温度≥750℃,得到第四钛合金空心毛管,尺寸为φ219/φ165

×

l4mm,l4为第四钛合金空心毛管长度;第四钛合金空心毛管平直度<3mm/1000mm,径向尺寸公差为

±

1mm;

43.步骤8,将第四钛合金空心毛管在箱式退火炉中加热至750℃进行退火处理,保温90min后空冷至室温,得到第五钛合金空心毛管;

44.步骤9,将第五钛合金空心毛管按长度61mm锯切下料进行机械加工,得到尺寸为φ210/φ175

×

55mm的成品tc4钛合金薄壁环材,壁厚为17.5mm,表面粗糙度ra≤3.2μm。

45.实施例2:制备tc4钛合金φ230/φ195

×

45mm薄壁环材

46.步骤1,将经过真空自耗电弧法熔炼2次以上的φ720mm的tc4钛合金铸锭,在天然气炉中加热至800℃,保温120min后加热至1150℃,保温160min后出炉,在45mn快锻机上开坯锻造变形,充分破碎铸态组织,变形量为75%,得到钛合金棒坯,尺寸为φ360

×

l1mm,l1为钛合金棒坯长度;

47.步骤2,通过机械加工在钛合金棒坯中心钻φ80mm的孔,得到第一钛合金空心毛管;

48.步骤3,将第一钛合金空心毛管在电阻炉加热至800℃进行坯料预热,保温250min后加热至970℃,保温220min后进行斜轧穿孔,变形量为34%,终锻温度≥800℃,得到第二钛合金空心毛管,尺寸为φ360/φ220

×

l2mm,l2为第二钛合金空心毛管长度;

49.步骤4,对第二钛合金空心毛管内外径表面修磨,清除裂纹等缺陷后;

50.步骤5,将步骤s4处理后的的第二钛合金空心毛管内部涂抹石墨润滑剂后,在电阻炉加热至800℃进行坯料预热,保温210min后加热至960℃,保温120min后进行轧制,变形量

为57%,终锻温度≥750℃,得到第三钛合金空心毛管,尺寸为φ270/φ195

×

l3mm,l3为第三钛合金空心毛管长度;

51.步骤6,对第三钛合金空心毛管进行机加内、外表面修磨,清除裂纹等缺陷,修磨后内外径尺寸公差为-1mm~ 4mm,弯曲度≤3mm/m;

52.步骤7,将步骤s6处理后的第三钛合金空心毛管在电阻炉中加热至940℃,保温30min后在精锻机上进行径向锻造,变形量为23%,终锻温度≥750℃,得到第四钛合金空心毛管,尺寸为φ248/φ186

×

l4mm,l4为第四钛合金空心毛管长度,第四钛合金空心毛管平直度<3mm/1000mm,径向尺寸公差为

±

1mm;

53.步骤8,将第四钛合金空心毛管在箱式退火炉中加热至710℃进行退火处理,保温60min后空冷至室温,得到第五钛合金空心毛管;

54.步骤9,将第五钛合金空心毛管按长度50mm锯切下料进行机械加工,得到尺寸为φ230/φ195

×

45mm的成品tc4钛合金薄壁环材,壁厚为17.5mm,表面粗糙度ra≤3.2μm。

55.实施例3:制备tc4钛合金φ204/φ179

×

160mm薄壁环材

56.步骤1,将经过真空自耗电弧法熔炼2次以上的φ720mm的tc4钛合金铸锭,在天然气炉中加热至850℃,保温150min后加热至1150℃,保温180min后出炉,在45mn快锻机上开坯锻造变形,充分破碎铸态组织,变形量为66%,得到钛合金棒坯,尺寸为φ420

×

l1mm,l1为钛合金棒坯长度;

57.步骤2,通过机械加工在钛合金棒坯中心钻φ80mm的孔,得到第一钛合金空心毛管;

58.步骤3,将第一钛合金空心毛管在电阻炉加热至850℃进行坯料预热,保温300min后加热至975℃,保温280min后进行斜轧穿孔,变形量为25%,终锻温度≥800℃,得到第二钛合金空心毛管,尺寸为φ420/φ220

×

l2mm,l2为第二钛合金空心毛管长度;

59.步骤4,对第二钛合金空心毛管内外径表面修磨,清除裂纹等缺陷;

60.步骤5,将步骤s4处理后的的第二钛合金空心毛管内部涂抹石墨润滑剂后,在电阻炉加热至850℃进行坯料预热,保温250min后加热至970℃,保温140min后进行轧制,变形量为73%,终锻温度≥750℃,得到第三钛合金空心毛管,尺寸为φ265/φ190

×

l3mm,l3为第三钛合金空心毛管长度;

61.步骤6,对第三钛合金空心毛管进行机加内、外表面修磨,清除裂纹等缺陷,修磨后内外径尺寸公差为-1mm~ 3mm,弯曲度≤3mm/m;

62.步骤7,将步骤s6处理后的第三钛合金空心毛管在电阻炉中加热至960℃,保温60min后在精锻机上进行径向锻造,变形量为49%,终锻温度≥750℃,得到第四钛合金空心毛管,尺寸为φ215/φ170

×

l4mm,l4为第四钛合金空心毛管长度;第四钛合金空心毛管平直度<3mm/1000mm,径向尺寸公差为

±

1mm;

63.步骤8,将第四钛合金空心毛管在箱式退火炉中加热至800℃进行退火处理,保温120min后空冷至室温,得到第五钛合金空心毛管;

64.步骤9,将第五钛合金空心毛管按长度166mm锯切下料进行机械加工,得到尺寸为φ204/φ179

×

160mm的成品tc4钛合金薄壁环材,壁厚为12.5mm,表面粗糙度ra≤3.2μm。

65.对实施例1-3得到的tc4钛合金薄壁环材进行横、纵向室温力学性能测试,并与gb/t 16598《钛及钛合金饼和环》标准要求进行对比,测试结果见表1。表1中取样方向,t为横向

取样,l为纵向取样。

66.表1 tc4钛合金薄壁环材力学性能数据

[0067][0068]

实施例1-3得到的tc4钛合金薄壁环材,在α β两相区加工产生的组织,无完整的原始β晶界。实施例1、实施例2和实施例3在转变的β基体上的等轴α和拉长α组织的显微图,分别见图1、图2和图3。

[0069]

虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。