1.本发明涉及锻造工艺、优化技术领域,特别是一种铰链梁锻造工艺参数及中间坯结构设计的双层优化方法。

背景技术:

2.铰链梁结构是金刚石压机的关键部件,其制造方式与结构性能直接影响整机的生产与使用性能。金刚石压机的大型化,对铰链梁结构的性能和寿命提出了更高的要求。传统的铰链梁制造方式采用铸造,铸件内部会出现空洞、裂纹等缺陷,导致结构的强度与刚度较低,出现渗漏、掉底或断梁现象,使用寿命较短,造成了巨大的安全隐患,提高了金刚石压机装备的制造成本和生产成本,难以满足金刚石压机装备大型化和高品质的发展趋势。锻造铰链梁结构的强度与刚度较高,能应对铰链梁结构受力情况复杂,能有效消除金刚石压机装备制造过程中的缺陷,满足金刚石压机装备高性能和大型化的发展,保证了金刚石压机装备的安全运行。

3.铰链梁结构锻造过程中,坯料在成型的同时,通过金属微观晶粒状态细化来改善结构的机械性能。动态再结晶过程是最重要的金属微观组织演变过程,直接关系到终锻件的组织结构和力学性能。中间坯到终锻件过程中结构与工艺参数直接会影响到动态再结晶过程。如果结构与工艺参数不合理,会导致金属微观晶粒细化程度不够,影响到锻件力学性能分布,降低锻件质量和使用寿命。

4.如果采用圆形坯料直接模具成型,锻造出来的铰链梁结构会存在裂纹、晶粒不均匀等缺陷,造成锻件内部缺陷区域出现应力集中,难以保证锻件的质量。因此,需要根据锻造的工艺参数及锻件结构尺寸参数,设计出合理的中间坯结构。作为锻造工艺最为关键的一步,中间坯的结构尺寸设计直接影响铰链梁结构最终的成型质量,结合数值模拟对锻造工艺参数和中间坯的结构尺寸进行优化,有利于提高终锻件的整体性能。

5.本发明基于铰链梁锻造结构的宏观特性和微观特性分析构建优化目标函数,建立工艺参数及中间坯结构设计的双层优化方法数学模型,基于极差分析、方差分析、代理模型和多目标遗传算法优化求解,获得满足工作性能的条件下达到最优的锻造效果。

技术实现要素:

6.针对锻件的锻造工艺参数与中间坯的尺寸结构参数会影响终锻件成型质量,本发明提出了一种铰链梁锻造工艺参数及中间坯结构设计的双层优化方法,建立了锻造工艺参数与初始中间坯料的优化方法,探讨了基于代理模型的锻件中间坯结构的尺寸参数与终锻件宏观结构与微观结构的优化设计模型,研究中间坯的结构参数与终锻件的力学性能之间的影响关系,结合寻优算法获得最优的二次优化设计方法,实现锻件的整体性能提升及锻造工艺成本的降低。

7.本发明的技术方案是这样实现的:一种铰链梁锻造工艺参数及中间坯结构设计的双层优化方法,包括如下步骤:

8.s1:根据铰链梁终锻件的尺寸参数使用solidworks三维建模软件建立锻件的上下模具的模型、初始中间坯的初始结构尺寸模型;

9.s2:利用正交试验采用三因素四水平方法获取中间坯的16组影响因素组合点y1,y2,...,y16;

10.所述三因素为坯料初始温度a1、变形速度a2和摩擦系数a3;所述四水平为每个因素的四个不同阶段。

11.s3:使用deform软件对初始尺寸的中间坯的16组影响因素组合点y1,y2,...,y16进行分析,分别获取不同锻造工艺参数下的宏观组织性能与微观组织性能指标;

12.s4:利用极差分析和方差分析方法构建关于锻造工艺参数的一次优化模型,在16组试验中获得最优的工艺参数组合;

13.s5:对铰链梁终锻件的中间坯的初始模型进行参数化,使用最优空间填充法获取30组设计变量组合;

14.通过deform软件,使用第一次优化得到的最优锻造工艺参数组合,分析得到铰链梁终锻件的宏观组织性能与微观组织性能指标,并将其组成30组样本点yy;

15.s6:以中间坯尺寸参数(坯料高度b1与底面圆坯半径b2)为设计变量,铰链梁终锻件的行程载荷峰值s1和追踪点平均晶粒大小s3等性能指标为目标函数,以等效应力峰值s2为约束条件,建立起铰链梁终锻件二次优化的数学模型;

16.s7:使用径向基函数(rbf)代理模型对30组样本点yy进行拟合,并对所构建的响应面进行精度评析;

17.s8采用多目标遗传算法对所建立的以中间坯尺寸参数(坯料高度b1与底面圆坯直径b2)为设计变量,铰链梁终锻件的行程载荷峰值s1和追踪点平均晶粒大小s3等性能指标为目标函数,以等效应力峰值s2为约束条件的铰链梁终锻件二次优化的数学模型优化求解,获得使终锻件力学性能最优的中间坯结构尺寸参数,实现铰链梁结构锻造工艺参数及中间坯结构设计的双层优化。

18.进一步地,步骤s3中所述的性能指标包括铰链梁终锻件的行程载荷峰值s1、等效应力峰值s2和追踪点位置的平均晶粒大小s3。16组影响因素组合点与它们的响应值(y1,y2,...,y

16

)共同组成16组样本点。其中每个响应值包括了铰链梁终锻件的行程载荷峰值s1、等效应力峰值s2和追踪点位置的平均晶粒大小s3三个分量。

19.dρi=(h-rρi)dε

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0020][0021][0022][0023]

其中,h是硬化系数,r是回复系数,ρi是实时的位错密度,r是普适气体常量,t是变形的温度,h0是硬化常数,r0是回复常数,是所选区域的应变速率,是应变速率矫正常

数,m是应变速率敏感系数,q是再结晶激活能。nr是发生回复的元胞数量,k是用户指定的经验参数。

[0024]

进一步地,步骤s4具体为:

[0025]

s4.1极差分析:

[0026][0027][0028]

对于基于正交试验的多指标极差分析,首先根据四个水平下每种试验指标数据,计算j表示因素(坯料初始温度a1、变形速度a2和摩擦系数a3),k表示水平(每个因素4个不同阶段)。并计算出极差rj。

[0029]

根据极差大小列出各指标下各因素的主次顺序,综合考虑以确定最优水平组合。

[0030]

s4.2方差分析:

[0031][0032]

ni表示i个因素的样本点容量,表示平均值,y

ij

表示第i个因素j个水平的响应值。

[0033][0034]

其中n=n1 n2

…

nk,k表示因素个数。n表示所有因素样本点容量,表示平均值。

[0035]

全部响应值的离散度为:

[0036][0037][0038][0039][0040]

其中,ssa表示四个水平误差平方和,sse表示三个因素四水平下误差项平方和,sst表示总体的离差平方和。

[0041]

进一步地,步骤s6包括:

[0042]

所述优化数学模型的目标函数和约束条件如下:

[0043]

f1=mins1(b1,b2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0044]

f2=mins3(b1,b2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0045]

s2(b1,b2)≤σsꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0046]

其中,f1为目标函数1,f2为目标函数2,σs表示屈服应力。

[0047]

进一步地,步骤s7具体为:

[0048]

步骤如下:

[0049]

s7.1以选定样本点为中心,通过试验设计获得关于坯料高度b1与底面圆坯直径b2的采样点

[0050]

设径向基代理模型表达式为:

[0051][0052]

其中β=(β1,...,βn)

t

,代表权重系数的向量,φ(ri)为径向基函数,其中ri=||yy-yyi||,表示待测点yy与取样点yyi之间的距离。

[0053]

根据插值条件,获得

[0054]

f(yyj)=yyj(j=1,2,3,...,m)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)

[0055]

由公式(17)可以得到线性方程组为:

[0056]

φ

·

β=yy

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(18)

[0057]

其中和yy=(yy1,...,yyn)

t

,若样本点间不重复且φ矩阵非奇异,权重系数为:

[0058]

β=φ-1

yy

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(19)

[0059]

径向基函数的核函数选择可以为:

[0060][0061][0062]

基于不同的rbf核函数会有不同的拟合效果,可以使用rbf组合代理模型。设真实值和预测值之间的误差为当样本点数为m时,表示第i个代理模型的预测平方和。设权重向量为其中,其中,e

avg

表示误差的平均值,e

std

表示误差的标准差,α,β为经验参数。

[0063]

s7.2响应面的精度评价过程为:

[0064]

对所构建的响应面的精度进行评价,设确定系数如果精度r2》0.85,表明预测程度较好,如果r2《0.85,需要重新加密取样点或者更换径向基函数类型,重新进行代理模型构建。

[0065]

当r2》0.85时,计算均方根误差误差越小,模型的预测能力越好,模型质量较高,可以用于下一步优化。

[0066]

相对于现有技术,本发明的有益效果为:本发明使用锻造工艺参数及中间坯结构设计的双层优化方法,在对铰链梁终锻件的性能优化的过程中,综合考虑铰链梁终锻件宏观性性能与微观性能,兼顾了锻造工艺参数与中间坯结构对铰链梁终锻件的性能影响的程度,有利于提高铰链梁锻造工艺水平,改善锻造铰链梁的生产质量和使用性能,提高铰链梁六面顶金刚石压机的生产和使用的可靠性,促进金刚石压机装备高性能和大型化的发展,更好的满足人造金刚石行业的需求。

附图说明

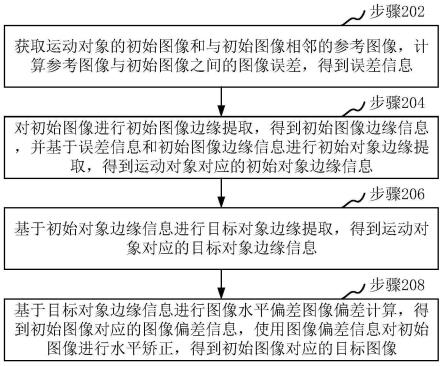

[0067]

图1为铰链梁结构锻造工艺参数及中间坯结构设计的双层优化流程

[0068]

图2为铰链梁结构锻造的上模具示意图

[0069]

图3为铰链梁结构锻造的下模具示意图

[0070]

图4为铰链梁结构锻造的中间坯结构示意图

具体实施方式

[0071]

下面结合具体实施例对本发明进一步进行描述。

[0072]

一种铰链梁锻造工艺参数及中间坯结构设计的双层优化方法,包括如下步骤:

[0073]

s1:根据铰链梁终锻件的尺寸参数使用solidworks三维建模软件建立锻件的上下模具的模型、初始中间坯的初始结构尺寸模型;

[0074]

s2:利用正交试验采用三因素四水平方法获取中间坯的16组影响因素组合点y1,y2,...,y16;

[0075]

所述三因素为坯料初始温度a1、变形速度a2和摩擦系数a3;所述四水平为每个因素的四个不同阶段。

[0076]

此处主要考虑工艺参数坯料初始温度a1、变形速度a2和摩擦系数a3对锻造成型的影响。

[0077]

s3:使用deform软件对初始尺寸的中间坯的16组影响因素组合点y1,y2,...,y16进行分析,分别获取不同锻造工艺参数下的宏观组织性能与微观组织性能指标;

[0078]

所述的性能指标包括铰链梁终锻件的行程载荷峰值s1、等效应力峰值s2和追踪点位置的平均晶粒大小s3。其中,铰链梁终锻件的行程载荷峰值和等效应力峰值为宏观性能指标,铰链梁终锻件追踪点位置的平均晶粒大小为微观力学性能。16组影响因素组合点与它们的响应值(y1,y2,...,y

16

)共同组成16组样本点。其中每个响应值包括了铰链梁终锻件

的行程载荷峰值s1、等效应力峰值s2和追踪点位置的平均晶粒大小s3三个分量。

[0079]

晶粒的动态再结晶模拟采用基于位错密度的自动元胞机模型,综合考虑动态回复、位错密度以及形核率等因素对动态再结晶的影响。元胞的状态根据转换规则由邻居元胞的状态决定。

[0080]

dρi=(h-rρi)dε

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0081][0082][0083][0084]

其中,h是硬化系数,r是回复系数,ρi是实时的位错密度,r是普适气体常量,t是变形的温度,h0是硬化常数,r0是回复常数,是所选区域的应变速率,是应变速率矫正常数,m是应变速率敏感系数,q是再结晶激活能。nr是发生回复的元胞数量,k是用户指定的经验参数。

[0085]

在本步骤中,通过成型模拟获取锻压过程中的铰链梁终锻件的行程载荷峰值s1和等效应力峰值s2;通过晶粒模拟获取铰链梁终锻件追踪点位置的平均晶粒大小s3;将影响因素组合点与其分析获取的响应值组合成为样本点,便于进行下一步的优化。

[0086]

s4:利用极差分析和方差分析方法构建关于锻造工艺参数的一次优化模型,在16组试验中获得最优的工艺参数组合;

[0087]

s4.1极差分析:

[0088][0089][0090]

对于基于正交试验的多指标极差分析,首先根据四个水平下每种试验指标数据,计算j表示因素(坯料初始温度a1、变形速度a2和摩擦系数a3),k表示水平(每个因素4个不同阶段)。并计算出极差rj。rj越大,说明该因素对试验指标的影响越大。根据极差大小列出各指标下各因素的主次顺序,综合考虑以确定最优水平组合。

[0091]

s4.2方差分析:

[0092][0093]

ni表示i个因素的样本点容量,表示平均值,y

ij

表示第i个因素j个水平的响应值。

[0094][0095]

其中n=n1 n2

…

nk,k表示因素个数。n表示所有因素样本点容量,表示平均值。

[0096]

全部响应值的离散度为:

[0097][0098][0099][0100][0101]

其中,ssa表示四个水平误差平方和,sse表示三个因素四水平下误差项平方和,sst表示总体的离差平方和。方差分析方法认为不同处理组的均数间的差别来源于组间差异(实验条件)和组内误差(随机误差)。msa为组间方差,mse为组内方差,其比值为检验统计量f。fa表示给定水平a的临界值,若f》fa表明所检测的因素对观测值有显著影响,否则表明所检测的因素对观测值有影响但不显著。

[0102]

由于极差分析获取的最优组合主观性较强,而方差分析是纯数学的理性分析。因此在正交试验的基础上,综合考虑极差分析与方差分析,以获得最优锻造工艺参数。

[0103]

s5:对铰链梁终锻件的中间坯的初始模型进行参数化,使用最优空间填充法获取30组设计变量组合。

[0104]

通过deform软件,使用第一次优化得到的最优锻造工艺参数组合,分析得到铰链梁终锻件的宏观组织性能与微观组织性能指标,并将其组成30组样本点yy;

[0105]

s6:以中间坯尺寸参数(坯料高度b1与底面圆坯半径b2)为设计变量,铰链梁终锻件的行程载荷峰值s1和追踪点平均晶粒大小s3等性能指标为目标函数,以等效应力峰值s2为约束条件,建立起铰链梁终锻件二次优化的数学模型;

[0106]

所述优化数学模型的目标函数和约束条件如下:

[0107]

f1=min s1(b1,b2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0108]

f2=min s3(b1,b2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0109]

s2(b1,b2)≤σsꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0110]

其中,f1为目标函数1,f2为目标函数2,σs表示屈服应力。

[0111]

s7:使用径向基函数(rbf)代理模型对30组样本点yy进行拟合,并对所构建的响应面进行精度评析。在精度满足的条件下,就可以通过构建的响应面模型预测任意尺寸参数中间坯的终锻件的各项性能指标参数。

[0112]

步骤如下:

[0113]

s7.1以选定样本点为中心,通过试验设计获得关于坯料高度b1与底面圆坯直径b2

的采样点

[0114]

设径向基代理模型表达式为:

[0115][0116]

其中β=(β1,...,βn)

t

,代表权重系数的向量,φ(ri)为径向基函数,其中ri=||yy-yyi||,表示待测点yy与取样点yyi之间的距离。

[0117]

根据插值条件,获得

[0118]

f(yyj)=yyj(j=1,2,3,...,m)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)

[0119]

由公式(17)可以得到线性方程组为:

[0120]

φ

·

β=yy

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(18)

[0121]

其中和yy=(yy1,...,yyn)

t

,若样本点间不重复且φ矩阵非奇异,权重系数为:

[0122]

β=φ-1

yy

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(19)

[0123]

径向基函数的核函数选择可以为:

[0124][0125][0126]

基于不同的rbf核函数会有不同的拟合效果,可以使用rbf组合代理模型。设真实值和预测值之间的误差为当样本点数为m时,表示第i个代理模型的预测平方和。设权重向量为其中,其中,e

avg

表示误差的平均值,e

std

表示误差的标准差,α,β为经验参数。

[0127]

s7.2响应面的精度评价过程为:

[0128]

对所构建的响应面的精度进行评价,设确定系数如果精度r2》0.85,表明预测程度较好,如果r2《0.85,需要重新加密取样点或者更换径向基函数类型,重新进行代理模型构建。

[0129]

当r2》0.85时,计算均方根误差误差越小,模型的预测能力越好,模型质量较高,可以用于下一步优化。

[0130]

s8采用多目标遗传算法对所建立的以中间坯尺寸参数(坯料高度b1与底面圆坯直径b2)为设计变量,铰链梁终锻件的行程载荷峰值s1和追踪点平均晶粒大小s3等性能指标为目标函数,以等效应力峰值s2为约束条件的铰链梁终锻件二次优化的数学模型优化求解,获得使终锻件力学性能最优的中间坯结构尺寸参数,实现铰链梁结构锻造工艺参数及中间坯结构设计的双层优化。

[0131]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。