1.本技术涉及光学成像技术领域,尤其涉及一种镜片、镜头及模具。

背景技术:

2.镜片在光学系统中为基本且不可或缺的光学元件,且其在光学成像镜头中更是扮演着极为关键且重要的角色。光学成像镜头的成像品质与其采用的镜片的品质直接相关,因此如何制造出品质良好的镜片便成为制造光学系统的其中一个重要的课题。

3.为了因应现今对光学成像镜头的性能需求不断地提升,便有需要在镜头中采用大厚薄比的镜片。在实现本技术的过程中,发明人发现现有技术中至少存在如下问题:对于大厚薄比的镜片,在注塑成型过程中,高温状态的熔融树脂从浇道被供给到模具的型腔后,熔融树脂在薄处较慢,在厚处流速较快,光学区的熔融树脂和承靠区的熔融树脂在汇合时会由于空气积存而产生熔接线,从而影响镜片的性能及品质;并且从外界射入的光线可在承靠区经过多次反射并到达成像面,从而影响成像质量。

技术实现要素:

4.有鉴于此,有必要提供一种镜片、镜头及模具,以解决上述问题。

5.本技术实施例提供一种镜片,包括:

6.光学区;及

7.承靠区,环绕所述光学区设置,且相对于所述光学区远离所述镜片的光轴,所述承靠区包括多个凹陷结构,多个所述凹陷结构相对于对称面对称设置,所述光轴位于所述对称面内,所述承靠区还包括外周面,所述外周面形成于所述承靠区的物侧面和所述承靠区的像侧面之间,所述凹陷结构的其中一侧贯穿所述外周面。

8.上述的镜片通过在承靠区设置多个相对于对称面对称的凹陷结构,能够保证注塑成型过程中熔融树脂在流动方向上各区域的平均厚度相对均匀,平均流速接近,可避免熔接线的产生;并且,凹陷结构的其中一侧贯穿承靠区的外周面,可保证从外界特定位置射入的光线可直接到达成像面,避免了光线在承靠区经过多次反射并到达成像面,从而影响成像质量,镜片的性能及品质较高。

9.在一些实施例中,所述凹陷结构包括第一凹陷部,所述第一凹陷部由所述承靠区的物侧面朝所述承靠区的像侧面凹陷形成,所述第一凹陷部包括第一底面,所述第一底面的一侧贯穿所述承靠区的物侧面与所述光学区的物侧面的相接处;

10.所述第一底面的相对的另一侧贯穿所述承靠区的像侧面,或者所述第一底面的相对的另一侧贯穿所述承靠区的外周面。

11.如此,可减小承靠区在光轴方向的厚度,保证了注塑成型过程中熔融树脂在光学区和承靠区流速的一致,且避免了光线在承靠区经过多次反射并到达成像面。

12.在一些实施例中,沿着所述镜片的物侧面至所述镜片的像侧面的方向,所述第一底面与所述光轴之间的距离逐渐增加。

13.如此,保证了注塑成型过程中熔融树脂在成型第一凹陷部时的流速的均匀性,且可使得产生杂光的光路消失,从外界特定位置射入的光线可直接到达成像面。

14.在一些实施例中,所述第一凹陷部还包括设于所述第一底面两侧的第一侧面和第二侧面,所述第一侧面与所述第一底面相接形成第一交汇线,所述第二侧面与所述第一底面相接形成第二交汇线,所述第一交汇线和所述第二交汇线在垂直所述光轴的平面的投影线延伸后均穿过所述光轴。

15.如此,可有效减小承靠区在光轴方向的厚度,以避免熔接线的产生,且保证了承靠区的承靠强度。

16.在一些实施例中,所述第一侧面还包括第一轮廓线,所述第一轮廓线位于所述镜片的物侧面,且其两端分别与所述第一交汇线的两端连接,所述第二侧面包括第二轮廓线,所述第二轮廓线位于所述镜片的物侧面,且其两端分别与所述第二交汇线的两端连接;

17.所述第一轮廓线和所述第二轮廓线在垂直所述光轴的平面的投影线分别与所述第一交汇线和所述第二交汇线在垂直所述光轴的平面的投影线重合,或者所述第一交汇线和所述第二交汇线在垂直所述光轴的平面的投影线位于所述第一轮廓线和所述第二轮廓线在垂直所述光轴的平面的投影线之间。

18.如此,可根据需要设置第一凹陷部的侧面与底面的关系。

19.在一些实施例中,所述第一侧面和所述第二侧面为平面或曲面。

20.如此,可有效减缓注塑成型过程中熔融树脂在第一凹陷部内的流速。

21.在一些实施例中,交汇于所述光轴,且分别经过所述第一轮廓线和所述第二轮廓线的两条直线之间存在最大夹角,多个所述第一凹陷部的所述最大夹角之和小于180

°

。

22.如此,保证了承靠区的承靠强度。

23.在一些实施例中,所述凹陷结构还包括第二凹陷部,所述第二凹陷部由所述承靠区的像侧面朝所述承靠区的物侧面凹陷形成,所述第二凹陷部包括第二底面,所述第二底面的一侧贯穿所述第一底面,所述第二底面的相对的另一侧贯穿所述承靠区的像侧面。

24.如此,镜筒的内壁可开设一收容槽,该收容槽可与第二切面形成点胶空间,收容较多的光学胶,镜片和镜筒的连接稳定性较高,并且设置第二凹陷部还可降低镜片在组装过程中的识别良率。

25.在一些实施例中,所述凹陷结构包括第三凹陷部,所述第三凹陷部由所述承靠区的外周面朝所述镜片的光轴凹陷形成,所述第三凹陷部包括相对的第三侧面和第四侧面,所述第三侧面靠近所述承靠区的物侧面设置,所述第三侧面与所述承靠区的物侧面在所述光轴方向的最小距离大于零,所述第四侧面靠近所述承靠区的像侧面设置,所述第四侧面与所述承靠区的像侧面在所述光轴方向的最小距离大于零。

26.如此,从镜片内部反射至承靠区的光线可在第四侧面和承靠区的像侧面之间进行多次反射,从而达到消除杂光的目的。

27.在一些实施例中,所述凹陷结构包括第四凹陷部,所述第四凹陷部由所述承靠区的外周面朝所述镜片的光轴凹陷形成,所述第四凹陷部分别贯穿所述承靠区的物侧面和承靠区的像侧面。

28.如此,保证了注塑成型过程中熔融树脂在成型第一凹陷部时的流速的均匀性,且可使得产生杂光的光路消失,从外界特定位置射入的光线可直接到达成像面。

29.在一些实施例中,所述镜片满足以下关系式:

30.t1/t2》2.5;

31.其中,t1为所述光学区的物侧面和所述光学区的像侧面在所述光轴方向的最大厚度,t2为所述光学区的物侧面和所述光学区的像侧面在所述光轴方向的最小厚度。

32.如此,可保证镜片的成型稳定性及性能要求。

33.本技术实施例还提供了一种镜头,包括:

34.镜筒;及

35.如上述的镜片。

36.上述的镜头包括镜片,所述镜片通过在承靠区设置多个相对于对称面对称的凹陷结构,能够保证注塑成型过程中熔融树脂在流动方向上各区域的平均厚度相对均匀,平均流速接近,可避免熔接线的产生;并且,凹陷结构的其中一侧贯穿承靠区的外周面,可保证从外界特定位置射入的光线可直接到达成像面,避免了光线在承靠区经过多次反射并到达成像面,从而影响成像质量,镜片的性能及品质较高。

37.本技术实施例还提供了一种模具,包括:

38.公模;

39.母模,与所述公模相适配;及

40.模仁,设于所述公模和/或所述母模内,所述模仁具有一成型镜片的型腔,所述镜片包括光学区和承靠区,所述承靠区环绕所述光学区设置,且相对于所述光学区远离所述镜片的光轴,所述承靠区包括多个凹陷结构,多个所述凹陷结构相对于对称面对称设置,所述光轴位于所述对称面内,所述承靠区还包括外周面,所述外周面形成于所述承靠区的物侧面和所述承靠区的像侧面之间,所述凹陷结构的其中一侧贯穿所述外周面。

41.上述的模具可成型镜片,所述镜片通过在承靠区设置多个相对于对称面对称的凹陷结构,能够保证注塑成型过程中熔融树脂在流动方向上各区域的平均厚度相对均匀,平均流速接近,可避免熔接线的产生;并且,凹陷结构的其中一侧贯穿承靠区的外周面,可保证从外界特定位置射入的光线可直接到达成像面,避免了光线在承靠区经过多次反射并到达成像面,从而影响成像质量,镜片的性能及品质较高。

附图说明

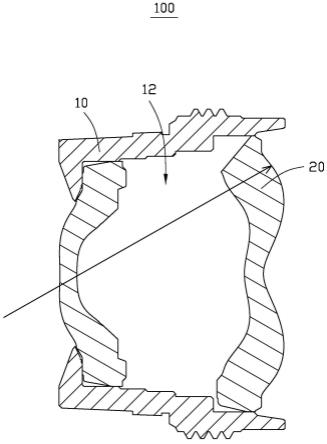

42.图1为本技术第一实施例提供的镜头的剖面示意图。

43.图2为图1所示的镜头中镜片的主视图。

44.图3为图2所示的镜片沿a-a线的剖视示意图。

45.图4为本技术第一实施例提供的模具的剖面结构示意图。

46.图5为本技术第二实施例提供的镜头的剖面示意图。

47.图6为图5所示的镜头中镜片的剖视示意图。

48.图7为本技术第二实施例提供的注塑成型模具剖面示意图。

49.图8为本技术第三实施例提供的镜头的剖面示意图。

50.图9为图8所示的镜头中镜片的剖视示意图。

51.图10为本技术第三实施例提供的注塑成型模具剖面示意图。

52.图11为本技术第四实施例提供的镜头的剖面示意图。

53.图12为图11所示的镜头中镜片的剖视示意图。

54.图13为本技术第四实施例提供的注塑成型模具剖面示意图。

55.图14为本技术第五实施例提供的镜头的剖面示意图。

56.图15为图14所示的镜头中镜片的剖视结构示意图。

57.图16为图14所示的镜头中镜片的主视图。

58.图17为本技术第五实施例提供的注塑成型模具剖面示意图。

59.主要元件符号说明

60.镜头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

61.镜筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

62.通光孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

63.镜片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

64.光学区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

65.承靠区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

66.外周面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

240

67.凹陷结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

241

68.第一凹陷部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

242

69.第一底面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2421

70.第一侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2422

71.第二侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2423

72.第一交汇线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2424

73.第二交汇线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2425

74.第一轮廓线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2426

75.第二轮廓线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2427

76.承靠部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

243

77.第二凹陷部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

244

78.第二底面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2441

79.第三凹陷部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

245

80.第三侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2451

81.第四侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2452

82.第四凹陷部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

246

83.物侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

84.像侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27

85.模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

86.公模

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210

87.浇口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212

88.流道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

214

89.母模

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220

90.模仁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

230

91.型腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

232

92.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

93.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

94.需要说明的是,当一个组件被称为“电连接”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“电连接”另一个组件,它可以是接触连接,例如,可以是导线连接的方式,也可以是非接触式连接,例如,可以是非接触式耦合的方式。

95.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

96.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

97.请参阅图1,本技术第一实施例提供一种镜头100,包括镜筒10及镜片20。

98.镜筒10具有通光孔12,外界射入的光线可通过通光孔12到达镜片20。

99.镜片20设于镜筒10的通光孔12内,且镜片20的边缘承靠在通光孔12的孔壁。可以理解地,在一些实施例中,镜片20的边缘和通光孔12的孔壁通过光学胶固定连接在一起。

100.可以理解地,镜片20的数量可为一个,也可为多个,当镜片20的数量为多个时,多个镜片20沿光轴间隔设置。

101.请参见图2和图3,镜片20包括光学区22及承靠区24。

102.光学区22的主要作用是允许从外界射入的光线穿过以进行成像。

103.承靠区24环绕光学区22设置,且相对于光学区22远离经过镜片20的光轴。承靠区24包括多个凹陷结构241,多个凹陷结构241相对于对称面对称设置,光轴位于对称面内,承靠区24还包括外周面240,外周面240形成于承靠区24的物侧面和承靠区24的像侧面之间,凹陷结构241的其中一侧贯穿外周面240。

104.需要说明的是,镜片20的物侧面26由承靠区24的物侧面和光学区22的物侧面共同形成,镜片20的像侧面27由承靠区24的像侧面和光学区22的像侧面共同形成,为了便于区分,本实施例的物侧面26仅表示镜片20的物侧面,像侧面27仅表示镜片20的像侧面。

105.其中,凹陷结构241包括第一凹陷部242,第一凹陷部242由承靠区24的物侧面朝承靠区24的像侧面凹陷形成,第一凹陷部242包括第一底面2421、第一侧面2422和第二侧面2423。

106.第一底面2421为平面结构。沿着镜片20的物侧面26至镜片20的像侧面27的方向,第一底面2421与光轴之间的距离逐渐增加。

107.第一底面2421的一侧贯穿承靠区24的物侧面与光学区22的物侧面的相接处,第一底面2421的相对的另一侧贯穿承靠区24的外周面240。如此,如图1所示,从外界特定位置射

入第一凹陷部242的对应位置时,由于第一凹陷部242的存在,光线可经第一底面2421直接反射至成像面,避免了光线在承靠区24经过多次反射并到达成像面,从而影响成像质量。

108.可以理解地,在其他的实施例中,第一底面2421的相对的另一侧贯穿承靠区24的像侧面。具体地,第一底面2421的相对的另一侧贯穿承靠区24的像侧面与光学区22的像侧面的相接处;也可贯穿承靠区24的像侧面与光学区22的像侧面的相接处,同承靠区24的外周面240之间的位置。

109.第一侧面2422和第二侧面2423设于第一底面2421的相对两侧,第一侧面2422与第一底面2421相接形成第一交汇线2424,第二侧面2423与第一底面2421相接形成第二交汇线2425,第一交汇线2424和第二交汇线2425在垂直光轴的平面的投影线延伸后均穿过光轴。

110.第一侧面2422还包括第一轮廓线2426,第一轮廓线2426位于镜片20的物侧面26,且其两端分别与第一交汇线2424的两端连接,也即是说,第一交汇线2424和第一轮廓线2426形成第一侧面2422;第二侧面2423包括第二轮廓线2427,第二轮廓线2427位于镜片20的物侧面26,且其两端分别与第二交汇线2425的两端连接,也即是说,第二交汇线2425和第二轮廓线2427形成第二侧面2423。

111.第一交汇线2424和第二交汇线2425在垂直光轴的平面的投影线,位于第一轮廓线2426和第二轮廓线2427在垂直光轴的平面的投影线之间,也即是说,第一侧面2422和第二侧面2423可均为曲面,也可相对于第一底面2421倾斜设置。

112.可以理解地,在其他的实施例中,第一轮廓线2426和第二轮廓线2427在垂直光轴的平面的投影线,分别与第一交汇线和第二交汇线在垂直光轴的平面的投影线重合,也即是说,第一侧面2422和第二侧面2423均与第一底面2421垂直设置。

113.其中交汇于光轴,且分别经过第一轮廓线2426和第二轮廓线2427的两条直线之间存在最大夹角,多个第一凹陷部242的最大夹角之和小于180

°

,如此,保证了承靠区24的承靠强度。

114.在一些实施例中,镜片20满足以下关系式:

115.t1/t2》2.5;

116.其中,t1为光学区22的物侧面和光学区22的像侧面在光轴方向的最大厚度,t2为光学区22的物侧面和光学区22的像侧面在光轴方向的最小厚度,可以理解堤,t1和t2的比值即为厚薄比。如此,可保证镜片20的成型稳定性及性能要求。

117.承靠区24还包括多个承靠部243,多个承靠部243与多个凹陷结构241交替连接且围绕在光学区22的周侧,承靠部243的主要作用是承靠在通光孔12的孔壁。

118.上述镜片20通过在承靠区24设置多个相对于对称面对称的凹陷结构241,能够保证注塑成型过程中熔融树脂在流动方向上各区域的平均厚度相对均匀,平均流速接近,可避免熔接线的产生;并且,凹陷结构241的其中一侧贯穿承靠区24的外周面240,可保证从外界特定位置射入的光线可直接到达成像面,避免了光线在承靠区24经过多次反射并到达成像面,从而影响成像质量,镜片20的性能及品质较高。

119.请参阅图4,本技术第一实施例还提供一种模具200,包括公模210、母模220及模仁230。

120.公模210和母模220相适配。

121.模仁230为两个,且分别设于公模210和母模220内,两个模仁230在对接后可形成

一型腔232,型腔232的形状与第一实施例中的镜片20的形状相适配。其中,公模210和母模220的相接处开设一浇口212,且公模210和母模220的相接处还开设有一流道214,流道214的一端与浇口212连通,另一端与型腔232连通。

122.在注塑成型过程中,熔融树脂可通过浇口212及流道214进入型腔232内成型,待冷却后可获得与型腔232形状相适配的镜片20,由于镜片20在承靠区24设置多个相对于对称面对称的凹陷结构241,能够保证注塑成型过程中熔融树脂在光学区22和承靠区24流速的一致,可避免熔接线的产生;并且,凹陷结构241的其中一侧贯穿承靠区24的外周面240,可保证从外界特定位置射入的光线可直接到达成像面,避免了光线在承靠区24经过多次反射并到达成像面,从而影响成像质量,镜片20的性能及品质较高。

123.可以理解地,在其他的实施例中,两个模仁230可为一体结构。

124.可以理解地,在其他的实施例中,浇口212及流道214可均位于母模220内,也可均位于公模210内,具体根据实际需要设置。

125.请参见图5和图6,本技术的第二实施例提出了一种镜头100,包括镜筒10及镜片20,镜片20包括光学区22和承靠区24,第二实施例提出的镜头100与第一实施例中的镜头100的结构大致相同,不同之处在于:

126.凹陷结构241还包括第二凹陷部244,第二凹陷部244由承靠区24的像侧面朝承靠区24的物侧面凹陷形成,第二凹陷部244包括第二底面2441,第二底面2441的一侧贯穿第一凹陷部242的第一底面2421,第二底面2441的相对的另一侧贯穿承靠区24的像侧面。

127.具体地,第二底面2441的相对的另一侧可贯穿承靠区24的像侧面与光学区22的像侧面的相接处;也可贯穿承靠区24的像侧面与光学区22的像侧面的相接处,同承靠区24的外周面240之间的位置。

128.上述镜片20通过在承靠区24设置多个相对于对称面对称的凹陷结构241,能够保证注塑成型过程中熔融树脂在流动方向上各区域的平均厚度相对均匀,平均流速接近,可避免熔接线的产生;并且,凹陷结构241的其中一侧贯穿承靠区24的外周面240,如图5所示,从外界特定位置射入第一凹陷部242和第二凹陷部244的对应位置时,由于第一凹陷部242和第二凹陷部244的存在,光线可经第一底面2421和第二底面2441直接反射至成像面,镜片20的性能及品质较高。

129.请参阅图7,本技术的第二实施例提出了一种模具200,包括公模210、母模220及模仁230,第二实施例中的模具200与第一实施例中的模具200的结构大致相同,不同之处在于:

130.模仁230具有一型腔232,型腔232的形状与第二实施例中的镜片20的形状相适配。

131.请参阅图8和图9,本技术第三实施例提出了一种镜头100,包括镜筒10及镜片20,镜片20包括光学区22和承靠区24,第三实施例提出的镜头100与第一实施例中的镜头100的结构大致相同,不同之处在于:

132.凹陷结构241包括第三凹陷部245,第三凹陷部245由承靠区24的外周面240朝镜片20的光轴凹陷形成,第三凹陷部245包括相对的第三侧面2451和第四侧面2452,第三侧面2451靠近承靠区24的物侧面设置,第三侧面2451与承靠区24的物侧面在光轴方向的最小距离大于零,第四侧面2452靠近承靠区24的像侧面设置,第四侧面2452与承靠区24的像侧面在光轴方向的最小距离大于零。

133.在本实施例中,第三凹陷部245可为圆柱状结构或棱柱状结构。

134.上述镜片20通过在承靠区24设置多个相对于对称面对称的凹陷结构241,能够保证注塑成型过程中熔融树脂在流动方向上各区域的平均厚度相对均匀,平均流速接近,可避免熔接线的产生;并且,凹陷结构241的其中一侧贯穿承靠区24的外周面240,如图8所示,从外界特定位置射入第三凹陷部245的对应位置时,由于第三凹陷部245的第四侧面2452的存在,光线可在第四侧面2452和承靠区24的像侧面之间进行多次反射,从而达到消除杂光的目的,镜片20的性能及品质较高。

135.请参阅图10,本技术的第三实施例提出了一种注塑成型模具200,包括公模210、母模220及模仁230,第四实施例中的模具200与第一实施例中的模具200的结构大致相同,不同之处在于:

136.模仁230具有一型腔232,型腔232的形状与第三实施例中的镜片20的形状相适配。

137.请参阅图11和图12,本技术第四实施例提出了一种镜头100,包括镜筒10及镜片20,镜片20包括光学区22和承靠区24,第四实施例提出的镜头100与第一实施例中的镜头100的结构大致相同,不同之处在于:

138.凹陷结构241包括第三凹陷部245,第三凹陷部245由承靠区24的外周面240朝镜片20的光轴凹陷形成,第三凹陷部245包括相对的第三侧面2451和第四侧面2452,第三侧面2451靠近承靠区24的物侧面设置,第三侧面2451与承靠区24的物侧面在光轴方向的最小距离大于零,第四侧面2452靠近承靠区24的像侧面设置,第四侧面2452与承靠区24的像侧面在光轴方向的最小距离大于零。

139.在本实施例中,第三凹陷部245可为倒圆锥状结构或倒棱锥状结构。

140.可以理解地,在其他的实施例中,第三凹陷部245也可为其他形状,不局限于上述的形状,只要是避免了光线在承靠区24经过多次反射并到达成像面即可。

141.上述镜片20通过在承靠区24设置多个相对于对称面对称的凹陷结构241,能够保证注塑成型过程中熔融树脂在光学区22和承靠区24流速的一致,可避免熔接线的产生;并且,凹陷结构241的其中一侧贯穿承靠区24的外周面240,如图11所示,从外界特定位置射入第三凹陷部245的对应位置时,由于第三凹陷部245的第四侧面2452的存在,光线可在第四侧面2452和承靠区24的像侧面之间进行多次反射,从而达到消除杂光的目的,镜片20的性能及品质较高。

142.请参阅图13,本技术的第四实施例提出了一种模具200,包括公模210、母模220及模仁230,第四实施例中的模具200与第一实施例中的模具200的结构大致相同,不同之处在于:

143.模仁230具有一型腔232,型腔232的形状与第四实施例中的镜片20的形状相适配。

144.请参见图14至图16,本技术的第五实施例提出了一种镜头100,包括镜筒10及镜片20,镜片20包括光学区22和承靠区24,第五实施例提出的镜头100与第一实施例中的镜头100的结构大致相同,不同之处在于:

145.凹陷结构241包括第四凹陷部246,第四凹陷部246由承靠区24的外周面240朝镜片20的光轴凹陷形成,第四凹陷部246分别贯穿承靠区24的物侧面和承靠区24的像侧面。

146.上述镜片20通过在承靠区24设置多个相对于对称面对称的凹陷结构241,能够保证注塑成型过程中熔融树脂在流动方向上各区域的平均厚度相对均匀,平均流速接近,可

避免熔接线的产生;并且,凹陷结构241的其中一侧贯穿承靠区24的外周面240,可保证从外界特定位置射入的光线可直接到达成像面,避免了光线在承靠区24经过多次反射并到达成像面,从而影响成像质量,镜片20的性能及品质较高。

147.请参见图17,本技术的第五实施例提出了一种模具200,包括公模210、母模220及模仁230,第五实施例中的模具200与第一实施例中的模具200的结构大致相同,不同之处在于:

148.模仁230具有一型腔232,型腔232的形状与第五实施例中的镜片20的形状相适配。

149.以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。本领域技术人员还可在本技术精神内做其它变化等用在本技术的设计,只要其不偏离本技术的技术效果均可。这些依据本技术精神所做的变化,都应包含在本技术所要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。