1.本发明涉及滤膜材料领域,尤其涉及疏松型多元胺水相溶液、中空纤维复合纳滤膜制备方法及中空纤维复合纳滤膜。

背景技术:

2.水通量是当前纳滤膜技术的重要性能指标,当前主流中空纤维纳滤膜在内部空间设计和流道分布上存在局限性,导致自身水通量很难再提高,只能通过外力提高压力补偿水通量,但是会增加运行能耗。长期运行时还会面临膜污染引起的膜性能不可逆的衰减问题,增加元件更换成本。鉴于当前中空纤维纳滤膜性能已接近极限,通过从膜材料方面进行突破创新,才能开发出更高处理效率的中空纤维纳滤膜。

技术实现要素:

3.本发明的第一个目的是提供一种疏松型多元胺水相溶液,所述疏松型多元胺水相溶液的制备方法包括将疏松剂和多元胺单体溶于水配置成疏松型多元胺水相溶液。

4.作为一种实施方式,疏松剂为碳酸氢铵、碳酸铵和氯化铵中的一种或多种。

5.作为一种实施方式,疏松剂在疏松型多元胺水相溶液中的质量浓度分数为1.00%-5.00%或者为2.00%-3.00%。

6.作为一种实施方式,多元胺单体在水相溶液中的质量分数为0.20%-2.00%或者为0.50%-2.00%。

7.作为一种实施方式,多元胺单体可选用哌嗪、聚乙烯亚胺、间苯二胺和对苯二胺中的一种或多种。

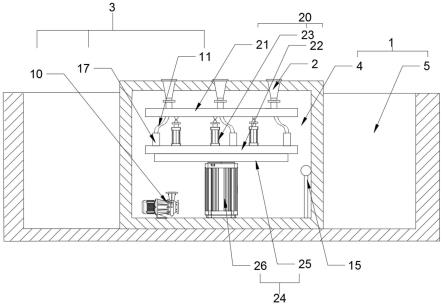

8.本发明的第二个目的是提供中空纤维复合纳滤膜制备方法,包括以下步骤:步骤一、将基膜置于上述的疏松型多元胺水相溶液中一次浸泡形成表面带有疏松型多元胺水相溶液的基膜;步骤二、将表面带有疏松型多元胺水相溶液的基膜置于多元酰氯有机相溶液中二次浸泡,二次浸泡后取出,然后依次在低于疏松剂分解温度和高于疏松剂分解温度下进行两次热处理,最终获得中空纤维纳滤复合膜;其中,多元酰氯有机相溶液通过多元酰氯单体溶于有机溶剂制备而成。

9.作为一种实施方式,上述多元胺单体可选自哌嗪、聚乙烯亚胺、间苯二胺和对苯二胺中的一种或多种。

10.作为一种实施方式,多元酰氯单体可选自对苯二甲酰氯、间苯二甲酰氯、均苯三甲酰氯中的一种或多种。

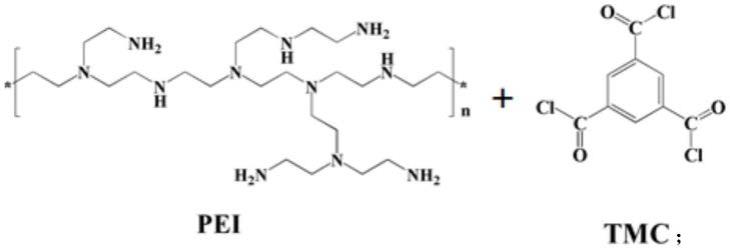

11.在一种实施方式中,多元胺单体选用聚乙烯亚胺(pei),多元酰氯单体选用均苯三甲酰氯(tmc),二次浸泡(界面聚合)的反应物如下,

[0012][0013]

二次浸泡(界面聚合)的生成物如下,

[0014][0015]

本技术将具有分解温度的碳酸(氢)铵盐类或者氯化铵等作为疏松剂引入到界面聚合反应制备纳滤膜的过程中。疏松剂在小于分解温度时不分解或者少量分解,此时中空纤维复合纳滤膜界面上的水相溶液以及有机相溶液中的溶剂被烘干,残留的疏松剂(在一些实施例中可以占初始加入疏松剂总质量的50%-100%)结晶析出,填充或附着于中空纤维复合纳滤膜的孔上,防止中空纤维复合纳滤膜在脱溶剂(水相溶液中的水以及有机相溶液中的烷烃溶剂)时发生收缩使得孔径减小从而降低渗透性(水通量)。疏松剂在大于分解温度且小于膜成分失效温度(高于膜成分失效温度之后会对中空纤维复合纳滤膜造成破坏)时,残留的疏松剂将会快速分解形成大量的气体(氨气、二氧化碳或盐酸气体),大量的气体使得中空纤维复合纳滤膜的孔径增大,从而降低了中空纤维复合纳滤膜层的致密度(致密度越高孔径越小,致密度越低孔径越大),进一步地提高了中空纤维复合纳滤膜的渗透性(水通量)。纳滤膜的脱盐率和膜的成分及结构有关,在一些实施例中,改变了膜的致密度会略微影响膜的脱盐率,但是会显著提高膜的渗透性(水通量)。综上,本发明中疏松型水相溶液及中空纤维复合纳滤膜的制备方法能够在不影响脱盐率的情况下提高中空纤维复合纳滤膜的水通量。

[0016]

作为一种实施方式,步骤一中基膜在一次浸泡前先通过ph为8-12的碱液清洗。

[0017]

由此,使用ph=8-12的氢氧化钠溶液浸泡基膜,可以将基膜内部的油溶性杂质洗出。

[0018]

作为一种实施方式,步骤一中一次浸泡时间为1-30分钟;或者为3-5分钟。

[0019]

作为一种实施方式,步骤一中一次浸泡后还需要将带有疏松型多元胺水相溶液的

基膜晾干,晾干方式为竖直悬挂1-30分钟或者为5-10分钟,并擦干基膜上多余的疏松型多元胺水相溶液。

[0020]

作为一种实施方式,步骤一中基膜材质为聚酰胺、聚丙烯腈、聚砜、聚偏氟乙烯的一种或多种。

[0021]

作为一种实施方式,步骤二中,多元酰氯单体在多元酰氯有机相溶液中的质量分数为0.10%-0.50%,或者为0.15%-0.40%。

[0022]

作为一种实施方式,多元酰氯有机相溶液的溶剂为戊烷、己烷、环己烷、庚烷中的一种或多种。

[0023]

作为一种实施方式,步骤二中二次浸泡时间为1-20分钟;或者为2-5分钟。

[0024]

作为一种实施方式,步骤二中,二次浸泡后取出先在低于疏松剂分解温度下保持10-60分钟或者15-18分钟;再在高于疏松剂分解温度且低于膜成分失效温度下保持5-20分钟或者6-8分钟。最后水洗得到中空纤维复合纳滤膜。

[0025]

在一些实施方式中,疏松剂分解温度为80-120℃,膜成分失效温度为140-180℃。

[0026]

作为一种实施方式,步骤二中,两次热处理包括先在温度为50-90℃的一号鼓风干燥箱中保持10-20分钟或者温度为60-80℃的一号鼓风干燥箱中保持15-18分钟;再在温度为100-140℃的二号鼓风干燥箱中保持5-10分钟或者温度为120-130℃的二号鼓风干燥箱中保持6-8分钟。最后水洗得到中空纤维复合纳滤膜。

[0027]

本发明的第四个目的是提供中空纤维复合纳滤膜,采用上述中空纤维复合纳滤膜的制备方法制备而成。

[0028]

本发明的有益效果:

[0029]

本发明中空纤维复合纳滤膜通过界面聚合反应成膜后,由于疏松剂是惰性物质得以留在膜上。之后通过两次热处理,使得疏松剂在低于疏松剂分解温度时,部分疏松剂残留在膜及膜孔中,防止中空纤维复合纳滤膜因脱溶剂而造成膜及膜孔收缩,进而导致膜渗透性降低;在高于疏松剂分解温度且低于膜成分失效温度时使得残留的疏松剂加速分解产生大量气体(氨气、二氧化碳或盐酸气体),扩大了中空纤维复合纳滤膜的孔径从而提高其渗透性。综上,本发明中疏松型水相溶液及中空纤维复合纳滤膜的制备方法能够在不影响脱盐率的情况下提高中空纤维复合纳滤膜的水通量。

具体实施方式

[0030]

本发明中空纤维纳滤膜的通量和脱盐率的测试方法如下所示:

[0031]

将所制得的中空纤维纳滤膜在0.31mpa下用0.20%质量分数硫酸镁(mgso4)水溶液预压半个小时,测试中空纤维复合纳滤膜的水通量和脱盐性。

[0032]

水通量的计算公式如下所示:

[0033][0034]

其中,a=πdl(a-有效膜面积,单位为m2;d-膜丝的平均直径(外径),单位为m;l-膜丝的有效长度,单位为m);t-收集q体积产液所需的时间,单位为h;q-在t时间内收集的产液的体积,单位为l。

[0035]

膜的脱盐性计算方法如下所示:

[0036][0037]

其中,r-膜的脱盐率,cf-原液的电导率,单位为μs/cm;c

p

-产水的电导率,单位为μs/cm。

[0038]

以下的具体实施例对本发明进行了详细的描述,然而本发明并不限制于以下实施例。

[0039]

实施例1

[0040]

将碳酸氢铵溶于水,配置成质量分数为1.00%的碳酸氢铵水相溶液,再在碳酸氢铵水相溶液中加入哌嗪单体,使哌嗪单体在水相溶液中的质量分数为0.20%,最后搅拌形成疏松型多元胺水相溶液。

[0041]

实施例2

[0042]

将碳酸铵溶于水,配置成质量分数为5.00%的碳酸铵水相溶液,再在碳酸铵水相溶液中加入聚乙烯亚胺单体,使聚乙烯亚胺单体在水相溶液中的质量分数为2.00%,最后搅拌形成疏松型多元胺水相溶液。

[0043]

实施例3

[0044]

将碳酸氢铵溶于水,配置成质量分数为2.00%的碳酸氢铵水相溶液,再在碳酸氢铵水相溶液中加入间苯二胺单体,使间苯二胺单体在水相溶液中的质量分数为1.00%,最后搅拌形成疏松型多元胺水相溶液。

[0045]

实施例4

[0046]

将碳酸铵溶于水,配置成质量分数为4.00%的碳酸铵水相溶液,再在碳酸铵水相溶液中加入对苯二胺单体,使对苯二胺单体在水相溶液中的质量分数为1.50%,最后搅拌形成疏松型多元胺水相溶液。

[0047]

实施例5

[0048]

将碳酸氢铵溶于水,配置成质量分数为1.00%的碳酸氢铵水相溶液,再在碳酸氢铵水相溶液中加入哌嗪单体,使哌嗪单体在水相溶液中的质量分数为2.00%,最后搅拌形成疏松型多元胺水相溶液。

[0049]

实施例6

[0050]

将碳酸铵溶于水,配置成质量分数为1.00%的碳酸铵水相溶液,再在碳酸铵水相溶液中加入聚乙烯亚胺单体,使聚乙烯亚胺单体在水相溶液中的质量分数为0.80%,最后搅拌形成疏松型多元胺水相溶液。

[0051]

实施例7

[0052]

将碳酸氢铵溶于水,配置成质量分数为3.00%的碳酸氢铵水相溶液,再在碳酸氢铵水相溶液中加入对苯二胺单体,使对苯二胺单体在水相溶液中的质量分数为0.20%,最后搅拌形成疏松型多元胺水相溶液。

[0053]

实施例8(对比例1)

[0054]

采用聚酰胺中空纤维超滤基膜(截留分子量≈30000-50000),将基膜加入至氢氧化钠溶液(ph=8-12)中浸泡。配置质量分数为0.20%的哌嗪单体水相溶液。再配置质量分数为0.10%的对苯二甲酰氯有机相溶液,其中溶剂为戊烷。将碱液洗净的基膜先放入哌嗪单体水相溶液中,保持1分钟。再将基膜从该哌嗪单体水相溶液取出,竖直悬挂1分钟。然后

将基膜浸入对苯二甲酰氯有机相溶液中1分钟,再将基膜从对苯二甲酰氯有机相溶液中提出,先放入50℃的一号鼓风干燥箱中保持10分钟,再转入100℃的二号鼓风干燥箱中保持5分钟,最后经过水洗后获得中空纤维复合纳滤膜。

[0055]

在25℃,0.31mpa压力下,以0.20%质量分数硫酸镁(mgso4)水溶液为测试水样,测试膜丝的分离性能,所得结果如下:纳滤膜丝的脱盐率为98.7%,水通量为13.1l/m2h。

[0056]

实施例9(对比例2)

[0057]

采用聚丙烯腈聚酰胺中空纤维超滤基膜(截留分子量≈30000-50000),将基膜加入至氢氧化钠溶液(ph=8-12)中浸泡。配置质量分数为2.00%的聚乙烯亚胺水相溶液。再配置质量分数为0.50%的间苯二甲酰氯有机相溶液,其中溶剂为己烷。将碱液洗净的基膜先放入聚乙烯亚胺水相溶液中,保持10分钟。再将基膜从该聚乙烯亚胺水相溶液取出,竖直悬挂10分钟。然后将基膜浸入间苯二甲酰氯有机相溶液中8分钟,再将基膜从间苯二甲酰氯有机相溶液中提出,先放入90℃的一号鼓风干燥箱中保持20分钟,再转入140℃的二号鼓风干燥箱中保持10分钟,最后经过水洗后获得中空纤维复合纳滤膜。

[0058]

在25℃,0.31mpa压力下,以0.20%质量分数硫酸镁(mgso4)水溶液为测试水样,测试膜丝的分离性能,所得结果如下:纳滤膜丝的脱盐率为96.6%,水通量为18.3l/m2h。

[0059]

实施例10

[0060]

采用聚酰胺中空纤维超滤基膜(截留分子量≈30000-50000),将基膜加入至氢氧化钠溶液(ph=8-12)中浸泡。配置如实施例1中的疏松型多元胺水相溶液。再配置质量分数为0.10%的对苯二甲酰氯有机相溶液,其中溶剂为戊烷。将碱液洗净的基膜先放入疏松型多元胺水相溶液中,保持1分钟。再将基膜从该疏松型多元胺水相溶液取出,竖直悬挂1分钟。然后将基膜浸入对苯二甲酰氯有机相溶液中1分钟,再将基膜从对苯二甲酰氯有机相溶液中提出,先放入50℃的一号鼓风干燥箱中保持10分钟,再转入100℃的二号鼓风干燥箱中保持5分钟,最后经过水洗后获得中空纤维复合纳滤膜。

[0061]

在25℃,0.31mpa压力下,以0.20%质量分数硫酸镁(mgso4)水溶液为测试水样,测试膜丝的分离性能,所得结果如下:纳滤膜丝的脱盐率为95.8%,水通量为29.3l/m2h。

[0062]

实施例11

[0063]

采用聚丙烯腈聚酰胺中空纤维超滤基膜(截留分子量≈30000-50000),将基膜加入至氢氧化钠溶液(ph=8-12)中浸泡。配置如实施例2中的疏松型多元胺水相溶液。再配置质量分数为0.50%的间苯二甲酰氯有机相溶液,其中溶剂为己烷。将碱液洗净的基膜先放入疏松型多元胺水相溶液中,保持10分钟。再将基膜从该疏松型多元胺水相溶液取出,竖直悬挂10分钟。然后将基膜浸入间苯二甲酰氯有机相溶液中8分钟,再将基膜从间苯二甲酰氯有机相溶液中提出,先放入90℃的一号鼓风干燥箱中保持20分钟,再转入140℃的二号鼓风干燥箱中保持10分钟,最后经过水洗后获得中空纤维复合纳滤膜。

[0064]

在25℃,0.31mpa压力下,以0.20%质量分数硫酸镁(mgso4)水溶液为测试水样,测试膜丝的分离性能,所得结果如下:纳滤膜丝的脱盐率为94.9%,水通量为38.6l/m2h。

[0065]

实施例12

[0066]

采用聚砜中空纤维超滤基膜(截留分子量≈30000-50000),将基膜加入至氢氧化钠溶液(ph=8-12)中浸泡。配置如实施例3中的疏松型多元胺水相溶液。再配置质量分数为0.20%的均苯三甲酰氯有机相溶液,其中溶剂为环己烷。将碱液洗净的基膜先放入疏松型

多元胺水相溶液中,保持5分钟。再将基膜从该疏松型多元胺水相溶液取出,竖直悬挂5分钟。然后将基膜浸入均苯三甲酰氯有机相溶液中4分钟,再将基膜从均苯三甲酰氯有机相溶液中提出,先放入60℃的一号鼓风干燥箱中保持15分钟,再转入120℃的二号鼓风干燥箱中保持7分钟,最后经过水洗后获得中空纤维复合纳滤膜。

[0067]

在25℃,0.31mpa压力下,以0.20%质量分数硫酸镁(mgso4)水溶液为测试水样,测试膜丝的分离性能,所得结果如下:纳滤膜丝的脱盐率为98.1%,水通量为27.8l/m2h。

[0068]

实施例13

[0069]

采用聚偏氟乙烯中空纤维超滤基膜(截留分子量≈30000-50000),将基膜加入至氢氧化钠溶液(ph=8-12)中浸泡。配置如实施例4中的疏松型多元胺水相溶液。再配置质量分数为0.40%的对苯二甲酰氯有机相溶液,其中溶剂为庚烷。将碱液洗净的基膜先放入疏松型多元胺水相溶液中,保持8分钟。再将基膜从该疏松型多元胺水相溶液取出,竖直悬挂7分钟。然后将基膜浸入对苯二甲酰氯有机相溶液中6分钟,再将基膜从对苯二甲酰氯有机相溶液中提出,先放入80℃的一号鼓风干燥箱中保持15分钟,再转入130℃的二号鼓风干燥箱中保持8分钟,最后经过水洗后获得中空纤维复合纳滤膜。

[0070]

在25℃,0.31mpa压力下,以0.20%质量分数硫酸镁(mgso4)水溶液为测试水样,测试膜丝的分离性能,所得结果如下:纳滤膜丝的脱盐率为98.1%,水通量为26.4l/m2h。

[0071]

实施例14

[0072]

采用聚偏氟乙烯中空纤维超滤基膜(截留分子量≈30000-50000),将基膜加入至氢氧化钠溶液(ph=8-12)中浸泡。配置如实施例5中的疏松型多元胺水相溶液。再配置质量分数为0.50%的对苯二甲酰氯有机相溶液,其中溶剂为戊烷。将碱液洗净的基膜先放入疏松型多元胺水相溶液中,保持10分钟。再将基膜从该疏松型多元胺水相溶液取出,竖直悬挂1分钟。然后将基膜浸入对苯二甲酰氯有机相溶液中1分钟,再将基膜从对苯二甲酰氯有机相溶液中提出,先放入90℃的一号鼓风干燥箱中保持20分钟,再转入100℃的二号鼓风干燥箱中保持5分钟,最后经过水洗后获得中空纤维复合纳滤膜。

[0073]

在25℃,0.31mpa压力下,以0.20%质量分数硫酸镁(mgso4)水溶液为测试水样,测试膜丝的分离性能,所得结果如下:纳滤膜丝的脱盐率为95.8%,水通量为33.2l/m2h。

[0074]

实施例15

[0075]

采用聚偏氟乙烯中空纤维超滤基膜(截留分子量≈30000-50000),将基膜加入至氢氧化钠溶液(ph=8-12)中浸泡,洗出基膜内部的油溶性杂质,待用。配置如实施例6中的疏松型多元胺水相溶液。再配置质量分数为0.30%的间苯二甲酰氯有机相溶液,其中溶剂为环己烷。将碱液洗净的基膜先放入疏松型多元胺水相溶液中,保持1分钟。再将基膜从该疏松型多元胺水相溶液取出,竖直悬挂5分钟。然后将基膜浸入对苯二甲酰氯有机相溶液中6分钟,再将基膜从对苯二甲酰氯有机相溶液中提出,先放入50℃的一号鼓风干燥箱中保持18分钟,再转入100℃的二号鼓风干燥箱中保持5分钟,最后经过水洗后获得中空纤维复合纳滤膜。

[0076]

在25℃,0.31mpa压力下,以0.20%质量分数硫酸镁(mgso4)水溶液为测试水样,测试膜丝的分离性能,所得结果如下:纳滤膜丝的脱盐率为94.6%,水通量为40.3l/m2h。

[0077]

实施例16

[0078]

采用聚丙烯腈中空纤维超滤基膜(截留分子量≈30000-50000),将基膜加入至氢

氧化钠溶液(ph=8-12)中浸泡,洗出基膜内部的油溶性杂质,待用。配置如实施例7中的疏松型多元胺水相溶液。再配置质量分数为0.10%的均苯三甲酰氯有机相溶液,其中溶剂为庚烷。将碱液洗净的基膜先放入疏松型多元胺水相溶液中,保持4分钟。再将基膜从该疏松型多元胺水相溶液取出,竖直悬挂7分钟。然后将基膜浸入对苯二甲酰氯有机相溶液中6分钟,再将基膜从对苯二甲酰氯有机相溶液中提出,先放入80℃的一号鼓风干燥箱中保持20分钟,再转入140℃的二号鼓风干燥箱中保持4分钟,最后经过水洗后获得中空纤维复合纳滤膜。

[0079]

在25℃,0.31mpa压力下,以0.20%质量分数硫酸镁(mgso4)水溶液为测试水样,测试膜丝的分离性能,所得结果如下:纳滤膜丝的脱盐率为97.1%,水通量为27.3l/m2h。

[0080]

其中,实施例1-7为疏松型多元胺水相溶液的制备过程及方法;实施例8-16为中空纤维复合纳滤膜制备以及测试结果,测试结果如表1所示。

[0081]

表1.疏松剂对中空纤维复合纳滤膜性能的影响

[0082][0083]

以上所述,仅为本发明的一些具体实施方式。本发明的保护范围以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。