一种h型钢柱的分段施工方法

技术领域

1.本发明属于建筑工程技术领域,具体涉及一种h型钢柱的分段施工方法。

技术背景

2.随着建筑工程领域的发展,钢结构由于其自重轻、抗震性能较好的优势,在高层建筑中得到广泛的应用。在单层超高厂房施工过程中,超高钢柱往往是独立安装,且钢柱作为单层厂房的承重组件,其整体尺寸较大,单个钢柱重量大、长度长,运输与吊装不便,且容易引起构件变形,对后续施工造成影响。

3.对于超高钢柱,因为没有脚手架及安全网等设施的保护,在进行高空作业时存在较大的安全隐患。现有的施工方法中大多为在钢柱的翼缘板上设置吊耳进行吊装,吊装之后通过夹板及螺栓对上下两柱进行固定,同时通过缆风绳对上下柱的接触面进行校正,然而对于超高钢柱的空中对接,仅用缆风绳进行校正已经无法满足精度要求。因此,如何便捷、安全、精确地安装超高层钢柱成为了一个值得重点关注的问题。

技术实现要素:

4.本发明是为了解决上述问题,提供一种h型钢柱的分段施工方法。

5.本发明采用了以下技术方案:

6.一种h型钢柱的分段施工方法,所述h型钢柱包括两个平行设置的翼缘板和夹持在两块翼缘板之间、并于所述翼缘板垂直设置的腹板,该方法包括以下步骤:

7.s1.将待安装的h型钢柱分为3段;

8.s2.根据h型钢柱的安装位置,首先安装靠近地面的第一节钢柱;

9.s3.在第一节钢柱上方,安装第二节钢柱,并将安装完成的第一节钢柱和第二节钢柱焊接;

10.s4.在第二节钢柱外围设置操作平台;

11.s5.在第二节钢柱上方,安装第三节钢柱,并将安装完成的第二节钢柱和第三节钢柱焊接,形成完整的h型钢柱本体。

12.优选的,第一节钢柱长度根据基础埋深确定,第一节钢柱安装后柱顶面高出地面1-1.5m距离;第二节钢柱长度满足安装后其柱顶面高度高出施工中塔吊牛腿1-1.5m距离,余下为第三节钢柱长度。

13.优选的,每段钢柱的连接端均设置有耳板,所述耳板在各钢柱翼缘板的窄立面上相对设置,所述耳板上还开设有吊耳孔。

14.优选的,步骤s2中,第一节钢柱安装后,利用经纬仪检查垂直度,方法为:在第一节钢柱柱身相互垂直的两个侧面上,使用经纬仪分别照准单个侧面的顶线中心点和该侧面与地面相交线的中心点;所述单个侧面的顶线中心点在地面的投影,与该侧面与地面相交线的中心点间的差值h,不大于第一节钢柱高度h的千分之一,且h≤10mm。

15.优选的,步骤s3中,在第一节钢柱顶端安装第二节钢柱,保持相邻两根钢柱上设置

的耳板对齐,并利用连接板将耳板连接固定。

16.优选的,步骤s4中,所述操作平台包括三面包围所述第二节钢柱的顶端设置的底板和设置在底板周围的护栏,操作平台未包围的一侧即护栏开口正对所述h型钢柱的任一翼缘板,且该翼缘板与护栏之间的底板上还开设有盖板,所述盖板处设置爬梯连接地面;所述操作平台通过底板与翼缘板的窄立面间分别设置的拖杆固定在所述第二节钢柱上。

17.优选的,相邻两根钢柱的连接处,还设置有用于对h型钢柱各节间进行垂直和水平方向校正的千斤顶;所述千斤顶包括竖直千斤顶和水平千斤顶,所述水平千斤顶设置在h型钢柱的翼缘板外立面上,所述竖直千斤顶设置在腹板连接处。

18.优选的,所述水平千斤顶设置在l型托板上,所述l型托板连接固定于相邻两根钢柱中的下层钢柱的翼缘板上,所述水平千斤顶垂直于所述下层钢柱的外立面,并作用于相邻两根钢柱中的上层钢柱。

19.优选的,所述竖直千斤顶平行于所述h型钢柱轴线设置,且所述竖直千斤顶的上下两端分别设置一块一字型托板,所述一字型托板分别与相邻两根钢柱连接端的腹板连接。

20.优选的,步骤s3和s5中,焊接保证焊缝满焊。

21.本发明的有益效果在于:

22.与现有施工方法相比,本发明以分段施工代替了传统钢柱的整体施工,避免了由于钢柱重量大、长度长引起的运输、吊装不便与构件变形的施工问题,尤其适用于超高h型钢柱的安装。

23.本发明以结构简单、操作方便且安装快捷的操作平台及爬梯,取代传统脚手架进行钢柱的高空安装作业,为钢柱塔吊松钩、测量、钢梁安装及高强螺栓施工提供安全可靠的工作面,即可以实现钢柱的快速施工,还极大减少了施工人员的安全隐患。

24.本发明在传统的缆风绳校正方法中添加了千斤顶,实现对上下钢柱安装的精确控制,避免了因安装精度不满足要求带来的安全问题。

附图说明

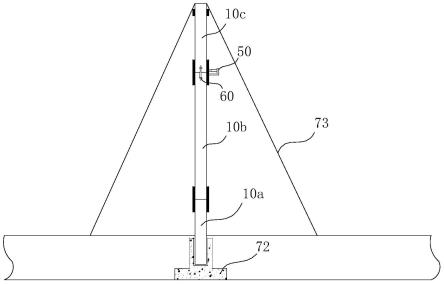

25.图1为本发明中第一节钢柱的安装示意图;

26.图2a、图2b、图2c分别为本发明中第一节钢柱、第二节钢柱、第三节钢柱上耳板的设置位置示意图;

27.图3为图2a中箭头方向的视图;

28.图4为图3中a-a’剖面图;

29.图5为耳板的结构示意图;

30.图6为耳板结构的爆炸图;

31.图7为第二节钢柱上搭设安装平台的示意图;

32.图8为安装平台的结构示意图;

33.图9为安装平台的结构示意图;

34.图10为第三节钢柱的施工示意图;

35.图11为第一节钢柱和第二节钢柱连接部位千斤顶的设置示意图;

36.图12为图11的俯视图。

37.图中标注符号的含义如下:

38.10-h型钢柱 10a-第一节钢柱 10b-第二节钢柱 10c-第三节钢柱

39.11-翼缘板 12-腹板

40.20-耳板 21-中心板 211-吊耳孔 22-连接板

41.30-操作平台 31-底板 311-拖杆 32-护栏 321-安全门 33-盖板

42.40-爬梯 41-踏板 42-梯梁 43-支撑件

43.50-水平千斤顶 51-l型托板

44.60-竖直千斤顶 61-一字型托板

45.71-塔吊 72-基础 73-缆风绳

具体实施方式

46.下面结合实施例对本发明的技术方案做出更为具体的说明:

47.实施例1:

48.某厂房主要用于测试、研究装备以及组装、运行系统,其建筑高度为37.35m,属于单层超高厂房。厂房内配备最大起重量为50.00吨的大吨位行车,且厂房内需放置大体积研究仪器。为满足厂房承载力高以及高度、跨度大的工作要求,整体厂房采用钢结构,主要构件类型为h型钢柱和钢梁。

49.其中h型钢柱的要求柱高为28.70m。采用本发明方法进行分段施工,如图1-12所示,步骤如下:

50.s1.首先根据基础杯口深度及运输和吊装要求将钢柱分为三段进行施工作业,其中综合考虑下部结构基础埋深和施工方便需求将首段钢柱长度缩减。首段钢柱为方便设备及人力的操作方便,柱顶高度设置为地面上1~1.5m左右。安装中,厂房中配备了行车,塔吊71上设置牛腿用于架设行车轨迹,第二节钢柱10b的长度根据牛腿及行车轨道高度确定,第二节钢柱10b安装后需保证其柱顶面高出牛腿1~1.5m距离,或者高出行车轨道0~0.5m距离;余下为第三节钢柱10c长度。则最终分段后的三节钢柱高度分别为:第一节钢柱10a 4.30m、第二节钢柱10b 14.49m、第三节钢柱10c 9.89m。其中第二节钢柱10b为最大单根构件,重量达9.60t,最大起重高度为31.00m。

51.每段钢柱的连接端均设置有耳板20,耳板20包括中心板21和夹持中心板21的两块连接板22,连接板22和中心板21上对应开设有螺孔用于安装紧固螺栓。所述耳板20在各钢柱翼缘板11的窄立面上相对设置,所述耳板20上还开设有吊耳孔211。实际使用中,由于吊装在连接板22安装前进行,吊耳孔211也可以直接使用中心板21上的螺孔。

52.s2.确定h型钢柱10的安装位置,首先安装靠近地面的第一节钢柱10a。第一节钢柱10a的安装精度很大程度上决定了整个h型钢柱10的安装精度,因此第一节钢柱10a的安装必须严格满足要求。

53.当各节钢柱运输完成后,进行第一节钢柱10a的测量放线及定位。将第一节钢柱10a与安装位置基础72处的渣土和浮锈清除干净后,将第一节钢柱10a与基础72对接,保持第一节钢柱10a各个方向位置准确,使柱底就位。保证柱中线与基础面上的中线对齐,轴线偏差应不大于2mm,少量偏差使用千斤顶和撬棍进行校正。位置校正结束后,使用螺栓将第一节钢柱10a与基础72上预埋锚栓进行固定连接。

54.柱底就位和柱底标高校正完成后,再利用经纬仪检查垂直度,方法为:在第一节钢

柱10a柱身相互垂直的两个侧面即翼缘板11和腹板12上,使用经纬仪分别照准单个侧面的顶线中心点与该侧面在地面相交线的中心点;单个侧面的顶线中心点在地面的投影位置与该侧面与地面相交线的中心点位置间的差值h,应不大于第一节钢柱10a高度h(即第一节钢柱10a全长)的千分之一,且h≤10mm。

55.s3.在第一节钢柱10a上方,安装第二节钢柱10b,并将安装完成的第一节钢柱10a和第二节钢柱10b焊接;

56.首先利用塔吊71等起吊装置将第二节钢柱10b与第一节钢柱10a对接,利用缆风绳73调整对接位置,对相邻两根钢柱的接口错位和中心轴线的对齐进行初校。

57.初校后设置耳板,具体为:钢柱对接完成后,将中心板21分别设置在第一节钢柱10a和第二节钢柱10b上,利用连接板22和紧固螺栓将中心板21和连接板22进行临时连接,使连接板22和中心板21之间可以松动调节。初校完成后,在相邻两根钢柱的连接处,在h型钢柱10的翼缘板11外立面上设置水平千斤顶50用于钢柱的水平位置校正,在h型钢柱10的腹板12连接处设置竖直千斤顶60,用于钢柱的标高校正。

58.其中,水平千斤顶50设置在与h型钢柱10的翼缘板11外立面连接固定的l型托板51上,l型托板51包括垂直于h型钢柱10的翼缘板11外立面的横板和平行于上述翼缘板11外立面的竖板,其中横板连接相邻两根钢柱中的下层钢柱即第一节钢柱10a的翼缘板11上,所述水平千斤顶50抵靠在竖板和翼缘板11外立面之间,并平行于横板,作用于相邻两根钢柱中的上层钢柱即第二节钢柱10b。

59.竖直千斤顶60设置在腹板12连接处。

60.竖直千斤顶60平行于h型钢柱10轴线设置,且所述竖直千斤顶60的上下两端分别设置一块一字型托板61,所述一字型托板61分别连接并垂直设置于相邻两根钢柱的腹板12外立面上。

61.初校后,钢柱尚处于可以松动调节状态,使用两台经纬仪配合对相邻两根钢柱的位置进行二次校正。方法具体为:两台经纬仪分别观测第二节钢柱10b的x、y两个方向,经纬仪架设观测角度不超过15度,先通过观测第二节钢柱10b上下中心轴线得到单节钢柱垂直度偏差值,根据偏差值指挥校正人员通过调整水平千斤顶50的伸缩量来校正第二节钢柱10b垂直度偏差。同时根据第一节钢柱柱10a顶标高偏差值、第二节钢柱10b的制作长度偏差值、相邻两钢柱间焊缝收缩值确定第二节钢柱10b的标高调整值。

62.当钢柱长于目标值时,需要进行降低处理,在钢柱安装前对钢柱的下端做相应的切除;当钢柱短于目标值时,需要进行调高处理,调整竖向千斤顶60来消除标高偏差。在调整钢柱长度的同时要保证钢柱的标高的调整量不超过

±

3mm。

63.当第二节钢柱10b校正完成后,将紧固螺栓拧紧,使连接板22和中心板21紧固在一起,并对第一节钢柱10a和第二节钢柱10b的接口位置进行满焊焊接。

64.s4.第二节钢柱安装完成后,在第二节钢柱10b外围设置操作平台30,为后续施工提供安全可靠的工作面。

65.如图8-9所示,操作平台30包括三面包围所述第二节钢柱10b的顶端设置的底板31和设置在底板31周围的护栏32,操作平台30未包围的一侧即护栏开口侧正对h型钢柱10的翼缘板11并设置安全门321,且该翼缘板11与护栏32之间的底板31上还开设有盖板33,盖板33处设置爬梯40连接地面;所述操作平台30通过底板31与翼缘板11的窄立面间分别设置的

拖杆311固定在所述第二节钢柱10b上。

66.爬梯40包括踏板41和设置在踏板41两侧的梯梁42,梯梁42平行于h型钢柱10长度方向设置,且每隔一定间距,梯梁42通过支撑件43与h型钢柱10固定连接,使爬梯40更加稳定。根据爬梯40的设置位置,踏板41可以为踏棍。

67.进一步的,护栏32还可以四面包围第二节钢柱10b,爬梯40仅通过盖板33深入操作平台30,使施工人员可以通过盖板33形成的通道口进入操作平台30。

68.s5.在第二节钢柱10b上方,安装第三节钢柱10c,第三节钢柱10c的安装与校正方法与第二节钢柱10b相同,不再赘述。

69.同样地,当第三节钢柱10c校正完成后,对第二节钢柱10b和第三节钢柱10c接口位置设置的连接板用高强螺栓彻底拧紧,并对接口位置进行焊接。最终形成完整的h型钢柱10本体。

70.实施例2

71.本实施例的安装及校正同实施例1,不同的是,一个施工段内包括多根h型钢柱。

72.此时,步骤s3和s5中,除了对单根h型钢柱10进行竖直和水平方向的校正,还要对一个施工段内的所有h型钢柱10的位置进行整体校正。

73.使用导链和缆风绳73调整各h型钢柱10间的垂直度来消除局部偏差,使用多台仪器对各h型钢柱10同时进行垂直度调整来消除整体偏差。

74.以步骤s3为例,施工区域内的全部h型钢柱10的第二节钢柱10b校正完成后,测量柱顶轴线及标高的偏差,偏差值达到规范要求时,依次进行h型钢柱10高强螺栓的终拧;螺栓终拧完成后,再次测量及整理轴线及标高的偏差,完成第二节钢柱10b的焊接。钢柱焊接完成后,第三次测量及整理柱顶的偏差数据,为第三节钢柱10c的安装测量校正提供依据。同样,步骤s5中第三节钢柱10c的安装及校正同本实施例中s3,最终完成多根h型钢柱10的整体校正。

75.以上实施方式仅用以说明本发明的技术方案,而并非对本发明的限制;尽管参照前述实施方式对本发明进行了详细的说明,本领域的普通技术人员应当理解:凡在本发明创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。