用于焊接气孔缺陷检测的x射线图像获取装置

技术领域

1.本实用新型涉及焊缝缺陷无损检测技术领域,特别是涉及一种用于焊接气孔缺陷检测的x射线图像获取装置。

背景技术:

2.焊接是现代工业中的一种材料加工技术,广泛应用于建筑、石油化工、航天、船舶等领域。由于苛刻条件和焊接技术等原因,焊接过程中会产生焊接缺陷,焊接缺陷会降低焊接工件的质量品质,并直接影响焊接工件的使用寿命,甚至导致严重安全事故。常见的焊接缺陷包括气孔、裂纹、未熔合、未焊透、夹渣等缺陷,不同的焊接缺陷对焊接件的结构强度和综合性能影响不同,气孔类缺陷的存在会使焊缝有效承载截面积减小以及导致应力集中,危害焊缝力学性能,因此,气孔是焊缝质量检测的重要内容。

3.常用的气孔缺陷无损检测技术主要有射线探伤检测、超声检测和显微镜照相法。其中,x射线检测由于其在数字图像中直观成像,并具有容易判断缺陷尺寸和内部位置的优点被广泛用于焊接缺陷检测。以x射线检测运用于管道对接焊缝缺陷检测为例,其工作原理为:将包括发射管的射线源置入管道内部,在管道的外部设置射线成像系统,所述射线成像系统与射线源分布在被检测焊缝的一对相对侧上;在相应的检测控制手段下,将生成的射线图像通过人工肉眼判断的方式、通过数字化图像处理系统自动识别的方式,最终获得关注目标(如气泡)在射线图像中的成像情况,达到焊缝焊接质量检测的目的。

4.x射线图像获取装置为x射线检测运用于焊缝质量检测时的前端设备,进一步优化x射线图像获取装置的结构设计,可进一步促进x射线检测在无损探伤技术领域的运用。

技术实现要素:

5.针对上述提出的进一步优化x射线图像获取装置的结构设计,可进一步促进x射线检测在无损探伤技术领域的运用的技术问题,本实用新型提供了一种用于焊接气孔缺陷检测的x射线图像获取装置。采用本方案提出的技术方案,方便准确判断射线源与射线探测器的相对位置、获取装置本身与焊缝的相对位置。

6.针对上述问题,本实用新型提供的用于焊接气孔缺陷检测的x射线图像获取装置通过以下技术要点来解决问题:用于焊接气孔缺陷检测的x射线图像获取装置,包括:射线发生装置,用于产生x射线;

7.射线探测装置,用于探测穿过被测物的x射线;

8.还包括第一驱动机构和第二驱动机构;

9.所述射线发生装置安装在第一驱动机构上,第一驱动机构用于改变射线发生装置在空间中的位置;

10.所述射线探测装置安装在第二驱动机构上,第二驱动机构用于改变射线探测装置在空间中的位置;

11.还包括摄像头,所述摄像头搭载于第二驱动机构上;

12.还包括电磁线圈及磁场检测装置,所述电磁线圈与磁场检测装置两者中,其中一者安装于第一驱动机构上,另一者安装于第二驱动机构上。

13.现有技术中,x射线运用于被测物上焊缝焊接质量检测的方式为:将射线发生装置与射线探测装置置于被测焊缝的一对相对侧上,利用穿过被测焊缝的x射线在射线探测装置上的直观反馈作为判别焊缝焊接质量的依据,其中,通过设置第一驱动机构和第二驱动机构,旨在改变射线发生装置、射线探测装置相对于焊缝的位置,以满足x射线能够穿过被测焊缝以及穿过后能够被射线探测装置所探测到的目的。射线发生装置的核心部件一般为射线管,射线探测装置可采用胶片等。

14.区别于现有技术,本方案设置为包括电磁线圈及磁场检测装置,旨在实现如下运用,以用于辅助判断本装置相对于被测焊缝的位置:在具体使用时,由于电磁线圈与磁场检测装置两者中,其中一者安装于第一驱动机构上,另一者安装于第二驱动机构上,这样,相对于第一驱动机构、第二驱动机构分别对射线发生装置与射线探测装置的作用,可运用为通过电磁线圈产生磁场,通过射线探测装置对所述磁场进行检测,从而获得电磁线圈与射线探测装置的相对位置,当运用为如电磁线圈安装于第二驱动机构上,在第二驱动机构的作用下电磁线圈与射线探测装置同步运动、磁场检测装置安装于第一驱动机构上,在第一驱动机构的作用下磁场检测装置与射线发生装置同步运动时,通过电磁线圈与磁场检测装置的相对位置反应射线探测装置与射线发生装置的相对位置。同时作为本领域技术人员,现有技术中,第一驱动机构和第二驱动机构上包括动作部件和固定部件,以上示例的运用方式为优选方式,即安装在动作部件上,所述两者中的任意一者或两者也可安装在固定部件上,通过如射线探测装置、射线发生装置安装于动作部件上;任意一者或两者所在固定部件与对应动作部件的相对位置,间接获得射线探测装置与射线发生装置的相对位置。

15.进一步的,本方案设置为还包括摄像头,可利用所述摄像头所采集到的图像判断射线探测装置相对于被测焊缝的位置,这样,当利用摄像头实现射线探测装置相对于焊缝的定位后再通过电磁线圈与磁场检测装置获得射线探测装置与射线发生装置的相对位置,即可很好的实现x射线在焊缝焊接质量检测上的运用。考虑到如在管道焊缝检测上的运用,在本领域中一般将射线发生装置设置在管道的内侧,将射线探测装置设置在管道的外侧,如同时射线发生装置需要支撑在杆状物(以下提及的横向臂)上,考虑到补光、横向臂的受力等,将摄像头安装于第二驱动机构上,这样不仅可简化摄像系统的结构设计,同时可减小因为横向臂弯曲对检测带来的影响。

16.更进一步的技术方案为:

17.作为第一驱动机构的设置方式,设置为:所述第一驱动机构包括挂架,所述挂架包括竖向臂及安装在竖向臂上的横向臂,所述横向臂上安装有沿着横向臂长度方向位置可调的横移座,所述射线发生装置安装于横移座上;

18.所述两者中,安装于第一驱动机构上的一者安装于横移座上;

19.所述横向臂在竖向臂长度方向位置可调。本方案在具体使用时,可通过竖向臂的顶端完成第一驱动机构在使用环境下的安装,通过横向臂在竖向臂上的位置调节射线发生装置的高度,通过横移座在横向臂长度方向的位置调节射线发生装置在水平方向的位置。这样,当被测管道固定后,横向臂相对于竖向臂移动即可调整射线发生装置在管道径向方向的位置,通过横移座相对于横向臂运动即可调整射线发生装置在管道轴线方向的位置。

配合一下提供的利用第一轨道支撑座体、利用第二轨道支撑支撑架,且被运用为第一轨道的延伸方向平行于横向臂、第二轨道的延伸方向与第一轨道向垂直,在管道与轴线平行于横向臂长度方向的方式支撑于支撑架上后,且支撑架上管座具有驱动管道绕管道轴线旋转的驱动组件时,即可使得本装置对管道上不同位置的对接焊缝均具有全面的x射线缺陷检测能力:第二驱动机构在第一轨道上移动、横移座在横向臂上移动满足管道不同轴向位置的焊缝检测需要;支撑架在第二导轨上移动用于满足x射线图像获取的间距需求;横向臂沿着竖向臂运动、第一升降座沿着立架运动用于满足检测位置调整需求。

20.进一步的,为方便将横向臂嵌入管道中,设置为所述挂架挂设在滑轨上,所述滑轨的延伸方向与横向臂的延伸方向相同,这样,当管道支撑于管座上后,通过挂架沿着滑轨滑动,即可使得横向臂由管道的一端嵌入管道中;实现横向臂由管道中移除反方向滑动挂架即可。

21.作为第一驱动机构更为优选的方案,设置为:所述横向臂的一端通过第二升降座安装于竖向臂上;

22.还包括用于对横向臂的另一端提供支撑的支撑装置。本方案提供了一种具体的横向臂在竖向臂上的安装形式,区别于现有技术,本方案中设置为还包括支撑装置,这样,在需要定位射线发生装置时,通过所述支撑装置支撑横向臂的另一端,此时横向臂不再为现有技术中常见的悬臂梁,可通过减小横向臂在使用时的下坠量或晃动,提高射线发生装置相对于焊缝的位置精度。

23.为适应横向臂在竖向臂上的不同位置,设置为:所述支撑装置包括上侧开口、呈u型的支撑座;支撑装置还包括用于驱动支撑座升降的升降装置;

24.所述横向臂可由支撑座的侧面嵌入并支撑于支撑座的内侧。本方案中,所述升降装置用于匹配横向臂在竖向臂上的位置改变,以使得不同高度的横向臂均能够被支撑座所支撑;所述支撑座的具体形式旨在实现:可通过支撑座的底板顶侧和侧板内侧面为横向臂的端部提供约束,以达到更好的下坠量、晃动防护效果。呈u型的支撑座形式旨在实现:通过升降装置调节支撑座的高度,由横向臂的下方完成支撑座与横移座的配合。

25.作为第二驱动机构的具体实现形式,设置为:所述第二驱动机构包括立架,所述立架上安装有沿着立架长度方向位置可调的第一升降座,所述射线探测装置安装于第一升降座上;

26.所述两者中,安装于第二驱动机构上的一者安装于第一升降座上;

27.所述摄像头安装于第一升降座上;

28.所述立架通过座体支撑于第一轨道上。本方案中,可在第一升降座上设置安装板,安装于第二驱动机构上的一者、摄像头、射线探测装置均安装在所述安装板上。

29.作为一种可一定程度实现x射线防护的技术方案,设置为:还包括固定于座体上的保护罩,所述保护罩为单面敞口的箱体式结构,保护罩上的敞口面位于射线探测装置的射线入射侧。本方案中,所述保护罩的单面敞口侧即为射线探测装置面相射线发生装置的一侧,所述保护罩用于实现x射线隔离防护。

30.现有技术中,考虑到管道的特殊用途,如本方案运用于材质可被磁化的管道焊缝检测时,所述电磁线圈工作可能会导致管道被磁化,这样,即使x射线图像获取过程中电磁线圈已断电,相应磁场亦可能导致射线发生装置内的电子束发生偏转,最终使得x射线的方

向偏离设定方向,造成x射线图像获取质量下降,针对以上问题,设置为:所述电磁线圈安装于第二驱动机构上;射线探测装置安装于第一驱动机构上。采用本方案,通过增加电磁线圈与管道的距离、改变磁感线在管道侧壁上的分布,可尽可能弱化电磁线圈工作时可能对管道磁化的作用。考虑到磁场对电子束的影响,本方案在具体使用时,先利用电磁线圈、磁场检测装置完成本装置与管道的定位,而后关闭电磁线圈再进行x射线图像采集。

31.更为完善的,设置为:还包括用于支撑被测物的支撑架,所述支撑架可通过底侧的滚轮支撑于第二轨道上且可沿着第二轨道移动;

32.还包括顶升装置,所述顶升装置用于对支撑架上被测物进行顶升,被测物在顶升装置的作用下,可在以下两个状态之间进行切换:

33.状态一:支撑于支撑架上;

34.状态二:支撑于顶升装置上。本方案中设置为包括滚轮和第二轨道,旨在获得被测管道能够随支撑架沿着第二轨道移动的结构基础。区别于现有技术,本方案中设置为还包括顶升装置,使得被测管道能够脱离于支撑架,避免滚轮在第二轨道上运动给管道位置不确定性带来的影响,以提高测试过程中管道的位置稳定性。

35.作为一种更为具体的支撑架形式,设置为:还包括用于支撑被测物的支撑架,所述支撑架可通过底侧的滚轮支撑于第二轨道上且可沿着第二轨道移动;

36.所述支撑架上设置有管座,所述管座为上侧敞口的弧形板状,所述弧形板的周长小于二分之一完整圆环;

37.所述弧形板的内侧设置有多个沿弧形板周向方向排布的支撑辊,各支撑辊均可绕自身轴线转动;所述支撑辊的轴线与所述弧形板轴线平行,所述支撑辊中,部分或全部支撑辊上连接有驱动组件,所述驱动组件用于驱动与之连接的支撑辊转动;

38.所述管座的数量大于或等于二,全部管座排列在一条直线上,所述直线为任意管座的轴线,各管座上均安装有支撑辊。本方案中,所述管座通过各自上的支撑辊完成对管道的支撑,同时设置所述驱动组件,以实现:在全部或部分支撑辊转动的过程中,带动管道转动,以使得管道周向方向上不同位置的焊缝能够暴露在x射线图像作用区域内。

39.作为一种可对包括支撑辊的管座上管道进行顶升,以在利用所述支撑辊、滚轮完成管道周向方向不同位置在x射线下的暴露情况、管道位置调整后,利用顶升装置进一步稳定管道位置的技术方案,设置为:还包括顶升装置,所述顶升装置用于对支撑架上被测物进行顶升,被测物在顶升装置的作用下,可在以下两个状态之间进行切换:

40.状态一:支撑于支撑架上;

41.状态二:支撑于顶升装置上;

42.所述顶升装置的数量大于或等于二;

43.顶升装置包括顶升杆及安装在顶升杆上方的托板,所述托板为轴线与所述直线平行的弧形板,所述托板在顶升杆的作用下,可运动至:托板的轴线与所述直线共线;

44.所述托板沿着所述直线排布。本方案在具体运用时,根据需要,完成支撑架在第二轨道上的位置调整以及管道转动调整后,即利用顶升装置支撑管道,避免管道在本装置工作过程中转动或沿着第二轨道滑动。在具体实施时,所述顶升装置的顶升杆可采用油压缸、气缸的活塞杆,顶升装置的下端作用于安装本装置的基础上,上端连接所述托板即可。

45.本实用新型具有以下有益效果:

46.区别于现有技术,本方案设置为包括电磁线圈及磁场检测装置,旨在实现如下运用,以用于辅助判断本装置相对于被测焊缝的位置:在具体使用时,由于电磁线圈与磁场检测装置两者中,其中一者安装于第一驱动机构上,另一者安装于第二驱动机构上,这样,相对于第一驱动机构、第二驱动机构分别对射线发生装置与射线探测装置的作用,可运用为通过电磁线圈产生磁场,通过射线探测装置对所述磁场进行检测,从而获得电磁线圈与射线探测装置的相对位置。

47.进一步的,本方案设置为还包括摄像头,可利用所述摄像头所采集到的图像判断射线探测装置相对于被测焊缝的位置,这样,当利用摄像头实现射线探测装置相对于焊缝的定位后再通过电磁线圈与磁场检测装置获得射线探测装置与射线发生装置的相对位置,即可很好的实现x射线在焊缝焊接质量检测上的运用。

附图说明

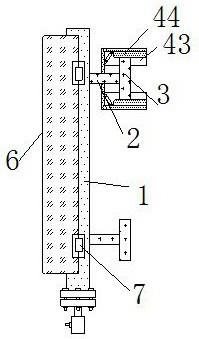

48.图1 为本方案所述的用于焊接气孔缺陷检测的x射线图像获取装置一个具体实施例的侧视图;

49.图2为本方案所述的用于焊接气孔缺陷检测的x射线图像获取装置一个具体实施例中,第一驱动机构的局部结构主视图;

50.图3为本方案所述的用于焊接气孔缺陷检测的x射线图像获取装置一个具体实施例中,支撑装置的侧视图;

51.图4为本方案所述的用于焊接气孔缺陷检测的x射线图像获取装置一个具体实施例中,第一升降座位置的主视图;

52.图5为本方案所述的用于焊接气孔缺陷检测的x射线图像获取装置一个具体实施例中,支撑架部分的主视图。

53.附图中的附图标记分别为:1、立架,11、第一升降座,12、安装板,13、射线探测装置,14、摄像头,15、电磁线圈,2、保护罩,3、座体,4、第一轨道,5、挂架,51、竖向臂,52、横向臂,53、横移座,54、第二升降座,55、磁场检测装置,56、支撑装置,57、升降装置,58、支撑座,6、射线发生装置,7、管座,71、支撑辊,8、第二轨道,9、支撑架,10、顶升装置,101、托板。

具体实施方式

54.下面结合实施例对本实用新型作进一步的详细说明,但是本实用新型不仅限于以下实施例:

55.实施例1:

56.如图1至图5所示,用于焊接气孔缺陷检测的x射线图像获取装置,包括:射线发生装置6,用于产生x射线;

57.射线探测装置13,用于探测穿过被测物的x射线;

58.还包括第一驱动机构和第二驱动机构;

59.所述射线发生装置6安装在第一驱动机构上,第一驱动机构用于改变射线发生装置6在空间中的位置;

60.所述射线探测装置13安装在第二驱动机构上,第二驱动机构用于改变射线探测装置13在空间中的位置;

61.还包括摄像头14,所述摄像头14搭载于第二驱动机构上;

62.还包括电磁线圈15及磁场检测装置55,所述电磁线圈15与磁场检测装置55两者中,其中一者安装于第一驱动机构上,另一者安装于第二驱动机构上。

63.现有技术中,x射线运用于被测物上焊缝焊接质量检测的方式为:将射线发生装置6与射线探测装置13置于被测焊缝的一对相对侧上,利用穿过被测焊缝的x射线在射线探测装置13上的直观反馈作为判别焊缝焊接质量的依据,其中,通过设置第一驱动机构和第二驱动机构,旨在改变射线发生装置6、射线探测装置13相对于焊缝的位置,以满足x射线能够穿过被测焊缝以及穿过后能够被射线探测装置13所探测到的目的。射线发生装置6的核心部件一般为射线管,射线探测装置13可采用胶片等。

64.区别于现有技术,本方案设置为包括电磁线圈15及磁场检测装置55,旨在实现如下运用,以用于辅助判断本装置相对于被测焊缝的位置:在具体使用时,由于电磁线圈15与磁场检测装置55两者中,其中一者安装于第一驱动机构上,另一者安装于第二驱动机构上,这样,相对于第一驱动机构、第二驱动机构分别对射线发生装置6与射线探测装置13的作用,可运用为通过电磁线圈15产生磁场,通过射线探测装置13对所述磁场进行检测,从而获得电磁线圈15与射线探测装置13的相对位置,当运用为如电磁线圈15安装于第二驱动机构上,在第二驱动机构的作用下电磁线圈15与射线探测装置13同步运动、磁场检测装置55安装于第一驱动机构上,在第一驱动机构的作用下磁场检测装置55与射线发生装置6同步运动时,通过电磁线圈15与磁场检测装置55的相对位置反应射线探测装置13与射线发生装置6的相对位置。同时作为本领域技术人员,现有技术中,第一驱动机构和第二驱动机构上包括动作部件和固定部件,以上示例的运用方式为优选方式,即安装在动作部件上,所述两者中的任意一者或两者也可安装在固定部件上,通过如射线探测装置13、射线发生装置6安装于动作部件上;任意一者或两者所在固定部件与对应动作部件的相对位置,间接获得射线探测装置13与射线发生装置6的相对位置。

65.进一步的,本方案设置为还包括摄像头14,可利用所述摄像头14所采集到的图像判断射线探测装置13相对于被测焊缝的位置,这样,当利用摄像头14实现射线探测装置13相对于焊缝的定位后再通过电磁线圈15与磁场检测装置55获得射线探测装置13与射线发生装置6的相对位置,即可很好的实现x射线在焊缝焊接质量检测上的运用。考虑到如在管道焊缝检测上的运用,在本领域中一般将射线发生装置6设置在管道的内侧,将射线探测装置13设置在管道的外侧,如同时射线发生装置6需要支撑在杆状物(以下提及的横向臂52)上,考虑到补光、横向臂52的受力等,将摄像头14安装于第二驱动机构上,这样不仅可简化摄像系统的结构设计,同时可减小因为横向臂52弯曲对检测带来的影响。

66.实施例2:

67.本实施例在实施例1的基础上作进一步细化和完善:

68.作为第一驱动机构的设置方式,设置为:所述第一驱动机构包括挂架5,所述挂架5包括竖向臂51及安装在竖向臂51上的横向臂52,所述横向臂52上安装有沿着横向臂52长度方向位置可调的横移座53,所述射线发生装置6安装于横移座53上;

69.所述两者中,安装于第一驱动机构上的一者安装于横移座53上;

70.所述横向臂52在竖向臂51长度方向位置可调。本方案在具体使用时,可通过竖向臂51的顶端完成第一驱动机构在使用环境下的安装,通过横向臂52在竖向臂51上的位置调

节射线发生装置6的高度,通过横移座53在横向臂52长度方向的位置调节射线发生装置6在水平方向的位置。这样,当被测管道固定后,横向臂52相对于竖向臂51移动即可调整射线发生装置6在管道径向方向的位置,通过横移座53相对于横向臂52运动即可调整射线发生装置6在管道轴线方向的位置。配合一下提供的利用第一轨道4支撑座58体3、利用第二轨道8支撑支撑架9,且被运用为第一轨道4的延伸方向平行于横向臂52、第二轨道8的延伸方向与第一轨道4向垂直,在管道与轴线平行于横向臂52长度方向的方式支撑于支撑架9上后,且支撑架9上管座7具有驱动管道绕管道轴线旋转的驱动组件时,即可使得本装置对管道上不同位置的对接焊缝均具有全面的x射线缺陷检测能力:第二驱动机构在第一轨道4上移动、横移座53在横向臂52上移动满足管道不同轴向位置的焊缝检测需要;支撑架9在第二导轨上移动用于满足x射线图像获取的间距需求;横向臂52沿着竖向臂51运动、第一升降座11沿着立架1运动用于满足检测位置调整需求。

71.进一步的,为方便将横向臂52嵌入管道中,设置为所述挂架5挂设在滑轨上,所述滑轨的延伸方向与横向臂52的延伸方向相同,这样,当管道支撑于管座7上后,通过挂架5沿着滑轨滑动,即可使得横向臂52由管道的一端嵌入管道中;实现横向臂52由管道中移除反方向滑动挂架5即可。

72.作为第一驱动机构更为优选的方案,设置为:所述横向臂52的一端通过第二升降座54安装于竖向臂51上;

73.还包括用于对横向臂52的另一端提供支撑的支撑装置56。本方案提供了一种具体的横向臂52在竖向臂51上的安装形式,区别于现有技术,本方案中设置为还包括支撑装置56,这样,在需要定位射线发生装置6时,通过所述支撑装置56支撑横向臂52的另一端,此时横向臂52不再为现有技术中常见的悬臂梁,可通过减小横向臂52在使用时的下坠量或晃动,提高射线发生装置6相对于焊缝的位置精度。

74.为适应横向臂52在竖向臂51上的不同位置,设置为:所述支撑装置56包括上侧开口、呈u型的支撑座58;支撑装置56还包括用于驱动支撑座58升降的升降装置57;

75.所述横向臂52可由支撑座58的侧面嵌入并支撑于支撑座58的内侧。本方案中,所述升降装置用于匹配横向臂52在竖向臂51上的位置改变,以使得不同高度的横向臂52均能够被支撑座58所支撑;所述支撑座58的具体形式旨在实现:可通过支撑座58的底板顶侧和侧板内侧面为横向臂52的端部提供约束,以达到更好的下坠量、晃动防护效果。呈u型的支撑座58形式旨在实现:通过升降装置57调节支撑座58的高度,由横向臂52的下方完成支撑座58与横移座53的配合。

76.实施例3:

77.本实施例在实施例1的基础上作进一步细化和完善:

78.作为第二驱动机构的具体实现形式,设置为:所述第二驱动机构包括立架1,所述立架1上安装有沿着立架1长度方向位置可调的第一升降座11,所述射线探测装置13安装于第一升降座11上;

79.所述两者中,安装于第二驱动机构上的一者安装于第一升降座11上;

80.所述摄像头14安装于第一升降座11上;

81.所述立架1通过座体3支撑于第一轨道4上。本方案中,可在第一升降座11上设置安装板12,安装于第二驱动机构上的一者、摄像头14、射线探测装置13均安装在所述安装板12

上。

82.作为一种可一定程度实现x射线防护的技术方案,设置为:还包括固定于座体3上的保护罩2,所述保护罩2为单面敞口的箱体式结构,保护罩2上的敞口面位于射线探测装置13的射线入射侧。本方案中,所述保护罩2的单面敞口侧即为射线探测装置13面相射线发生装置6的一侧,所述保护罩2用于实现x射线隔离防护。

83.实施例4:

84.本实施例在实施例1的基础上作进一步细化和完善:

85.现有技术中,考虑到管道的特殊用途,如本方案运用于材质可被磁化的管道焊缝检测时,所述电磁线圈15工作可能会导致管道被磁化,这样,即使x射线图像获取过程中电磁线圈15已断电,相应磁场亦可能导致射线发生装置6内的电子束发生偏转,最终使得x射线的方向偏离设定方向,造成x射线图像获取质量下降,针对以上问题,设置为:所述电磁线圈15安装于第二驱动机构上;射线探测装置13安装于第一驱动机构上。采用本方案,通过增加电磁线圈15与管道的距离、改变磁感线在管道侧壁上的分布,可尽可能弱化电磁线圈15工作时可能对管道磁化的作用。考虑到磁场对电子束的影响,本方案在具体使用时,先利用电磁线圈15、磁场检测装置55完成本装置与管道的定位,而后关闭电磁线圈15再进行x射线图像采集。

86.实施例5:

87.本实施例在实施例1的基础上作进一步细化和完善:

88.更为完善的,设置为:还包括用于支撑被测物的支撑架9,所述支撑架9可通过底侧的滚轮支撑于第二轨道8上且可沿着第二轨道8移动;

89.还包括顶升装置10,所述顶升装置10用于对支撑架9上被测物进行顶升,被测物在顶升装置10的作用下,可在以下两个状态之间进行切换:

90.状态一:支撑于支撑架9上;

91.状态二:支撑于顶升装置10上。本方案中设置为包括滚轮和第二轨道8,旨在获得被测管道能够随支撑架9沿着第二轨道8移动的结构基础。区别于现有技术,本方案中设置为还包括顶升装置10,使得被测管道能够脱离于支撑架9,避免滚轮在第二轨道8上运动给管道位置不确定性带来的影响,以提高测试过程中管道的位置稳定性。

92.实施例6:

93.本实施例在实施例1的基础上作进一步细化和完善:

94.作为一种更为具体的支撑架9形式,设置为:还包括用于支撑被测物的支撑架9,所述支撑架9可通过底侧的滚轮支撑于第二轨道8上且可沿着第二轨道8移动;

95.所述支撑架9上设置有管座7,所述管座7为上侧敞口的弧形板状,所述弧形板的周长小于二分之一完整圆环;

96.所述弧形板的内侧设置有多个沿弧形板周向方向排布的支撑辊71,各支撑辊71均可绕自身轴线转动;所述支撑辊71的轴线与所述弧形板轴线平行,所述支撑辊71中,部分或全部支撑辊71上连接有驱动组件,所述驱动组件用于驱动与之连接的支撑辊71转动;

97.所述管座7的数量大于或等于二,全部管座7排列在一条直线上,所述直线为任意管座7的轴线,各管座7上均安装有支撑辊71。本方案中,所述管座7通过各自上的支撑辊71完成对管道的支撑,同时设置所述驱动组件,以实现:在全部或部分支撑辊71转动的过程

中,带动管道转动,以使得管道周向方向上不同位置的焊缝能够暴露在x射线图像作用区域内。

98.作为一种可对包括支撑辊71的管座7上管道进行顶升,以在利用所述支撑辊71、滚轮完成管道周向方向不同位置在x射线下的暴露情况、管道位置调整后,利用顶升装置10进一步稳定管道位置的技术方案,设置为:还包括顶升装置10,所述顶升装置10用于对支撑架9上被测物进行顶升,被测物在顶升装置10的作用下,可在以下两个状态之间进行切换:

99.状态一:支撑于支撑架9上;

100.状态二:支撑于顶升装置10上;

101.所述顶升装置10的数量大于或等于二;

102.顶升装置10包括顶升杆及安装在顶升杆上方的托板101,所述托板101为轴线与所述直线平行的弧形板,所述托板101在顶升杆的作用下,可运动至:托板101的轴线与所述直线共线;

103.所述托板101沿着所述直线排布。本方案在具体运用时,根据需要,完成支撑架9在第二轨道8上的位置调整以及管道转动调整后,即利用顶升装置10支撑管道,避免管道在本装置工作过程中转动或沿着第二轨道8滑动。在具体实施时,所述顶升装置10的顶升杆可采用油压缸、气缸的活塞杆,顶升装置10的下端作用于安装本装置的基础上,上端连接所述托板101即可。

104.以上内容是结合具体的优选实施方式对本实用新型作的进一步详细说明,不能认定本实用新型的具体实施方式只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的技术方案下得出的其他实施方式,均应包含在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。