1.本发明属于磁控溅射镀膜领域,尤其涉及一种用于长管整体镀膜的卧式磁控溅射设备。

背景技术:

2.磁控溅射作为一种重要的镀膜方法被广泛应用于材料表面强化、集成电路制造、光电行业等。由磁控溅射方法所制备出的薄膜具有膜层致密、均匀性好、膜基结合力高、沉积速率快等优点。磁控溅射技术是利用工作气体离子在电场的加速下,以高速轰击阴极靶材,从而使靶材表面原子或分子脱离靶材,沉积在工件表面形成薄膜,以改善工件的性能。

3.传统磁控溅射设备是利用夹具将工件放置在样品盘中,当工件两面均需要镀覆时则需要镀覆完一面后取出重新装夹,再次进行镀覆另一面,这一过程极大地增加了工作周期。现有磁控溅射设备不适配于长管件的镀覆,一是因为长管件长度尺寸较大,磁控溅射设备的腔室不足以容纳长管件;二是因为传统磁控溅射设备的靶材底座空间分布数量较少,所以对于长管件来说不能够镀覆出沿轴向元素均匀分布的薄膜。三是因为长管件传统磁控溅射镀膜设备不能在长管内表面进行镀膜。

技术实现要素:

4.本发明旨在解决长管工件的整体镀膜问题,由于长管工件尺寸较大,传统镀膜设备很难容纳长管工件,不能对长管件内部进行镀膜,并且所镀覆的薄膜均匀程度不佳。针对该问题,本发明提供了一种用于长管整体镀膜的卧式磁控溅射设备。

5.本发明采用如下技术方案来实现的:一种用于长管镀膜的卧式磁控溅射设备,包括壳体,该壳体具有一端开口的腔体,且腔体的长度为4.9~5.9m;其中,腔体内的底部在水平方向设置有长管支撑架,该长管支撑架的一端穿过壳体的开口端与传动装置连接;腔体的顶部沿其轴向设置有若干个靶座底盘,每个靶座底盘上均分布有多个靶座,每个靶座上均用于安装靶材,每个靶座底盘旁边均设置有用于更换靶材的腔门,靶座上设置有遮挡板,以遮挡靶材。

6.本发明进一步的改进在于,靶座底盘的数量为2~5个,每个靶座底盘含有1~6个靶座,用以镀覆合金及多层薄膜;靶座底盘连接外部电源,以调整镀膜电流。

7.本发明进一步的改进在于,长管支撑架包括平行设置的两个长轴以及分别套装在两个长轴的若干滚轮。

8.本发明进一步的改进在于,每个长轴上含2~5个滚轮,且每个长轴含3~6个阶梯,分别用于对滚轮一侧定位,滚轮另一侧用弹性挡圈。

9.本发明进一步的改进在于,工作时,长管工件放置在两个长轴之间,一个长轴与传动装置连接,与该长轴相连的滚轮作为主动轮向长管工件施力,使得长管工件发生自转,另

一个长轴作为从动轮对长管工件提供支撑作用。

10.本发明进一步的改进在于,传动装置包括自转电机和联轴器,自转电机的输出端通过联轴器与长管支撑架连接。

11.本发明进一步的改进在于,自转电机能够调节转速以适应不同薄膜的镀覆要求。

12.本发明进一步的改进在于,壳体的腔室设置有通气口,用于与分子泵相连接,以抽真空。

13.本发明进一步的改进在于,靶材为纯金属靶、合金靶或陶瓷靶。

14.本发明进一步的改进在于,腔体为圆筒状结构。

15.本发明具有如下有益的技术效果:由于本发明采用卧式筒状设计,并利用长管支撑架带动工件均匀旋转,其能够一次性在长管工件的所有表面均匀镀覆所需薄膜,极大程度缩短生产周期,降低生产成本,并且生产出均匀致密、性能优良的薄膜。本发明采用卧式设计,在腔体侧面设置腔门,能够高效地递送工件,使送件效率提升。

16.进一步,本发明沿腔体轴向均匀分布若干靶座底盘,解决沿工件轴向所镀覆薄膜元素含量不均匀问题,使得所镀覆薄膜性能优良。

17.进一步,本发明的靶座底部可连接直流、脉冲或射频电源,用以适配不同工艺条件,使其能够满足大多数工业生产的条件需求。

18.进一步,本发明采用滚轮直接支撑长管工件并带动工件旋转,可以均匀镀覆工件所有表面,与现有磁控设备相比,不需要再对工件进行装配,送入工件时操作便捷,从而降低不必要的操作时间。

附图说明

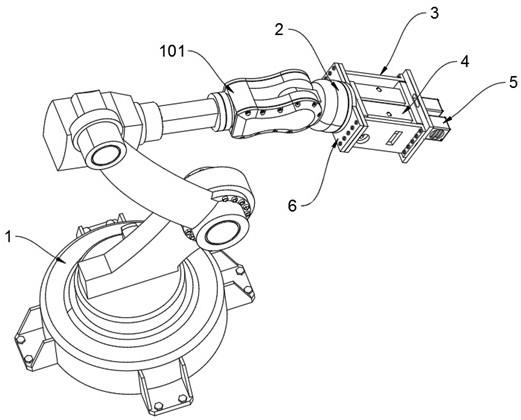

19.图1为磁控溅射设备纵截面示意图。

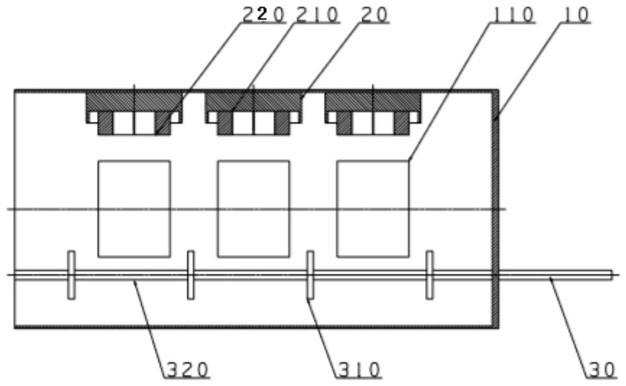

20.图2为磁控溅射设备左视图剖面图。

21.图3为磁控溅射设备靶座布置示意图。

22.附图标记说明:10-腔体,110-腔门,20-靶座底盘,210-靶座,220-遮挡板,30-长管支撑架,310-滚轮,320-长轴。

具体实施方式

23.以下结合附图对本发明做出进一步的说明。

24.如图1所示,为磁控溅射设备横截面示意图,该磁控磁控溅射设备包括腔体10、靶座底盘20和长管支撑架3。腔体10为圆筒状结构,长度为4.9~5.9m,优选为5m,包括3~6个腔门110,优选四个腔门,位于顶面的腔门110用于递送长管工件,其余三个位于侧面的腔门110用于更换所需靶材,靶材为纯金属靶、合金靶或陶瓷靶。腔体10设置有通气口与分子泵相连接,用以抽真空。

25.靶座底盘20位于腔体10内部,沿腔体10呈轴向分布,数量共计3个,靶座底盘20的底部与外接电源相连,针对不同电源要求分别连接直流、脉冲或射频电源等。靶座底盘20上容纳6个靶座210,用以镀覆合金及多层薄膜。靶座210上设置有遮挡板220,以遮挡靶材。

26.长管支撑架30位于腔体10内部,靶座底盘20下方,用以支撑长管工件来镀覆薄膜。

27.如图2所示,两列长管支撑架30呈对称分布,每列长管支撑架30由滚轮310,长轴320构成。每列长轴320含滚轮310为2~5个,优选4个,沿长轴320轴向均匀分布。滚轮320与长管工件直接接触,驱动长管工件匀速旋转,使长管工件所有表面均匀镀覆所需薄膜。

28.长轴320在腔体10外侧利用联轴器与电机相连接,利用电机调控长轴转速,进而间接控制长管工件转速。长轴320共含3~6个阶梯,优选5个,用于滚轮320定位,在另一侧利用弹性挡圈固定。不与电机相连接的长轴320作为从动轮仅用于支撑长管工件。

29.将长管工件送入腔体10后,电机带动长轴320旋转,长轴320上的滚轮310带动工件自转,从而在长管工件表面均匀镀覆薄膜。而沿腔体10纵向分布的靶座底盘20能够确保长管工件轴向上均匀镀覆薄膜。

30.以上具体实施方式仅表达了本发明的几种实施方式,不能够理解为对本发明专利范围的限制。因此,对于本领域的技术人员,在本发明的构思基础上做出的若干改变或调整均属于本发明的保护范围。所以本发明的保护范围应当以权利要求为准。

技术特征:

1.一种用于长管镀膜的卧式磁控溅射设备,其特征在于,包括壳体,该壳体具有一端开口的腔体(10),且腔体(10)的长度为4.9~5.9m;其中,腔体(10)内的底部在水平方向设置有长管支撑架(30),该长管支撑架(30)的一端穿过壳体的开口端与传动装置连接;传动装置包括自转电机和联轴器,自转电机的输出端通过联轴器与长管支撑架(30)连接;腔体(10)的顶部沿其轴向设置有若干个靶座底盘(20),每个靶座底盘(20)上均分布有多个靶座(210),每个靶座(210)上均可用于安装靶材,每个靶座底盘(20)旁边均设置有用于更换靶材的腔门(110),靶座(210)上设置有遮挡板(220),以遮挡靶材;靶座底盘(20)的数量为2~5个,每个靶座底盘(20)含有1~6个靶座(210),用以镀覆合金及多层薄膜;靶座底盘(20)连接外部电源,以调整镀膜电流;长管支撑架(30)包括平行设置的两个长轴(320)以及分别套装在两个长轴(320)的若干滚轮(310);每个长轴(320)上含2~5个滚轮(310),且每个长轴(320)含3~6个阶梯,分别用于对滚轮(310)一侧定位,滚轮(310)另一侧用弹性挡圈。2.根据权利要求1所述的一种用于长管镀膜的卧式磁控溅射设备,其特征在于,工作时,长管工件放置在两个长轴(320)之间,一个长轴(320)与传动装置连接,与该长轴(320)相连的滚轮(310)作为主动轮向长管工件施力,使得长管工件发生自转,另一个长轴(320)作为从动轮对长管工件提供支撑作用。3.根据权利要求1所述的一种用于长管镀膜的卧式磁控溅射设备,其特征在于,自转电机能够调节转速以适应不同薄膜的镀覆要求。4.根据权利要求1所述的一种用于长管镀膜的卧式磁控溅射设备,其特征在于,壳体的腔室(10)设置有通气口,用于与分子泵相连接,以抽真空。5.根据权利要求1所述的一种用于长管镀膜的卧式磁控溅射设备,其特征在于,靶材为纯金属靶、合金靶或陶瓷靶。6.根据权利要求1所述的一种用于长管镀膜的卧式磁控溅射设备,其特征在于,腔体(10)为圆筒状结构。

技术总结

本发明公开了一种用于长管整体镀膜的卧式磁控溅射设备,包括壳体,该壳体具有一端开口的腔体,且腔体的长度为4.9~5.9m;其中,腔体内的底部在水平方向设置有长管支撑架,该长管支撑架的一端穿过壳体的开口端与传动装置连接;腔体的顶部沿其轴向设置有若干个靶座底盘,每个靶座底盘上均分布有多个靶座,每个靶座上均可用于安装靶材,每个靶座底盘旁边均设置有用于更换靶材的腔门,靶座上设置有遮挡板,以遮挡靶材。所述磁控溅射设备在放入工件后,进行抽真空,启动电机并调节转速至指定值,进行镀膜。与传统镀膜设备相比,本发明所提供的磁控溅射设备能均匀镀覆长管类工件的所有表面,操作便捷,解决了现有磁控镀膜设备不适配于长管工件镀膜的问题。配于长管工件镀膜的问题。配于长管工件镀膜的问题。

技术研发人员:王志博 张恩永 张冉 彭浩茜 宋忠孝 张兰

受保护的技术使用者:王志博

技术研发日:2022.05.12

技术公布日:2022/7/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。