1.本发明涉及废弃资源回收利用技术领域,具体而言,涉及一种改性榍石及其制备方法和应用。

背景技术:

2.选择性还原烟气脱硝法(scr催化)是电力、钢铁、水泥等行业的燃煤锅炉用来进行烟气脱硝的主要方法。scr催化剂的主要组分为:五氧化二钒(主要活性成分),二氧化钛(载体),三氧化钨或三氧化钼(添加剂)。其中,二氧化钛的含量在一般80%~85%左右。脱硝原理为:在催化剂作用下,向温度约280~420℃的烟气中喷入氨,将no

x

还原成n2和h2o。

3.在理想状态下,脱硝催化剂可以长期使用。但是,由于实际运行过程复杂,下述多种因素都会导致催化剂活性降低、寿命缩短:(1)砷(as)、碱金属(主要是k、na)等引起的催化剂中毒;(2)催化剂的堵塞;(3)高温引起的烧结、活性组分挥发;(4)机械磨损。随着催化剂使用时间的增长,必需增加或者更换一层催化剂。在更换催化剂时,根据催化剂实际情况进行再生或废催化剂回收利用处理。

4.目前,废弃scr催化剂的处理方法包括:(1)填埋处理;(2)用作水泥原料或混凝料;(3)研磨后与煤混烧;(4)回收其中的有用金属材料。其中,第一种方案对环境影响较大,并且对资源来说属于浪费,虽然处理方法直接、简单,但是最不可取。对于第二和第三种方法,其经济效益低,并且过程复杂。与前三种方式相比,第四种方法是一种相对环保的处理方式。

5.现有技术中,主要通过分离提纯技术实现废scr催化剂中v2o5、wo3、tio2的分离回收,主要包括浸出和分离两个过程。其中,浸出工艺主要为酸浸、碱浸、盐浸或焙烧浸出,所得到的浸出液进一步分离、纯化后实现钒、钨、钛的分离回收利用。但是,该方法涉及到的具体回收工艺复杂,回收条件苛刻。

6.此外,钛白粉因具有吸油值高和遮盖力好等优点被广泛应用于涂料、油墨、造纸等领域。但是,钛白粉的成本较高。因此,现有技术中往往采用人工合成榍石和锌钡白等产品替代钛白粉使用。然而,人工合成榍石由于孔隙的存在导致其吸油值较低、遮盖力较差,无法满足在涂料中的应用。同时,锌钡白虽然具有较好的吸油值和遮盖力,但是因其组成中含有硫元素,往往会引起鼓泡,且应用容易受到限制。

7.有鉴于此,特提出本发明。

技术实现要素:

8.本发明的第一目的在于提供一种改性榍石的制备方法,该制备方法通过采用废弃scr催化剂作为原料制得改性榍石具有成本低廉的优点,并且避免了资源的浪费;同时,该制备方法通过采用特定的手段制得榍石并将其与改性剂混合进行改性,显著改善高了改性榍石的吸油值、遮盖力和白度。

9.本发明的第二目的在于提供一种改性榍石,该改性榍石具有成本低廉、吸油值高

以及遮盖力好等优点。

10.本发明的第三目的在于提供改性榍石在涂料、油墨、造纸、塑料、化纤和陶瓷中的应用。

11.为了实现本发明的上述目的,特采用以下技术方案:

12.本发明提供了一种改性榍石的制备方法,包括如下步骤:

13.(a)、将经过研磨的废弃scr催化剂与碱液混合后,进行反应,然后固液分离,得到滤渣;

14.废弃scr催化剂与碱液反应,能够脱除废弃scr催化剂中的钒,还能够脱除钨或钼。

15.所述滤渣中的主要成分为tio2(还含有少量的sio2和ca)。

16.在本发明一些具体的实施方式中,所述滤渣中的tio2的质量分数在97%以上,硅元素的质量分数低于3.00%,v元素的质量分数低于0.01%,w元素的质量分数或mo元素的质量分数低于0.10%。因此以该滤渣为原料所制得的产品不会对环境造成危害。

17.在本发明一些具体的实施例中,步骤(a)中,在所述固液分离得到所述滤渣的过程中,还得到了滤液,所述滤液中所含有的元素包括钒、钨和钼中的至少一种,因此可将所述滤液回收利用。

18.(b)、将钙源、硅源和步骤(a)中得到的所述滤渣混合后进行研磨,然后将经过所述研磨后的混合物料干燥后进行烧结,反应后得到榍石(即人工合成榍石);

19.其中,研磨形成了钛、钙、硅三种原料分割细化后的复合颗粒,这三种原料分布均匀,且研磨后复合颗粒的粒径小,这样有利于在高温固相法(烧结)中迅速反应生成榍石。

20.(c)、将步骤(b)中得到的所述榍石经过研磨后,与改性剂混合均匀,进行改性,得到改性榍石;

21.其中,步骤(c)中,所述改性剂包括硬脂酸、钛酸酯和铝酸酯中的至少一种。

22.本发明以废弃scr催化剂作为原料制得改性榍石,不仅成本低廉,而且还能够避免资源的浪费。

23.同时,该制备方法通过采用特定的手段制得榍石并将其与改性剂混合进行改性,制得了吸油值高、遮盖力好、白度高的改性榍石。

24.此外,该制备方法具有绿色无污染、操作简单、条件温和、适合大批量生产等优点,是一种综合利用废弃scr催化剂的高价值方法。

25.优选地,步骤(a)中,所述研磨为湿法研磨。

26.优选地,步骤(a)中,所述湿法研磨的过程中还加入了碱液;所述碱液包括氢氧化钠溶液和/或碳酸钠溶液。

27.加入碱液与所述废弃scr催化剂共同进行湿法研磨的目的是,除去所述废弃scr催化剂中的硅。这样在后续反应(除去混合物料中的钒、钨和钼中的至少一种)的过程中,能够减少形成具有黏结性特征的硅酸钠的数量,从而提高混合物料的固液分离(过滤)效率。从而提高了生产效率。

28.优选地,步骤(a)中,所述碱液的质量浓度为10%~20%;包括但不限于11%、12%、13%、14%、15%、16%、17%、18%、19%中的任意一者的点值或任意两者之间的范围值。

29.优选地,步骤(a)中,所述湿法研磨过程中的固液比(即废弃scr催化剂的质量与所

加入碱液的体积的比)为1∶3~8(包括但不限于4、5、6、7中的任意一者的点值或任意两者之间的范围值)。

30.采用上述固液比有利于提高研磨效率。

31.优选地,步骤(a)中,所述湿法研磨过程中的球料比为1∶1~5(包括但不限于2、3、4中的任意一者的点值或任意两者之间的范围值)。

32.球料比是指研磨过程中球与物料的重量比。采用上述范围的球料比,能够提高研磨效率。

33.在本发明一些具体的实施例中,步骤(a)中,所述研磨至d90粒径为1~5μm,包括但不限于2μm、3μm、4μm中的任意一者的点值或任意两者之间的范围值。

34.在本发明一些具体的实施例中,步骤(a)中,在所述研磨之前,所述废弃scr催化剂依次经过吹灰、洗涤和破碎。优选地,采用高压空气枪进行所述吹灰;采用水进行所述洗涤;所述破碎至废弃scr催化剂的粒度为1~2cm(包括但不限于1.2cm、1.4cm、1.6cm、1.8cm中的任意一者的点值或任意两者之间的范围值)。

35.在本发明一些具体的实施例中,步骤(a)中,在所述研磨之前,所述废弃scr催化剂中的tio2的质量分数不小于85%,包括但不限于85%、86%、87%、88%、89%、90%、91%、92%、93%、95%、97%、99%中的任意一者的点值或任意两者之间的范围值。

36.优选地,步骤(a)中,所述碱液包括氢氧化钠溶液和/或碳酸钠溶液;废弃scr催化剂与碱液反应,能够脱除废弃scr催化剂中的钒、钨和钼。

37.具体地,当碱液采用氢氧化钠溶液和/或碳酸钠溶液时,步骤(a)中的反应原理包括:

[0038]v2

o5 2naoh=2navo3 h2o;

[0039]

wo3 2naoh=na2wo4 h2o;

[0040]

moo3 2naoh=na2moo4 h2o;

[0041]v2

o5 na2co3=2navo3 co2↑

;

[0042]

wo3 na2co3=na2wo4 co2↑

;

[0043]

moo3 na2co3=na2moo4 co2↑

。

[0044]

优选地,所述碱液的质量浓度为40%~80%;包括但不限于45%、50%、55%、60%、65%、70%、75%中的任意一者的点值或任意两者之间的范围值。

[0045]

优选地,所述反应过程中混合物料的温度为60~120℃,所述反应的时间为1~6h,包括但不限于2h、3h、4h、5h中的任意一者的点值或任意两者之间的范围值。

[0046]

在本发明一些具体的实施例中,步骤(a)中,所述反应在反应釜中进行。

[0047]

在本发明一些具体的实施例中,步骤(a)中,所述固液分离的方法包括过滤法、离心分离法和压滤法中的至少一种,优选为离心分离法。优选地,在所述固液分离之后,还包括将滤渣进行洗涤的步骤;所述洗涤的次数为1~10次(包括但不限于2次、3次、4次、5次、6次、7次、8次、9次中的任意一者的点值或任意两者之间的范围值)。

[0048]

优选地,步骤(b)中,所述钙源包括重钙粉、碳酸钙和石灰石中的至少一种。

[0049]

优选地,所述钙源的粒径为1000~2000目;包括但不限于1200目、1400目、1500目、1600目、1800目中的任意一者的点值或任意两者之间的范围值。

[0050]

优选地,所述硅源包括白炭黑、硅灰、锆硅渣和粉煤灰中的至少一种。

[0051]

其中,硅灰又称为硅粉,也叫微硅粉,是工业电炉在高温熔炼工业硅及硅铁的过程中,随废气逸出的烟尘经特殊的捕集装置收集处理而成,其主要成分为二氧化硅。

[0052]

锆硅渣是生产氯氧化锆的工业废渣,其主要成分为二氧化硅和少量的锆类化合物。

[0053]

粉煤灰又称粉煤灰或烟灰,是指由燃料(主要是煤)燃烧过程中排出的微小灰粒。其主要成分包括二氧化硅、氧化铝和氧化铁等。

[0054]

优选地,所述硅源的d90粒径为1~5μm;包括但不限于2μm、3μm、4μm中的任意一者的点值或任意两者之间的范围值。

[0055]

在本发明一些具体的实施例中,步骤(b)中的反应原理包括:

[0056][0057][0058]

现有技术中,往往采用偏硅酸与碳酸钙、氧化钛混合煅烧,忽略了颗粒粒径分布、颗粒活性特征及颗粒间的配合作用,导致其在固相法烧成过程中,不得不选择较高的烧成温度以及较长的烧成时间,这将直接导致形成榍石的纯度不够,以及形成榍石晶体的粒径不佳。主要体现在制得的产品硬度大,颗粒烧结成团块状,无法进行高性能颜料的加工。而本发明通过采用特定种类的硅源和钙源,并通过控制反应前(烧结前)各原料的粒度,解决了上述问题,提高了烧结后所得的榍石的分散性和纯度,并且烧结温度更低,烧结时间更短。

[0059]

优选地,步骤(b)中,在所述研磨过程的混合物料中,所述滤渣中的钛元素、所述钙源中的钙元素和所述硅源中的硅元素的摩尔比为1∶1~3(还可以选择1.2、1.5、1.8、2、2.2、2.5或2.8)∶1~3(还可以选择1.2、1.5、1.8、2、2.2、2.5或2.8)。

[0060]

优选地,步骤(b)中,所述研磨为湿法研磨。更优选地,所述湿法研磨过程中所加入的液体包括水和/或分散剂。其中,所述分散剂可以采用任意地、常规的、能够通过购买获得的分散剂。

[0061]

优选地,所述湿法研磨过程中的料浆的固含量为50%~70%;包括但不限于53%、55%、58%、60%、63%、65%、68%中的任意一者的点值或任意两者之间的范围值。

[0062]

优选地,所述研磨的时间为3~5h,包括但不限于3.5h、4h、4.5h中的任意一者的点值或任意两者之间的范围值。

[0063]

在本发明一些具体的实施例中,步骤(b)中,所述湿法研磨过程中所用的研磨介质为高纯锆珠(又称95锆珠、tzp锆珠)和/或硅酸锆珠(又称65锆珠);所述湿法研磨过程中所用的研磨介质的粒径为0.5~1mm(包括但不限于0.6mm、0.7mm、0.8mm、0.9mm中的任意一者的点值或任意两者之间的范围值);所述研磨过程中的转速为1300~1800r/h(包括但不限于1400r/h、1500r/h、1600r/h、1700r/h中的任意一者的点值或任意两者之间的范围值)。

[0064]

在本发明一些具体的实施例中,步骤(b)中,所述研磨后的混合物料的d90粒径≤2μm,包括但不限于1.5μm、1μm、0.5μm、0.3μm、0.1μm中的任意一者的点值或任意两者之间的范围值。

[0065]

步骤(b)中,通过研磨形成了钛、钙、硅三种原料分割细化后的复合颗粒,这三种原料分布均匀,复合颗粒粒径小,有利于在高温固相法中迅速反应生成榍石。

[0066]

优选地,步骤(b)中,所述干燥的温度为100~110℃;包括但不限于101℃、102℃、103℃、104℃、105℃、106℃、107℃、108℃、109℃中的任意一者的点值或任意两者之间的范围值。在本发明一些优选的实施例中,所述干燥的方法包括烘干。

[0067]

因为后续烧结过程需要在惰性气氛中进行,因此该处需要将研磨后的物料进行干燥。

[0068]

优选地,步骤(b)中,所述烧结在惰性气氛中进行;

[0069]

在本发明一些具体的实施例中,所述惰性气氛所采用的气体包括ar、n2和h2中的至少一种。

[0070]

在本发明一些具体的实施方式中,所述惰性气氛所采用的气体选择ar,或者选择n2,或者,选择n2和h2的混合气(混合气体中h2的体积分数为5%)。

[0071]

现有技术中制备榍石的条件往往为高温,且没有控制烧结气氛。申请人意外地发现,在惰性气氛下进行烧结,并控制烧结过程中的温度(不宜过高),能够制得高白度(白度86以上),且晶粒细小,分散好的榍石。

[0072]

在本发明一些具体的实施例中,步骤(b)中,所述烧结在瓷坩埚中进行。

[0073]

优选地,步骤(b)中,所述烧结的温度为1100~1270℃(包括但不限于1110℃、1120℃、1130℃、1140℃、1150℃、1160℃、1170℃、1180℃、1190℃、1200℃、1230℃、1250℃中的任意一者的点值或任意两者之间的范围值中的任意一者的点值或任意两者之间的范围值),所述烧结过程中的保温时间为1~5h(包括但不限于2h、3h、4h中的任意一者的点值或任意两者之间的范围值)。

[0074]

本发明所提供的烧结温度更低,这样有利于制得白度更高,且晶粒细小、分散性好的榍石。

[0075]

优选地,步骤(c)中,所述榍石与所述改性剂的质量比为100∶0.5~2.5(还可以选择0.7、0.9、1、1.3、1.5、1.8、2、2.3)。

[0076]

优选地,步骤(c)中,所述改性过程中混合物料的温度为80~160℃;包括但不限于90℃、100℃、110℃、120℃、130℃、140℃、150℃中的任意一者的点值或任意两者之间的范围值。

[0077]

优选地,步骤(c)中,所述改性的时间为10~60min;包括但不限于20min、30min、40min、50min中的任意一者的点值或任意两者之间的范围值。

[0078]

优选地,步骤(c)中,所述改性在改性机中进行,所述改性机的转速为500~1500r/h,包括但不限于600r/h、700r/h、800r/h、900r/h、1000r/h、1200r/h、1400r/h中的任意一者的点值或任意两者之间的范围值。

[0079]

采用上述改性参数有利于改善吸油值、白度和遮盖力。

[0080]

在本发明一些具体的实施例中,步骤(c)中,将步骤(b)中得到的所述榍石进行湿法研磨,至所述榍石的d95粒径≤2μm。这样有利于后续改性过程中物料混合均匀。优选地,在所述研磨之后,还包括对所述研磨后的物料进行干燥的步骤,在所述干燥之后再与所述改性剂混合。优选地,所述干燥的方法包括闪蒸干燥法。

[0081]

本发明还提供了一种改性榍石,采用如上所述的改性榍石的制备方法制得。

[0082]

该改性榍石具有良好的光学性能,其吸油值高,遮盖力好,白度高,且成本低,可替代钛白粉用于制备各种工业产品(如涂料、塑料和油墨等)。

[0083]

优选地,所述改性榍石中的榍石的质量分数不小于98%,钛酸钙的质量分数小于1%。

[0084]

优选地,所述改性榍石的吸油量大于25g/100g;即每100g样品(改性榍石)可吸收的试剂的质量(g);包括但不限于28g/100g、29g/100g、30g/100g、31g/100g、32g/100g、33g/100g、34g/100g、35g/100g、36g/100g、38g/100g、40g/100g中的任意一者的点值或任意两者之间的范围值;更优选为大于34g/100g,更进一步优选为大于36g/100g。

[0085]

优选地,所述改性榍石的遮盖力大于17g/m2,包括但不限于18g/m2、19g/m2、20g/m2、21g/m2、22g/m2、23g/m2、24g/m2、25g/m2、26g/m2、28g/m2、30g/m2、33g/m2、35g/m2中的任意一者的点值或任意两者之间的范围值;更优选为大于22g/m2,更进一步优选为大于24g/m2。

[0086]

优选地,所述改性榍石的白度大于86,包括但不限于87、88、89、90、91、92、93、94、95、96、97、98、99、100中的任意一者的点值或任意两者之间的范围值;更优选为大于94,更进一步优选为大于95。

[0087]

本发明还提供了如上所述的改性榍石的制备方法所制得的改性榍石,或者,如上所述的改性榍石在涂料、油墨、造纸、塑料、化纤和陶瓷中的应用。

[0088]

在本发明一些具体的实施例中,所述改性榍石作为白色颜料使用。

[0089]

与现有技术相比,本发明的有益效果为:

[0090]

(1)本发明所提供的改性榍石的制备方法,以废弃scr催化剂作为原料成本低廉;同时,该制备方法通过采用特定的手段制得榍石,并将其与特定种类的改性剂混合进行改性,显著改善了改性榍石的吸油值、白度和遮盖力。

[0091]

(2)本发明所提供的改性榍石的制备方法,通过采用特定种类的硅源和钙源,并通过控制反应前(烧结前)各原料的粒度,提高了烧结后所得的榍石的分散性和纯度,并且烧结温度更低,烧结时间更短。

[0092]

(3)本发明所提供的改性榍石的制备方法,通过控制烧结过程中的气氛和温度,能够提高所制得的榍石的白度,且其晶粒细小,分散性好。

附图说明

[0093]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0094]

图1为本发明提供的实施例1制得的改性榍石的xrd图;

[0095]

图2为本发明提供的实施例1制得的改性榍石的sem图。

具体实施方式

[0096]

下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂

或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0097]

本发明以下各实施例和各对比例中所用的重钙粉中caco3的质量分数为99%;白炭黑中的sio2的质量分数为95%以上。

[0098]

本发明以下各实施例和各对比例中所用的硬脂酸的生产厂家为印尼杜库达,牌号为1842;钛酸酯的生产厂家为东莞山一塑化有限公司,牌号为tmc-201;铝酸酯的生产厂家为东莞山一塑化有限公司,牌号为dl-411。

[0099]

实施例1

[0100]

本实施例提供的改性榍石的制备方法包括如下步骤:

[0101]

(1)采用高压气枪对废弃scr催化剂(其中tio2的质量分数在85%以上)进行吹灰,然后采用自来水进行洗涤,再进行粗破碎,至废弃scr催化剂的粒度在1~2cm。再向70g破碎后的废弃scr催化剂中加入质量分数为15%的naoh溶液,进行湿法常温研磨,除去废弃scr催化剂中的部分硅,其中固液比为1∶5,球料比为1∶3;湿法研磨至固体颗粒的d90粒径为2μm。

[0102]

(2)将步骤(1)中所得的物料与61g质量分数为60%的na2co3溶液混合,在80℃的温度下于反应釜中反应,脱除钒、钨/钼,反应时间为2h。然后将反应后的物料进行离心,分别得到固体物料和液体物料,其中,液体物料为含钒、钨/钼的溶液,将其进行回收利用;并将所得的固体物料洗涤过滤7遍,即得到滤渣备用。

[0103]

(3)将粒度为1500目的重钙粉、d90粒径为2μm的白炭黑与步骤(2)所得的滤渣混合,并进行湿法研磨。其中,ti元素∶ca元素∶si元素的摩尔比为1∶1∶1。湿法研磨过程中料浆的固含量为60%,研磨时间为3h。

[0104]

(4)将步骤(3)中湿法研磨后的浆料进行105℃烘干处理,烘干后的粉末放置于瓷坩埚内,采用惰性气氛(氩气气氛)进行烧结,其中,烧结温度为1100℃,保温时间为3h,得到榍石。

[0105]

(5)将步骤(3)中得到的榍石进行湿法研磨,至所述榍石的d95粒径≤2μm后,采用闪蒸干燥法进行干燥。然后,将干燥后的榍石置于改性机中,并向其中加入硬脂酸(榍石与硬脂酸的质量比为100∶1.5),即得到改性榍石。其中,改性机的转速为1000r/h,改性温度为130℃,改性时间为20min。

[0106]

其中,上述步骤(1)、步骤(3)和步骤(5)中,研磨介质均为高纯锆珠(0.6mm),研磨的转速均为1500r/h。

[0107]

实施例2

[0108]

本实施例提供的改性榍石的制备方法包括如下步骤:

[0109]

(1)采用高压气枪对废弃scr催化剂(其中tio2的质量分数在85%以上)进行吹灰,然后采用自来水进行洗涤,再进行粗破碎,至废弃scr催化剂的粒度在1~2cm。再向50g破碎后的废弃scr催化剂中加入质量分数为10%的naoh溶液,进行湿法常温研磨,除去废弃scr催化剂中的部分硅,其中固液比为1∶3,球料比为1∶2;湿法研磨至固体颗粒的d90粒径为1μm。

[0110]

(2)将步骤(1)中所得的物料与43g质量分数为40%的naoh溶液混合,在60℃的温度下于反应釜中反应,脱除钒、钨/钼,反应时间为1h。然后将反应后的物料进行离心,分别得到固体物料和液体物料,其中,液体物料为含钒、钨/钼的溶液,将其进行回收利用;并将

所得的固体物料洗涤过滤2遍,即得到滤渣备用。

[0111]

(3)将粒度为1000目的碳酸钙、d90粒径为1μm的硅灰与步骤(2)所得的滤渣混合,并进行湿法研磨。其中,ti元素∶ca元素∶si元素的摩尔比为1∶2∶2。湿法研磨过程中料浆的固含量为50%,研磨时间为4h。

[0112]

(4)将步骤(3)中湿法研磨后的浆料进行100℃烘干处理,烘干后的粉末放置于瓷坩埚内,采用惰性气氛(n2气氛)进行烧结,其中,烧结温度为1150℃,保温时间为2h,得到榍石。

[0113]

(5)将步骤(3)中得到的榍石进行湿法研磨,至所述榍石的d95粒径≤2μm后,采用闪蒸干燥法进行干燥。然后,将干燥后的榍石置于改性机中,并向其中加入钛酸酯(榍石与钛酸酯的质量比为100∶2.5),即得到改性榍石。其中,改性机的转速为500r/h,改性温度为80℃,改性时间为10min。

[0114]

其中,上述步骤(1)、步骤(3)和步骤(5)中,研磨介质均为高纯锆珠(0.5mm),研磨的转速均为1300r/h。

[0115]

实施例3

[0116]

本实施例提供的改性榍石的制备方法包括如下步骤:

[0117]

(1)采用高压气枪对废弃scr催化剂(其中tio2的质量分数在85%以上)进行吹灰,然后采用自来水进行洗涤,再进行粗破碎,至废弃scr催化剂的粒度在1~2cm。再向1000g破碎后的废弃scr催化剂中加入质量分数为20%的naoh溶液,进行湿法常温研磨,除去废弃scr催化剂中的部分硅,其中固液比为1∶8,球料比为1∶5;湿法研磨至固体颗粒的d90粒径为5μm。

[0118]

(2)将步骤(1)中所得的物料与890g质量分数为80%的naoh溶液混合,在120℃的温度下于反应釜中反应,脱除钒、钨/钼,反应时间为6h。然后将反应后的物料进行离心,分别得到固体物料和液体物料,其中,液体物料为含钒、钨/钼的溶液,将其进行回收利用;并将所得的固体物料洗涤过滤10遍,即得到滤渣备用。

[0119]

(3)将粒度为2000目的碳酸钙、d90粒径为5μm的白炭黑与步骤(2)所得的滤渣混合,并进行湿法研磨。其中,ti元素∶ca元素∶si元素的摩尔比为1∶3∶3。湿法研磨过程中料浆的固含量为70%,研磨时间为5h。

[0120]

(4)将步骤(3)中湿法研磨后的浆料进行110℃烘干处理,烘干后的粉末放置于瓷坩埚内,采用体积比为95∶5的n2和h2的混合气氛进行烧结,其中,烧结温度1130℃,保温时间为4h,得到榍石。

[0121]

(5)将步骤(3)中得到的榍石进行湿法研磨,至所述榍石的d95粒径≤2μm后,采用闪蒸干燥法进行干燥。然后,将干燥后的榍石置于改性机中,并向其中加入铝酸酯(榍石与铝酸酯的质量比为100∶0.5),即得到改性榍石。其中,改性机的转速为1500r/h,改性温度为160℃,改性时间为60min。

[0122]

其中,上述步骤(1)、步骤(3)和步骤(5)中,研磨介质均为高纯锆珠(1mm),研磨的转速均为1800r/h。

[0123]

实施例4

[0124]

本实施例提供的改性榍石的制备方法与实施例1基本相同,区别仅在于,步骤(4)中,烧结温度1270℃,保温时间为5h。

[0125]

实施例5

[0126]

本实施例提供的改性榍石的制备方法与实施例1基本相同,区别仅在于,步骤(5)中,在加入硬脂酸的同时,还加入了钛酸酯,且榍石、硬脂酸和钛酸酯的质量比为100∶0.75∶0.75。

[0127]

实施例6

[0128]

本实施例提供的改性榍石的制备方法与实施例1基本相同,区别仅在于,步骤(4)中,将惰性气氛(氩气气氛)替换为体积比为95∶5的n2和h2的混合气氛。

[0129]

对比例1

[0130]

本对比例提供的改性榍石的制备方法与实施例1基本相同,区别仅在于,将步骤(3)中的白炭黑替换为偏硅酸,但仍保持ti元素∶ca元素∶si元素的摩尔比为1∶1∶1。

[0131]

对比例2

[0132]

本对比例提供的改性榍石的制备方法与实施例1基本相同,区别仅在于,步骤(3)中不进行湿法研磨,而是将粒度为1500目的重钙粉、d90粒径为2μm的白炭黑与步骤(2)所得的滤渣混合均匀即可。

[0133]

对比例3

[0134]

本对比例提供的改性榍石的制备方法与实施例1基本相同,区别仅在于,将步骤(4)中的烧结温度替换为1400℃。

[0135]

对比例4

[0136]

本对比例提供的改性榍石的制备方法与实施例1基本相同,区别仅在于,步骤(4)中,烧结过程中不通入氩气(即在空气中进行烧结)。

[0137]

对比例5

[0138]

本对比例提供的改性榍石的制备方法与实施例1基本相同,区别仅在于,步骤(1)中,不加入氢氧化钠,也不进行湿法常温研磨的步骤。

[0139]

对比例6

[0140]

本对比例提供的榍石的制备方法与实施例1基本相同,区别仅在于,步骤(5)中,将硬脂酸替换为等质量的榍石(即不进行改性)。

[0141]

实验例1

[0142]

对本发明实施例1中所制得的改性榍石进行xrd检测,结果如图1所示。由图1可知,该改性榍石中的榍石的质量分数在96%以上(为96.75%),钛酸钙的质量分数小于4%(为3.25%)。

[0143]

并对该实施例1中步骤(4)烧结后所得的榍石进行sem检测,结果如图2所示。从图2能够看出,榍石颗粒均匀细小,具有良好的形貌特征。

[0144]

实验例2

[0145]

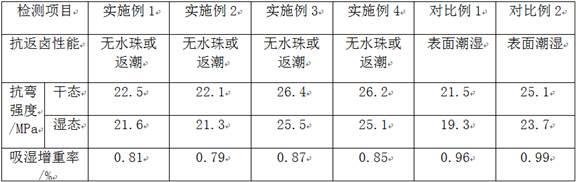

对本发明各实施例和各对比例所制得的改性榍石进行吸油量、遮盖力和白度的性能测试,结果如下表1所示。

[0146]

表1各组改性榍石的性能测试结果

[0147][0148][0149]

从表1可以看出,本发明各实施例所制得的改性榍石具有更好的吸油值、遮盖力和白度。

[0150]

通过比较实施例1和实施例6可以发现,在体积比为95∶5的n2和h2的还原氛烧成对促进榍石及提高其晶体光学性能具有正向促进作用。

[0151]

通过比较实施例1和对比例4的检测结果可以发现,在惰性气氛(氩气气氛)中进行烧结能够有效改善白度。

[0152]

通过比较实施例1和对比例3的检测结果可以发现,烧结温度过高会导致制得的改性榍石的白度显著降低。

[0153]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。