制备聚甲醛-聚氧化烯共聚物的方法

1.本发明描述了一种制备聚甲醛-聚氧化烯共聚物的方法。

2.除了其他聚合物单元和缩聚物单元之外,含有聚甲醛单元的共聚物描述于例如jp 2007 211082 a、wo 2004/096746 a1、gb 807589、ep 1 418 190 a1、us 3,754,053、us 3,575,930、us 2002/0016395和jp 04-306215中。

3.us 3,575,930描述了n=2-64的二羟基封端的多聚甲醛ho-(ch2o)

n-h与二异氰酸酯的反应,得到异氰酸酯封端的聚甲醛聚合物,其可以在与二醇的反应中转化为聚氨酯化合物。

4.jp 2007 211082 a描述了使用阴离子或阳离子聚合催化剂使当量重量≥2500的聚氧化烯多元醇与甲醛、甲醛低聚物或甲醛聚合物反应得到聚甲醛-聚氧化烯共聚物。所使用的多分散性低的高分子量聚氧化烯多元醇起始剂是通过双金属氰化物(dmc)催化制备的。由于聚氧化烯多元醇的高分子量,所得的聚甲醛-聚氧化烯共聚物具有至少>5000g/mol的分子量并且因此不太广泛地用作聚氨酯结构单元。此外,聚氧化烯多元醇与聚甲醛-聚合物通过熔融捏合法的直接反应使得需要使用高温和相应的特定高粘度设备(挤出机、捏合机等)。

5.us 3,754,053描述了分子量≥10 000 g/mol的聚甲醛-聚氧化烯共聚物。为制备具有内部聚甲醛嵌段的共聚物,在第一步中使三噁烷反应以提供聚甲醛预聚物,然后使其在例如作为聚合催化剂的naoh的存在下与烯化氧反应。此处所描述的聚合物由于它们的高分子量也不是很适合用作聚氨酯结构单元。

6.wo 2004/096746 a1中公开了甲醛低聚物与烯化氧和/或异氰酸酯的反应。在该方法中,通过所描述的甲醛低聚物ho-(ch2o)

n-h的使用获得了具有 n = 2-19 的相对窄的摩尔质量分布的聚甲醛嵌段共聚物,其中需要额外的热分离工艺步骤用于从福尔马林水溶液出发提供甲醛低聚物。获得的甲醛低聚物溶液在此不是储存稳定的,因此随后必须对其立即进行进一步处理。此外,这些申请中没有公开不同的活化条件,例如活化温度、所使用的烷氧基化催化剂,从安全技术和品质相关的角度来看,由于放热聚合过程期间未定义的温度峰值,这对于可能的工业规模应用而言是不利的(22.7 kcal/mol po,来自m. ionescu; chemistry and technology of polyols for polyurethanes, rapra techn. ltd., 2005)。此外,通过该方法只能获得具有非常短的甲醛嵌段的嵌段共聚物。

7.ep 1 870 425 a1中公开了一种通过取代或未取代的酚结构与甲醛和/或其他取代的链烷醛结构的缩合来制备含聚氧化烯的多元醇的方法。所得苯酚-甲醛缩合物在此用作烷氧基化的多元醇起始剂,其中在这些起始剂化合物中不形成甲醛重复单元。此外,由于化学结构不同,含有芳族系统的烷氧基化多元醇的所得性质与脂族多元醇结构根本不同。

8.wo2012/091968 a1中要求保护一种通过借助dmc催化剂将烯化氧聚合到起始剂化合物上来制备聚醚醇的方法。在此,作为与甲醛缔合的结构,公开了低聚苯酚-甲醛缩合物作为相应的起始剂,其在结构上与聚甲醛起始物结构根本不同。

9.wo2015/155094 a1公开了一种制备聚甲醛嵌段共聚物的方法,该方法包括在具有给定量的烯化氧的oh封端的聚合甲醛化合物的存在下活化dmc催化剂的步骤和任选地随后

与烯化氧聚合,其任选在其他共聚单体存在下发生。在此,在第一步中,dmc催化剂在聚合甲醛起始化合物的存在下被活化,其中为活化dmc催化剂,添加部分量(基于活化和聚合中使用的烯化氧的量的总量计)的一种或多种烯化氧,并且在第二步中,将一种或多种烯化氧以及任选另外的共聚单体加入到由步骤(i)产生的混合物中。在此,第一步(i)中dmc催化剂的活化在20℃至120℃的活化温度(t

act

)下进行。但是,这种方法导致活化时间长。此外,还公开了10000 ppm 或更高的高催化剂负载量,其中这些增加的催化剂量是必须提供的并且在制备聚甲醛共聚物后对于事后的应用而言也必须除去,以降低含重金属的双金属氰化物催化剂的比例。由于这种半间歇法,还预先放入了全部量的聚合甲醛起始化合物,因此与具有可比当量重量的常规聚醚多元醇制备方法相比,对于反应混合物和部分烷氧基化的中间体而言产生非常高的粘度,特别是对于聚合甲醛起始化合物和悬浮介质的悬浮而言。为此需要特殊的搅拌器几何形状和功率输入,这在市售的多元醇设备中部分无法获得,并且必须复杂地安装。此外,由于较高量的静态、气态烯化氧,例如环氧丙烷,在设备发生故障的情况下产生较高的压力形成潜力。这又造成增加的设备和组织安全要求。

10.因此,从现有技术出发,本发明的目的是提供一种简单且经济上有利的制备聚甲醛-聚氧化烯共聚物的方法,该方法基于甲醛的低聚和聚合形式作为起始剂物质,用该方法能够克服由现有技术引起的问题。

11.在此,应减少制备方法中双金属氰化物 (dmc) 催化剂的量,以及降低反应混合物中聚合甲醛起始化合物的浓度,由此该方法也能够在具有常规搅拌器几何形状和功率输入的常规多元醇反应器中实现。此外,应减少静态烯化氧的量,以提高工艺安全性。本发明的另一个目的是降低不希望的具有甲酸酯和甲氧基端基的低分子量副产物的比例。

12.根据本发明,该目的通过制备聚甲醛-聚氧化烯共聚物的方法得以实现,该方法包括在双金属氰化物(dmc)催化剂存在下聚合甲醛化合物与烯化氧的反应;其中所述聚合甲醛化合物具有至少一个端羟基;其中该方法包括以下步骤:(α) 在反应器中预先加入悬浮介质,并且(γ) 在反应期间将聚合甲醛化合物逐步或连续地计量加入到反应器中。

13.与可数量相关的单词“一”的使用在此和在下文中仅在由上下文获悉时才被理解为表示数词(例如通过表达“恰好一”)。另外,诸如“一种烯化氧”、“一种聚合甲醛化合物”等的表述也总是还包括使用两种或更多种烯化氧、两种或更多种聚合甲醛化合物等的实施方式。

14.下面详细说明本发明。在此,各种实施方式可以彼此任意组合,只要本领域技术人员没有从上下文中明确得出相反的情况。

15.本发明意义上的聚甲醛共聚物是指含有聚甲醛单元和聚氧化烯和/或聚氧化烯碳酸酯单元的聚合物。

16.在根据本发明的方法的一个实施方式中,聚甲醛-聚氧化烯共聚物的数均分子量为 1000 g/mol 至 10 000 g/mol,优选为 1000 g/mol 至 8400 g/mol,其中数均分子量通过凝胶渗透色谱法(gpc)根据din 55672-1:“凝胶渗透色谱法-第1部分:四氢呋喃作为洗脱溶剂”来测定,其中已知摩尔质量的聚苯乙烯样品用于校准。

17.与现有聚合物相比,获得的聚甲醛共聚物具有许多优点。如,特定的物理性质如玻

璃化转变温度、熔融范围、粘度和溶解度等可以通过聚甲醛嵌段相对于低聚聚氧化烯嵌段的长度来有针对性地控制。

18.与相同分子量的聚甲醛均聚物相比,本发明的聚甲醛-聚氧化烯共聚物中的部分结晶度通常降低,这通常同样导致玻璃化转变温度、熔点和粘度等降低。另外的聚氧化烯嵌段的存在另外通常导致化学和热稳定性的明显增加。此外,得到的聚甲醛-聚氧化烯共聚物通常在各种溶剂中具有良好的溶解性,大都容易熔融且没有质量损失,或者在低温下已经呈液态存在。与聚甲醛均聚物相比,该聚甲醛-聚氧化烯共聚物因此显示出明显更好的可加工性。

19.与相同分子量的聚醚多元醇相比,由相应的烯化氧制备的聚氧化烯单元的比例因聚甲醛含量而降低,这有助于产品有利的经济性。对于给定的分子量,可以通过聚甲醛嵌段相对于聚氧化烯嵌段的长度和通过所使用的聚合甲醛化合物(聚甲醛嵌段)的分子量来有针对性地控制各种物理性质如玻璃化转变温度、熔融范围、粘度、溶解度等。

20.这可以产生有利的物理性质,特别是由这些聚合物的后续产物产生有利的物理性质,并因此实现新的应用。

21.本发明意义上的聚甲醛嵌段是指聚合结构单元-(ch2-o-)x,其中x为≥2的整数,其包含至少一个与两个氧原子键合的ch2基团,其通过所述氧原子中的至少一个与另外的亚甲基或其他聚合结构连接。聚甲醛嵌段-(ch2-o-)x优选含有平均x≥2至x≤1000,更优选平均x≥2至x≤400,特别优选平均x≥8至x≤100个甲醛单元。在本发明的意义上,聚甲醛嵌段也被理解为是指包含小比例、通常小于25mol%的另外的单体和/或低聚单元的那些嵌段,基于嵌段中所含单体单元的总量计。

22.在本发明意义上,在本发明意义上的聚氧化烯嵌段还是聚合入(小)比例的、通常小于50mol%,优选小于25mol%的其他共聚单体的那些嵌段,基于存在于低聚嵌段中的所有重复单元的总量计。在根据本发明的方法的一个实施方式中,这些聚氧化烯嵌段例如可以通过环氧丙烷和/或环氧乙烷的开环和随后的聚合以形成聚醚单元来实现,其中这些羟基被封端。在根据本发明的方法的另一个实施方式中,这些聚氧化烯嵌段例如可以通过在二氧化碳(co2)存在下的环氧丙烷和/或环氧乙烷的开环和随后的聚合以形成聚醚和碳酸酯单元(聚醚碳酸酯)来实现。

23.在整个发明的上下文中,术语“烷基”通常包括选自正烷基如乙基或丙基、支化的烷基和/或环烷基的取代基。在整个发明的上下文中,术语“芳基”通常包括选自单环的碳-或杂芳基取代基的取代基,如苯基和/或多环碳-或杂芳基取代基,其可以任选地被另外的烷基和/或杂原子取代如氮、氧、硅、硫或磷取代。基团r1、r2、r3和/或r4可以在一个重复单元内彼此连接,使得它们形成环状结构,例如通过两个相邻碳原子构建到聚合物链中的环烷基。

24.在根据本发明的方法中,将悬浮介质预先装入反应器中。

25.在根据本发明的方法的一个实施方式中,步骤(α)中的悬浮介质不含h-官能基团。

26.优选地,在步骤(α)中,将不含h-官能基团的悬浮介质与dmc催化剂一起预先装入反应器中,并且在此没有将聚合甲醛化合物预先装入反应器中。或者,也可以在步骤(α)中将不含h-官能基团的悬浮介质和另外部分量的聚合甲醛化合物以及任选的dmc催化剂预先装入反应器中。

27.在一个优选的实施方式中,将惰性气体(例如氩气或氮气)、惰性气体-二氧化碳混合物或二氧化碳在50至120℃、优选60至110℃、特别优选70至100℃的温度下引入到所得的悬浮介质和dmc催化剂的混合物中,同时施加10 mbar至800 mbar、特别优选50 mbar至200 mbar的减压(绝对)。

28.在另一优选实施方式中,给所得悬浮介质和dmc催化剂的混合物在50至120℃、优选60至110℃、特别优选70至100℃的温度下,至少一次、优选3次加载以1.5 bar 至 10 bar(绝对)、特别优选 3 bar 至 6 bar(绝对)的惰性气体(例如氩气或氮气)、惰性气体-二氧化碳混合物或二氧化碳,然后在每种情况下将过压降低至约 1 bar(绝对值)。

29.dmc催化剂可以以固体形式或作为在悬浮介质中或在至少两种悬浮介质的混合物中的悬浮液加入。

30.在另一优选的实施方式中,在步骤(α)中(α-i) 预先装入悬浮介质或至少两种悬浮介质的混合物,并且(α-ii) 使悬浮介质或至少两种悬浮介质的混合物的温度达到50至120℃,优选60至110℃,特别优选70至100℃,和/或将反应器中的压力降低至小于500mbar,优选5mbar至100mbar,其中任选引导惰性气体流(例如氩气或氮气)、惰性气体-二氧化碳流或二氧化碳流任通过反应器,其中双金属氰化物催化剂在步骤(α-i)中或紧随其后在步骤(α-ii)中添加到悬浮介质或至少两种悬浮介质的混合物中,并且其中悬浮介质不含h-官能基团。

31.步骤(β)用于活化dmc催化剂。该步骤可以任选地在惰性气体气氛下、在惰性气体-二氧化碳混合物气氛下或在二氧化碳气氛下进行。作为本发明意义上的活化是指这样一个步骤,在其中部分量的烯化氧化合物在50至 120℃、优选 55至 110℃、特别优选 60至 100℃ 的温度下向被添加到dmc 催化剂悬浮液中,然后中断烯化氧化合物的添加,其中由于随后的放热化学反应,观察到放热,这可导致温度峰值(“热点”),并且由于烯化氧和任选的co2的反应,观察到反应器中的压降。活化的工艺步骤是从任选在co2的存在下将部份量的烯化氧化合物添加到dmc催化剂中直到出现放热的时间段。任选地,可以在多个单独的步骤中,任选地在co2的存在下,将部份量的烯化氧化合物添加到dmc催化剂中,然后可以在每种情况下中断烯化氧化合物的添加。在这种情况下,活化的工艺步骤包括从任选在co2的存在下将第一部份量的烯化氧化合物添加到dmc催化剂中直到在添加最后部份量的烯化氧化合物之后出现放热的时间段。通常,活化步骤之前可以是在高温和/或减压下干燥dmc催化剂和任选的聚合甲醛化合物的步骤,任选地通入惰性气体通过反应混合物。

32.一种或多种烯化氧(和任选的二氧化碳)的计量添加原则上可以以不同的方式进行。计量添加可以从真空开始或在预先选择的预压下开始。预压优选通过引入惰性气体(例如氮气或氩气)或二氧化碳来建立,其中(绝对)压力为5mbar至100bar,优选10mbar至50bar,优选20mbar至50bar。

33.在一个优选的实施方式中,在步骤(β)的活化中使用的一种或多种烯化氧的量为0.1至25.0重量%,优选1.0至20.0重量%,特别优选2.0至16.0重量%(基于步骤 (α)中使用的悬浮介质的量计)。烯化氧可以在一步中或分份以多个部份量加入。优选地,在加入一个部分量的烯化氧化合物之后,中断烯化氧化合物的添加,直到出现放热,然后才加入下一个部分量的烯化氧化合物。

34.在根据本发明的方法中,在步骤(γ)中,聚合甲醛化合物被逐步或连续地计量加入反应器中。

35.在根据本发明的方法的一个优选实施方式中,在步骤(γ)中连续计量加入聚合甲醛化合物和烯化氧。

36.一种或多种聚合甲醛化合物、一种或多种烯化氧以及任选还有二氧化碳的计量加入可以同时或相继(分份)进行;例如,可以一次或连续地添加二氧化碳的全部量、聚合甲醛化合物的量和/或在步骤(γ)中计量加入的烯化氧的量。这里使用的术语“连续”可以定义为添加反应物的模式,从而保持对共聚而言有效的反应物浓度,这意味着,例如,计量添加可以以恒定的添加速率、改变的添加速率或分份地进行。

37.在添加烯化氧和/或聚合甲醛化合物期间,可以逐渐或逐步地增加或降低或保持co2压力。优选在反应期间通过后续计量加入二氧化碳使总压力保持恒定。一种或多种烯化氧和/或一种或多种聚合甲醛化合物的计量添加与二氧化碳计量添加同时或相继进行。可以以恒定的添加速率计量添加烯化氧,或者逐渐或逐步地增加或降低计量添加速率,或者分份添加烯化氧。烯化氧优选以恒定的计量添加速率添加到反应混合物中。如果使用多种烯化氧来合成聚甲醛-聚氧化烯共聚物,则烯化氧可以单独地或作为混合物计量加入。烯化氧/聚合甲醛化合物的计量添加可以同时或相继通过在每种情况下单独的计量添加(进料)进行或通过一个或多个计量添加进行,其中可以单独地或作为混合物计量添加烯化氧/聚合甲醛化合物。可以通过聚合甲醛化合物、烯化氧和/或二氧化碳的计量添加方式和/或顺序来合成无规、交替、嵌段或梯度聚甲醛-聚氧化烯共聚物。

38.在一个优选的实施方式中,在步骤(γ)中,一种或多种聚合甲醛化合物的计量添加在时间上在加入烯化氧之前结束。

39.在根据本发明的方法的另一个实施方式中,使用基于构建到聚醚碳酸酯多元醇中的二氧化碳的计算量计过量的二氧化碳,因为由于二氧化碳的反应惰性,过量的二氧化碳是有利的。二氧化碳的量可以通过各自反应条件下的总压力来确定。已证实,0.01至120bar,优选0.1至110bar,特别优选1至100bar的范围作为用于制备聚醚碳酸酯多元醇的共聚的总压力(绝对)是有利的。可以连续或不连续地供应二氧化碳。这取决于烯化氧消耗有多快以及产品是否要任选包含不含co2的聚醚嵌段。二氧化碳的量(作为压力给出)在添加烯化氧期间同样可以变化。co2也可以以固体形式添加到反应器中,然后在选择的反应条件下转化为气态、溶解态、液态和/或超临界状态。

40.根据本发明的方法的一个优选实施方式的特征尤其在于,在步骤(γ)中添加全部量的一种或多种聚合甲醛化合物。该添加可以以恒定的添加速率、以变化的添加速率或分份进行。

41.对于根据本发明的方法,此外已表明,在二氧化碳存在下共聚(步骤(γ))制备聚甲醛-聚醚碳酸酯多元醇共聚物或在惰性气体例如氮气存在下聚合形成聚甲醛-聚醚多元醇共聚物有利地在50至120℃,优选60至110℃,特别优选70至100℃的温度下进行。如果温度设定在低于50℃,则该反应通常会变得非常缓慢。在高于120℃的温度下,不希望的副产物的量会急剧增加,并且会发生聚合甲醛化合物的分解。

42.烯化氧、聚合甲醛化合物和dmc催化剂的计量添加可以经由单独的或组合的计量添加点进行。在一个优选的实施方式中,烯化氧和聚合甲醛化合物经由单独的计量添加点

连续地供应到反应混合物中。一种或多种聚合甲醛化合物的这种添加可以连续计量添加到反应器中或分份进行。

43.步骤(α)、(β)和(γ)可以在同一反应器中进行,或者可以各自在不同的反应器中单独进行。特别优选的反应器类型是:管式反应器、搅拌釜、回路反应器。

44.聚甲醛-聚氧化烯共聚物可以在搅拌釜中制备,其中根据实施方式和运行方式,搅拌釜通过反应器夹套、内置冷却面和/或位于泵送循环回路内的冷却面冷却。在产物在反应结束后才取出的半间歇应用中和在产物连续取出的连续应用中,都应当特别注意烯化氧的计量加入速度。应调节所述速度,使得尽管二氧化碳和/或聚合甲醛化合物具有抑制作用,但烯化氧足够迅速地反应。在活化步骤(步骤β)期间反应混合物中游离烯化氧的浓度优选为》 0至100重量%,特别优选》 0至50重量%,最优选》 0至20重量% (各自基于反应混合物的重量计)。在反应(步骤γ)期间反应混合物中的游离烯化氧的浓度优选为>0至40重量%,特别优选>0至25重量%,最优选>0至20重量% (各自基于反应混合物的重量计)。

45.在一个优选的实施方式中,根据步骤(α)和(β)得到的活化的dmc催化剂-悬浮介质混合物在同一反应器中进一步与一种或多种烯化氧、一种或多种聚合甲醛化合物和任选的二氧化碳反应。在另一个优选的实施方式中,根据步骤(α)和(β)得到的活化的dmc催化剂-悬浮介质混合物在另一反应容器(例如搅拌釜、管式反应器或回路反应器)中进一步与烯化氧、一种或多种聚合甲醛化合物和任选的二氧化碳反应。

46.在管式反应器中进行反应的情况下,将根据步骤(α)和(β)得到的活化的催化剂-悬浮介质混合物、一种或多种聚合甲醛化合物、一种或多种烯化氧和任选的二氧化碳连续泵送通过管道。共反应物的摩尔比根据所希望的聚合物而变化。在一个优选的实施方式中,二氧化碳以其液体或超临界形式计量加入,以实现组分的最佳混溶性。有利地,安装混合元件以更好地混合共反应物,如其例如由ehrfeld mikrotechnik bts gmbh销售,或混合器-热交换器元件,其同时改进混合和散热。

47.同样可以使用回路反应器用于制备聚甲醛-聚氧化烯共聚物。这些通常包括具有物质再循环的反应器,例如喷射回路反应器,其也可以连续运行,或回路状设计的具有适合于循环反应混合物的装置的管式反应器,或多个串联的管式反应器的回路。因此,使用回路反应器是特别有利的,因为在此可以实现返混,从而可以将反应混合物中游离烯化氧的浓度保持在最佳范围内,优选在>0至40重量%,特别优选>0至25重量%,最优选>0至16重量%的范围内 (各自基于反应混合物的重量计)。

48.优选地,聚甲醛-聚氧化烯共聚物在连续方法中来制备,该方法包括连续共聚和连续加入一种或多种聚合甲醛化合物。

49.在根据本发明的方法的另一个实施方式中,在步骤(γ)中,将所得反应混合物连续地从反应器中移出。

50.因此,本发明的主题也是一种方法,其中在步骤(γ)中,将一种或多种聚合甲醛化合物、一种或多种烯化氧以及dmc催化剂任选在二氧化碳存在下(“共聚”) 连续计量加入反应器中,和其中所得反应混合物(含有反应产物) 连续地从反应器中移出。

51.例如,对于根据步骤(α)和(β)制备聚甲醛-聚氧化烯共聚物的连续方法,制备活化的dmc催化剂-悬浮介质混合物,然后根据步骤(γ)(γ1) 计量加入一种或多种聚合甲醛化合物、一种或多种烯化氧和任选的二氧化

碳中的各自的部分量以引发共聚,和(γ2) 在共聚进行期间,任选地在二氧化碳存在下,连续计量加入dmc催化剂、一种或多种聚合甲醛化合物和一种或多种烯化氧的各自的剩余量,其中同时从反应器中连续移出所得反应混合物。

52.在步骤(γ)中,dmc催化剂优选悬浮在具有h-官能基团的悬浮介质或不具有h-官能基团的悬浮介质,优选不具有h-官能基团的悬浮介质中加入,其中优选选择该量,以使dmc催化剂在所得反应产物中的含量为10至10000 ppm,特别优选20至5000 ppm,最优选50至800 ppm。

53.优选地,步骤(α)和(β)在第一反应器中进行,然后将所得反应混合物转移到用于进行根据步骤(γ)的共聚的第二反应器中。然而,也可以在一个反应器中进行步骤(α)、(β)和(γ)。

54.也已发现,本发明的方法可以用于制备大量的聚甲醛-聚氧化烯共聚物产物,其中首先使用根据步骤(α)和(β)在悬浮介质中活化的dmc催化剂,并且在共聚(γ)期间在没有预先活化的情况下加入dmc催化剂。

55.因此,本发明的一个优选实施方式的一个特别有利的特征是对于在步骤(γ)中连续加入的部分量的dmc催化剂使用"新鲜的"没有活化的dmc催化剂的能力。类似于步骤(β)进行的dmc催化剂的活化不仅需要操作人员额外的注意,由此提高了制造成本,而且也需要压力反应容器,由此也提高了在建造相应生产装置时的资本成本。这里,将"新鲜的"催化剂定义为固体形式或在聚合甲醛化合物或悬浮介质中的悬浮体形式的未活化的dmc催化剂。本方法在步骤(γ)中使用新鲜的未活化的dmc催化剂的能力使得在聚醚碳酸酯多元醇的商业制备中能够显著节约,并且是本发明的优选实施方式。

56.这里使用的术语"连续"可以作为相关催化剂或反应物的加入方式如此来定义,使得保持dmc催化剂或反应物的基本上连续的有效浓度。催化剂供应可以以真正连续的方式或以相对紧密间隔的增量来进行。同样,聚合甲醛化合物的连续加入可以以真正连续的方式或以增量的方式来进行。如此增量加入dmc催化剂或反应物,使得所加入的材料的浓度在下一个增量加入之前的一定时间内基本上降至零,将不会偏离本发明的方法。然而,优选的是,dmc催化剂浓度在连续反应的进程的主要部分期间基本上保持在相同的浓度,并且在共聚方法的主要部分期间是存在起始剂物质的。因此,不显著影响产物性质的dmc催化剂和/或反应物的增量加入在该术语用于本文的意义上是"连续的"。例如,可以提供再循环回路,其中将一部分反应混合物再循环到方法中的以前的点,从而消除由于增量加入而造成的不连续性。

57.任选地,在步骤(δ)中,可以将在步骤(γ)中连续移出的反应混合物(其通常包含0.05重量%至10重量%的烯化氧含量)转移到后反应器中,在该后反应器中,通过后反应,将反应混合物中游离烯化氧的含量减少至小于0.05重量%。例如管式反应器、回路反应器或搅拌釜可以用作后反应器。

58.该后反应器中的压力优选与进行反应步骤(γ)的反应装置中的压力相同。然而,该下游反应器中的压力也可以选择更高或更低。在另一优选的实施方式中,在反应步骤(γ)之后,二氧化碳被完全或部分释放,并且该下游反应器在标准压力或轻微的过压下运行。该下游反应器中的温度优选为50至150℃,特别优选为80至140℃。

59.适用于本发明方法的聚合甲醛化合物原则上是甲醛的那些低聚和聚合形式,其具有至少一个端羟基以与烯化氧和任何其他共聚单体反应。根据本发明,术语“端羟基”被理解为特别是指末端半缩醛官能团,其作为结构特征通过甲醛的聚合产生。例如,起始剂化合物可以是甲醛的通式ho-(ch2o)

n-h的低聚物和聚合物,其中n是≥2的整数并且其中聚合甲醛通常具有n>8个重复单元。

60.适用于本发明方法的聚合甲醛化合物通常具有62至30000g/mol,优选62至12000g/mol,特别优选242至6000g/mol,非常特别优选242至3000g/mol的分子量,并且包含2至1000,优选2至400,特别优选8至200,非常特别优选8至100个甲醛重复单元n。根据本发明的方法中使用的化合物通常具有1至3的官能度(f),但在某些情况下其也可以是更高官能的,即具有>3的官能度。根据本发明的方法中优选使用具有端羟基的开链聚合甲醛化合物,其官能度为1至10,优选1至5,特别优选2至3。根据本发明的方法中非常特别优选使用官能度为2的线型聚合甲醛化合物。官能度 f 对应于每分子的 oh 端基数。

61.用于根据本发明的方法的聚合甲醛化合物的制备可以通过已知方法进行(参见,例如,m. haubs等人,2012, polyoxymethylenes,ullmann's encyclopedia of industrial chemistry;g.reus等人., 2012, 甲醛,同上)。根据本发明的方法中,原则上也可以使用共聚物形式的甲醛化合物,其中作为共聚单体除了甲醛之外聚合入例如1,4-二噁烷或1,3-二氧戊环。用于根据本发明的方法的其它合适的甲醛共聚物是甲醛以及三噁烷与环状和/或直链缩甲醛例如丁二醇缩甲醛或环氧化物的共聚物。同样可以想到,将高级同系醛,例如乙醛、丙醛等作为共聚单体构建到甲醛聚合物中。同样可以想到,本发明的甲醛化合物又由h-官能起始剂化合物出发来制备;在此尤其可通过使用多官能化合物获得具有羟基端基官能度f》2的聚合甲醛化合物(参见例如wo 1981001712 a1, bull. chem. soc. j., 1994, 67, 2560-2566, us 3436375, jp 03263454, jp 2928823)。

62.众所周知,通过少量的痕量水的存在甲醛已经聚合。因此,在水溶液中,取决于溶液的浓度和温度,形成与分子甲醛和甲醛水合物平衡的不同链长的低聚物和聚合物的混合物。所谓的多聚甲醛在这里作为白色、难溶固体从溶液中沉淀出来,通常是线型甲醛聚合物的混合物,其中 n = 8 至 100 个甲醛重复单元。

63.本发明方法的一个优点特别在于,聚合甲醛或所谓的多聚甲醛,其商购可得且价格低廉,可直接用作反应物而无需额外的制备步骤。在本发明的一个有利实施方式中,因此使用多聚甲醛作为反应物。特别可以通过聚合甲醛化合物的分子量和端基官能度将具有给定分子量和官能度的聚甲醛嵌段引入到产物中。

64.在此,在根据本发明的方法中,可以有利地通过所用甲醛化合物的分子量简单地控制聚甲醛嵌段的长度。此处优选使用通式ho-(ch2o)

n-h的线型甲醛化合物,其中n是≥2的整数,优选其中n=2至1000,特别优选n=2至400,非常特别优选其中n = 8 至 100,其具有两个端羟基。特别也可用作起始剂化合物的是式ho-(ch2o)

n-h的聚合甲醛化合物的混合物,在每种情况下具有不同的n值。在一个有利的实施方式中,所用的式ho-(ch2o)

n-h的聚合甲醛化合物的混合物含有至少1重量%,优选至少5重量%,特别优选至少10重量%的聚合甲醛化合物,其中n ≥ 20。

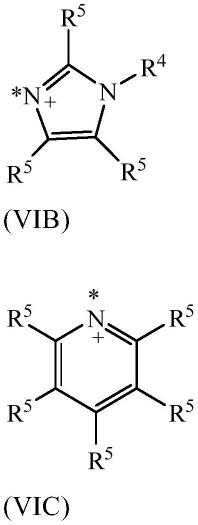

65.在根据本发明的方法的一个优选实施方式中,所述聚合甲醛化合物具有2个羟基和8至100个甲醛重复单元(n)或3个羟基和8至100个甲醛重复单元(n)。

66.用于制备聚甲醛嵌段共聚物的环氧化物(烯化氧)是通式(i)的化合物:其中r1、r2、r3和r4彼此独立地为氢或任选包含额外的杂原子如氮、氧、硅、硫或磷的烷基或芳基,并且可以任选地彼此连接,从而它们形成环状结构,例如环氧环烷烃。

67.在根据本发明的方法的范围内,原则上可以使用这样的烯化氧,其适用于在dmc催化剂存在下的聚合。如果使用不同的烯化氧,则这些可以作为混合物或相继地计量加入。在后一种计量添加方式的情况下,由此获得的聚甲醛-聚氧化烯共聚物的聚醚链同样又可以具有嵌段结构。

68.通常可以使用具有2-24个碳原子的烯化氧(环氧化物) 用于根据本发明的方法。具有2-24个碳原子的烯化氧是,例如,一种或多种选自下述的化合物:环氧乙烷、环氧丙烷、1-环氧丁烷、2,3-环氧丁烷、2-甲基-1,2-环氧丙烷(环氧异丁烷)、1-环氧戊烷、2,3-环氧戊烷、2-甲基-1,2-环氧丁烷、3-甲基-1,2-环氧丁烷、1-环氧己烷、2,3-环氧己烷、3,4-环氧己烷、2-甲基-1,2-环氧戊烷、4-甲基-1,2-环氧戊烷、2-乙基-1,2-环氧丁烷、1-环氧庚烷、1-环氧辛烷、1-环氧壬烯、1-环氧癸烷、1-环氧十一烷、1-环氧十二烷、4-甲基-1,2-环氧戊烷、一氧化丁二烯、一氧化异戊二烯、环氧环戊烷、环氧环己烷、环氧环庚烷、环氧环辛烷、氧化苯乙烯、氧化甲基苯乙烯、氧化蒎烯、作为单-、二-和三甘油酯的单或多环氧化脂肪、环氧化脂肪酸、环氧化脂肪酸的c

1-c

24-酯、表氯醇、缩水甘油和缩水甘油的衍生物例如甲基缩水甘油醚、乙基缩水甘油醚、2-乙基己基缩水甘油醚、烯丙基缩水甘油醚、甲基丙烯酸缩水甘油酯以及环氧官能的烷氧基硅烷例如3-缩水甘油基氧基丙基三甲氧基硅烷、3-缩水甘油基氧基丙基三乙氧基硅烷、3-缩水甘油基氧基丙基三丙氧基硅烷、3-缩水甘油基氧基丙基-甲基-二甲氧基硅烷、3-缩水甘油基氧基-丙基-乙基二乙氧基硅烷、3-缩水甘油基氧基丙基三异丙氧基硅烷。通式(i)的环氧化物优选为末端环氧化物,其中r1、r2和r3为氢,且r4可为氢、任选地包含额外的杂原子如氮、氧、硅、硫或磷的烷基或芳基并且在不同的重复单元中可以不同。

69.在根据本发明的方法的一个优选实施方式中,所述烯化氧是一种或多种选自下述的化合物:环氧乙烷、环氧丙烷、氧化苯乙烯和环氧环己烷,优选环氧乙烷和环氧丙烷,特别优选环氧丙烷。

70.优选可用于本发明方法中的dmc催化剂中所含双金属氰化物化合物是水溶性金属盐和水溶性金属氰化物盐的反应产物。

71.原则上,用于烯化氧的均聚中的双金属氰化物(dmc)催化剂是由现有技术已知的(参见,例如us-a 3 404 109、us-a 3 829 505、us-a 3 941 849和us-a 5 158 922)。dmc催化剂,例如在us-a 5 470 813、ep-a 700 949、ep-a 743 093、ep-a 761 708、wo 97/40086、wo 98/16310和wo 00/47649中所述的,具有非常高的活性,并且能够在非常低的催化剂浓度下制备聚醚碳酸酯。典型的实例是ep-a700949中描述的高活性dmc催化剂,其除了双金属氰化物化合物(例如六氰合钴(iii)酸锌)和有机配合物配体(例如叔丁醇)之外,还含有数

均分子量大于500g/mol的聚醚。

72.根据本发明可使用的dmc催化剂优选通过如下获得(1.) 在第一步骤中,在一种或多种有机配合物配体例如醚或醇的存在下,使金属盐的水溶液与金属氰化物盐的水溶液反应,(2.) 其中,在第二步骤中,通过已知技术(如离心或过滤)将固体从由(a)获得的悬浮液中分离出来,(3.) 其中,任选在第三步骤中,用有机配合物配体的水溶液洗涤分离的固体(例如通过再悬浮和随后的通过过滤或离心重新分离),(4.) 其中,随后将所得固体,任选地在粉末化之后,在通常20-120℃的温度下和在通常0.1 mbar至大气压力(1013 mbar)的压力下干燥,并且其中,在第一步骤中或在双金属氰化物化合物沉淀(第二步骤)之后立即加入一种或多种有机配合物配体,优选过量(基于双金属氰化物化合物计)和任选的其它形成配合物的组分。

73.含于根据本发明可使用的dmc催化剂中的双金属氰化物化合物是水溶性金属盐与水溶性金属氰化物盐的反应产物。

74.例如,将氯化锌的水溶液(优选过量,基于金属氰化物盐计)和六氰合钴酸钾混合,然后将二甲氧基乙烷(甘醇二甲醚)或叔丁醇(优选过量,基于六氰合钴酸锌计)加入到形成的悬浮液中。

75.适用于制备双金属氰化物化合物的金属盐优选具有根据通式(ii)的组成其中m选自金属阳离子zn

2

、fe

2

、ni

2

、mn

2

、co

2

、sr

2

、sn

2

、pb

2

和cu

2

,优选地,m是zn

2

、fe

2

、co

2

或ni

2

,x是一种或多种(即不同的)阴离子,优选选自卤离子(即氟离子、氯离子、溴离子、碘离子)、氢氧根、硫酸根、碳酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根、羧酸根、草酸根和硝酸根的阴离子;如果x = 硫酸根、碳酸根或草酸根,则n为1,并且如果x = 卤离子、氢氧根、羧酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根或硝酸根,则n为2,或者合适的金属盐优选具有根据通式(iii)的组成其中m选自金属阳离子fe

3

、al

3

、co

3

和cr

3

,x是一种或多种(即不同的)阴离子,优选选自卤离子(即氟离子、氯离子、溴离子、碘离子)、氢氧根、硫酸根、碳酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根、羧酸根、草酸根和硝酸根的阴离子;如果x = 硫酸根、碳酸根或草酸根,则r为2,并且如果x = 卤离子、氢氧根、羧酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根或硝

酸根,则r为1,或者合适的金属盐优选具有根据通式(iv)的组成其中m选自金属阳离子mo

4

、v

4

和w

4

,x是一种或多种(即不同的)阴离子,优选选自卤离子(即氟离子、氯离子、溴离子、碘离子)、氢氧根、硫酸根、碳酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根、羧酸根、草酸根和硝酸根的阴离子;如果x = 硫酸根、碳酸根或草酸根,则s为2,并且如果x = 卤离子、氢氧根、羧酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根或硝酸根,则s为4,或者合适的金属盐优选具有根据通式(v)的组成其中m选自金属阳离子mo

6

和w

6

,x是一种或多种(即不同的)阴离子,优选选自卤离子(即氟离子、氯离子、溴离子、碘离子)、氢氧根、硫酸根、碳酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根、羧酸根、草酸根和硝酸根的阴离子;如果x = 硫酸根、碳酸根或草酸根,则t为3,并且如果x = 卤离子、氢氧根、羧酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根或硝酸根,则t为6。

76.合适的金属盐的实例是氯化锌、溴化锌、碘化锌、乙酸锌、乙酰丙酮锌、苯甲酸锌、硝酸锌、硫酸铁(ii)、溴化铁(ii)、氯化铁(ii)、氯化铁(iii)、氯化钴(ii)、硫氰酸钴(ii)、氯化镍(ii)和硝酸镍(ii)。也可使用不同的金属盐的混合物。

77.适合于制备所述双金属氰化物化合物的金属氰化物盐优选具有根据通式(vi)的组成其中m'选自以下的一种或多种金属阳离子:fe(ii)、fe(iii)、co(ii)、co(iii)、cr(ii)、cr(iii)、mn(ii)、mn(iii)、ir(iii)、ni(ii)、rh(iii)、ru(ii)、v(iv)和v(v),优选地,m'是一种或多种以下的金属阳离子:co(ii)、co(iii)、fe(ii)、fe(iii)、cr(iii)、ir(iii)和ni(ii),y选自以下的一种或多种金属阳离子:碱金属(即li

、na

、k

、rb

)和碱土金属(即be

2

、mg

2

、ca

2

、sr

2

、ba

2

),a选自以下的一种或多种阴离子:卤离子(即氟离子、氯离子、溴离子、碘离子)、氢氧根、硫酸根、碳酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根、羧酸根、叠氮离子、草酸根或硝酸根,并且a、b和c是整数,其中选择a、b和c的值,使得该金属氰化物盐具有电中性;a优选为

1、2、3或4;b优选为4、5或6;c优选具有数值0。

78.合适的金属氰化物盐的实例是六氰合钴(iii)酸钠、六氰合钴(iii)酸钾、六氰合铁(ii)酸钾、六氰合铁(iii)酸钾、六氰合钴(iii)酸钙和六氰合钴(iii)酸锂。

79.含于根据本发明的dmc催化剂中的优选的双金属氰化物化合物是具有根据通式(vii)的组成的化合物其中m如式(i)至(iv)中所定义,并且m'如式(v)中所定义,以及x、x'、y和z是整数,并且如此选择,使得该双金属氰化物化合物具有电中性。

80.优选地,x = 3、x' = 1、y = 6和z = 2,m = zn(ii)、fe(ii)、co(ii)或ni(ii),和m' = co(iii)、fe(iii)、cr(iii)或ir(iii)。

81.合适的双金属氰化物化合物a)的实例是六氰合钴(iii)酸锌、六氰合铱(iii)酸锌(iii)、六氰合铁(iii)酸锌和六氰合钴(iii)酸钴(ii)。合适的双金属氰化物化合物的其它实例例如可在us 5 158 922 (栏8, 29-66行)中获得。特别优选使用六氰合钴(iii)酸锌。

82.在制备dmc催化剂时可加入的有机配合物配体例如公开在us-a 5 158 922 (尤其参见第6栏,第9-65行)、us 3 404 109、us 3 829 505、us 3 941 849、ep-a 700 949、ep-a 761 708、jp 4 145 123、us 5 470 813、ep-a 743 093和wo-a 97/40086中)。例如,作为有机配合物配体使用可与双金属氰化物化合物形成配合物的具有杂原子如氧、氮、磷或硫的水溶性有机化合物。优选的有机配合物配体是醇、醛、酮、醚、酯、酰胺、脲、腈、硫醚及其混合物。特别优选的有机配合物配体是脂族醚(如二甲氧基乙烷)、水溶性脂族醇(如乙醇、异丙醇、正丁醇、异丁醇、仲丁醇、叔丁醇、2-甲基-3-丁烯-2-醇和2-甲基-3-丁炔-2-醇)、含有脂族或环脂族醚基团和脂族羟基的化合物(例如乙二醇单叔丁基醚、二乙二醇单叔丁基醚、三丙二醇单甲基醚和3-甲基-3-氧杂环丁烷-甲醇)。最优选的有机配合物配体选自一种或多种下述化合物:二甲氧基乙烷、叔丁醇、2-甲基-3-丁烯-2-醇、2-甲基-3-丁炔-2-醇、乙二醇单叔丁基醚和3-甲基-3-氧杂环丁烷-甲醇。

83.任选地,在制备根据本发明的dmc催化剂时可使用选自下述化合物类别的一种或多种形成配合物的组分:聚醚、聚酯、聚碳酸酯、聚亚烷基二醇脱水山梨糖醇酯、聚亚烷基二醇缩水甘油醚、聚丙烯酰胺、聚(丙烯酰胺-共-丙烯酸)、聚丙烯酸、聚(丙烯酸-共-马来酸)、聚丙烯腈、聚丙烯酸烷基酯、聚甲基丙烯酸烷基酯、聚乙烯基甲基醚、聚乙烯基乙基醚、聚乙酸乙烯酯、聚乙烯醇、聚-n-乙烯基吡咯烷酮、聚(n-乙烯基吡咯烷酮-共-丙烯酸)、聚乙烯基甲基酮、聚(4-乙烯基苯酚)、聚(丙烯酸-共-苯乙烯)、噁唑啉聚合物、聚亚烷基亚胺、马来酸-和马来酸酐共聚物、羟乙基纤维素和聚缩醛,或多元醇的缩水甘油醚、多元醇的糖苷、多元醇的羧酸酯,胆酸类或其盐、酯或酰胺,环糊精、磷化合物、α,β-不饱和羧酸酯或离子表面-或界面活性化合物。

84.优选地,在制备根据本发明可使用的dmc催化剂时,在第一步骤中,以基于金属氰化物盐计化学计量过量(至少50 mol%)来使用金属盐(例如氯化锌)的水溶液。这至少相当于2.25:1.00的金属盐与金属氰化物盐的摩尔比。金属氰化物盐(例如六氰合钴酸钾)在有

机配合物配体(例如叔丁醇)存在下反应,由此形成包含双金属氰化物化合物(例如六氰合钴酸锌)、水、过量金属盐和有机配合物配体的悬浮液。

85.有机配合物配体在此可以存在于金属盐的水溶液和/或金属氰化物盐的水溶液中,或者将其直接加入到在双金属氰化物化合物沉淀后获得的悬浮液中。已经证明有利的是,在剧烈搅拌下混合金属盐的水溶液和金属氰化物盐的水溶液以及有机配合物配体。任选地,随后用另外的形成配合物的组分处理在第一步骤中形成的悬浮液。在此,该形成配合物的组分优选在与水和有机配合物配体的混合物中来使用。进行第一步骤(即制备悬浮液)的一个优选方法使用混合喷嘴,特别优选使用喷射分散器进行,例如wo-a 01/39883中所述。

86.在第二步骤中,通过已知技术,如离心或过滤,从悬浮液中分离固体(即催化剂的前体)。

87.在一个优选的实施变体中,随后在第三工艺步骤中用有机配合物配体的水溶液洗涤分离的固体(例如通过再悬浮和随后通过过滤或离心重新分离)。以此方式可以从根据本发明可使用的催化剂中除去例如水溶性副产物,如氯化钾。优选地,有机配合物配体在水性洗涤溶液中的量是40至80重量%,基于整个溶液计。

88.任选地,在第三步骤中,向水性洗涤溶液中加入基于整个溶液计优选0.5至5重量%的其它形成配合物的组分。

89.此外有利的是,多于一次地洗涤分离的固体。优选地,在第一洗涤步骤(3.-1)中,用不饱和醇的水溶液洗涤(例如通过再悬浮和随后通过过滤或离心重新分离),以便以此方式从根据本发明可使用的催化剂中除去例如水溶性副产物,如氯化钾。特别优选地,基于第一洗涤步骤的整个溶液计,水性洗涤溶液中不饱和醇的量为40至80重量%。在进一步的洗涤步骤(3.-2)中,将第一洗涤步骤重复一次或多次,优选一次至三次,或者优选地,使用非水性溶液,例如不饱和醇与其它形成配合物的组分(优选0.5至5重量%,基于步骤(3.-2)的洗涤溶液的总量计)的混合物或溶液作为洗涤溶液,并且用其洗涤固体一次或多次,优选一次至三次。

90.随后,任选在粉末化之后,在20-100℃的温度下和在0.1 mbar至大气压力(1013 mbar)的压力下,干燥分离和任选洗涤的固体。

91.wo-a 01/80994中描述了一种通过过滤、滤饼洗涤和干燥从悬浮液中分离根据本发明可使用的dmc催化剂的优选方法。

92.基于聚合甲醛化合物和烯化氧的质量总和计,双金属氰化物(dmc)催化剂优选以50-800ppm、优选100-700ppm、更优选150-700ppm的计算量来使用。多于800 ppm导致dmc 催化剂的高比例,其中必须在进一步反应形成聚氨酯之前分离出重金属。双金属氰化物 (dmc) 催化剂低于 50 ppm,不再可观察到催化转化。

93.dmc 催化剂的一个特点是特异性“追赶”动力学(m. ionescu;chemistry and technology of polyols for polyurethanes 第2版, rapra techn. ltd., 2016 第5.1节),其中对于低当量和高当量的h-官能起始剂物质的混合物而言,烷氧基化,尤其是丙氧基化,优选在具有较低当量的h-官能起始剂物质上进行。

94.在根据本发明的方法中使用具有h-官能基团的悬浮介质或不具有h-官能基团的悬浮介质,优选不具有h-官能基团的悬浮介质。

95.在一个优选的实施方式中,使用的悬浮介质没有h-官能基团。合适的不含h-官能基团的悬浮介质是所有极性非质子、弱极性非质子和非极性非质子溶剂,它们各自不包含任何h-官能基团。这些悬浮介质中的两种或更多种的混合物也可以用作悬浮介质。

96.在根据本发明的方法的一个实施方式中,在步骤(a)中,不含h-官能基团的悬浮介质是一种或多种选自下述的化合物:4-甲基-2-氧代-1,3-二氧戊环、1,3-二氧戊环-2-酮、丙酮、甲乙酮、乙腈、硝基甲烷、二甲亚砜、环丁砜、二甲基甲酰胺、二甲基乙酰胺、n-甲基吡咯烷酮、二噁烷、乙醚、甲基叔丁基醚、四氢呋喃、乙酸乙酯、乙酸丁酯、戊烷、正己烷、苯、甲苯、二甲苯、乙苯、氯仿、氯苯、二氯苯和四氯化碳。

97.优选使用的不含h-官能基团的悬浮介质是4-甲基-2-氧代-1,3-二氧戊环、1,3-二氧戊环-2-酮、甲苯、二甲苯、乙苯、氯苯和二氯苯以及这些悬浮介质中两种或更多种的混合物;特别优选4-甲基-2-氧代-1,3-二氧戊环和1,3-二氧戊环-2-酮和甲苯或4-甲基-2-氧代-1,3-二氧戊环与1,3-二氧戊环-2-酮和/或甲苯的混合物。同样也可以使用在反应条件下以液体形式存在的另外的起始剂化合物作为悬浮介质,以与聚合甲醛起始化合物的混合物。

98.在根据本发明的方法的另一个实施方式中,在步骤(α)中,将含有h-官能基团的悬浮介质与dmc催化剂一起预先装入反应器中。在一个优选的实施方式中,包含dmc催化剂的含有h-官能基团的悬浮介质是聚甲醛-聚氧化烯共聚物,其可从包含活化的dmc催化剂的前述制备方法获得。与使用不包含 h-官能基团的悬浮介质相比,由此节省了可能的分离步骤,因此产生了更简单和更有效的方法。

实施例

99.使用的化合物:使用来自ineos的名称为granuform

®ꢀ

m的多聚甲醛(简称 pfa)。 环氧丙烷(简称po;纯度≥99%)、4-甲基-2-氧代-1,3-二氧戊环(环状碳酸亚丙酯或简称cpc;纯度≥99%)和甲苯(干燥,纯度99.8%)购自 sigma-aldrich chemie gmbh,无需纯化即可使用。 在所有实施例中使用的催化剂是根据wo 01/80994 a1中实施例6制备的dmc催化剂,其包含六氰合钴酸锌、叔丁醇和数均分子量为1000g/mol的聚丙二醇。

100.方法说明:

1 h-nmr-分析:借助于1h-nmr (bruker,dpx 400, 400 mhz; 脉冲程序 zg30, 弛豫时间 d1: 10s, 64 次扫描)确定反应混合物的组成。将样品分别溶解在氘代氯仿中。1h-nmr中的相关共振(相对于 tms = 0 ppm)和面积积分 (a) 的分配如下:

•

环状碳酸亚丙酯 (cpc),具有在4.5 ppm处的共振,面积积分相应于一个h-原子;

•

甲苯(如果没有通过真空后处理完全去除),具有在 7.1 至 7.3 和 2.3 ppm处的共振,面积积分相应于8 个 h 原子;

•

未反应存在(如果没有通过真空后处理完全去除)的单体环氧丙烷(po),具有在2.4和2.75 ppm处的共振,面积积分各自相应于一个h-原子;

•

聚环氧丙烷 (ppo),po-均聚物,具有在 1.0 至 1.2 ppm处的共振,面积积分相应于3 个 h 原子;

•

聚甲醛或多聚甲醛 (pfa),具有在 4.6 至 5.2 ppm处的共振,面积积分相应于2 个 h 原子。在cpc的存在下,还减去环状碳酸亚丙酯 ( cpc ) 的一个 h 原子;

•

甲酸根(hcoo),副产物,具有在 8.1 ppm 处的共振,面积积分相应于一个 h 原子;

•

甲氧基(meo),副产物,具有在 3.4 ppm 处的共振,面积积分相应于 3 个 h 原子;反应混合物的摩尔分数 (x) 确定如下:

•

x(cpc) = a(4.5 ppm)

•

x(甲苯) = a(7.1

ꢀ‑ꢀ

7.3 ppm)/5

•

x(po) = a(2.75 ppm) 或 a(2.4 ppm)

•

x(ppo) = a(1.0-1.2 ppm)/3

•

x(pfa) = a(4.6-5.2 ppm)/2

•

在存在cpc的情况下: x(pfa) = (a(4.6-5.2 ppm))/2

ꢀ‑ꢀ

x(cpc)

•

x(hcoo) = a(8.1 ppm)

•

x(meo) = a(3.4 ppm)/3。

101.计算以百分比计的摩尔分数,其中将各自组分的摩尔分数(x)除以含于样品中的摩尔分数的总和。此外,计算重量分数,其中将摩尔分数(x)乘以所属摩尔质量并除以所包含的重量分数的总和。使用以下摩尔质量(g/mol)来换算重量分数:cpc = 102,甲苯 = 92,po 和 ppo = 58, pfa = 30,hcoo = 45, meo = 31。聚合物组成借助ppo 和pfa的比例计算和归一化,因此此处信息也以100 重量份(重量%)给出。

102.凝胶渗透色谱法(gpc):所得聚合物的重均和数均分子量mw和mn借助于凝胶渗透色谱法(gpc)测定。根据din 55672-1进行:

ꢀ“

凝胶渗透色谱法

ꢀ‑ꢀ

第 1 部分:四氢呋喃作为洗脱溶剂”。在此使用已知摩尔质量的聚苯乙烯样品进行校准。多分散性指数(简称 pdi)由重均和数均分子量的商来计算。

103.实施例1:制备聚甲醛-聚氧化烯共聚物,其中dmc总催化剂负载为500ppm且在步骤γ中连续添加pfa和po使用法兰反应器,其配备有双层夹套、内置温度传感器、多级搅拌器、底部出口、强化冷却器、用于连续计量添加pfa的分格轮闸、用于连续添加po的液体计量添加装置和氮气保护。将152 g cpc和 100 mg未活化的dmc 催化剂预先装入惰性化的反应器中,搅拌,并加热至 95℃,并建立 300 l/h 的氮气流。30 分钟后,运行强化冷却器并停止氮气流。现以 10 g/min 的速度快速加入 10 g po。反应开始由温度峰值(“热点”)指示。为了进一步活化,以类似的方式另外添加两次每次10 g的po。在这里,在每种情况下也可以观察到温度峰值(“热点”)。随后以0.7g/min的连续计量添加速率同时计量添加170g po和以0.28g/min的连续计量添加速率计量添加50g pfa。在开始连续计量添加pfa和 po 之后,设定90℃ 的反应温度。po添加终止后74分钟,停止搅拌器,取出反应混合物,在旋转蒸发仪上在60℃和10mbar下除去挥发性成分,并借助于gpc和nmr分析检查。

104.mn(gpc) = 2263 g/molpdi = 1.32

根据nmr得出聚合物中的甲醛比例为20.2重量%。根据nmr,甲酸根和甲氧基端基的比例总共小于0.5重量%。

105.实施例2(对比):制备聚甲醛-聚氧化烯共聚物,其中dmc总催化剂负载为2000ppm并且在步骤γ中仅连续添加po在1.0 l 压力反应器中,将 1400 mg 干燥的未活化的dmc 催化剂悬浮在200.0 g cpc中。在搅拌下将该悬浮液加热至130℃。同时施加真空 30 分钟并建立 100 mbar 的压力,其中氮气恒定体积流过反应器(所谓的真空汽提)。在真空汽提结束后,停用真空泵并将反应器冷却至室温并借助于氮气调节至环境压力。将157.2 g pfa添加到悬浮液中并重新密封反应器。反应器内部温度设定为 70℃。以 10 g/min 的输送速率将 160 g po 快速添加到悬浮液中。通过温度峰值(“热点”)与同时的压力下降相结合,可以看出反应的开始。然后以3g/min的连续计量添加速率计量加入363g po。添加完成后,将混合物在70℃搅拌直至放热反应平息且压力恒定。然后将反应混合物移出并在旋转蒸发仪上在60℃和10毫巴下除去挥发性组分,并通过gpc和nmr分析进行分析。通过温度峰值(“热点”)连同同时的压降表明反应开始。随后以 3 g/min 的连续计量添加速率计量添加 363 g po。在添加结束后,在70℃下搅拌直到放热反应减弱并且直到达到压力恒定。然后取出反应混合物并在旋转蒸发仪上在 60℃ 和 10 mbar 下除去挥发性成分,并借助于gpc 和 nmr 分析进行检查。

106.mn(gpc) = 3156 g/molpdi = 1.23根据nmr得出聚合物中的甲醛比例为23.5重量%。根据nmr,甲酸根和甲氧基端基的比例总共小于1.0重量%。

107.实施例3(对比):制备聚甲醛-聚氧化烯共聚物,其中dmc总催化剂负载为800ppm并且在步骤γ中仅连续添加po在 1.0 l 压力反应器中,将 500 mg 未活化的干燥 dmc 催化剂悬浮在 250.0 g 甲苯中。在搅拌下将悬浮液加热至130℃。加压40 bar的n2,然后将n2压力降低到 15 bar。n2的加压和排出以相同的方式再进行两次(所谓的压力汽提)。在压力汽提结束之后,将反应器冷却至室温并借助于氮气调节至环境压力。将 112.3 g pfa 添加到悬浮液中并再次封闭反应器。随后在室温下重新进行压力汽提。反应器的内部温度设定在 70℃。达到温度后,以 10 g/min 的输送速率将 120 g po 快速添加到悬浮液中。通过温度峰值(“热点”)与同时的压力下降相结合,可以看出反应的开始。然后以3g/min的连续计量添加速率计量加入377g po。添加结束之后,在70℃下搅拌,直至放热反应减弱且直至压力恒定。然后将反应混合物移出并在旋转蒸发仪上在60℃和10mbar下除去挥发性组分,并借助于gpc和nmr分析进行分析。

108.mn(gpc) = 3441 g/molpdi = 1.21根据nmr得出聚合物中的甲醛比例为17.7重量%。根据nmr,甲酸根和甲氧基端基的比例总共小于1.0重量%。

109.实施例4(对比):制备聚甲醛-聚氧化烯共聚物,其中dmc总催化剂负载为500ppm且在步骤γ中仅连续添加po该实验类似于实施例3进行,其中选择的催化剂负载量相当于500ppm。在快速添加

120 g po之后(活化),在 8 小时的时间内既没有观察到放热反应也没有观察到压降。然后取出反应混合物并借助于gpc和nmr分析检查。没有检测到扩链产物。

110.表1

实施例悬浮介质在步骤γ中连续添加催化剂负载

a)

[ppm]mn(gpc),g/mol)

b)

pdi聚合物中的甲醛比例[wt.%]d甲酸根和甲氧基端基的比例[wt%]e1cpcpfa和po50022631.3220.2《0.52(比较)cpcpo200031561.2323.5《1.03(比较)甲苯po81034411.2117.7《1.04(比较)甲苯po500-c)

‑‑‑

a)

基于聚合甲醛化合物和烯化氧的质量总和计的dmc催化剂负载,

b)

聚甲醛-聚氧化烯共聚物的数均分子量,

c)

没有获得扩链产物,

d)

借助于nmr确定,

e)

基于反应混合物计借助于nmr确定的总和。

1.本发明描述了一种制备聚甲醛-聚氧化烯共聚物的方法。

2.除了其他聚合物单元和缩聚物单元之外,含有聚甲醛单元的共聚物描述于例如jp 2007 211082 a、wo 2004/096746 a1、gb 807589、ep 1 418 190 a1、us 3,754,053、us 3,575,930、us 2002/0016395和jp 04-306215中。

3.us 3,575,930描述了n=2-64的二羟基封端的多聚甲醛ho-(ch2o)

n-h与二异氰酸酯的反应,得到异氰酸酯封端的聚甲醛聚合物,其可以在与二醇的反应中转化为聚氨酯化合物。

4.jp 2007 211082 a描述了使用阴离子或阳离子聚合催化剂使当量重量≥2500的聚氧化烯多元醇与甲醛、甲醛低聚物或甲醛聚合物反应得到聚甲醛-聚氧化烯共聚物。所使用的多分散性低的高分子量聚氧化烯多元醇起始剂是通过双金属氰化物(dmc)催化制备的。由于聚氧化烯多元醇的高分子量,所得的聚甲醛-聚氧化烯共聚物具有至少>5000g/mol的分子量并且因此不太广泛地用作聚氨酯结构单元。此外,聚氧化烯多元醇与聚甲醛-聚合物通过熔融捏合法的直接反应使得需要使用高温和相应的特定高粘度设备(挤出机、捏合机等)。

5.us 3,754,053描述了分子量≥10 000 g/mol的聚甲醛-聚氧化烯共聚物。为制备具有内部聚甲醛嵌段的共聚物,在第一步中使三噁烷反应以提供聚甲醛预聚物,然后使其在例如作为聚合催化剂的naoh的存在下与烯化氧反应。此处所描述的聚合物由于它们的高分子量也不是很适合用作聚氨酯结构单元。

6.wo 2004/096746 a1中公开了甲醛低聚物与烯化氧和/或异氰酸酯的反应。在该方法中,通过所描述的甲醛低聚物ho-(ch2o)

n-h的使用获得了具有 n = 2-19 的相对窄的摩尔质量分布的聚甲醛嵌段共聚物,其中需要额外的热分离工艺步骤用于从福尔马林水溶液出发提供甲醛低聚物。获得的甲醛低聚物溶液在此不是储存稳定的,因此随后必须对其立即进行进一步处理。此外,这些申请中没有公开不同的活化条件,例如活化温度、所使用的烷氧基化催化剂,从安全技术和品质相关的角度来看,由于放热聚合过程期间未定义的温度峰值,这对于可能的工业规模应用而言是不利的(22.7 kcal/mol po,来自m. ionescu; chemistry and technology of polyols for polyurethanes, rapra techn. ltd., 2005)。此外,通过该方法只能获得具有非常短的甲醛嵌段的嵌段共聚物。

7.ep 1 870 425 a1中公开了一种通过取代或未取代的酚结构与甲醛和/或其他取代的链烷醛结构的缩合来制备含聚氧化烯的多元醇的方法。所得苯酚-甲醛缩合物在此用作烷氧基化的多元醇起始剂,其中在这些起始剂化合物中不形成甲醛重复单元。此外,由于化学结构不同,含有芳族系统的烷氧基化多元醇的所得性质与脂族多元醇结构根本不同。

8.wo2012/091968 a1中要求保护一种通过借助dmc催化剂将烯化氧聚合到起始剂化合物上来制备聚醚醇的方法。在此,作为与甲醛缔合的结构,公开了低聚苯酚-甲醛缩合物作为相应的起始剂,其在结构上与聚甲醛起始物结构根本不同。

9.wo2015/155094 a1公开了一种制备聚甲醛嵌段共聚物的方法,该方法包括在具有给定量的烯化氧的oh封端的聚合甲醛化合物的存在下活化dmc催化剂的步骤和任选地随后

与烯化氧聚合,其任选在其他共聚单体存在下发生。在此,在第一步中,dmc催化剂在聚合甲醛起始化合物的存在下被活化,其中为活化dmc催化剂,添加部分量(基于活化和聚合中使用的烯化氧的量的总量计)的一种或多种烯化氧,并且在第二步中,将一种或多种烯化氧以及任选另外的共聚单体加入到由步骤(i)产生的混合物中。在此,第一步(i)中dmc催化剂的活化在20℃至120℃的活化温度(t

act

)下进行。但是,这种方法导致活化时间长。此外,还公开了10000 ppm 或更高的高催化剂负载量,其中这些增加的催化剂量是必须提供的并且在制备聚甲醛共聚物后对于事后的应用而言也必须除去,以降低含重金属的双金属氰化物催化剂的比例。由于这种半间歇法,还预先放入了全部量的聚合甲醛起始化合物,因此与具有可比当量重量的常规聚醚多元醇制备方法相比,对于反应混合物和部分烷氧基化的中间体而言产生非常高的粘度,特别是对于聚合甲醛起始化合物和悬浮介质的悬浮而言。为此需要特殊的搅拌器几何形状和功率输入,这在市售的多元醇设备中部分无法获得,并且必须复杂地安装。此外,由于较高量的静态、气态烯化氧,例如环氧丙烷,在设备发生故障的情况下产生较高的压力形成潜力。这又造成增加的设备和组织安全要求。

10.因此,从现有技术出发,本发明的目的是提供一种简单且经济上有利的制备聚甲醛-聚氧化烯共聚物的方法,该方法基于甲醛的低聚和聚合形式作为起始剂物质,用该方法能够克服由现有技术引起的问题。

11.在此,应减少制备方法中双金属氰化物 (dmc) 催化剂的量,以及降低反应混合物中聚合甲醛起始化合物的浓度,由此该方法也能够在具有常规搅拌器几何形状和功率输入的常规多元醇反应器中实现。此外,应减少静态烯化氧的量,以提高工艺安全性。本发明的另一个目的是降低不希望的具有甲酸酯和甲氧基端基的低分子量副产物的比例。

12.根据本发明,该目的通过制备聚甲醛-聚氧化烯共聚物的方法得以实现,该方法包括在双金属氰化物(dmc)催化剂存在下聚合甲醛化合物与烯化氧的反应;其中所述聚合甲醛化合物具有至少一个端羟基;其中该方法包括以下步骤:(α) 在反应器中预先加入悬浮介质,并且(γ) 在反应期间将聚合甲醛化合物逐步或连续地计量加入到反应器中。

13.与可数量相关的单词“一”的使用在此和在下文中仅在由上下文获悉时才被理解为表示数词(例如通过表达“恰好一”)。另外,诸如“一种烯化氧”、“一种聚合甲醛化合物”等的表述也总是还包括使用两种或更多种烯化氧、两种或更多种聚合甲醛化合物等的实施方式。

14.下面详细说明本发明。在此,各种实施方式可以彼此任意组合,只要本领域技术人员没有从上下文中明确得出相反的情况。

15.本发明意义上的聚甲醛共聚物是指含有聚甲醛单元和聚氧化烯和/或聚氧化烯碳酸酯单元的聚合物。

16.在根据本发明的方法的一个实施方式中,聚甲醛-聚氧化烯共聚物的数均分子量为 1000 g/mol 至 10 000 g/mol,优选为 1000 g/mol 至 8400 g/mol,其中数均分子量通过凝胶渗透色谱法(gpc)根据din 55672-1:“凝胶渗透色谱法-第1部分:四氢呋喃作为洗脱溶剂”来测定,其中已知摩尔质量的聚苯乙烯样品用于校准。

17.与现有聚合物相比,获得的聚甲醛共聚物具有许多优点。如,特定的物理性质如玻

璃化转变温度、熔融范围、粘度和溶解度等可以通过聚甲醛嵌段相对于低聚聚氧化烯嵌段的长度来有针对性地控制。

18.与相同分子量的聚甲醛均聚物相比,本发明的聚甲醛-聚氧化烯共聚物中的部分结晶度通常降低,这通常同样导致玻璃化转变温度、熔点和粘度等降低。另外的聚氧化烯嵌段的存在另外通常导致化学和热稳定性的明显增加。此外,得到的聚甲醛-聚氧化烯共聚物通常在各种溶剂中具有良好的溶解性,大都容易熔融且没有质量损失,或者在低温下已经呈液态存在。与聚甲醛均聚物相比,该聚甲醛-聚氧化烯共聚物因此显示出明显更好的可加工性。

19.与相同分子量的聚醚多元醇相比,由相应的烯化氧制备的聚氧化烯单元的比例因聚甲醛含量而降低,这有助于产品有利的经济性。对于给定的分子量,可以通过聚甲醛嵌段相对于聚氧化烯嵌段的长度和通过所使用的聚合甲醛化合物(聚甲醛嵌段)的分子量来有针对性地控制各种物理性质如玻璃化转变温度、熔融范围、粘度、溶解度等。

20.这可以产生有利的物理性质,特别是由这些聚合物的后续产物产生有利的物理性质,并因此实现新的应用。

21.本发明意义上的聚甲醛嵌段是指聚合结构单元-(ch2-o-)x,其中x为≥2的整数,其包含至少一个与两个氧原子键合的ch2基团,其通过所述氧原子中的至少一个与另外的亚甲基或其他聚合结构连接。聚甲醛嵌段-(ch2-o-)x优选含有平均x≥2至x≤1000,更优选平均x≥2至x≤400,特别优选平均x≥8至x≤100个甲醛单元。在本发明的意义上,聚甲醛嵌段也被理解为是指包含小比例、通常小于25mol%的另外的单体和/或低聚单元的那些嵌段,基于嵌段中所含单体单元的总量计。

22.在本发明意义上,在本发明意义上的聚氧化烯嵌段还是聚合入(小)比例的、通常小于50mol%,优选小于25mol%的其他共聚单体的那些嵌段,基于存在于低聚嵌段中的所有重复单元的总量计。在根据本发明的方法的一个实施方式中,这些聚氧化烯嵌段例如可以通过环氧丙烷和/或环氧乙烷的开环和随后的聚合以形成聚醚单元来实现,其中这些羟基被封端。在根据本发明的方法的另一个实施方式中,这些聚氧化烯嵌段例如可以通过在二氧化碳(co2)存在下的环氧丙烷和/或环氧乙烷的开环和随后的聚合以形成聚醚和碳酸酯单元(聚醚碳酸酯)来实现。

23.在整个发明的上下文中,术语“烷基”通常包括选自正烷基如乙基或丙基、支化的烷基和/或环烷基的取代基。在整个发明的上下文中,术语“芳基”通常包括选自单环的碳-或杂芳基取代基的取代基,如苯基和/或多环碳-或杂芳基取代基,其可以任选地被另外的烷基和/或杂原子取代如氮、氧、硅、硫或磷取代。基团r1、r2、r3和/或r4可以在一个重复单元内彼此连接,使得它们形成环状结构,例如通过两个相邻碳原子构建到聚合物链中的环烷基。

24.在根据本发明的方法中,将悬浮介质预先装入反应器中。

25.在根据本发明的方法的一个实施方式中,步骤(α)中的悬浮介质不含h-官能基团。

26.优选地,在步骤(α)中,将不含h-官能基团的悬浮介质与dmc催化剂一起预先装入反应器中,并且在此没有将聚合甲醛化合物预先装入反应器中。或者,也可以在步骤(α)中将不含h-官能基团的悬浮介质和另外部分量的聚合甲醛化合物以及任选的dmc催化剂预先装入反应器中。

27.在一个优选的实施方式中,将惰性气体(例如氩气或氮气)、惰性气体-二氧化碳混合物或二氧化碳在50至120℃、优选60至110℃、特别优选70至100℃的温度下引入到所得的悬浮介质和dmc催化剂的混合物中,同时施加10 mbar至800 mbar、特别优选50 mbar至200 mbar的减压(绝对)。

28.在另一优选实施方式中,给所得悬浮介质和dmc催化剂的混合物在50至120℃、优选60至110℃、特别优选70至100℃的温度下,至少一次、优选3次加载以1.5 bar 至 10 bar(绝对)、特别优选 3 bar 至 6 bar(绝对)的惰性气体(例如氩气或氮气)、惰性气体-二氧化碳混合物或二氧化碳,然后在每种情况下将过压降低至约 1 bar(绝对值)。

29.dmc催化剂可以以固体形式或作为在悬浮介质中或在至少两种悬浮介质的混合物中的悬浮液加入。

30.在另一优选的实施方式中,在步骤(α)中(α-i) 预先装入悬浮介质或至少两种悬浮介质的混合物,并且(α-ii) 使悬浮介质或至少两种悬浮介质的混合物的温度达到50至120℃,优选60至110℃,特别优选70至100℃,和/或将反应器中的压力降低至小于500mbar,优选5mbar至100mbar,其中任选引导惰性气体流(例如氩气或氮气)、惰性气体-二氧化碳流或二氧化碳流任通过反应器,其中双金属氰化物催化剂在步骤(α-i)中或紧随其后在步骤(α-ii)中添加到悬浮介质或至少两种悬浮介质的混合物中,并且其中悬浮介质不含h-官能基团。

31.步骤(β)用于活化dmc催化剂。该步骤可以任选地在惰性气体气氛下、在惰性气体-二氧化碳混合物气氛下或在二氧化碳气氛下进行。作为本发明意义上的活化是指这样一个步骤,在其中部分量的烯化氧化合物在50至 120℃、优选 55至 110℃、特别优选 60至 100℃ 的温度下向被添加到dmc 催化剂悬浮液中,然后中断烯化氧化合物的添加,其中由于随后的放热化学反应,观察到放热,这可导致温度峰值(“热点”),并且由于烯化氧和任选的co2的反应,观察到反应器中的压降。活化的工艺步骤是从任选在co2的存在下将部份量的烯化氧化合物添加到dmc催化剂中直到出现放热的时间段。任选地,可以在多个单独的步骤中,任选地在co2的存在下,将部份量的烯化氧化合物添加到dmc催化剂中,然后可以在每种情况下中断烯化氧化合物的添加。在这种情况下,活化的工艺步骤包括从任选在co2的存在下将第一部份量的烯化氧化合物添加到dmc催化剂中直到在添加最后部份量的烯化氧化合物之后出现放热的时间段。通常,活化步骤之前可以是在高温和/或减压下干燥dmc催化剂和任选的聚合甲醛化合物的步骤,任选地通入惰性气体通过反应混合物。

32.一种或多种烯化氧(和任选的二氧化碳)的计量添加原则上可以以不同的方式进行。计量添加可以从真空开始或在预先选择的预压下开始。预压优选通过引入惰性气体(例如氮气或氩气)或二氧化碳来建立,其中(绝对)压力为5mbar至100bar,优选10mbar至50bar,优选20mbar至50bar。

33.在一个优选的实施方式中,在步骤(β)的活化中使用的一种或多种烯化氧的量为0.1至25.0重量%,优选1.0至20.0重量%,特别优选2.0至16.0重量%(基于步骤 (α)中使用的悬浮介质的量计)。烯化氧可以在一步中或分份以多个部份量加入。优选地,在加入一个部分量的烯化氧化合物之后,中断烯化氧化合物的添加,直到出现放热,然后才加入下一个部分量的烯化氧化合物。

34.在根据本发明的方法中,在步骤(γ)中,聚合甲醛化合物被逐步或连续地计量加入反应器中。

35.在根据本发明的方法的一个优选实施方式中,在步骤(γ)中连续计量加入聚合甲醛化合物和烯化氧。

36.一种或多种聚合甲醛化合物、一种或多种烯化氧以及任选还有二氧化碳的计量加入可以同时或相继(分份)进行;例如,可以一次或连续地添加二氧化碳的全部量、聚合甲醛化合物的量和/或在步骤(γ)中计量加入的烯化氧的量。这里使用的术语“连续”可以定义为添加反应物的模式,从而保持对共聚而言有效的反应物浓度,这意味着,例如,计量添加可以以恒定的添加速率、改变的添加速率或分份地进行。

37.在添加烯化氧和/或聚合甲醛化合物期间,可以逐渐或逐步地增加或降低或保持co2压力。优选在反应期间通过后续计量加入二氧化碳使总压力保持恒定。一种或多种烯化氧和/或一种或多种聚合甲醛化合物的计量添加与二氧化碳计量添加同时或相继进行。可以以恒定的添加速率计量添加烯化氧,或者逐渐或逐步地增加或降低计量添加速率,或者分份添加烯化氧。烯化氧优选以恒定的计量添加速率添加到反应混合物中。如果使用多种烯化氧来合成聚甲醛-聚氧化烯共聚物,则烯化氧可以单独地或作为混合物计量加入。烯化氧/聚合甲醛化合物的计量添加可以同时或相继通过在每种情况下单独的计量添加(进料)进行或通过一个或多个计量添加进行,其中可以单独地或作为混合物计量添加烯化氧/聚合甲醛化合物。可以通过聚合甲醛化合物、烯化氧和/或二氧化碳的计量添加方式和/或顺序来合成无规、交替、嵌段或梯度聚甲醛-聚氧化烯共聚物。

38.在一个优选的实施方式中,在步骤(γ)中,一种或多种聚合甲醛化合物的计量添加在时间上在加入烯化氧之前结束。

39.在根据本发明的方法的另一个实施方式中,使用基于构建到聚醚碳酸酯多元醇中的二氧化碳的计算量计过量的二氧化碳,因为由于二氧化碳的反应惰性,过量的二氧化碳是有利的。二氧化碳的量可以通过各自反应条件下的总压力来确定。已证实,0.01至120bar,优选0.1至110bar,特别优选1至100bar的范围作为用于制备聚醚碳酸酯多元醇的共聚的总压力(绝对)是有利的。可以连续或不连续地供应二氧化碳。这取决于烯化氧消耗有多快以及产品是否要任选包含不含co2的聚醚嵌段。二氧化碳的量(作为压力给出)在添加烯化氧期间同样可以变化。co2也可以以固体形式添加到反应器中,然后在选择的反应条件下转化为气态、溶解态、液态和/或超临界状态。

40.根据本发明的方法的一个优选实施方式的特征尤其在于,在步骤(γ)中添加全部量的一种或多种聚合甲醛化合物。该添加可以以恒定的添加速率、以变化的添加速率或分份进行。

41.对于根据本发明的方法,此外已表明,在二氧化碳存在下共聚(步骤(γ))制备聚甲醛-聚醚碳酸酯多元醇共聚物或在惰性气体例如氮气存在下聚合形成聚甲醛-聚醚多元醇共聚物有利地在50至120℃,优选60至110℃,特别优选70至100℃的温度下进行。如果温度设定在低于50℃,则该反应通常会变得非常缓慢。在高于120℃的温度下,不希望的副产物的量会急剧增加,并且会发生聚合甲醛化合物的分解。

42.烯化氧、聚合甲醛化合物和dmc催化剂的计量添加可以经由单独的或组合的计量添加点进行。在一个优选的实施方式中,烯化氧和聚合甲醛化合物经由单独的计量添加点

连续地供应到反应混合物中。一种或多种聚合甲醛化合物的这种添加可以连续计量添加到反应器中或分份进行。

43.步骤(α)、(β)和(γ)可以在同一反应器中进行,或者可以各自在不同的反应器中单独进行。特别优选的反应器类型是:管式反应器、搅拌釜、回路反应器。

44.聚甲醛-聚氧化烯共聚物可以在搅拌釜中制备,其中根据实施方式和运行方式,搅拌釜通过反应器夹套、内置冷却面和/或位于泵送循环回路内的冷却面冷却。在产物在反应结束后才取出的半间歇应用中和在产物连续取出的连续应用中,都应当特别注意烯化氧的计量加入速度。应调节所述速度,使得尽管二氧化碳和/或聚合甲醛化合物具有抑制作用,但烯化氧足够迅速地反应。在活化步骤(步骤β)期间反应混合物中游离烯化氧的浓度优选为》 0至100重量%,特别优选》 0至50重量%,最优选》 0至20重量% (各自基于反应混合物的重量计)。在反应(步骤γ)期间反应混合物中的游离烯化氧的浓度优选为>0至40重量%,特别优选>0至25重量%,最优选>0至20重量% (各自基于反应混合物的重量计)。

45.在一个优选的实施方式中,根据步骤(α)和(β)得到的活化的dmc催化剂-悬浮介质混合物在同一反应器中进一步与一种或多种烯化氧、一种或多种聚合甲醛化合物和任选的二氧化碳反应。在另一个优选的实施方式中,根据步骤(α)和(β)得到的活化的dmc催化剂-悬浮介质混合物在另一反应容器(例如搅拌釜、管式反应器或回路反应器)中进一步与烯化氧、一种或多种聚合甲醛化合物和任选的二氧化碳反应。

46.在管式反应器中进行反应的情况下,将根据步骤(α)和(β)得到的活化的催化剂-悬浮介质混合物、一种或多种聚合甲醛化合物、一种或多种烯化氧和任选的二氧化碳连续泵送通过管道。共反应物的摩尔比根据所希望的聚合物而变化。在一个优选的实施方式中,二氧化碳以其液体或超临界形式计量加入,以实现组分的最佳混溶性。有利地,安装混合元件以更好地混合共反应物,如其例如由ehrfeld mikrotechnik bts gmbh销售,或混合器-热交换器元件,其同时改进混合和散热。

47.同样可以使用回路反应器用于制备聚甲醛-聚氧化烯共聚物。这些通常包括具有物质再循环的反应器,例如喷射回路反应器,其也可以连续运行,或回路状设计的具有适合于循环反应混合物的装置的管式反应器,或多个串联的管式反应器的回路。因此,使用回路反应器是特别有利的,因为在此可以实现返混,从而可以将反应混合物中游离烯化氧的浓度保持在最佳范围内,优选在>0至40重量%,特别优选>0至25重量%,最优选>0至16重量%的范围内 (各自基于反应混合物的重量计)。

48.优选地,聚甲醛-聚氧化烯共聚物在连续方法中来制备,该方法包括连续共聚和连续加入一种或多种聚合甲醛化合物。

49.在根据本发明的方法的另一个实施方式中,在步骤(γ)中,将所得反应混合物连续地从反应器中移出。

50.因此,本发明的主题也是一种方法,其中在步骤(γ)中,将一种或多种聚合甲醛化合物、一种或多种烯化氧以及dmc催化剂任选在二氧化碳存在下(“共聚”) 连续计量加入反应器中,和其中所得反应混合物(含有反应产物) 连续地从反应器中移出。

51.例如,对于根据步骤(α)和(β)制备聚甲醛-聚氧化烯共聚物的连续方法,制备活化的dmc催化剂-悬浮介质混合物,然后根据步骤(γ)(γ1) 计量加入一种或多种聚合甲醛化合物、一种或多种烯化氧和任选的二氧化

碳中的各自的部分量以引发共聚,和(γ2) 在共聚进行期间,任选地在二氧化碳存在下,连续计量加入dmc催化剂、一种或多种聚合甲醛化合物和一种或多种烯化氧的各自的剩余量,其中同时从反应器中连续移出所得反应混合物。

52.在步骤(γ)中,dmc催化剂优选悬浮在具有h-官能基团的悬浮介质或不具有h-官能基团的悬浮介质,优选不具有h-官能基团的悬浮介质中加入,其中优选选择该量,以使dmc催化剂在所得反应产物中的含量为10至10000 ppm,特别优选20至5000 ppm,最优选50至800 ppm。

53.优选地,步骤(α)和(β)在第一反应器中进行,然后将所得反应混合物转移到用于进行根据步骤(γ)的共聚的第二反应器中。然而,也可以在一个反应器中进行步骤(α)、(β)和(γ)。

54.也已发现,本发明的方法可以用于制备大量的聚甲醛-聚氧化烯共聚物产物,其中首先使用根据步骤(α)和(β)在悬浮介质中活化的dmc催化剂,并且在共聚(γ)期间在没有预先活化的情况下加入dmc催化剂。

55.因此,本发明的一个优选实施方式的一个特别有利的特征是对于在步骤(γ)中连续加入的部分量的dmc催化剂使用"新鲜的"没有活化的dmc催化剂的能力。类似于步骤(β)进行的dmc催化剂的活化不仅需要操作人员额外的注意,由此提高了制造成本,而且也需要压力反应容器,由此也提高了在建造相应生产装置时的资本成本。这里,将"新鲜的"催化剂定义为固体形式或在聚合甲醛化合物或悬浮介质中的悬浮体形式的未活化的dmc催化剂。本方法在步骤(γ)中使用新鲜的未活化的dmc催化剂的能力使得在聚醚碳酸酯多元醇的商业制备中能够显著节约,并且是本发明的优选实施方式。

56.这里使用的术语"连续"可以作为相关催化剂或反应物的加入方式如此来定义,使得保持dmc催化剂或反应物的基本上连续的有效浓度。催化剂供应可以以真正连续的方式或以相对紧密间隔的增量来进行。同样,聚合甲醛化合物的连续加入可以以真正连续的方式或以增量的方式来进行。如此增量加入dmc催化剂或反应物,使得所加入的材料的浓度在下一个增量加入之前的一定时间内基本上降至零,将不会偏离本发明的方法。然而,优选的是,dmc催化剂浓度在连续反应的进程的主要部分期间基本上保持在相同的浓度,并且在共聚方法的主要部分期间是存在起始剂物质的。因此,不显著影响产物性质的dmc催化剂和/或反应物的增量加入在该术语用于本文的意义上是"连续的"。例如,可以提供再循环回路,其中将一部分反应混合物再循环到方法中的以前的点,从而消除由于增量加入而造成的不连续性。

57.任选地,在步骤(δ)中,可以将在步骤(γ)中连续移出的反应混合物(其通常包含0.05重量%至10重量%的烯化氧含量)转移到后反应器中,在该后反应器中,通过后反应,将反应混合物中游离烯化氧的含量减少至小于0.05重量%。例如管式反应器、回路反应器或搅拌釜可以用作后反应器。

58.该后反应器中的压力优选与进行反应步骤(γ)的反应装置中的压力相同。然而,该下游反应器中的压力也可以选择更高或更低。在另一优选的实施方式中,在反应步骤(γ)之后,二氧化碳被完全或部分释放,并且该下游反应器在标准压力或轻微的过压下运行。该下游反应器中的温度优选为50至150℃,特别优选为80至140℃。

59.适用于本发明方法的聚合甲醛化合物原则上是甲醛的那些低聚和聚合形式,其具有至少一个端羟基以与烯化氧和任何其他共聚单体反应。根据本发明,术语“端羟基”被理解为特别是指末端半缩醛官能团,其作为结构特征通过甲醛的聚合产生。例如,起始剂化合物可以是甲醛的通式ho-(ch2o)

n-h的低聚物和聚合物,其中n是≥2的整数并且其中聚合甲醛通常具有n>8个重复单元。

60.适用于本发明方法的聚合甲醛化合物通常具有62至30000g/mol,优选62至12000g/mol,特别优选242至6000g/mol,非常特别优选242至3000g/mol的分子量,并且包含2至1000,优选2至400,特别优选8至200,非常特别优选8至100个甲醛重复单元n。根据本发明的方法中使用的化合物通常具有1至3的官能度(f),但在某些情况下其也可以是更高官能的,即具有>3的官能度。根据本发明的方法中优选使用具有端羟基的开链聚合甲醛化合物,其官能度为1至10,优选1至5,特别优选2至3。根据本发明的方法中非常特别优选使用官能度为2的线型聚合甲醛化合物。官能度 f 对应于每分子的 oh 端基数。

61.用于根据本发明的方法的聚合甲醛化合物的制备可以通过已知方法进行(参见,例如,m. haubs等人,2012, polyoxymethylenes,ullmann's encyclopedia of industrial chemistry;g.reus等人., 2012, 甲醛,同上)。根据本发明的方法中,原则上也可以使用共聚物形式的甲醛化合物,其中作为共聚单体除了甲醛之外聚合入例如1,4-二噁烷或1,3-二氧戊环。用于根据本发明的方法的其它合适的甲醛共聚物是甲醛以及三噁烷与环状和/或直链缩甲醛例如丁二醇缩甲醛或环氧化物的共聚物。同样可以想到,将高级同系醛,例如乙醛、丙醛等作为共聚单体构建到甲醛聚合物中。同样可以想到,本发明的甲醛化合物又由h-官能起始剂化合物出发来制备;在此尤其可通过使用多官能化合物获得具有羟基端基官能度f》2的聚合甲醛化合物(参见例如wo 1981001712 a1, bull. chem. soc. j., 1994, 67, 2560-2566, us 3436375, jp 03263454, jp 2928823)。

62.众所周知,通过少量的痕量水的存在甲醛已经聚合。因此,在水溶液中,取决于溶液的浓度和温度,形成与分子甲醛和甲醛水合物平衡的不同链长的低聚物和聚合物的混合物。所谓的多聚甲醛在这里作为白色、难溶固体从溶液中沉淀出来,通常是线型甲醛聚合物的混合物,其中 n = 8 至 100 个甲醛重复单元。

63.本发明方法的一个优点特别在于,聚合甲醛或所谓的多聚甲醛,其商购可得且价格低廉,可直接用作反应物而无需额外的制备步骤。在本发明的一个有利实施方式中,因此使用多聚甲醛作为反应物。特别可以通过聚合甲醛化合物的分子量和端基官能度将具有给定分子量和官能度的聚甲醛嵌段引入到产物中。

64.在此,在根据本发明的方法中,可以有利地通过所用甲醛化合物的分子量简单地控制聚甲醛嵌段的长度。此处优选使用通式ho-(ch2o)

n-h的线型甲醛化合物,其中n是≥2的整数,优选其中n=2至1000,特别优选n=2至400,非常特别优选其中n = 8 至 100,其具有两个端羟基。特别也可用作起始剂化合物的是式ho-(ch2o)

n-h的聚合甲醛化合物的混合物,在每种情况下具有不同的n值。在一个有利的实施方式中,所用的式ho-(ch2o)

n-h的聚合甲醛化合物的混合物含有至少1重量%,优选至少5重量%,特别优选至少10重量%的聚合甲醛化合物,其中n ≥ 20。

65.在根据本发明的方法的一个优选实施方式中,所述聚合甲醛化合物具有2个羟基和8至100个甲醛重复单元(n)或3个羟基和8至100个甲醛重复单元(n)。

66.用于制备聚甲醛嵌段共聚物的环氧化物(烯化氧)是通式(i)的化合物:其中r1、r2、r3和r4彼此独立地为氢或任选包含额外的杂原子如氮、氧、硅、硫或磷的烷基或芳基,并且可以任选地彼此连接,从而它们形成环状结构,例如环氧环烷烃。

67.在根据本发明的方法的范围内,原则上可以使用这样的烯化氧,其适用于在dmc催化剂存在下的聚合。如果使用不同的烯化氧,则这些可以作为混合物或相继地计量加入。在后一种计量添加方式的情况下,由此获得的聚甲醛-聚氧化烯共聚物的聚醚链同样又可以具有嵌段结构。

68.通常可以使用具有2-24个碳原子的烯化氧(环氧化物) 用于根据本发明的方法。具有2-24个碳原子的烯化氧是,例如,一种或多种选自下述的化合物:环氧乙烷、环氧丙烷、1-环氧丁烷、2,3-环氧丁烷、2-甲基-1,2-环氧丙烷(环氧异丁烷)、1-环氧戊烷、2,3-环氧戊烷、2-甲基-1,2-环氧丁烷、3-甲基-1,2-环氧丁烷、1-环氧己烷、2,3-环氧己烷、3,4-环氧己烷、2-甲基-1,2-环氧戊烷、4-甲基-1,2-环氧戊烷、2-乙基-1,2-环氧丁烷、1-环氧庚烷、1-环氧辛烷、1-环氧壬烯、1-环氧癸烷、1-环氧十一烷、1-环氧十二烷、4-甲基-1,2-环氧戊烷、一氧化丁二烯、一氧化异戊二烯、环氧环戊烷、环氧环己烷、环氧环庚烷、环氧环辛烷、氧化苯乙烯、氧化甲基苯乙烯、氧化蒎烯、作为单-、二-和三甘油酯的单或多环氧化脂肪、环氧化脂肪酸、环氧化脂肪酸的c

1-c

24-酯、表氯醇、缩水甘油和缩水甘油的衍生物例如甲基缩水甘油醚、乙基缩水甘油醚、2-乙基己基缩水甘油醚、烯丙基缩水甘油醚、甲基丙烯酸缩水甘油酯以及环氧官能的烷氧基硅烷例如3-缩水甘油基氧基丙基三甲氧基硅烷、3-缩水甘油基氧基丙基三乙氧基硅烷、3-缩水甘油基氧基丙基三丙氧基硅烷、3-缩水甘油基氧基丙基-甲基-二甲氧基硅烷、3-缩水甘油基氧基-丙基-乙基二乙氧基硅烷、3-缩水甘油基氧基丙基三异丙氧基硅烷。通式(i)的环氧化物优选为末端环氧化物,其中r1、r2和r3为氢,且r4可为氢、任选地包含额外的杂原子如氮、氧、硅、硫或磷的烷基或芳基并且在不同的重复单元中可以不同。

69.在根据本发明的方法的一个优选实施方式中,所述烯化氧是一种或多种选自下述的化合物:环氧乙烷、环氧丙烷、氧化苯乙烯和环氧环己烷,优选环氧乙烷和环氧丙烷,特别优选环氧丙烷。

70.优选可用于本发明方法中的dmc催化剂中所含双金属氰化物化合物是水溶性金属盐和水溶性金属氰化物盐的反应产物。

71.原则上,用于烯化氧的均聚中的双金属氰化物(dmc)催化剂是由现有技术已知的(参见,例如us-a 3 404 109、us-a 3 829 505、us-a 3 941 849和us-a 5 158 922)。dmc催化剂,例如在us-a 5 470 813、ep-a 700 949、ep-a 743 093、ep-a 761 708、wo 97/40086、wo 98/16310和wo 00/47649中所述的,具有非常高的活性,并且能够在非常低的催化剂浓度下制备聚醚碳酸酯。典型的实例是ep-a700949中描述的高活性dmc催化剂,其除了双金属氰化物化合物(例如六氰合钴(iii)酸锌)和有机配合物配体(例如叔丁醇)之外,还含有数

均分子量大于500g/mol的聚醚。

72.根据本发明可使用的dmc催化剂优选通过如下获得(1.) 在第一步骤中,在一种或多种有机配合物配体例如醚或醇的存在下,使金属盐的水溶液与金属氰化物盐的水溶液反应,(2.) 其中,在第二步骤中,通过已知技术(如离心或过滤)将固体从由(a)获得的悬浮液中分离出来,(3.) 其中,任选在第三步骤中,用有机配合物配体的水溶液洗涤分离的固体(例如通过再悬浮和随后的通过过滤或离心重新分离),(4.) 其中,随后将所得固体,任选地在粉末化之后,在通常20-120℃的温度下和在通常0.1 mbar至大气压力(1013 mbar)的压力下干燥,并且其中,在第一步骤中或在双金属氰化物化合物沉淀(第二步骤)之后立即加入一种或多种有机配合物配体,优选过量(基于双金属氰化物化合物计)和任选的其它形成配合物的组分。

73.含于根据本发明可使用的dmc催化剂中的双金属氰化物化合物是水溶性金属盐与水溶性金属氰化物盐的反应产物。

74.例如,将氯化锌的水溶液(优选过量,基于金属氰化物盐计)和六氰合钴酸钾混合,然后将二甲氧基乙烷(甘醇二甲醚)或叔丁醇(优选过量,基于六氰合钴酸锌计)加入到形成的悬浮液中。

75.适用于制备双金属氰化物化合物的金属盐优选具有根据通式(ii)的组成其中m选自金属阳离子zn

2

、fe

2

、ni

2

、mn

2

、co

2

、sr

2

、sn

2

、pb

2

和cu

2

,优选地,m是zn

2

、fe

2

、co

2

或ni

2

,x是一种或多种(即不同的)阴离子,优选选自卤离子(即氟离子、氯离子、溴离子、碘离子)、氢氧根、硫酸根、碳酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根、羧酸根、草酸根和硝酸根的阴离子;如果x = 硫酸根、碳酸根或草酸根,则n为1,并且如果x = 卤离子、氢氧根、羧酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根或硝酸根,则n为2,或者合适的金属盐优选具有根据通式(iii)的组成其中m选自金属阳离子fe

3

、al

3

、co

3

和cr

3

,x是一种或多种(即不同的)阴离子,优选选自卤离子(即氟离子、氯离子、溴离子、碘离子)、氢氧根、硫酸根、碳酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根、羧酸根、草酸根和硝酸根的阴离子;如果x = 硫酸根、碳酸根或草酸根,则r为2,并且如果x = 卤离子、氢氧根、羧酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根或硝

酸根,则r为1,或者合适的金属盐优选具有根据通式(iv)的组成其中m选自金属阳离子mo

4

、v

4

和w

4

,x是一种或多种(即不同的)阴离子,优选选自卤离子(即氟离子、氯离子、溴离子、碘离子)、氢氧根、硫酸根、碳酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根、羧酸根、草酸根和硝酸根的阴离子;如果x = 硫酸根、碳酸根或草酸根,则s为2,并且如果x = 卤离子、氢氧根、羧酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根或硝酸根,则s为4,或者合适的金属盐优选具有根据通式(v)的组成其中m选自金属阳离子mo

6

和w

6

,x是一种或多种(即不同的)阴离子,优选选自卤离子(即氟离子、氯离子、溴离子、碘离子)、氢氧根、硫酸根、碳酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根、羧酸根、草酸根和硝酸根的阴离子;如果x = 硫酸根、碳酸根或草酸根,则t为3,并且如果x = 卤离子、氢氧根、羧酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根或硝酸根,则t为6。

76.合适的金属盐的实例是氯化锌、溴化锌、碘化锌、乙酸锌、乙酰丙酮锌、苯甲酸锌、硝酸锌、硫酸铁(ii)、溴化铁(ii)、氯化铁(ii)、氯化铁(iii)、氯化钴(ii)、硫氰酸钴(ii)、氯化镍(ii)和硝酸镍(ii)。也可使用不同的金属盐的混合物。

77.适合于制备所述双金属氰化物化合物的金属氰化物盐优选具有根据通式(vi)的组成其中m'选自以下的一种或多种金属阳离子:fe(ii)、fe(iii)、co(ii)、co(iii)、cr(ii)、cr(iii)、mn(ii)、mn(iii)、ir(iii)、ni(ii)、rh(iii)、ru(ii)、v(iv)和v(v),优选地,m'是一种或多种以下的金属阳离子:co(ii)、co(iii)、fe(ii)、fe(iii)、cr(iii)、ir(iii)和ni(ii),y选自以下的一种或多种金属阳离子:碱金属(即li

、na

、k

、rb

)和碱土金属(即be

2

、mg

2

、ca

2

、sr

2

、ba

2

),a选自以下的一种或多种阴离子:卤离子(即氟离子、氯离子、溴离子、碘离子)、氢氧根、硫酸根、碳酸根、氰酸根、硫氰酸根、异氰酸根、异硫氰酸根、羧酸根、叠氮离子、草酸根或硝酸根,并且a、b和c是整数,其中选择a、b和c的值,使得该金属氰化物盐具有电中性;a优选为

1、2、3或4;b优选为4、5或6;c优选具有数值0。

78.合适的金属氰化物盐的实例是六氰合钴(iii)酸钠、六氰合钴(iii)酸钾、六氰合铁(ii)酸钾、六氰合铁(iii)酸钾、六氰合钴(iii)酸钙和六氰合钴(iii)酸锂。

79.含于根据本发明的dmc催化剂中的优选的双金属氰化物化合物是具有根据通式(vii)的组成的化合物其中m如式(i)至(iv)中所定义,并且m'如式(v)中所定义,以及x、x'、y和z是整数,并且如此选择,使得该双金属氰化物化合物具有电中性。

80.优选地,x = 3、x' = 1、y = 6和z = 2,m = zn(ii)、fe(ii)、co(ii)或ni(ii),和m' = co(iii)、fe(iii)、cr(iii)或ir(iii)。

81.合适的双金属氰化物化合物a)的实例是六氰合钴(iii)酸锌、六氰合铱(iii)酸锌(iii)、六氰合铁(iii)酸锌和六氰合钴(iii)酸钴(ii)。合适的双金属氰化物化合物的其它实例例如可在us 5 158 922 (栏8, 29-66行)中获得。特别优选使用六氰合钴(iii)酸锌。

82.在制备dmc催化剂时可加入的有机配合物配体例如公开在us-a 5 158 922 (尤其参见第6栏,第9-65行)、us 3 404 109、us 3 829 505、us 3 941 849、ep-a 700 949、ep-a 761 708、jp 4 145 123、us 5 470 813、ep-a 743 093和wo-a 97/40086中)。例如,作为有机配合物配体使用可与双金属氰化物化合物形成配合物的具有杂原子如氧、氮、磷或硫的水溶性有机化合物。优选的有机配合物配体是醇、醛、酮、醚、酯、酰胺、脲、腈、硫醚及其混合物。特别优选的有机配合物配体是脂族醚(如二甲氧基乙烷)、水溶性脂族醇(如乙醇、异丙醇、正丁醇、异丁醇、仲丁醇、叔丁醇、2-甲基-3-丁烯-2-醇和2-甲基-3-丁炔-2-醇)、含有脂族或环脂族醚基团和脂族羟基的化合物(例如乙二醇单叔丁基醚、二乙二醇单叔丁基醚、三丙二醇单甲基醚和3-甲基-3-氧杂环丁烷-甲醇)。最优选的有机配合物配体选自一种或多种下述化合物:二甲氧基乙烷、叔丁醇、2-甲基-3-丁烯-2-醇、2-甲基-3-丁炔-2-醇、乙二醇单叔丁基醚和3-甲基-3-氧杂环丁烷-甲醇。

83.任选地,在制备根据本发明的dmc催化剂时可使用选自下述化合物类别的一种或多种形成配合物的组分:聚醚、聚酯、聚碳酸酯、聚亚烷基二醇脱水山梨糖醇酯、聚亚烷基二醇缩水甘油醚、聚丙烯酰胺、聚(丙烯酰胺-共-丙烯酸)、聚丙烯酸、聚(丙烯酸-共-马来酸)、聚丙烯腈、聚丙烯酸烷基酯、聚甲基丙烯酸烷基酯、聚乙烯基甲基醚、聚乙烯基乙基醚、聚乙酸乙烯酯、聚乙烯醇、聚-n-乙烯基吡咯烷酮、聚(n-乙烯基吡咯烷酮-共-丙烯酸)、聚乙烯基甲基酮、聚(4-乙烯基苯酚)、聚(丙烯酸-共-苯乙烯)、噁唑啉聚合物、聚亚烷基亚胺、马来酸-和马来酸酐共聚物、羟乙基纤维素和聚缩醛,或多元醇的缩水甘油醚、多元醇的糖苷、多元醇的羧酸酯,胆酸类或其盐、酯或酰胺,环糊精、磷化合物、α,β-不饱和羧酸酯或离子表面-或界面活性化合物。

84.优选地,在制备根据本发明可使用的dmc催化剂时,在第一步骤中,以基于金属氰化物盐计化学计量过量(至少50 mol%)来使用金属盐(例如氯化锌)的水溶液。这至少相当于2.25:1.00的金属盐与金属氰化物盐的摩尔比。金属氰化物盐(例如六氰合钴酸钾)在有

机配合物配体(例如叔丁醇)存在下反应,由此形成包含双金属氰化物化合物(例如六氰合钴酸锌)、水、过量金属盐和有机配合物配体的悬浮液。

85.有机配合物配体在此可以存在于金属盐的水溶液和/或金属氰化物盐的水溶液中,或者将其直接加入到在双金属氰化物化合物沉淀后获得的悬浮液中。已经证明有利的是,在剧烈搅拌下混合金属盐的水溶液和金属氰化物盐的水溶液以及有机配合物配体。任选地,随后用另外的形成配合物的组分处理在第一步骤中形成的悬浮液。在此,该形成配合物的组分优选在与水和有机配合物配体的混合物中来使用。进行第一步骤(即制备悬浮液)的一个优选方法使用混合喷嘴,特别优选使用喷射分散器进行,例如wo-a 01/39883中所述。

86.在第二步骤中,通过已知技术,如离心或过滤,从悬浮液中分离固体(即催化剂的前体)。

87.在一个优选的实施变体中,随后在第三工艺步骤中用有机配合物配体的水溶液洗涤分离的固体(例如通过再悬浮和随后通过过滤或离心重新分离)。以此方式可以从根据本发明可使用的催化剂中除去例如水溶性副产物,如氯化钾。优选地,有机配合物配体在水性洗涤溶液中的量是40至80重量%,基于整个溶液计。

88.任选地,在第三步骤中,向水性洗涤溶液中加入基于整个溶液计优选0.5至5重量%的其它形成配合物的组分。

89.此外有利的是,多于一次地洗涤分离的固体。优选地,在第一洗涤步骤(3.-1)中,用不饱和醇的水溶液洗涤(例如通过再悬浮和随后通过过滤或离心重新分离),以便以此方式从根据本发明可使用的催化剂中除去例如水溶性副产物,如氯化钾。特别优选地,基于第一洗涤步骤的整个溶液计,水性洗涤溶液中不饱和醇的量为40至80重量%。在进一步的洗涤步骤(3.-2)中,将第一洗涤步骤重复一次或多次,优选一次至三次,或者优选地,使用非水性溶液,例如不饱和醇与其它形成配合物的组分(优选0.5至5重量%,基于步骤(3.-2)的洗涤溶液的总量计)的混合物或溶液作为洗涤溶液,并且用其洗涤固体一次或多次,优选一次至三次。

90.随后,任选在粉末化之后,在20-100℃的温度下和在0.1 mbar至大气压力(1013 mbar)的压力下,干燥分离和任选洗涤的固体。

91.wo-a 01/80994中描述了一种通过过滤、滤饼洗涤和干燥从悬浮液中分离根据本发明可使用的dmc催化剂的优选方法。

92.基于聚合甲醛化合物和烯化氧的质量总和计,双金属氰化物(dmc)催化剂优选以50-800ppm、优选100-700ppm、更优选150-700ppm的计算量来使用。多于800 ppm导致dmc 催化剂的高比例,其中必须在进一步反应形成聚氨酯之前分离出重金属。双金属氰化物 (dmc) 催化剂低于 50 ppm,不再可观察到催化转化。

93.dmc 催化剂的一个特点是特异性“追赶”动力学(m. ionescu;chemistry and technology of polyols for polyurethanes 第2版, rapra techn. ltd., 2016 第5.1节),其中对于低当量和高当量的h-官能起始剂物质的混合物而言,烷氧基化,尤其是丙氧基化,优选在具有较低当量的h-官能起始剂物质上进行。

94.在根据本发明的方法中使用具有h-官能基团的悬浮介质或不具有h-官能基团的悬浮介质,优选不具有h-官能基团的悬浮介质。

95.在一个优选的实施方式中,使用的悬浮介质没有h-官能基团。合适的不含h-官能基团的悬浮介质是所有极性非质子、弱极性非质子和非极性非质子溶剂,它们各自不包含任何h-官能基团。这些悬浮介质中的两种或更多种的混合物也可以用作悬浮介质。

96.在根据本发明的方法的一个实施方式中,在步骤(a)中,不含h-官能基团的悬浮介质是一种或多种选自下述的化合物:4-甲基-2-氧代-1,3-二氧戊环、1,3-二氧戊环-2-酮、丙酮、甲乙酮、乙腈、硝基甲烷、二甲亚砜、环丁砜、二甲基甲酰胺、二甲基乙酰胺、n-甲基吡咯烷酮、二噁烷、乙醚、甲基叔丁基醚、四氢呋喃、乙酸乙酯、乙酸丁酯、戊烷、正己烷、苯、甲苯、二甲苯、乙苯、氯仿、氯苯、二氯苯和四氯化碳。

97.优选使用的不含h-官能基团的悬浮介质是4-甲基-2-氧代-1,3-二氧戊环、1,3-二氧戊环-2-酮、甲苯、二甲苯、乙苯、氯苯和二氯苯以及这些悬浮介质中两种或更多种的混合物;特别优选4-甲基-2-氧代-1,3-二氧戊环和1,3-二氧戊环-2-酮和甲苯或4-甲基-2-氧代-1,3-二氧戊环与1,3-二氧戊环-2-酮和/或甲苯的混合物。同样也可以使用在反应条件下以液体形式存在的另外的起始剂化合物作为悬浮介质,以与聚合甲醛起始化合物的混合物。

98.在根据本发明的方法的另一个实施方式中,在步骤(α)中,将含有h-官能基团的悬浮介质与dmc催化剂一起预先装入反应器中。在一个优选的实施方式中,包含dmc催化剂的含有h-官能基团的悬浮介质是聚甲醛-聚氧化烯共聚物,其可从包含活化的dmc催化剂的前述制备方法获得。与使用不包含 h-官能基团的悬浮介质相比,由此节省了可能的分离步骤,因此产生了更简单和更有效的方法。

实施例

99.使用的化合物:使用来自ineos的名称为granuform

®ꢀ

m的多聚甲醛(简称 pfa)。 环氧丙烷(简称po;纯度≥99%)、4-甲基-2-氧代-1,3-二氧戊环(环状碳酸亚丙酯或简称cpc;纯度≥99%)和甲苯(干燥,纯度99.8%)购自 sigma-aldrich chemie gmbh,无需纯化即可使用。 在所有实施例中使用的催化剂是根据wo 01/80994 a1中实施例6制备的dmc催化剂,其包含六氰合钴酸锌、叔丁醇和数均分子量为1000g/mol的聚丙二醇。

100.方法说明:

1 h-nmr-分析:借助于1h-nmr (bruker,dpx 400, 400 mhz; 脉冲程序 zg30, 弛豫时间 d1: 10s, 64 次扫描)确定反应混合物的组成。将样品分别溶解在氘代氯仿中。1h-nmr中的相关共振(相对于 tms = 0 ppm)和面积积分 (a) 的分配如下:

•

环状碳酸亚丙酯 (cpc),具有在4.5 ppm处的共振,面积积分相应于一个h-原子;

•

甲苯(如果没有通过真空后处理完全去除),具有在 7.1 至 7.3 和 2.3 ppm处的共振,面积积分相应于8 个 h 原子;

•

未反应存在(如果没有通过真空后处理完全去除)的单体环氧丙烷(po),具有在2.4和2.75 ppm处的共振,面积积分各自相应于一个h-原子;

•

聚环氧丙烷 (ppo),po-均聚物,具有在 1.0 至 1.2 ppm处的共振,面积积分相应于3 个 h 原子;

•

聚甲醛或多聚甲醛 (pfa),具有在 4.6 至 5.2 ppm处的共振,面积积分相应于2 个 h 原子。在cpc的存在下,还减去环状碳酸亚丙酯 ( cpc ) 的一个 h 原子;

•

甲酸根(hcoo),副产物,具有在 8.1 ppm 处的共振,面积积分相应于一个 h 原子;

•

甲氧基(meo),副产物,具有在 3.4 ppm 处的共振,面积积分相应于 3 个 h 原子;反应混合物的摩尔分数 (x) 确定如下:

•

x(cpc) = a(4.5 ppm)

•

x(甲苯) = a(7.1

ꢀ‑ꢀ

7.3 ppm)/5

•

x(po) = a(2.75 ppm) 或 a(2.4 ppm)

•

x(ppo) = a(1.0-1.2 ppm)/3

•

x(pfa) = a(4.6-5.2 ppm)/2

•

在存在cpc的情况下: x(pfa) = (a(4.6-5.2 ppm))/2

ꢀ‑ꢀ

x(cpc)

•

x(hcoo) = a(8.1 ppm)

•

x(meo) = a(3.4 ppm)/3。

101.计算以百分比计的摩尔分数,其中将各自组分的摩尔分数(x)除以含于样品中的摩尔分数的总和。此外,计算重量分数,其中将摩尔分数(x)乘以所属摩尔质量并除以所包含的重量分数的总和。使用以下摩尔质量(g/mol)来换算重量分数:cpc = 102,甲苯 = 92,po 和 ppo = 58, pfa = 30,hcoo = 45, meo = 31。聚合物组成借助ppo 和pfa的比例计算和归一化,因此此处信息也以100 重量份(重量%)给出。

102.凝胶渗透色谱法(gpc):所得聚合物的重均和数均分子量mw和mn借助于凝胶渗透色谱法(gpc)测定。根据din 55672-1进行:

ꢀ“

凝胶渗透色谱法

ꢀ‑ꢀ

第 1 部分:四氢呋喃作为洗脱溶剂”。在此使用已知摩尔质量的聚苯乙烯样品进行校准。多分散性指数(简称 pdi)由重均和数均分子量的商来计算。

103.实施例1:制备聚甲醛-聚氧化烯共聚物,其中dmc总催化剂负载为500ppm且在步骤γ中连续添加pfa和po使用法兰反应器,其配备有双层夹套、内置温度传感器、多级搅拌器、底部出口、强化冷却器、用于连续计量添加pfa的分格轮闸、用于连续添加po的液体计量添加装置和氮气保护。将152 g cpc和 100 mg未活化的dmc 催化剂预先装入惰性化的反应器中,搅拌,并加热至 95℃,并建立 300 l/h 的氮气流。30 分钟后,运行强化冷却器并停止氮气流。现以 10 g/min 的速度快速加入 10 g po。反应开始由温度峰值(“热点”)指示。为了进一步活化,以类似的方式另外添加两次每次10 g的po。在这里,在每种情况下也可以观察到温度峰值(“热点”)。随后以0.7g/min的连续计量添加速率同时计量添加170g po和以0.28g/min的连续计量添加速率计量添加50g pfa。在开始连续计量添加pfa和 po 之后,设定90℃ 的反应温度。po添加终止后74分钟,停止搅拌器,取出反应混合物,在旋转蒸发仪上在60℃和10mbar下除去挥发性成分,并借助于gpc和nmr分析检查。

104.mn(gpc) = 2263 g/molpdi = 1.32

根据nmr得出聚合物中的甲醛比例为20.2重量%。根据nmr,甲酸根和甲氧基端基的比例总共小于0.5重量%。

105.实施例2(对比):制备聚甲醛-聚氧化烯共聚物,其中dmc总催化剂负载为2000ppm并且在步骤γ中仅连续添加po在1.0 l 压力反应器中,将 1400 mg 干燥的未活化的dmc 催化剂悬浮在200.0 g cpc中。在搅拌下将该悬浮液加热至130℃。同时施加真空 30 分钟并建立 100 mbar 的压力,其中氮气恒定体积流过反应器(所谓的真空汽提)。在真空汽提结束后,停用真空泵并将反应器冷却至室温并借助于氮气调节至环境压力。将157.2 g pfa添加到悬浮液中并重新密封反应器。反应器内部温度设定为 70℃。以 10 g/min 的输送速率将 160 g po 快速添加到悬浮液中。通过温度峰值(“热点”)与同时的压力下降相结合,可以看出反应的开始。然后以3g/min的连续计量添加速率计量加入363g po。添加完成后,将混合物在70℃搅拌直至放热反应平息且压力恒定。然后将反应混合物移出并在旋转蒸发仪上在60℃和10毫巴下除去挥发性组分,并通过gpc和nmr分析进行分析。通过温度峰值(“热点”)连同同时的压降表明反应开始。随后以 3 g/min 的连续计量添加速率计量添加 363 g po。在添加结束后,在70℃下搅拌直到放热反应减弱并且直到达到压力恒定。然后取出反应混合物并在旋转蒸发仪上在 60℃ 和 10 mbar 下除去挥发性成分,并借助于gpc 和 nmr 分析进行检查。

106.mn(gpc) = 3156 g/molpdi = 1.23根据nmr得出聚合物中的甲醛比例为23.5重量%。根据nmr,甲酸根和甲氧基端基的比例总共小于1.0重量%。

107.实施例3(对比):制备聚甲醛-聚氧化烯共聚物,其中dmc总催化剂负载为800ppm并且在步骤γ中仅连续添加po在 1.0 l 压力反应器中,将 500 mg 未活化的干燥 dmc 催化剂悬浮在 250.0 g 甲苯中。在搅拌下将悬浮液加热至130℃。加压40 bar的n2,然后将n2压力降低到 15 bar。n2的加压和排出以相同的方式再进行两次(所谓的压力汽提)。在压力汽提结束之后,将反应器冷却至室温并借助于氮气调节至环境压力。将 112.3 g pfa 添加到悬浮液中并再次封闭反应器。随后在室温下重新进行压力汽提。反应器的内部温度设定在 70℃。达到温度后,以 10 g/min 的输送速率将 120 g po 快速添加到悬浮液中。通过温度峰值(“热点”)与同时的压力下降相结合,可以看出反应的开始。然后以3g/min的连续计量添加速率计量加入377g po。添加结束之后,在70℃下搅拌,直至放热反应减弱且直至压力恒定。然后将反应混合物移出并在旋转蒸发仪上在60℃和10mbar下除去挥发性组分,并借助于gpc和nmr分析进行分析。

108.mn(gpc) = 3441 g/molpdi = 1.21根据nmr得出聚合物中的甲醛比例为17.7重量%。根据nmr,甲酸根和甲氧基端基的比例总共小于1.0重量%。

109.实施例4(对比):制备聚甲醛-聚氧化烯共聚物,其中dmc总催化剂负载为500ppm且在步骤γ中仅连续添加po该实验类似于实施例3进行,其中选择的催化剂负载量相当于500ppm。在快速添加

120 g po之后(活化),在 8 小时的时间内既没有观察到放热反应也没有观察到压降。然后取出反应混合物并借助于gpc和nmr分析检查。没有检测到扩链产物。

110.表1

实施例悬浮介质在步骤γ中连续添加催化剂负载

a)

[ppm]mn(gpc),g/mol)

b)

pdi聚合物中的甲醛比例[wt.%]d甲酸根和甲氧基端基的比例[wt%]e1cpcpfa和po50022631.3220.2《0.52(比较)cpcpo200031561.2323.5《1.03(比较)甲苯po81034411.2117.7《1.04(比较)甲苯po500-c)

‑‑‑

a)

基于聚合甲醛化合物和烯化氧的质量总和计的dmc催化剂负载,

b)

聚甲醛-聚氧化烯共聚物的数均分子量,

c)

没有获得扩链产物,

d)

借助于nmr确定,

e)

基于反应混合物计借助于nmr确定的总和。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。