1.本实用新型涉及板式的散热装置,是一种新型分流均流液冷板结构。

背景技术:

2.散热装置是指机械设备、金属机柜、电路板等设备部件中用来将热量快速散出,从而保证设备部件正常工作的装置,包括散热风扇、散热板、冷却塔、冷凝液管、液冷板等部件装置。随着电子领域技术的发展,功耗越来越高,局部热流密度急据上升,需求散热的器件越来越多,传统的风冷已不能完全满足散热的需求,因此液冷板应用越来越广泛,相对体积也越来越大,因此存在多热源及组装结构问题。为此,一些液冷板内设有分流通道,如中国专利文献中披露的申请号201811045871.x,授权公告日2019.01.04,实用新型名称“一种集成隔热层的液冷板”;在如中国专利文献中披露的申请号201910123175.4,申请公布日2019.05.31,发明名称“一种均温液冷板”。同时,现有大多数液冷板因出入口水管的管径较小,流道为配合出入口水管的管径分流问题,采用单窄长流道,多支分腔来保证液体流动的均衡性来保证散热性能,但因流道过长致使内流道流阻过大,需要选择更高扬程的水泵,造成选用水泵面变窄,功耗需求增大,生产成本增大,并且存在均匀性较差,容易产生回流、乱流、旋涡现象,增加液体流阻。

技术实现要素:

3.为克服上述不足,本实用新型的目的是向本领域提供一种新型分流均流液冷板结构,使其解决现有同类产品的腔体内导流、分流、分压结构设计效果欠佳,导致生产装配较为不便,结构形式较为单一,散热效果较差的技术问题。其目的是通过如下技术方案实现的。

4.一种新型分流均流液冷板结构,该液冷板的基板顶部板口设有盖板,基板与盖板构成的壳体内设有封闭腔体,基板一端的进液口设有进液管,基板对称另一端的出液口设有出液管,基板的进液口、出液口与基板内凹槽相通;其结构设计要点是所述基板的凹槽内一侧进液口设有进液口分流翅片,基板的凹槽内对称另一侧出液口设有出液口导流翅片;基板的凹槽内进液口两侧对称设有向内呈喇叭形增大的进水内壁,凹槽内的进液口与进液口分流翅片之间两侧对称设有向内呈喇叭形增大分布的弧形柱,弧形柱之间设有间隔通道;基板的凹槽内出液口两侧对称设有向内呈喇叭形增大的出水内壁,凹槽内的出液口与出液口导流翅片之间中间设有菱形柱;上述菱形柱、出水内壁、弧形柱、进水内壁,及进液口、出液口与基板一体成型。从而该液冷板通过上述导流、分流、分压结构,以保证均流均压,提升换热效率,保证其性能,导流、分流、分压结构为弧形柱、菱形柱、喇叭形内壁,及对应的翅片。

5.所述基板的进液口和出液口对称设置于基板的凹槽一侧,基板的凹槽内两侧进液口和出液口对应的腔室之间设有分隔筋,基板的凹槽内对称另一侧底部相通,基板的凹槽内两侧腔室分别对称设有进液口分流翅片与出液口导流翅片。上述结构为该液冷板的另一

结构实施例。

6.所述基板的凹槽内对称另一侧底部内设有与两侧腔室对称并呈弧形的转弯柱。上述结构便于该液冷板的另一结构实施例内底部的导流、分流、分压。

7.所述基板的凹槽内进液口分流翅片与出液口导流翅片之间基板的凹槽内设有中间流道翅片。上述结构便于提高该液冷板内中间的导流、分流、分压。

8.所述基板的凹槽内设有等距分布并凸起的圆形柱,进液口分流翅片、出液口导流翅片和中间流道翅片分别固定于圆形柱之间。上述结构便于该液冷板内对应翅片的安装固定。

9.所述基板的进液口分流翅片一侧向进液口为中心对称凸起。上述结构进一步便于该液冷板内进液口处的导流、分流、分压。

10.所述基板的出液口导流翅片一侧向出液口为中心对称凸起。上述结构进一步便于该液冷板内出液口处的导流、分流、分压。

11.所述菱形柱和弧形柱分别设置于对应的分流块和导流块,分流块和导流块分别固定设置于基板的凹槽内。从而便于菱形柱和弧形柱分别通过分流块和导流块设置于该液冷板内。

12.本实用新型结构设计合理,流阻较低,导流、分流、分压效果及散热效果较好,内部自调节方便,生产成本低,使用寿命长;其适合作为液冷板散热器使用,及同类产品的进一步改进。

附图说明

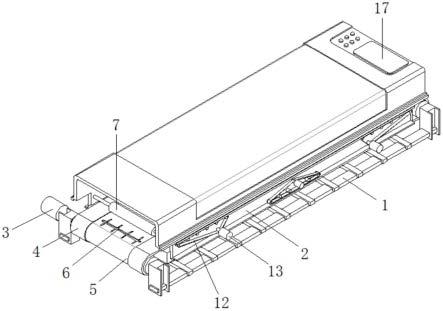

13.图1是本实用新型的实施例一盖板打开状态结构示意图。

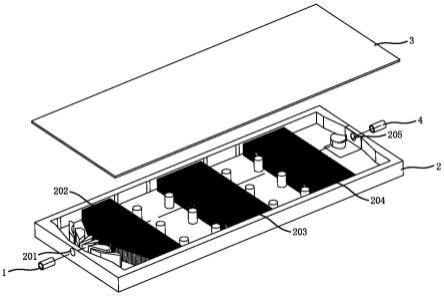

14.图2是图1的主要部件工作原理结构示意图,图中省略基板、盖板、进液口分流翅片和出液口导流翅片。

15.图3是本实用新型的实施例二盖板打开状态结构示意图。

16.图4是图2的主要部件工作原理结构示意图,图中省略基板、盖板、进液口分流翅片和出液口导流翅片。

17.附图序号及名称:1、进液管,2、基板,201、进液口,202、进液口分流翅片,203、中间流道翅片,204、出液口导流翅片,205、出液口,206、菱形柱,207、出水内壁,208、弧形柱,209、进水内壁,210、转弯柱,3、盖板,4、出液管。

具体实施方式

18.现结合附图,对本实用新型结构和使用作进一步描述。如图1和图2所示实施例一,该液冷板的基板2顶部板口设有盖板3,基板与盖板构成的壳体内设有封闭腔体,基板一端的进液口201设有进液管1,基板对称另一端的出液口205设有出液管4,基板的进液口、出液口与基板内凹槽相通。基板的凹槽内一侧进液口设有进液口分流翅片202,基板的凹槽内对称另一侧出液口设有出液口导流翅片204;基板的凹槽内进液口两侧对称设有向内呈喇叭形增大的进水内壁209,凹槽内的进液口与进液口分流翅片之间两侧对称设有向内呈喇叭形增大分布的弧形柱208,弧形柱之间设有间隔通道。基板的凹槽内出液口两侧对称设有向内呈喇叭形增大的出水内壁207,凹槽内的出液口与出液口导流翅片之间中间设有菱形柱

206;基板2的凹槽内进液口分流翅片与出液口导流翅片204之间基板的凹槽内设有中间流道翅片203;基板的凹槽内设有等距分布并凸起的圆形柱,进液口分流翅片、出液口导流翅片和中间流道翅片分别固定于圆形柱之间;基板的进液口分流翅片一侧向进液口为中心对称凸起,出液口导流翅片和中间流道翅片分别呈长方形。上述菱形柱、出水内壁、弧形柱、进水内壁,及进液口、出液口与基板一体成型,为一个腔体的结构设计。

19.实施例一中液体经进液管流入该液冷板,即液体经进液口分流翅片进入该液冷板,分流流入中间流道翅片,由出液口导流翅片引流流出至出液管,完成该液冷板内流动,其中液体流经过该液冷板的热源后被加热,流出该液冷板后达到将热带走,完成散热目的。

20.根据上述实施例一的结构特点,如图3和图4所示实施例一,在实施例一的基础上,基板的进液口和出液口对称设置于基板的凹槽一侧,基板的凹槽内两侧进液口和出液口对应的腔室之间设有分隔筋,基板的凹槽内对称另一侧底部相通,基板的凹槽内两侧腔室分别对称设有进液口分流翅片与出液口导流翅片,基板的凹槽内对称另一侧底部内设有与两侧腔室对称并呈弧形的转弯柱210,为左右两个腔体的结构设计。

21.实施例二中液体经进液管流入该液冷板,即液体经进液口分流翅片进入该液冷板的第一腔体,流入该液冷板的液体经进液口分流翅片进入该液冷板,分流流入、中间流道翅片,经拐角处的转弯柱引流结构进入该液冷板的第二腔体后经出液口导流翅片引流流出至出液管,完成该液冷板内流动,其中液体流经过该液冷板的热源后被加热,流出该液冷板后达到将热带走,完成散热目的。

22.该液冷板具有以下优点:1、该液冷板采用宽流道,减少流道分腔,在流道入口设置多个凸起弧形分水结构,利用康达效应,对从管道集中入液式的液体进行导流、分流、分压,保证流道内无流体死区及保证流道流体的均匀性。2、该液冷板的流道在需转弯处增加弧形凸起导流结构,在康达效应下部分液体流贴紧弧形方向,整个流体面呈扇形分布流出,达到均流效应,减少水道死区,避免液体有回流现象,使流场更顺畅,无回流阻力。3、该液冷板的出水口处增加凸起弧形汇水结构,其弧形方向尾端对齐出水口,利用康达效应,液体流贴紧弧形方向直接流向出液口,避免出液口处出现乱流、旋涡现象,降低液体流阻。4、该液冷板的宽流道内部设有翅片以并联形式减少水串联流道,减少流道串联长度来降低整个该液冷板内部的液体流阻。根据上述结构特点,从而使该液冷板的流场均匀,降低无效压损,使该液冷板只需水泵较小的压力输出,有更大的流量输出,减少对水泵的压头要求,使水泵选择面更宽,降低水泵成本,节省水泵功耗的同时,性能更优。

23.综上所述,康达效应是指流体(水流或气流)有偏离原本流动方向,改为随着凸出的物体表面流动的倾向;当流体与它流过的物体表面之间存在表面摩擦时(如:流体粘性),只要曲率不大,流体就会顺着该物体表面流动。该液冷板在靠近进液口处有一组分流结构,左右至少各有一个或多个截面的弧形凸起结构,依长度及个数依流道宽度根据需求调整;在靠近出液口增加一组由弧形组成一类似

“◇”

形结构;流道内部拐角处增加一个或以上的弧形凸出分流结构,从而该液冷板的入水口凸起弧形、出水口凸起弧形和拐角处凸起弧形分别为具有康达效应的导流结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。