1.本实用新型涉及汽车制动配件技术领域,具体为一种轻量化制动器底板。

背景技术:

2.鼓式制动器是利用制动传动机构使刹车蹄将刹车片压紧在刹车鼓的内侧,从而产生制动力。刹车鼓随着车轮一起转动,刹车蹄的两端设置在底板上,依靠底板上的凸轮和刹车蹄端头的滚轮使刹车蹄带动刹车片压紧在刹车鼓上。

3.而制动器底板是鼓式制动器总成中的关键件,是汽车制动器中固定制动蹄总成与制动鼓装配的支撑零件,是整车制动的核心。

4.然而,现有的底板的体积较大,重量较重,不仅增加了整个制动器的重量,而且浪费材料,为此,该领域技术人员开设研发新的制动器,使得制动器的底板进行轻量化,但是,制动器底板在进行轻量化时,由于其体积和重量降低,且制动器在工作时对底板的冲击力度不变,这就使得制动器底板的减震抗冲击性能需要增强,然而现有的制动器底板大多是靠本身的材质进行减震抗冲击,一旦制动器轻量化后,就会导致制动器底板的使用寿命受到影响。

5.因此需要研发一种轻量化制动器底板很有必要。

技术实现要素:

6.本实用新型的目的在于提供一种轻量化制动器底板,以解决上述背景技术中提出制动器底板在进行轻量化时,由于其体积和重量降低,且制动器在工作时对底板的冲击力度不变,这就使得制动器底板的减震抗冲击性能需要增强,然而现有的制动器底板大多都是靠本身的材质进行减震抗冲击,一旦制动器轻量化后,就会导致制动器底板的使用寿命受到影响的问题。

7.为实现上述目的,本实用新型提供如下技术方案:一种轻量化制动器底板,包括制动底板,所述制动底板的顶端外壁两侧均固定有安装座,所述安装座的顶端外壁中心处均开设有安装孔,所述制动底板的侧端外壁均固定有轻量组件,所述制动底板的顶端外壁固定有连接部件;

8.所述轻量组件包括条形槽,所述条形槽开设在制动底板的侧端外壁中心处,所述条形槽内固定有支撑部件,所述连接部件包括环形槽,所述环形槽开设在制动底板的顶端外壁中心处,所述环形槽的顶端外壁中心处开设有沉头槽,所述环形槽的顶端外壁边缘处固定有减震部件。

9.优选的,所述制动底板的侧端外壁上下部均固定有加强层,所述加强层的外侧端壁前后部均固定连接有独立螺耳。

10.优选的,所述独立螺耳相对一侧外壁均固定有三角加强筋,所述三角加强筋靠近加强层的一端均通过焊接的方式与加强层外壁固定连接。

11.优选的,所述支撑部件包括曲型支撑块,所述曲型支撑块的上下端外壁均与条形

槽的上下侧内壁滑动连接,所述曲型支撑块的上下端内壁均开设有螺纹孔,所述曲型支撑块上下端壁均通过固定螺栓与条形槽的上下端内壁固定连接。

12.优选的,所述沉头槽的顶端外壁开设有中心安装孔,所述沉头槽的顶端外壁边缘处均开设有定位孔,所述定位孔通过环形阵列的方式布置。

13.优选的,所述减震部件包括减震筒,所述减震筒的底端外壁均与环形槽的顶端外壁边缘处固定连接,所述减震筒通过环形阵列的方式布置在环形槽的顶端外壁,所述减震筒的顶端外壁均滑动连接有传动轴,所述传动轴远离减震筒的一端均固定有支撑板。

14.优选的,所述支撑板的底端外壁均固定有弹簧,所述弹簧的底端均与减震筒的顶端外壁固定连接,所述弹簧通过套接的方式与传动轴外侧端壁上部连接,所述传动轴设置在减震筒的一端均固定有限位滑板,所述限位滑板与减震筒的内端滑动连接,所述限位滑板的底端外壁均固定有阻尼减震器,所述阻尼减震器的底端均与减震筒的底端内壁固定连接。

15.优选的,所述制动底板的底端外壁固定有加强板,所述加强板均通过环形阵列的方式布置在制动底板的底端外壁且位于中心安装孔边缘处。

16.与现有技术相比,本实用新型的有益效果是:

17.本实用新型中,当汽车控制制动器进行制动时,与中心安装孔连接的制动器组件会将产生的冲击力会传递至制动底板处,而产生的冲击力会通过支撑板、传动轴、弹簧和阻尼减震器之间的配合作用对冲击力线进行削弱吸收,使得冲击力度进行降低,而剩余的冲击力会导向制动底板上,而制动底板可通过设置的加强层、曲型支撑块和加强板对冲击力进行抵消,通过上述方式可知本实用新型能有效降低冲击力制动底板整体造成的影响,使得制动底板的使用寿命得到提高。

附图说明

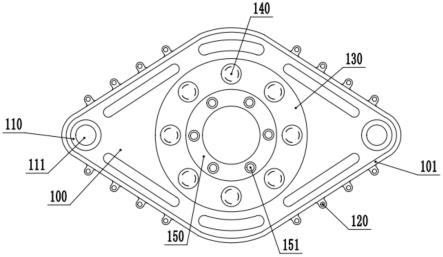

18.图1为本实用新型俯视方向的整体结构示意图;

19.图2为本实用新型仰视方向的整体结构示意图;

20.图3为本实用新型正视方向的结构示意图;

21.图4为本实用新型图3中a处放大的结构示意图;

22.图5为本实用新型中减震部件正视方向的剖视结构示意图;

23.图6为本实用新型中曲型支撑块的立体结构示意图。

24.图中:100、制动底板;101、加强层;102、条形槽;110、安装座;111、安装孔;120、独立螺耳;121、三角加强筋;130、环形槽;140、减震部件;141、减震筒;142、支撑板;143、传动轴;144、弹簧;145、阻尼减震器;146、限位滑板;150、沉头槽;151、定位孔;160、加强板;200、曲型支撑块。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.本实用新型提供如下技术方案:一种轻量化制动器底板,在使用的过程中可以有效地降低制动器底板的重量,使得制动器底板进行轻量化,同时也不会对制动器底板的减震抗冲击性能造成影响,请参阅图1-6,包括制动底板100,制动底板100的侧端外壁上下部均固定有加强层101,固定的加强层101是为了增强制动底板100的侧端外壁的强度,同时也是为了方便固定独立螺耳120,加强层101的外侧端壁前后部均固定连接有独立螺耳120,独立螺耳120相对一侧外壁均固定有三角加强筋121,三角加强筋121靠近加强层101的一端均通过焊接的方式与加强层101外壁固定连接,设置的独立螺耳120是为了方便与防尘罩进行连接,同时,采用这种方式也可使得工人避免在制动底板100的顶端外壁边缘处开设螺纹连接孔,进而避免对制动底板100的整体强度造成影响,而设置的三角加强筋121是为了提高独立螺耳120的固定效果,避免独立螺耳120在连接过程中出现断裂的情况,制动底板100的顶端外壁两侧均固定有安装座110,安装座110的顶端外壁中心处均开设有安装孔111,固定的安装座110与开设安装孔111是为了方便在制动底板100上安装其余制动器组件,制动底板100的侧端外壁均固定有轻量组件,制动底板100的顶端外壁固定有连接部件,轻量组件包括条形槽102,条形槽102开设在制动底板100的侧端外壁中心处,开设的条形槽102可降低侧端外壁所用的材料,使得制动底板100的重量得到降低,条形槽102内固定有支撑部件,支撑部件包括曲型支撑块200,设置的支撑部件是为了提高条形槽102的支撑强度,避免条形槽102出现断裂的情况,曲型支撑块200的上下端外壁均与条形槽102的上下侧内壁滑动连接,曲型支撑块200的上下端内壁均开设有螺纹孔,曲型支撑块200上下端壁均通过固定螺栓与条形槽102的上下端内壁固定连接,设置的曲型支撑块200的上下端可通过固定螺栓与螺纹孔之间的配合作用与条形槽102的上下端内壁进行连接,进而能对条形槽102的上下端内壁进行支撑,同时,工人可根据需求对曲型支撑块200的数量和间隔距离进行调节,同时,开设的条形槽102也能提高制动底板100的风冷降温的效果,连接部件包括环形槽130,环形槽130开设在制动底板100的顶端外壁中心处,环形槽130的顶端外壁中心处开设有沉头槽150,开设的环形槽130、沉头槽150和中心安装孔是为了方便在制动底板100的顶端外壁中心处安装制动器其余组件,而开设的定位孔151是为了在安装制动器其余组件时对其进行定位,方便对其进行安装,环形槽130的顶端外壁边缘处固定有减震部件140,而固定的减震部件140是为了制动器在进行制动操作时,降低安装在制动底板100中心处的制动器组件对制动底板100造成的冲击,进而能对制动底板100进行保护,沉头槽150的顶端外壁开设有中心安装孔,沉头槽150的顶端外壁边缘处均开设有定位孔151,定位孔151通过环形阵列的方式布置,减震部件140包括减震筒141,减震筒141的底端外壁均与环形槽130的顶端外壁边缘处固定连接,减震筒141通过环形阵列的方式布置在环形槽130的顶端外壁,减震筒141的顶端外壁均滑动连接有传动轴143,传动轴143远离减震筒141的一端均固定有支撑板142,设置的支撑板142是为了与安装在中心安装孔处的制动器组件进行连接,这样当其工作造成冲击时,设置的支撑板142可将冲击力传递至传动轴143时,设置的传动轴143会向着减震筒141的内部进行滑动,同时设置的弹簧144与阻尼减震器145会被压缩,进而能对冲击力造成抵消,支撑板142的底端外壁均固定有弹簧144,弹簧144的底端均与减震筒141的顶端外壁固定连接,弹簧144通过套接的方式与传动轴143外侧端壁上部连接,传动轴143设置在减震筒141的一端均固定有限位滑板146,限位滑板146与减震筒141的内端滑动连接,设置的限位滑板146是为了将传动轴143受到的冲击力传递至阻尼减震器145,使得阻尼减震

器145能将冲击力进行缓冲吸收,而设置的弹簧144是为了配合阻尼减震器145对支撑板142传递的冲击力进行抵消,限位滑板146的底端外壁均固定有阻尼减震器145,阻尼减震器145的底端均与减震筒141的底端内壁固定连接,制动底板100的底端外壁固定有加强板160,加强板160均通过环形阵列的方式布置在制动底板100的底端外壁且位于中心安装孔边缘处,设置的加强板160是为了提高制动底板100的底端外壁的强度,进而进一步提高制动底板100的减震抗冲击性能。

27.工作原理:首先,工人将制动底板100生产完成后,可取出曲型支撑块200并按照需求确定曲型支撑块200的数量和安装间距,确定完成后将曲型支撑块200安装在开设的条形槽102内,并通过固定螺栓将曲型支撑块200与条形槽102之间进行固定,固定完成后,工人可通过安装座110、安装孔111、定位孔151和中心安装孔将制动器其余组件固定在制动底板100的顶端,同时将支撑板142与固定在中心安装孔处的制动器组件进行连接,同时通过设置的独立螺耳120配合螺钉可将防尘罩与制动底板100进行固定连接,全部组件安装固定完成后即可将制动器安装在汽车上;

28.而当汽车控制制动器进行制动时,与中心安装孔连接的制动器组件会将产生的冲击力会传递至制动底板100处,而产生的冲击力会首先通过支撑板142传递至支撑板142处使得传动轴143向着减震筒141的内部进行滑动,而在传动轴143移动的过程中,设置的弹簧144可配合阻尼减震器145对传动轴143传递的冲击力进行削弱吸收,使得冲击力进行降低,而剩余的冲击力会导向制动底板100上,而制动底板100可通过设置的加强层101、曲型支撑块200和加强板160对冲击力进行抵消,进而能有效降低冲击力制动底板100整体造成的影响,使得制动底板100的使用寿命得到提高。

29.虽然在上文中已经参考实施例对本实用新型进行了描述,然而在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本实用新型所披露的实施例中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本实用新型并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。