1.本发明涉及运载火箭管路振动试验技术领域,具体地,涉及用于管路振动试验调整与隔振的装置及装配方法。

背景技术:

2.随着运载火箭技术领域的不断发展,尤其是商业航天行业的快速发展,使得运载火箭型号任务大幅增多,对氧、燃输送管等管路系统的设计要求也愈来愈高。地面试验是管路系统在研制阶段必不可少的环节,随着型号任务的增多,对管路振动试验效率的要求也愈来愈高。

3.管路振动试验所消耗的时间有相当一部分是试验件的安装,即试验件与振动台及龙门架之间的安装固定。在试验件与龙门架安装时,即使预先按模型尺寸调整了龙门架的高度,也会因为试验件的加工和装配误差,使得实际情况下往往会有一定高度误差。目前调整方法主要有调整龙门架高度、使用转接工装、添加垫片(块)、调整振动台高度等方法。其中,调整龙门架高度的方法较为直接,但反复拆装较为繁琐,耗时耗力,且受到龙门架螺栓孔分布密度及安装人员操作的影响,往往不能精确调整高度;使用转接工装的方法,不仅提高了工装生产成本和周期,降低了试验效率,而且也降低了管路试验系统整体的刚度,对试验有不利影响;添加垫片(块)的方法,则要求现场必须备有若干不同尺寸参数的垫片(块),而且同样降低了管路试验系统的刚度;调整振动台高度的方法也较为直接,但目前常见的振动台都只能通过对单层气囊进行充放气调整高度,这种方法一方面调整空间比较小,另一方面改变了气囊的工作状态,降低了其隔振性能,使得管路振动控制变差,且试验过程中,地基甚至整个厂房都可能产生明显震感,有潜在的安全风险。

4.因此,亟需一种能够便捷调整振动台高度并且具有良好的隔振效果的管路振动试验调整与隔振的装置及方法。

5.专利文献cn111156224a涉及一种针对航空发动机液压管路振动试验用支撑装置,包括支撑底台,升降基座,旋转装置,管箍组件,支撑底台上螺栓连接若干个升降基座,升降基座的顶端连接旋转装置,旋转装置的顶端连接管箍组件。

6.专利文献cn104236836a涉及管路振动试验技术领域,具体公开了一种火箭输送管路系统振动试验压力平衡系统及方法。该系统中的试验件上端通过管路上端固定工装固定在龙门架上,试验件的下端通过压力平衡装置中的振动工装与振动台相连接,且压力平衡装置还连接有力和位移监测系统,试验件与测量及数据采集系统和控制系统连接,并在管路上端固定工装上连接有注水加压系统,用以对试验件进行充液、充气试验。

7.目前,现有技术未能解决实现具备便捷调整振动台高度及良好的隔振效果的管路振动试验调整与隔振的装置及方法。

技术实现要素:

8.针对现有技术中的缺陷,本发明的目的是提供一种用于管路振动试验调整与隔振

的装置及装配方法。

9.根据本发明提供的一种用于管路振动试验调整与隔振的装置,包括:振动台、龙门架以及双层隔振器;

10.所述龙门架安装在安装面上,所述振动台放置在安装面上,所述振动台和安装面之间安装双层隔振器,所述振动台通过双层隔振器实现隔振和调整高度;

11.所述振动台上连接试验件一端,所述试验件另一端连接龙门架。

12.优选地,所述双层隔振器包括:上层空气弹簧系统、中间质量块以及下层空气弹簧系统;

13.所述上层空气弹簧系统和所述下层空气弹簧系统之间连接中间质量块;

14.所述上层空气弹簧系统背向中间质量块一侧连接所述振动台;

15.所述下层空气弹簧系统背向中间质量块一侧连接安装面。

16.优选地,所述上层空气弹簧系统通过多个上层空气弹簧串联连通形成;

17.所述下层空气弹簧系统通过多个下层空气弹簧串联连通形成。

18.优选地,所述上层空气弹簧和所述下层空气弹簧均匀分布;

19.多个所述上层空气弹簧的内压相同,多个所述下层空气弹簧的内压相同。

20.优选地,所述上层空气弹簧系统连接第一高度调节阀,所述下层空气弹簧系统连接第二高度调节阀;

21.所述第一高度调节阀和所述第二高度调节阀连接监控器。

22.优选地,所述监控器连接一级压力调节阀,所述一级压力调节阀连接空气过滤器,所述空气过滤器连接气源。

23.优选地,所述振动台重心与所述双层隔振器重心重合。

24.优选地,所述中间质量块采用刚性金属材质。

25.所述中间质量块有多个,多个中间质量块的尺寸、重量和材质相同。

26.优选地,所述安装面设置t型槽,振动台和龙门架固定安装在所述t型槽上。

27.优选地,所述试验件由多段管路连接组成。

28.优选地,一种所述用于管路振动试验调整与隔振的装置的装配方法,包括以下步骤:

29.步骤s1,根据振动台的尺寸均匀布置所述双层隔振器,使得振动台重心和双层隔振器重心重合;

30.将所述双层隔振器分别与t型槽以及振动台的底座之间通过螺栓联接紧固;

31.步骤s2,根据试验件的各段管路设计模型的尺寸,规划所述龙门架的大致布置情况,所述龙门架与t型槽之间使用螺栓联接紧固;

32.步骤s3,将所述试验件各段管路逐段安装固定在振动台或已安装的管路上,过程中保持管路各段安装方向与设计状态一致;

33.步骤s4,由于管路加工、装配误差,当所述试验件高度与规划的龙门架高度不一致,通过对上层空气弹簧系统和下层空气弹簧系统进行充放气,一方面调整所述振动台的高度,使试验件与龙门架高度保持一致,另一方面在充放气过程中调整上层空气弹簧系统和下层空气弹簧系统的刚度比保持在该工作状态下理论计算得到的建议范围内;

34.步骤s5,当所述试验件高度与规划的龙门架高度一致后,将试验件和龙门架固定

连接,以满足试验件的约束要求;

35.检查各上层空气弹簧的内压、高度是否相同以及各下层空气弹簧的内压、高度是否相同。

36.与现有技术相比,本发明具有如下的有益效果:

37.1、本发明通过对双层隔振器的上、下层空气弹簧系统进行充放气,便捷地调整振动台的高度,进而使试验件和龙门架高度相匹配,这减少了试验安装的时间,较大幅度提高了试验效率;

38.2、本发明通过调节双层隔振器上、下层空气弹簧系统的刚度比,使得双层隔振器虽然在充放气后改变了工作状态,也能保持较好的隔振效果,既可以避免振动台和周边设备产生振动耦合,提高振动控制性能,也避免了振动传递导致的安全隐患;

39.3、双层隔振器重量轻、成本低、稳定性好,便于安装、维护和保养,满足了管路振动试验的要求。

附图说明

40.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

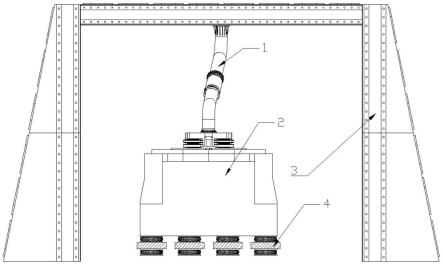

41.图1为安装完成后整体结构示意图;

42.图2为双层隔振器结构示意图;

43.图3为双层隔振器与气源间连接原理图。

44.图中所示:

45.具体实施方式

46.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

47.实施例1

48.如图1所示,本实施例包括:振动台2、龙门架3以及双层隔振器4;龙门架3安装在安装面上,振动台2放置在安装面上,振动台2和安装面之间安装双层隔振器4,振动台2通过双层隔振器4实现隔振和调整高度,振动台2上连接试验件1一端,试验件1另一端连接龙门架

3,振动台2重心与双层隔振器4重心重合。安装面设置t型槽,振动台2和龙门架3固定安装在t型槽上。

49.如图2所示,双层隔振器4包括:上层空气弹簧系统41、中间质量块42以及下层空气弹簧系统43;上层空气弹簧系统41和下层空气弹簧系统43之间连接中间质量块42,上层空气弹簧系统41背向中间质量块42一侧连接振动台2,下层空气弹簧系统43背向中间质量块42一侧连接安装面。上层空气弹簧系统41通过多个上层空气弹簧串联连通形成,下层空气弹簧系统43通过多个下层空气弹簧串联连通形成。上层空气弹簧和下层空气弹簧均匀分布,多个上层空气弹簧的内压相同,多个下层空气弹簧的内压相同。中间质量块42采用刚性金属材质,中间质量块42有多个,多个中间质量块42的尺寸、重量和材质相同。

50.如图3所示,上层空气弹簧系统41连接第一高度调节阀44,下层空气弹簧系统43连接第二高度调节阀45,第一高度调节阀44和第二高度调节阀45连接监控器46。监控器46连接一级压力调节阀47,一级压力调节阀47连接空气过滤器48,空气过滤器48连接气源49。

51.本实施的装配方法,包括以下步骤:步骤s1,根据振动台2的尺寸均匀布置双层隔振器4,使得振动台2重心和双层隔振器4重心重合,将双层隔振器4分别与t型槽以及振动台2的底座之间通过螺栓联接紧固;步骤s2,根据试验件1的各段管路设计模型的尺寸,规划龙门架3的大致布置情况,龙门架3与t型槽之间使用螺栓联接紧固;步骤s3,试验件1由多段管路连接组成,将试验件1各段管路逐段安装固定在振动台2上或已安装的管路上,过程中保持管路各段安装方向与设计状态一致;步骤s4,由于管路加工、装配误差,当试验件1高度与规划的龙门架3高度不一致,通过对上层空气弹簧系统41和下层空气弹簧系统43进行充放气,一方面调整振动台2的高度,使试验件1与龙门架3高度保持一致,另一方面在充放气过程中调整上层空气弹簧系统41和下层空气弹簧系统43的刚度比保持在该工作状态下理论计算得到的建议范围内;步骤s5,当试验件1高度与规划的龙门架3高度一致后,将试验件1和龙门架3固定连接,检查各上层空气弹簧的内压、高度是否相同以及各下层空气弹簧的内压、高度是否相同。

52.实施例2

53.实施例2作为实施例1的优选例。

54.如图1所示,本实施例包括:试验件1、振动台2、龙门架3和双层隔振器4。龙门架3和双层隔振器4通过螺栓联接固定在地基的t型槽上,振动台2固定在双层隔振器4上,试验件1振动输入端固定在振动台2上,约束端固定在龙门架3上。

55.如图2所示,双层隔振器4由上层空气弹簧系统41和下层空气弹簧系统43组成,上层空气弹簧系统41由多个上层空气弹簧组成,下层空气弹簧系统43由多个下层空气弹簧组成,上层空气弹簧和下层空气弹簧之间安装中间质量块42,下层空气弹簧固定在地基上,上层空气弹簧联接在振动台2上。上层空气弹簧和下层空气弹簧均匀分布,上层空气弹簧系统41和下层空气弹簧系统43相互独立。同一空气弹簧系统内的各空气弹簧尺寸及参数相同,且两个系统均能进行充放气操作,工作状态下同一系统内的空气弹簧内压相同。中间质量块42为刚性金属材料,且所有中间质量块42的材料、外形尺寸、重量均相同。

56.上层空气弹簧系统41和下层空气弹簧系统43配有空气压缩机、调平装置、管路和附件,两个系统可以分别独立进行充放气操作,同时可以保证所有上层空气弹簧高度一致且顶面不发生倾斜,所有下层空气弹簧的高度也一致且顶面不发生倾斜。

57.本实施的具体实现过程如下:步骤一、根据振动台2的尺寸,均匀布置双层隔振器4,使得振动台2重心和双层隔振器4重心一致;将双层隔振器4和地基t型槽以及振动台2底座之间通过螺栓联接紧固;步骤二、根据试验件1的管路设计模型的尺寸,规划龙门架3的大致布置情况,龙门架3、龙门架3和地基t型槽之间均使用螺栓联接紧固;步骤三、将试验件1管路逐段安装固定在振动台2或已安装的管路分段上,过程中保持试验件1管路各段安装方向与设计状态一致;步骤四、由于管路加工、装配误差,试验件1高度与规划的龙门架3高度不一致;通过对上层空气弹簧系统41和下层空气弹簧系统43进行充放气,一方面调整振动台2高度,使试验件1与龙门架3高度保持一致;另一方面在充放气过程中使上层空气弹簧系统41和下层空气弹簧系统43的刚度比保持在该工作状态下理论计算得到的建议范围内;步骤五、试验件1和龙门架3高度一致后,对二者联接固定,以满足试验件1的约束要求,检查各上层空气弹簧的内压、高度是否相同以及各下层空气弹簧的内压、高度是否相同后,即完成了试验件1的安装。

58.本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

59.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

60.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。