1.本发明涉及一种电池模块及其制造方法,更具体地,涉及一种具有改进的焊接强度和耐久性的电池模块及其制造方法。

背景技术:

2.模块壳体具有可以组装和接合以形成密封的内部容纳空间的壳体部件通过激光焊接彼此接合的结构,并且彼此串联/并联连接的袋型或方形电池单元位于内部容纳空间中。

3.然而,当壳体受到外部冲击时,壳体部件之间的连接部位(焊接部位)对外部冲击的抵抗强度不高,因此存在容易损坏或密封性降低、电池单元中可能产生的有害物质泄漏的危险,并且在壳体部件之间的结合过程中,需要精确的紧贴设置,因此存在由于工艺误差导致的缺陷发生并生产率降低的问题。

4.现有技术文献

5.专利文献

6.韩国公开专利第10-2013-0127815号

技术实现要素:

7.(一)要解决的技术问题

8.本发明的目的在于提供一种具有改进的焊接强度和耐久性的电池模块及其制造方法。

9.(二)技术方案

10.根据本发明的电池模块包括:壳体,具有内部容纳空间;以及多个电池单元,位于所述内部容纳空间,其中壳体包括焊接接合部,所述焊接接合部由第一铝系合金的第一母材和第二铝系合金的第二母材焊接而形成,以连接与焊接接合部接触的第一母材的外侧表面与第二母材的外侧表面的假想面为基准面,焊接接合部的焊道表面的至少一部分区域位于基准面内侧。

11.在根据本发明的一个实施例的电池模块中,以作为从第一母材侧到第二母材侧以最短距离横穿焊接接合部的截面的焊接截面为基准,焊接接合部可以满足以下式1。

12.(式1)

13.0.10≤h/w≤0.30

14.在式1中,w为连接焊接截面中第一母材的外侧表面和焊接接合部的边界与第二母材的外侧表面和焊接接合部的边界的直线(对应于焊接宽度的基准线)的尺寸,h为焊接截面上位于直线(基准线)内侧的焊道表面区域中的最低点与直线(基准线)之间的最短距离。

15.在根据本发明的一个实施例的电池模块中,以作为从第一母材侧到第二母材侧以最短距离横穿焊接接合部的截面的焊接截面为基准,焊接接合部可以满足以下式2。

16.(式2)

17.0.2≤w(conc)/w≤1.0

18.在式2中,w为连接焊接截面中第一母材的外侧表面和焊接接合部的边界与第二母材的外侧表面和焊接接合部的边界的直线(对应于焊接宽度的基准线)的尺寸,并且以从第一母材或第二母材的外侧表面向内部的方向为下侧,w(conc)为直线(基准线)中的焊道表面位于直线(基准线)的下方的直线区域的长度之和的总长度。

19.在根据本发明的一个实施例的电池模块中,第一母材和第二母材可以分别具有方形板或一端部或两端部垂直弯曲的弯曲的方形板形状。

20.在根据本发明的一个实施例的电池模块中,以作为从第一母材侧到第二母材侧以最短距离横穿焊接接合部的截面的焊接截面为基准,焊接接合部可以满足以下式3。

21.(式3)

22.0.7t≤w≤2t

23.在式3中,w为连接焊接截面中第一母材的外侧表面和焊接接合部的边界与第二母材的外侧表面和焊接接合部的边界的直线(对应于焊接宽度的基准线)的尺寸,t为第一母材和第二母材的厚度中较薄的厚度。

24.在根据本发明的一个实施例的电池模块中,以作为从第一母材侧到第二母材侧以最短距离横穿焊接接合部的截面的焊接截面为基准,所述焊接接合部可以满足以下式4。

25.(式4)

26.0《h≤0.25t

27.在式4中,h为连接焊接截面中第一母材的外侧表面和焊接接合部的边界与第二母材的外侧表面和焊接接合部的边界的直线(对应于焊接宽度的基准线)与焊接截面上位于直线(基准线)内侧的焊道表面区域中的最低点之间的最短距离,t为第一母材和第二母材的厚度中较薄的厚度。

28.在根据本发明的一个实施例的电池模块中,在焊接接合部中,熔融的金属的熔透深度可以分别大于或等于具有方形板或弯曲的方形板形状的第一母材和第二母材的厚度中较薄的厚度。

29.在根据本发明的一个实施例的电池模块中,第一母材的外侧表面和第二母材的外侧表面可以位于同一表面上。

30.在根据本发明的一个实施例的电池模块中,将第一母材和第二母材中较厚的母材作为第一母材,第一母材包括肋(rib),所述肋向第二母材侧突出,并且与所述第二母材的外侧表面的相对面整体地或至少部分地隔开。

31.在根据本发明的一个实施例的电池模块中,肋为面对第二母材的相对面的曲面,肋的曲面可以包括:凹(concave)面,位于第一母材的焊接面侧;以及凸(convex)面,位于焊接面侧的相对侧。

32.在根据本发明的一个实施例的电池模块中,肋在凸面上与第二母材接触,并且焊道(bead)可以填充第二母材的外侧表面的相对面与肋的凹面之间的空的空间的一部分或全部。

33.在根据本发明的一个实施例的电池模块中,壳体包括:第一壳体部件,具有弯曲的方形板形状,并且形成底面和与底面一体地连接的左右两个侧面;第二壳体部件,具有方形板形状,并且与第一壳体部件结合以形成面对底面的上部表面;以及第三壳体部件和第四

壳体部件,具有方形板形状,并且与第一壳体部件和第二壳体部件结合以形成前后两个侧面,并且通过焊接接合部彼此连接的一对(pair)第一母材和第二母材可以是选自以下i)至v)中的一种以上。

34.i)第一壳体部件和第二壳体部件

35.ii)第一壳体部件和第三壳体部件

36.iii)第一壳体部件和第四壳体部件

37.iv)与第三壳体部件和第四壳体部件焊接的第一壳体部件和第二壳体部件

38.v)与第二壳体部件和第三壳体部件焊接的第一壳体部件和第四壳体部件。

39.在根据本发明的一个实施例的电池模块中,第一铝系合金和第二铝系合金可以是彼此独立的al-mg系固溶硬化型铝合金或al-mg-si系析出硬化型铝合金。

40.本发明包括上述电池模块的制造方法。

41.根据本发明的电池模块的制造方法,包括以下步骤:a)将第一母材和第二母材对齐以使得作为待焊接的彼此结合以形成容纳多个电池单元的内部容纳空间的壳体部件的第一母材和第二母材的焊接面彼此隔开以形成间隙;以及b)通过向形成间隙的焊接部位照射激光来焊接第一母材和第二母材。

42.根据本发明的一个实施例的电池模块的制造方法,在步骤a)中,以第一母材和第二母材的厚度中较薄的厚度t为基准,间隙尺寸x可以大于0且小于或等于0.30t。

43.根据本发明的一个实施例的电池模块的制造方法,将第一母材和第二母材中厚度较薄的母材作为第二母材,第二母材的焊接端部可以包括突出部,突出部以越接近第一母材侧其宽度越窄的锥形形状突出。

44.根据本发明的一个实施例的电池模块的制造方法,以从第一母材侧到第二母材侧以最短距离横穿所述焊接部位的截面为基准,突出部可以是包括四边形或三角形的多边形、半圆形状或截断的椭圆形状。

45.根据本发明的一个实施例的电池模块的制造方法,激光可以是近红外激光。

46.根据本发明的一个实施例的电池模块的制造方法,照射的激光的功率(w)除以焊接速度(mm/sec)的比值可以是30至45j/mm。

47.根据本发明的电池模块的制造方法,包括以下步骤:将第一母材的焊接面与第二母材的焊接面设置为彼此相邻且隔开以在第一母材的焊接面与第二母材的焊接面之间形成间隙;以及通过照射激光来焊接第一母材和第二母材以形成用于多个电池单元的壳体。

48.(三)有益效果

49.根据本发明的电池模块通过被控制的焊接接合部的形状具有改进的机械物理性质。

50.此外,根据本发明的电池模块通过较低的能量的激光照射实现被控制的焊接接合部的形状,因此可以减小母材的热影响部并抑制母材的劣化。

51.此外,根据本发明的电池模块在制造壳体部件或组装壳体部件时容许公差范围较大,因此容易保持质量,并且可以提高生产率。

附图说明

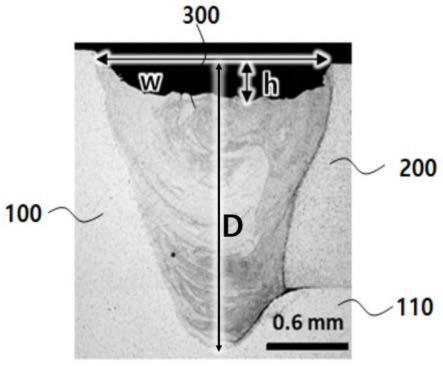

52.图1是示出根据本发明的一个实施例的电池模块的焊接截面的截面图。

53.图2是示出根据本发明的一个实施例的电池模块的焊接截面的另一截面图。

54.图3是示出根据本发明的一个实施例的电池模块的焊接截面的另一截面图。

55.图4是示出根据本发明的一个实施例的电池模块的壳体部件之间的焊接工艺的一工艺图。

56.图5是示出根据本发明的一个实施例的电池模块的焊接的两个壳体部件和部件之间的对齐的一工艺图。

57.图6是根据本发明的一个实施例的电池模块的通过焊接结合以形成壳体的壳体部件的分解立体图。

58.图7是示出根据本发明的一个实施例的电池模块的截面的截面图,电池模块包括壳体和容纳在壳体的内部容纳空间中的多个电池单元。

59.图8是示出根据本发明的一个实施例的电池模块中焊接截面的另一截面图。

60.图9是示出根据本发明的一个实施例的电池模块中焊接截面的另一截面图。

61.图10是观察根据本发明的一个实施例的电池模块中制造的焊接截面的扫描电子显微镜照片。

具体实施方式

62.以下,参照附图详细描述本发明的电池模块。以下介绍的附图是为了向本领域技术人员充分传达本发明的思想而提供的示例。因此,本发明不限于以下公开的附图并且可以具体化为其他形式,并且以下公开的附图可以被放大示出以阐明本发明的思想。此时,如果所使用的技术术语和科学术语没有被定义为其他含义,则具有本发明所属技术领域的普通技术人员通常所理解的含义,在以下描述和附图中,省略可能不必要地混淆本发明的主旨的已知功能和结构的描述。

63.此外,除非上下文另有明确规定,否则说明书和所附权利要求书中使用的单数形式也可以包括复数形式。

64.在本说明书和所附权利要求书中,第一、第二等术语用于将一个组件与另一组件区分开,而非限制目的。

65.在本说明书和所附权利要求书中,包括或具有等术语是指说明书中记载的特征或组件的存在,除非特别限制,否则不预先排除添加一个或多个其他特征或组件的可能性。

66.申请人通过对用于提高通过壳体部件之间的焊接提供容纳多个电池单元的密封的内部容纳空间的模块壳体的焊接强度进行研究的结果,发现在铝系合金材料的壳体中,机械物理性质受焊道形状的很大影响。此外,作为基于这些发现进行深入研究的结果,发现当作为被激光熔融的母材(铝系合金)的焊道的形状满足特定形状时,焊接部位的机械物理性质得到改善,此外,这种特定形状的焊道可以对壳体部件尺寸以及在壳体部件之间的组装过程中实现更宽的容许公差,从而提高生产率,并且还可以通过比现有壳体焊接更低的激光能量形成,因此通过确认壳体的热损坏最小化而完成本发明。

67.根据基于上述发现的本发明的电池模块包括:壳体,具有内部容纳空间;以及多个电池单元,位于内部容纳空间中,其中壳体包括焊接接合部,所述焊接接合部由第一铝系合金的第一母材和第二铝系合金的第二母材焊接而形成,并且以连接与焊接接合部接触的第一母材的外侧表面与第二母材的外侧表面的假想面为基准面,焊接接合部的焊道表面的至

少一部分区域位于基准面内侧。此时,第一母材的外侧表面和第二母材的外侧表面指形成壳体的外侧表面的表面,而壳体的外侧表面指暴露于壳体外部的表面,并且壳体的内侧表面是外侧表面的相对面,可以指形成壳体的内部容纳空间的表面。因此,外侧可以指壳体的外部,内侧可以指壳体的内部(内部容纳空间侧)。

68.另外,基准面可以是平坦的平面,并且可以是连接第一母材的外侧表面和焊接接合部之间的边界线与第二母材的外侧表面和焊接接合部之间的边界线的平面。如果以作为从第一母材侧到第二母材侧以最短距离横穿焊接接合部的截面的焊接截面为基准重新规定基准面,则可以对应于作为连接焊接截面中第一母材的外侧表面和焊接接合部的边界(因为是二维截面而规定为点(point))与第二母材的外侧表面和焊接接合部的边界(因为是二维截面而规定为点(point))的直线的基准线。

69.因此,根据本发明的电池模块包括焊接接合部,所述焊接接合部由第一铝系合金的第一母材和第二铝系合金的第二母材焊接而形成,并且以作为从第一母材侧到第二母材侧以最短距离横穿焊接接合部的截面的焊接截面为基准,在焊接截面中,以连接第一母材的外侧表面和焊接接合部的边界与第二母材的外侧表面和焊接接合部的边界的直线为基准线,焊接接合部的焊道表面的至少一部分区域位于所述基准面内侧,所述焊接接合部的焊道表面的至少一部分区域位于基准线内侧。

70.图1是示出根据本发明的一个实施例的电池模块的焊接截面的截面图。如图1所示的一个示例,形成可以容纳多个电池单元的内部容纳空间的壳体部件的第一母材100和第二母材200处于通过焊接接合部300焊接的状态。此时,焊接接合部300可以对应于第一母材100和第二母材200熔融并凝固的金属,具体为铝系合金焊道(welding bead)。具体地,焊接接合部300可以对应于第一母材100和第二母材200通过照射到第一母材100和第二母材200之间的焊接目标部位的激光而熔融并凝固的铝系合金焊道。

71.如图1所示的一个示例,以焊接截面为基准,以连接焊接接合部300和第一母材100的外侧表面之间的边界p1与焊接接合部300和第二母材200的外侧表面之间的边界p2的直线为基准线rl,焊接接合部300的焊道表面的至少一部分区域可以位于基准线rl内侧。

72.图1的示例对应于与焊接接合部300接触的第一母材100的外侧表面和第二母材200的外侧表面位于彼此同一平面上的示例,但是本发明不限于此。

73.即,在根据本发明的一个具体示例的壳体中,在焊接截面上,以基准线rl为基准,焊接接合部的焊道表面可以包括凹陷的凹陷区域(concave region)。

74.在一个具体示例中,焊接接合部可以满足以下式1。

75.(式1)

76.0.10≤h/w≤0.30

77.在式1中,w为焊接截面中基准线的尺寸,h为焊接截面上位于基准线内侧的焊道表面区域中的最低点与基准线之间的最短距离。此时,作为基准线的尺寸的w可以对应于焊道的宽度(最大宽度),并且h可以对应于凹陷区域的深度(最大深度)。

78.图2是示出根据本发明的一个实施例的电池模块的焊接截面上的w和h的一截面图。如图2所示的一个示例,w可以对应于基准线rl的长度,h是位于基准线rl内侧的焊道表面区域中的最低点与基准线rl之间的最短距离。

79.焊道的表面可以包括一个或两个以上的凹陷区域,图2的一个示例是焊道表面具

有两个凹陷区域的示例。当焊道表面存在两个或更多的凹陷区域时,h可以对应于每个凹陷区域的最低点与基准线之间的最短距离中较大的值。

80.实验上,利用焊接截面的组织观察照片上对应于焊道表面的轮廓(contour)和基准线,将外侧置于上部,将内侧置于下部,当超过基准线向上突出时,设置为 值,当向基准线以下的下部凹陷时,设置为-值,在根据轮廓测量基准线与轮廓的一点之间的最短距离的数据集中,-值中的最小值(绝对值最大)可以对应于h。此时,组织观察照片可以包括扫描电子显微镜照片,然而只要能够清楚地观察到焊道、母材的表面等,通过任何观察方法的照片均可以。此外,焊接截面可以对应于垂直于焊接方向(焊接进行方向、激光进行方向)的平面。

81.如上所述,焊接接合部的h/w可以满足0.10至0.30,具体地,可以满足0.10至0.25、0.10至0.20或0.12至0.18。当铝系合金母材熔融而形成的焊道具有满足上述h/w范围的形状时,可以提高焊接接合部的机械强度。

82.在一个具体示例中,以焊接截面为基准,焊接接合部可以满足以下式2,当满足以下式2时,焊道可以被解释为具有明显凹陷区域(concave region),从而可以通过其形状提高机械强度。

83.(式2)

84.0.2≤w(conc)/w≤1.0

85.在式2中,w为基准线的尺寸,以从第一母材或第二母材的外侧表面向内部的方向为下侧,w(conc)为基准线中焊道表面位于基准线的下方的基准线区域的长度之和的总长度。在式2中,w(conc)/w=1指实际上焊道的整个表面属于凹陷的区域。

86.图3是示出根据本发明的一个实施例的电池模块的焊接截面上的w和w(conc)的一截面图,其为示出焊接截面上焊道表面包括两个以上的凹陷区域的情况(图3的(a)中的两个凹陷区域)、包括一个凹陷区域并且还包括凸出区域(convex region)的情况(图3的(b))、整个焊道表面为凹陷区域的情况(图3的(c))的示例。

87.如图3所示的一个示例,w(conc)为焊接截面的基准线上凹陷区域所在的基准线区域的长度(总长度),如图3的(a)所示,当存在两个以上的凹陷区域时,w(conc)为每个凹陷区域所在的基准线区域的长度之和,即w1和w2之和的长度。图3的(c)对应于w(conc)/w=1的示例。

88.如上所述,为了使焊接接合部的形状显著影响焊接的区域的机械物理性质,w(conc)/w至少可以为0.20以上,优选可以为0.25以上,更优选可以为0.30以上,进一步更优选可以为0.35以上,并且w(conc)/w实际上可以为1.00以下。特别地,0.30至1.00范围的w(conc)/w可以进一步提高焊接的区域的机械物理性质,因而更有利。

89.在一个具体示例中,以焊接截面为基准,焊接接合部可以满足以下式3。

90.(式3)

91.0.7t≤w≤2t

92.在式3中,w为焊接截面中基准线的尺寸,t为第一母材和第二母材的厚度中较薄的厚度。此时,第一母材的厚度可以与对应于在相邻于焊接接合部的第一母材区域中第一母材的外侧表面与外侧表面的相对面(内侧表面)之间的隔开距离(最短隔开距离),第二母材的厚度可以对应于与在相邻于焊接接合部的第二母材区域中第二母材的外侧表面与外侧

表面的相对面(内侧表面)之间的隔开距离(最短隔开距离)。在母材的厚度相关内容的详细描述中,在第一母材的厚度和第二母材的厚度中,在假设第二母材的厚度更小(更薄)的情况(t=第二母材的厚度)下进行说明,相反,在第一母材的厚度小于第二母材的厚度的情况下(t=第一母材的厚度),上述内容同样适用。

93.如式3所示,w可以为0.7t至2.0t,具体地,w可以是0.7t至1.8t、0.7t至1.6t、0.7t至1.4t或0.7t至1.2t。式3的w和t的关系式意味着通过激光照射熔融的区域很窄,意味着激光对母材(第一母材和第二母材)的热损伤最小化。

94.在一个具体示例中,以焊接截面为基准,焊接接合部可以满足以下式4。

95.(式4)

96.0《h≤0.25t

97.在式4中,h与式1中的定义相同,并且t为第一母材和第二母材的厚度中较薄的厚度,根据一个示例,t为第二母材的厚度。

98.为了使焊道的形状能够显著影响机械物理性质,进而能够提高机械物理性质,h可以为0.05t至0.25t,优选可以为0.07t至0.25t,更优选可以为0.09t至0.25t,进一步更优选可以为0.10t至0.25t。

99.在根据有利的一个示例的电池模块中,壳体的焊接接合部可以满足式1、式2、式3和式4中的一个以上,优选为满足两个以上,更优选为满足三个以上,最优选为满足式1、2、3、4全部。

100.在一个具体示例中,焊接接合部的焊道熔透深度可以大于或等于第一母材和第二母材的厚度中较薄的厚度t(例如,第二母材的厚度)。即,焊道可以以穿透彼此相对的第一母材和第二母材之间的相对面的方式熔透。作为具体的一个示例,以焊道的熔透深度为d,第一母材和第二母材的厚度中较薄的厚度为t,d可以大于或等于t,更具体地,d可以为1t至1.3t的水平。

101.在根据有利的一个示例的电池模块中,壳体的焊接接合部的焊道的熔透深度大于或等于第一母材和第二母材的厚度中较薄的厚度t(例如,第二母材的厚度),同时可以满足上述式1至式4中的每一个或其组合,或者最有利地,可以满足式1至式4全部。

102.众所周知,通常,二次电池壳体的焊接是在使彼此结合以提供密封的内部容纳空间的壳体部件紧贴之后通过照射激光进行焊接以使熔融的金属(壳体部件的材料)穿透壳体部件而熔透。通常,通过这种常规的焊接来制造向壳体外侧突出的形状的焊道。此外,这种常规的焊接(以下称为标准焊接),即在焊接面之间最大程度紧贴的状态下形成穿透壳体部件的焊道的焊接被认为对焊接区域的机械强度最有利。

103.然而,根据有利的一个示例,在壳体的焊接接合部中,焊道的熔透深度大于或等于第一母材和第二母材的厚度中较薄的厚度t(例如,第二母材的厚度),同时当满足上述式1至式4中的每一个或其组合,或者最有利地,满足式1至式4全部时,与通过标准焊接进行焊接的焊接区域相比,焊接接合部可以表现出更高的机械强度,具体来说,当d为1t至1.3t的水平的同时满足式1至式4全部时,并且将通过标准焊接获得的焊接部位的强度设置为1时,可以表现出约1.2以上的提高的强度。

104.图4示出壳体部件之间激光焊接的一工艺图。如图4所示的一个示例,上述焊接接合部可以如下形成:将第一母材100和第二母材200对齐以使得作为待焊接的彼此结合以

(至少部分地)形成密封的内部容纳空间的(多个)壳体部件的第一母材100和第二母材200的焊接面111、222彼此隔开以形成间隙400而不彼此紧贴,然后从外侧向对齐的第一母材100和第二母材200之间的形成间隙400的焊接部位照射激光l,使得通过激光熔融的母材金属(熔融金属)填充间隙400并熔透以形成焊接结合部。此时,第一母材100和第二母材200可以对齐以使得第一母材100和第二母材200的外侧表面位于同一平面(虚拟平面)上并且形成间隙。通过控制间隙尺寸x、照射的激光的功率和焊接速度(例如,激光沿设计的焊接部位移动的移动速度)中选择的一个或多个因素(factor),可以控制焊道的具体形状。具体地,在照射的激光的功率或焊接速度、激光的具体照射方法、隔开距离等工艺变量中,作为两个母材的焊接面之间的隔开距离的间隙尺寸x可以对焊道的形状产生主要影响。以第一母材和第二母材的厚度中较薄的厚度t(例如,第二母材的厚度)的t为基准,间隙尺寸x可以满足0《x≤0.30t,有利地,可以满足0.05t≤x≤0.30t,更有利地,可以满足0.05t≤x≤0.20t。众所周知,在常规的铝系模块壳体中,壳体壁的厚度t为0.5mm至5mm的水平,更具体为0.5mm至2mm的水平。

105.如上所述,具体焊道的形状可以通过选自间隙尺寸、照射的激光的功率、焊接速度等中的一个或多个工艺因素来调节,在焊接时具有上述水平的间隙尺寸(两个焊接面之间的隔开距离)的具体焊道的形状不会因功率或焊接速度等其他工艺因素而发生非常敏感的变化。

106.这种间隙的形成意味着设计并制造的壳体部件尺寸公差和壳体部件之间组装时的容许公差可以大大放宽,意味着不需要壳体部件的高精度尺寸控制和焊接时壳体部件之间的高精度组装。因此,可以生产质量更均匀的壳体,并且可以大大提高生产率。

107.此外,由于焊接面之间隔开的间隙,即使通过具有较低能量的激光的照射,焊道也可以穿透壳体部件。因此,可以使焊接过程中壳体的热损坏最小化,此外,位于壳体的内部容纳空间的电池单元也可以没有热损坏的风险。此时,如图4所示的一个示例,相对于间隙的中心轴(母材的厚度方向的轴),可以倾斜地照射激光(左侧图),或者可以与间隙的中心轴平行地照射激光(右侧图)。但是,可以通过倾斜的激光照射防止激光通过间隙直接照射到壳体内部,并且由于可以用肉眼确认焊接部位的焊接过程,因此可以提高电池模块的生产速度。此外,在倾斜地照射激光时,激光可以以圆形形状反复照射并且沿着期望的焊接部位移动。通过圆形形状反复重叠的摆动式(wobble type)焊接,可以均匀熔化间隙周围的母材,在焊接过程中可以提高电池模块制造工艺的稳定性。

108.另外,如图5所示的一个示例,将第一母材100和第二母材200中厚度较薄的母材作为第二母材200,第二母材200的焊接端部可以包括突出部210,该突出部210以越接近第一母材100侧沿第二母材的厚度方向的宽度越窄的锥形形状突出。图5的(a)是示出以从第一母材100侧向第二母材200侧以最短距离横穿形成间隙的焊接部位的截面为基准的三角形的突出部210的示例,图5的(b)是示出以同一截面为基准越接近第一母材100侧宽度越窄的四边形(例如,梯形)的突出部210的示例。此时,突出部210的突出的一端部可以与第一母材100接触。这些突出部210的优点在于,当激光照射到间隙的中心轴(母材的厚度方向的轴)时,可以防止激光直接照射到模块内部(内部容纳空间),并且不需要精确地对齐第一母材100和第二母材200之间,而只需要通过将第一母材100和第二母材200对齐以使得第一母材100的焊接面和第二母材200的突出部210的一端彼此接触来形成预设的间隙尺寸x。然而,

以截面为基准,突出部不必限于四边形、三角形等有角度的(多边)形状,如图5的(c)所示的一个示例,也可以使用半圆形状或截断的椭圆形状。

109.如上所述,当在第二母材200中的进行焊接的一端部形成突出部210时,突出部210的突出长度可以对应于预设的间隙尺寸x。另外,如图5所示的一个示例,当形成突出部210时,间隙尺寸x可以对应于焊接部位中第一母材100的外侧表面和第二母材200的外侧表面之间的隔开距离。

110.当母材(第一母材和第二母材)为铝系合金时,作为照射到被设置成如上所述形成间隙并彼此隔开的第一母材和第二母材的激光的焊接条件的具体示例,激光功率(w)除以焊接速度(mm/sec)的lli(laser linear intensity,激光线性强度)可以是30至45j/mm,但不必限于此。

111.在上述制造方法的方面,根据本发明的一个实施例的电池模块包括焊接接合部,该焊接接合部由第一铝系合金的第一母材和第二铝系合金的第二母材焊接而形成,焊接接合部可以包括凹陷区域,该凹陷区域在第一母材和第二母材对齐(组装)以使得第一母材和第二母材的焊接面彼此隔开而具有间隙的状态下,通过从壳体的外侧对形成间隙的焊接部位施加激光而形成,使得焊道的表面凹陷。

112.第一母材的第一铝系合金和第二母材的第二铝系合金可以是彼此独立的al-mg系固溶硬化型铝合金或al-mg-si系析出硬化型铝合金。具体地,第一母材和第二母材均可以是al-mg系固溶硬化型铝合金,或者第一母材和第二母材均可以是al-mg-si系析出硬化型铝合金,或者第一母材和第二母材中的一个母材可以是al-mg系固溶硬化型铝合金,另一个母材可以是al-mg-si系析出硬化型铝合金。作为一个实际示例,al-mg系固溶硬化型铝合金可以是al5000系列铝合金,al-mg-si系析出硬化型铝合金可以是al6000系列铝合金,但铝合金不必限于al5000系列或al6000系列。

113.第一母材和第二母材的具体形状只要是可以根据期望的壳体的设计形状通过组装作为第一母材和第二母材的壳体部件来实现设计形状的全部或部分的形状即可。

114.例如,第一母材和第二母材中的每一个可以是方形板或一端部或两端部垂直弯曲的弯曲的方形板状,并且可以通过组装一个或两个以上的方形板和/或一个或两个以上的弯曲的方形板来实现设计的壳体形状。

115.作为一个实际示例,壳体可以是长方体形状,在彼此正交的三个轴中,一个轴方向为前后方向,另一个轴方向为左右方向,其余一个轴方向为上下方向,将两端部弯曲的两个弯曲的方形板组装以使得弯曲的端部之间彼此结合,从而形成上下左右被堵住的空间,并且将两个方形板组装以使得两个方形板分别堵住组装的两个弯曲的方形板的开口,从而可以形成前后被堵住的密封的内部容纳空间。

116.作为另一实际示例,壳体可以是长方体形状,在彼此正交的三个轴中,一个轴方向为前后方向,另一个轴方向为左右方向,其余一个轴方向为上下方向,将方形板垂直结合到两端部弯曲的一个弯曲的方形板中的没有弯曲的两端部,从而形成前后左右被堵住的空间,并且将一个方形板组装以堵住敞开的上部开口或下部开口,从而可以形成密封的内部容纳空间。

117.此时,通过壳体部件(方形板、弯曲的方形板)之间的结合来组装可以是指壳体部件之间通过焊接来结合,当壳体中存在一个或多个焊接部位(焊接线)时,至少一个焊接部

位可以具有上述焊接接合部的形状,此外,所有焊接部位可以具有上述焊接接合部的形状。

118.实际上,如图6所示的一个示例,壳体可以包括:第一壳体部件10,具有弯曲的方形板形状,并且形成底面和与底面一体地连接的左右两个侧面;第二壳体部件40,具有方形板形状,并且至少与第一壳体部件结合以形成面对底面的上部表面;以及第三壳体部件20和第四壳体部件30,具有方形板形状,并且与第一壳体部件10和第二壳体部件40结合以形成前后两个侧面。此时,通过上述焊接接合部彼此连接的一对(pair)第一母材和第二母材可以是选自以下i)至v)中的一种以上。

119.i)第一壳体部件10和第二壳体部件40

120.ii)第一壳体部件10和第三壳体部件20

121.iii)第一壳体部件10和第四壳体部件30

122.iv)与第三壳体部件20和第四壳体部件30焊接的第一壳体部件10和第二壳体部件40

123.v)与第二壳体部件40和第三壳体部件20焊接的第一壳体部件10和第四壳体部件30

124.此时,与第三壳体部件和第四壳体部件焊接的第一壳体部件的焊接部位和/或与第二壳体部件和第三壳体部件焊接的第一壳体部件的焊接部位可以具有上述焊接接合部的形状,但是不排除通过现有的常规的焊接方法焊接的形状。

125.以图6的分解立体图为基准,对各壳体部件之间彼此焊接的一对焊接端部进行描述,第一母材和第二母材的焊接部位可以选自第一壳体部件10的形端部10w1和第三壳体部件20的下部和两侧端部20w1;第三壳体部件20的上侧端部20w2和第二壳体部件40的一端部40w2;第二壳体部件40的端部40w3和第一壳体部件10的弯曲的一端部10w3;第二壳体部件40的另一端部40w4和第一壳体部件10的弯曲的另一端部10w4;第一壳体部件10的形另一端部10w6和第四壳体部件30的下部和两侧端部30w6;以及第二壳体部件40的另一端部40w5和第四壳体部件30的上侧端部30w5中的一种以上。

126.此时,在第一至第四壳体部件之间通过焊接结合密封内部容纳空间之前,即,在上部或前后的一侧敞开的状态下将电池单元装入到由壳体部件形成的内部空间,然后可以密封敞开的一侧。即,在作为上部板的第二壳体部件40、第三壳体部件20或第四壳体部件30结合之前,将多个电池单元装入到内部容纳空间中,然后可以通过焊接结合用于密封敞开的一侧的壳体部件。

127.方形板或弯曲的方形板形状的壳体部件的厚度在100mm至101mm阶次水平。作为一个实际示例,其可以为1mm至30mm的水平,但不必限于此。

128.图7是示出电池模块的截面的截面图,电池模块包括:壳体1000,具有通过壳体部件的焊接结合形成的内部容纳空间;以及多个电池单元2000,容纳在壳体1000的内部容纳空间中。在图7中,虚线圆所示的区域可以对应于以图6为基准第二壳体部件40的一端部40w4与第一壳体部件10的弯曲的一端部10w4之间的焊接区域(焊接接合部),在其右侧示出了放大虚线圆所示的区域的放大图。将具有相对较薄的厚度的第二壳体部件40作为第二母材200,将第一壳体部件10作为第一母材100,并且将第一母材100和第二母材200对齐以在第一母材100和第二母材200之间形成间隙,然后通过照射激光进行焊接,从而壳体1000可以具有焊接接合部300,该焊接接合部300具有与母材的外侧表面相比向内部凹陷的焊道。

129.在有利的一个示例中,将第一母材和第二母材中较厚的母材作为第一母材,所述第一母材可以进一步包括向第二母材侧突出的肋(rib),肋可以与第二母材的外侧表面的相对面整体地或至少部分地隔开。

130.图8和图9是示出根据本发明的一个实施例的电池模块中在焊接截面上在第一母材100中形成肋110的结构的一截面图。如图8所示的一个示例,肋110可以与第二母材200的外侧表面的相对面整体隔开。或者,如图9所示的一个示例,肋110可以与第二母材200的外侧表面的相对面部分地隔开。

131.如图8和图9所示的一个示例,在通过激光照射进行焊接时,通过从第一母材延伸并向第二母材侧突出以位于第二母材的内侧的肋110,可以防止激光通过焊接面之间形成的间隙照射到壳体的内部容纳空间。此外,肋110可以起到防止焊接初期通过间隙流动的铝合金熔融物流入内部容纳空间的作用。

132.有利地,如图9的一个示例,在肋110中,面对第二母材200的外侧表面的相对面的表面优选为曲面,并且曲面优选包括位于第一母材100的焊接面侧的凹(concave)面114和位于第一母材100的焊接面侧的相对侧的凸(convex)面112。

133.肋110可以通过凸面112与第二母材200接触,从而在激光焊接时可以容易且稳定地对齐并固定第一母材100和第二母材200,通过由凹面114形成的空的空间可以容纳焊接初期通过间隙流动的铝合金熔融物。此时,以两种母材中较薄的母材的厚度t为基准,凹面的凹陷深度可以为0.1t至0.3t的水平,但不必限于此。

134.如上所述,具有包括凹面114和凸面112的曲面的肋110可以在凸面112表面上与第二母材200接触,并且焊道(bead)300可以填充第二母材200的外侧表面的相对面与肋110的凹面114之间的空的空间的一部分或全部,并且有利地,可以填充孔的空间的20%以上,更有利地,可以填充40%以上,进一步更有利地,可以填充50%至100%。由于这种凹面114提供的空的空间中容纳铝合金熔融物并填充焊道(bead),可以进一步提高第一母材和第二母材之间的焊接强度。

135.电池单元可以是方形电池单元或袋型电池单元,并且电池单元可以位于壳体的内部容纳空间。容纳在内部容纳空间中的电池单元的数量通过电池模块的用途等来调节,不受特别限制。容纳在内部容纳空间中的电池单元可以彼此电连接。

136.电池模块可以进一步包括用于将多个电池单元固定到壳体的内部容纳空间的常规的固定部件或用于将在电池单元中产生的热传递到壳体外部的常规的热传递部件,然而本发明不受固定部件的存在与否或具体结构、包括热传递部件的冷却部的存在与否或具体结构和物质等的限制。

137.图10是观察根据本发明的一个实施例的焊接截面的扫描电子显微镜照片,其为观察焊接接合部的焊接截面,所述焊接接合部通过将形成有具有凹面和凸面的肋110的第一母材100和第二母材200的外侧表面位于同一平面上,并且形成间隙(约200μm,0.14t的水平),使得两个焊接面彼此隔开,然后以30.8j/mm的lli照射激光(nir激光:1000~1200nm波长)而形成。此时,第一母材是al5000系列合金,第二母材是al6000系列合金。以作为薄板母材的第二母材200的厚度t为基准,图10中焊道的熔透深度d为1.3t,h/w=0.16,w(conc)/w=1,w=1.16t,h=0.19t,由肋提供的空的空间被焊道(bead)填充的填充率(焊接截面上的空的空间中被焊道(bead)填充的面积/焊接前由肋提供的空的空间的总面积*100%,以下

ff)基本上达到了100%。为了比较,相同的第一母材和第二母材的外侧表面位于同一平面上,并且两个焊接面彼此紧贴,然后以30.8j/mm的lli进行nir激光焊接。然后,根据astme8/e8m测量焊接的第一母材和第二母材的焊接强度,结果,如图10所示,根据本发明的一个实施例的具有焊接接合部的焊接主体的焊接强度(wielding strength)为29.8kfg/mm,与现有技术一样,在紧贴两种母材后,在相同条件下进行焊接的标准焊接主体的焊接强度为25.6kfg/mm。

138.另外,使用没有形成肋的简单的板形状的第一母材和第二母材,第一母材和第二母材的外侧表面位于同一平面上并形成间隙(约100μm,0.067t的水平),使得两个焊接面彼此隔开,然后以30.8j/mm的lli照射激光(nir激光:1000~1200nm波长)进行焊接,结果,焊道以穿透薄板母材的形式熔透形成(熔透深度),并且以第二母材的厚度t为基准,形成h/w=0.15、w(conc)/w=0.52、w=1.14t、h=0.20t的焊道(焊接接合部),具有这样的焊接接合部的焊接主体的焊接强度为28.7kfg/mm。

139.如上所述,在本发明中通过特定内容和有限的实施例及附图进行了描述,但是其仅用于帮助更全面地理解本发明,并且本发明不限于上述实施例,本领域普通技术人员可以根据这些记载进行各种修改和改变。

140.因此,本发明的思想不限于所描述的实施例,权利要求书以及与其等同或等价的修改都属于本发明思想的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。