1.本实用新型涉及土木工程技术领域,具体来说是用于软弱地基加固处理的地固件预应力保持结构及其成型模组。

背景技术:

2.现有技术中,将土石料装入土工编织袋构成的土工袋,在工程界应用久远,常常被用于防洪抢险或挡土结构。通过研究表明,土工袋在工程应用上具有以下一些特点:

①

土工袋自身易变形,它在相对刚性的地基上会产生较大的变形或袋体破裂;

②

土工袋用作软地基处理时,能在某种程度上提高地基承载力,改善地基沉降;

③

对于内装不同粒径、级配的土石料,土工袋还兼具在寒冷地区的防冻融功能和地基减振效果;

④

土工袋加固地基不用任何固化剂或者化学药剂,不会导致对水、土的二次污染。

3.但传统的土工袋无法约束袋体相对固定的形状,袋体易破裂,承载力不稳定,严重限制了其应用范围和推广;且由于土工袋内的填充物的密实度不均匀,故会导致其强度和刚度的不稳定,影响承载力和沉降变形等技术指标。为此,工程界需要标准化的、能够保持预应力的地固件结构。

技术实现要素:

4.鉴于以上问题,本实用新型提供了一种相对标准化的地固件预应力保持结构及其成型模组。具体为:

5.地固件预应力保持结构,所述地固件包括设有桁架带、基底带、吊带体和上盖的囊袋,囊袋内包裹有填充材料,囊袋开口处相对的两片上盖上对应固接有多根条状的封口带,每个封口带还固接有锁紧环,两个相对应的锁紧环之间通过穿设的连接绳拉紧连接并锁定拉力;还包括锁紧装置,所述锁紧装置包括两条锁紧带,每条锁紧带分别勒紧捆扎囊袋外部的顶面、一对相对的侧面和底面,并且两条锁紧带在囊袋顶面和底面的中心处垂直相交。

6.吊带体在其临近囊袋底面的下部设有穿过间隙,两条锁紧带交叉穿经吊带体下部穿过间隙后向上弯折并贴附于吊带体外侧,每条锁紧带露出地固件的两段分别朝相反方向延伸包围地固件,使两条锁紧带分别勒紧捆扎囊袋外部的顶面、一对相对的侧面和底面,并且两条锁紧带在囊袋顶面和底面的中心处都形成垂直相交。

7.每条锁紧带的两端分别设有一锁环,同一条锁紧带的两个锁环由一连接绳穿经两锁环并勒紧并锁定连接。

8.每条锁紧带露出于地固件的两段先分别弯折穿经吊带体的吊挂部后,再相互朝相反方向延伸包围地固件。

9.吊带体由两条独立的吊带组合而成,每条吊带分别在其中间进行弯折形成吊挂弯折段,两吊带的吊挂弯折段相交叉构成吊带体的位于上部的吊挂部,每条吊带的两端分别弯折形成端部弯折处并与囊袋底面中心处固接;两条吊带位于吊带体的中部处分别与对应侧的桁架带的一端以及环绕包围的吊带固定带通过缝制固接,此处的桁架带夹设于吊带与

吊带固定带之间,且此处的吊带体构成四方柱状;在吊带固定带与端部弯折处之间的相邻两吊带之间并不进行缝接,故而形成供锁紧带穿经的穿过间隙,且处于对角位置的两个穿过间隙供一条锁紧带穿经。

10.成型模组,用于成型如上所述的地固件预应力保持结构,包括预成型型腔和塑型型腔;预成型型腔主要由相固接的预成型侧框和预成型底板组成,塑型型腔主要由相固接的塑型侧框和塑型底板所组成;预成型型腔和塑型型腔分别为整体大致呈正方体或长方体且开口朝上的盒体,预成型底板的板体的面积小于塑型底板的板体面积,预成型侧框的高度大于塑型侧框的高度;预成型底板和塑型底板的板体上表面的中部都固定设置有用于为地固件底部形成锥形槽提供成型基础的凸台,预成型凸台与塑型凸台的大小尺寸相同;或者,塑型凸台的底面面积大于预成型凸台的底面面积,且塑型凸台的高度设置成小于预成型凸台的高度。

11.本实用新型克服了现有土工袋承载能力低、袋体变形量大,施工不规范和应用范围受限以及常规地固件的强制加压非标准化带来的施工质量稳定性等问题;实现了常规地固件和传统土工袋的升级和创新,扩大了其用途和功能,为提高软基加固处理的效率及质量,提供了更可靠的保障;利用振动能形成的填充材料之间的摩擦力,转换成热能并发散掉,从而使之具有吸震降噪功能,同时通过保持结构使粒子被限制在约束空间内运动,并产生粒间摩擦力及形状差异制约,从而提高填充物的黏聚力以及土工袋的自身强度,有效提高土工袋的应用效果、扩大了其应用范围,可应用于构筑物地基、路基的加固、边坡支护结构及挡土墙(挡土堤)的砌筑材料。

附图说明

12.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

13.图1为空的地固件囊袋的结构示意图;

14.图2为桁架带、吊带和基底带的连接结构图;

15.图3为两条锁紧带穿经囊袋底面中心处之上的吊带体下部形成的穿过间隙的示意图;

16.图4为两条锁紧带交叉穿经吊带体下部穿过间隙后向上弯折并贴附于吊带体外侧的状态示意图;

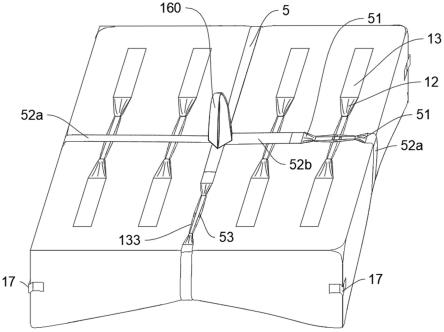

17.图5为成型模组的预成型型腔与塑型型腔的三维结构对比图;

18.图6为成型模组的预成型型腔与塑型型腔的俯视和侧视对比图;

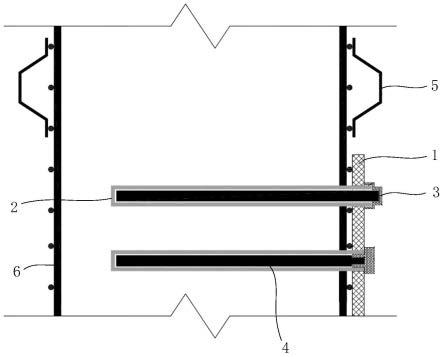

19.图7为囊袋在预成型型腔中且已填充填充材料的状态示意图;

20.图8为将囊袋上盖封闭并勒紧锁定的状态示意图;

21.图9为地固件在塑形型腔内受压变形后的示意图;

22.图10为利用千斤顶向上拉伸吊带体的实施例示意图;

23.图11为锁紧带锁紧结构对地固件的张力进行锁紧保持的示意图;

24.图12为单条锁紧带与吊带体穿经锁定及包围地固件的结构原理图;

25.图13为地固件铺设受压产生变形对囊袋基布张力的作用示意图。

26.图中主要附图标记:1-地固件;11-囊袋;12-基底带;121-桁架带;123-中心提升

带;13-封口带;14-封口拉链;;16-吊带体;17-端部加强互联环;131-锁紧环;132-紧固扣;133-连接绳;

27.31-预成型型腔,311-预成型侧框,312-预成型底板,313-预成型凸台;32-塑型型腔,321-塑型侧框,322-塑型底板,323-塑型凸台;

28.t-地固件的囊带基布张力;41-地固件上作用的振动压力;42-地固件底部反作用力pn;43-锥形槽;44-填充材料;

29.5-锁紧带;51-锁环;53-紧固扣;

30.f-拉伸力;61-吊带和基底带作用的分力;

31.v-加压振动力;71-铺设时地固件的状态;72-地固件的铺设预留缝;73-受压振动变形后的地固件状态。

具体实施方式

32.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

33.下面将参考附图并结合实施例来详细说明本实用新型。

34.所述的地固件1包括囊袋11。囊袋11用于包裹内部的填充材料44。

35.如图1所示,囊袋11被制成正方体或长方体的六面体;囊袋11的开口位于上端,敞开时便于填充材料灌入,填充材料44灌入完成后,囊袋开口能由四片上盖111弯折对接后进行遮盖封闭,每片上盖111的面积大致为囊袋顶面面积的一半,以分别位于左右的两片上盖为例,这两片上盖弯折对接后,恰好能将顶面的开口遮盖封闭,同理,位于前后侧的两片上盖弯折对接,覆盖于已弯折对接的左右侧上盖之上。

36.基底带12通过缝制等方式固设于囊袋底面,每条基底带连接囊袋底面的两个相对的顶点,且两条基底带12在底面中心相交。

37.吊带体16是用来吊起地固件整体的受力构件;吊带体的底端固接于囊袋底面中心处,较佳的,吊带体的底端与囊袋底面中心处的两条基底带相交处相固接;还包括有多条桁架带121,每条桁架带121的一端固接于位于底面顶点与两条基底带相交处的基底带所在的囊袋底面上,另一端固接于吊带体16的中部;如图8所示,位于吊带体16上部的吊挂部160则穿经四片上盖遮盖封闭时在囊袋顶面中心留有的缝隙处并凸出于囊袋顶端。

38.填充材料44可采用级配碎石、砂土、再生混凝土骨料、钢渣、轻质材料、弹性材料等的多种混合、其中几种混合或其中一种;若填充材料44采用地基土时,需加入土体硬化剂经混合搅拌制成固化土。填充材料44能在囊袋11的预应力作用下获得较大的粘聚力。

39.囊袋11是由具有超耐候性、耐腐性的高强塑料纤维编织布经裁剪缝制而成的;基底带和桁架带是由具有超耐候性、耐腐性的高强塑料纤维编织成的带子;囊袋、基底带和桁架带都具有一定的弹性和较高的抗拉强度,并能抗紫外线、核射线和海水、盐碱地、酸性物质、冻土等的腐蚀,在避光条件下其耐久性达50年以上。

40.所述的预应力是将包裹填充材料44的囊袋及其基底带、桁架带绷紧的作用力;预应力主要部分通过成型、塑形型腔内振动加压并改变地固件的外型尺寸获得;预应力的一部分通过地固件被吊起时的自重作用使地固件变形获得并锁定;预应力的另一部分是在地基上铺设时,对地固件按压、振动加压使地固件变形获得。以上的预应力均可通过锁紧结构

加以锁定、保持。

41.本实用新型所提供的用于预应力保持的锁紧结构包括两条锁紧带5,参见图2所示的桁架带、吊带和基底带的连接结构图,在此实施例中,吊带体16由两条独立的吊带161、162组合而成,每条吊带分别在其中间进行弯折形成吊挂弯折段1610、1620,两吊带的吊挂弯折段相交叉构成吊带体的位于上部的吊挂部160,即由两条吊带交叉并弯折形成可供吊钩穿挂的吊环的吊挂部;每条吊带161、162的两端分别弯折形成端部弯折处1611、1621并与囊袋底面中心处通过缝制固接,在图2中,吊带161的两个端部弯折处1611、吊带162的两个端部弯折处1621分别朝向吊带体的外侧弯折,以便于囊袋底面和基底带12的缝制;两条吊带161、162位于吊带体的中部(即吊挂弯折段1610、1620与下部之间)处分别与对应侧的桁架带121的一端以及环绕包围的吊带固定带124通过缝制固接,此处的桁架带夹设于吊带与吊带固定带124之间,且此处的吊带体构成四方柱状;在吊带固定带124与端部弯折处之间的相邻两吊带之间并不进行缝接,故而形成可供锁紧带穿经的穿过间隙1612,即在吊带体的下部形成了可供两条锁紧带5穿经并在此处相交叉的穿过间隙1612,处于对角位置的两个穿过间隙供一条锁紧带穿经,参见图3所示的两条锁紧带穿经囊袋底面中心处之上的吊带体下部形成的穿过间隙的示意图;每条锁紧带5的两端分别弯折缝制形成锁环51,锁环用于穿过连接绳,具体锁紧方式由后续说明。

42.本实用新型还提供一种成型模组的实施例,用于采用振动加压和定量化尺寸约束的预应力加载方法来制作预应力保持式的地固件。

43.如图5所示,成型模组包括图5中的(a)所示的预成型型腔31和图5中的(b)所示的塑型型腔32。地固件3在预成型型腔31内初步成型,转移至塑型型腔32内通过加压振动变形使之重新塑型后定型。

44.预成型型腔31主要由相固接的预成型侧框311和预成型底板312组成,塑型型腔32主要由相固接的塑型侧框321和塑型底板322所组成。

45.预成型型腔31和塑型型腔32的腔内空间形状决定了在其内部完成相应工序后的地固件的外形尺寸,预成型型腔31和塑型型腔32分别为整体大致呈正方体或长方体且开口朝上的盒体,预成型侧框311、塑型侧框321用于约束围挡地固件3囊袋31的四个侧面;预成型型腔31的预成型底板312和塑型型腔32的塑型底板322分别整体呈正方形或长方形的板体,板体上表面可以为平坦的平面,也可以是上表面中部形成向上凸起的锥形凸台,具体可以根据地固件最终成型的底面形状而定,本实施例以地固件最终成型的底面形状为中部形成向上内凹的锥形槽(或称之为锥形凹陷部)为例来进行说明,即在预成型底板312和塑型底板322的板体上表面的中部都固定设置有凸台,凸台用于为地固件底部形成锥形槽提供成型基础。

46.其中,预成型凸台313可与塑型凸台323的大小尺寸相同,如图6的(a2)和(b2)所示,两者的底面的形状和面积相同,两者的高度相同;而预成型凸台313所在的预成型底板312的板体与塑型凸台323所在的塑型底板322的板体的形状相同,但预成型底板312的板体的面积小于塑型底板322的板体面积;同时,预成型侧框311的高度大于塑型侧框321的高度;例如:预成型凸台313的底面的边长约为其所在的预成型底板312的板体的对应侧边长长度的3/5,预成型凸台313的高度约为预成型侧框311的高度的1/3。

47.也可以设置预成型凸台313与塑型凸台323的大小尺寸不相同,比如设置成塑型凸

台323的底面面积大于预成型凸台313的底面面积,同时,塑型凸台323的高度设置成小于预成型凸台313的高度。

48.预成型型腔31的预成型侧框311和塑型型腔32的塑型侧框321均是由四块长方形模板围建成方型框体,相邻两块模板之间可通过螺栓、螺钉、铆接或焊接等连接形式实现固定连接。

49.可选的,预成型型腔31的预成型侧框311和塑型型腔32的塑型侧框321均是由四块长方形的钢板围建成方型框体,且通过型钢骨架给予钢板固接支撑,并锁定地固件成型尺寸。

50.可选的,预成型型腔31的预成型侧框311和塑型型腔32的塑型侧框321均是由四块长方形的胶木板围建成方型框体,且通过型钢骨架给予胶木板固接支撑,并锁定地固件成型尺寸。

51.可选的,预成型底板312的板体与塑型底板322的板体由钢板或胶木板制成。

52.下面以一组实际尺寸为例,具体说明如何将地固件的外形尺寸进行变形,实现最终塑型并使地固件获得并保持预应力:

53.地固件预应力保持结构的制作方法,包括如下步骤:

54.第一步、制作囊袋:根据设计的尺寸要求,使用具有超耐候性、耐腐性的高强塑料纤维编织布裁剪后缝制袋体并安装基底带、桁架带、吊带体和封口带;

55.第二步、制作填充材料:利用现场或邻近的资源,选择级配性较好的颗粒材料,或现场利用建筑垃圾、渣土等材料,控制含水量及淤泥含量制作颗粒状填充材料;

56.第三步、地固件初步成型:先将与囊袋形状及初始尺寸相同的预成型型腔放置于地上,预成型型腔内空间的整体尺寸为150*150*45cm,囊袋在没有收到外力拉扯时的内部空间尺寸与上述尺寸基本相同;然后将空囊袋铺于预成型型腔内,并将袋口敞开,两条锁紧带交叉穿经吊带体下部穿过间隙后向上弯折并贴附于吊带体外侧(如图4所示),接着填充填充材料44,分层振动密实,如图7所示,在此过程中,始终保持锁紧带弯折向上延伸的部分贴附于吊带体外侧且与吊带体的吊挂部160突出于填充材料44之上;然后,如图8所示,将四片上盖111分层关闭,并利用上盖拉紧封口结构封闭锁紧上盖,并使囊袋绷紧;

57.具体的,相对的两片上盖111上对应固接有多根条状的封口带13,封口带13与囊袋11的上盖可通过缝制加以固接;每个封口带13朝向另一片上盖的端部固接有锁紧环131,锁紧环131可以是利用封口带端部自身弯折缝制形成,也可以由封口带通过缝接等形式固接的合适材质的环圈来充当;两个相对应的锁紧环131之间则通过穿设的连接绳133拉紧连接,并锁定拉力。具体的,连接绳采用打包带,当地固件的囊袋11内充满填充材料44并压实后,将四片分别翻开的上盖分层关闭,相对应的两个锁紧环穿经打包带,再由打包机将打包带拉紧,经锁紧环131、封口带13将作用力传递到囊袋11上,将封口带13上拉力加大到设计要求后,用紧固扣132将打包带固接锁定拉力,从而使囊袋11绷紧。

58.第四步、地固件加压塑型:吊起已闭合的地固件连同锁紧带移至塑型型腔32内,然后通过对地固件振动加压使地固件的平面尺寸变形到与塑形型腔一致,从而使囊袋的基布获得规定的预应力;

59.具体的,如图9所示,图中省去了桁架带、吊带体、锁紧带等,图9的(a)是将地固件连同锁紧带移至塑型型腔32内,对地固件图中箭头所示方向的振动加压使地固件的囊袋基

布延伸并与填充料一起向塑型型腔的塑型侧框321方向运动,直至塑型侧框321与地固件1之间的间隙3215消失,如图9的(b)所示,此时地固件1的外型整体尺寸由初步成型时的整体尺寸为150*150*45cm变形为160*160*39cm,即经过加压塑型,地固件整体尺寸发生了横截面积增大、高度降低的变化,从而使地固件获得规定的预应力;

60.第五步、将地固件吊起脱离塑型型腔,如图10的示意图所示,在地固件上放置反力架180,由反力架底座压住地固件的顶面,利用反力架上的千斤顶181伸缩杆顶端向上抵顶吊带体的吊挂部从而对吊带体施加向上的拉力,使穿经吊带体下部穿过间隙的锁紧带联动并同囊袋底面基布一起,被进一步拉伸、产生张力,再将两条锁紧带形成十字锁紧结构从而锁定张力且固定地固件的形状;

61.具体的,结合图11所示,将每条锁紧带露出于地固件的两段中的长度较长的长段52a和较短的短段52b,相互朝相反方向延伸包围地固件,使两条锁紧带分别勒紧捆扎囊袋外部的顶面、一对相对的侧面和底面,并且两条锁紧带在囊袋顶面和底面的中心处都形成垂直相交,故而称之为十字锁紧结构,每条锁紧带5的两个锁环置于另一侧的侧面处,由一连接绳穿经两锁环并勒紧并锁定连接,连接绳的锁定方式可采用与上盖的拉紧封口结构一样的结构形式,即同一条锁紧带的两个相对应的锁环51之间通过穿设的连接绳拉紧连接,并锁定拉力。具体的,连接绳可采用打包带,由打包机将打包带拉紧达到设计要求后,用紧固扣53将打包带固接锁定拉力,从而使锁紧带绷紧。

62.优选的,参见图12的原理示意图,每条锁紧带露出于地固件的长段52a和短段52b先分别弯折穿经吊带体的吊挂部160在图中d所指处后,再相互朝相反方向延伸包围地固件,由于锁紧带在图中c所指处(即吊带体的下部的穿过间隙)以及d所指处两处形成了与吊带体的穿经锁定,这种结构形式使得即便锁紧带受到拉力再大,也能确保锁紧带在地固件内部的部分始终能与吊带体紧密贴附,不会因拉扯使得在地固件内部的锁紧带与吊带体发生分离,确保形状保持的稳定,并且有效限制了锁紧带的横向窜动;而吊带固定带由于是环绕包围于吊带体的中部,因此,吊带固定带的上侧边缘和下侧边缘分别起到了对吊带体上部的吊挂部、下部的穿过间隙的强度加强,避免因锁紧带拉扯导致撕裂破损。

63.第六步、利用吊带体将地固件吊运到现场,在已平整的地基上铺设安装地固件;铺设方式有:连续平铺式、间隔平铺式,格构平铺式和上下搭缝叠铺式,形成地坪、路基或挡墙砌体;

64.第七步、如图13所示,地固件铺设于软基之上后,按压地固件并振动加压,使得填充料之间进一步密实且地固件之间的缝隙相互挤压闭合,限制其水平方向的位移;使地固件的囊袋再一次获得预应力并促进地固件下部土体排水固结,使其与下部土体啮合成为一体,从而形成地固件加固体系。图13中,v为加压振动力;71所指为铺设时地固件的状态;72所指为地固件的铺设预留缝;73所指为受压振动变形后的地固件状态。

65.优选的,如图11所示,囊袋在位于顶面和底面之间的四条棱的中部还分别固接有端部加强互联环17,地固件在铺设时,相邻的地固件之间可通过加强互联环和连接绳穿设配合连接,避免地固件在水平方向上的位置偏移,增强整体的稳固性。

66.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。