1.本发明属于复合板材技术领域,具体涉及一种吸音板及其制备方法。

背景技术:

2.吸音板是一种吸声装饰材料,随着人们生活对于噪声处理的重视,吸音板得到广泛的应用,现有的吸音板按照材质分为木质吸音板、矿棉吸音板和布艺吸音板;木质吸音板是根据声学原理精致加工而成,分为槽木吸音板和孔木吸音板两种,虽然木质吸音板的价格便宜,但防潮、防霉变及防变形等性能差。矿棉吸音板表面经过处理的滚花型矿棉板,表面布满深浅、形状、孔径各不相同的孔洞。布艺吸音板的核心材料是离心玻璃棉,离心玻璃棉具有优异的吸声性能。矿棉吸音板中矿棉和布艺吸音板中离心玻璃棉主要用于填充,可以外包布料,单独使用一般只在填充空腔隔音效果,但是如果身体接触会刺痒,且呼入人体无法排除。

技术实现要素:

3.本发明的目的是要解决现有木质吸音板不防霉,且易变形,矿棉吸音板和布艺吸音板不能降解,且身体接触会刺痒的问题,而提供的一种短切麻纤维复合材料吸音板及其制备方法。

4.一种短切麻纤维复合材料吸音板,它包括第一面层、第一芯层、骨架芯层、第二芯层和第二面层,所述第一面层的一侧面与所述第一芯层的一侧面面连接,所述第一芯层背离所述第一面层方向的另一侧面与所述骨架芯层的一侧面面连接,所述骨架芯层背离所述第一芯层方向的另一侧面与所述第二芯层的一侧面面连接,所述第二芯层背离所述骨架芯层方向的另一侧面与所述第二面层的一侧面面连接。

5.一种短切麻纤维复合材料吸音板的制备方法,具体是按以下步骤完成的:

6.一、制备高麻双熔点复合纤维层:

①

、将汉麻纤维和低熔点纤维浸没于水中润胀,再加入水进行疏解使纤维均匀分布于水中,得到混合纤维浆料i;所述汉麻纤维的长度为3mm~12mm,所述低熔点纤维的长度为3mm~12mm;

②

、利用成型器将混合纤维浆料i进行抄造,得到湿混合纤维层i;

③

、将湿混合纤维层i进行阴干,得到单层混合纤维层i;

④

、按照需求厚度将单层混合纤维层i交替铺设,得到高麻双熔点复合纤维层;所述高麻双熔点复合纤维层中汉麻纤维的质量分数为70%~80%,低熔点纤维的质量分数为20%~30%;

7.二、制备低麻双熔点复合纤维层:

①

、将汉麻纤维和低熔点纤维浸没于水中润胀,再加入水进行疏解使纤维均匀分布于水中,得到混合纤维浆料ii;所述汉麻纤维的长度为3mm~12mm,所述低熔点纤维的长度为3mm~12mm;

②

、利用成型器将混合纤维浆料ii进行抄造,得到湿混合纤维层ii;

③

、将湿混合纤维层ii进行阴干,得到单层混合纤维层ii;

④

、按照需求厚度将单层混合纤维层ii交替铺设,得到低麻双熔点复合纤维层;所述低麻双熔点复合纤维层中汉麻纤维的质量分数为30%~60%,低熔点纤维的质量分数为40%~70%;

8.三、针刺:

①

、以高麻双熔点复合纤维层作为骨架芯层、第一面层和第二面层的材

料,以低麻双熔点复合纤维层作为第一芯层和第二芯层的材料,分别对高麻双熔点复合纤维层和低麻双熔点复合纤维层采用针刺机进行预针刺,得到骨架纤维毡、面层纤维毡和芯层纤维毡;

②

、依次按照面层纤维毡、芯层纤维毡、骨架纤维毡、芯层纤维毡和面层纤维毡的形式叠放,然后采用针刺机进行垂直针刺,得到复合纤维毡;所述面层纤维毡与芯层纤维毡的厚度比为(0.5~1.5):3,所述骨架纤维毡与芯层纤维毡的厚度比为(1~2):3。

9.四、成型:

①

、将复合纤维毡按照需求进行裁剪,然后放入模具,采用热压机进行热压,得到短切麻纤维复合坯料;

②

、将短切麻纤维复合坯料置于烘箱中进行热固成型,得到短切麻纤维复合型材;

③

、按照需求厚度调整两个热辊的间距,然后利用热辊对短切麻纤维复合型材进行表面整饰,得到短切麻纤维复合材料吸音板;所述短切麻纤维复合材料吸音板的第一面层和第二面层的密度为0.25g/cm3~0.35g/cm3,第一芯层和第二芯层的密度为0.09g/cm3~0.13g/cm3,骨架芯层的密度为0.12g/cm3~0.17g/cm3。

10.本发明优点:一、本发明采用汉麻纤维作为主要原料制备吸音板,该吸音板绿色环保,能够降解;二、本发明按照汉麻纤维不同分成第一面层、第一芯层、骨架芯层、第二芯层和第二面层,采用针刺方法将若干纤维层连接,汉麻纤维的吸声性能与气流阻力有关,气流阻力反映空气通过单元材料的阻力,而针刺可以该善中低频区域的吸声性能。本发明采用针刺方法使吸音板具有良好的吸音性能;三、本发明短切麻纤维复合材料吸音板的第一面层、第一芯层、第二芯层和第二面层采用汉麻纤维和低熔点纤维制成;汉麻纤维的多尺度、多空腔的结构特点,赋予其优异的吸声性能。且汉麻纤维价廉易得的特点,提高麻占比能降低成本;低熔点纤维在热压过程中能够融化扩散,低熔点纤维能够起到粘结剂作用,低熔点纤维在融化扩散过程中能够沿针刺的线孔进行广度分散,使层间分层模糊化,大大提高层间的连接性能,且低熔点纤维受热固结增强材料力学性能,通过改变比例以改变单项性能。四、本发明短切麻纤维复合材料吸音板的第一面层和第二面层的材质为高麻双熔点复合纤维,第一芯层和第二芯层的材质均为低麻双熔点复合纤维,骨架芯层的材质为汉麻纤维;由于材料的不同,结合本发明加工方法能够控制本发明短切麻纤维复合材料吸音板每一层的密度,全汉麻纤维成型效果不好,需要加入不同比例的双熔点纤维,可以与面层高麻纤维比例一致,不同于面层的是不同定量,不同密度。

附图说明

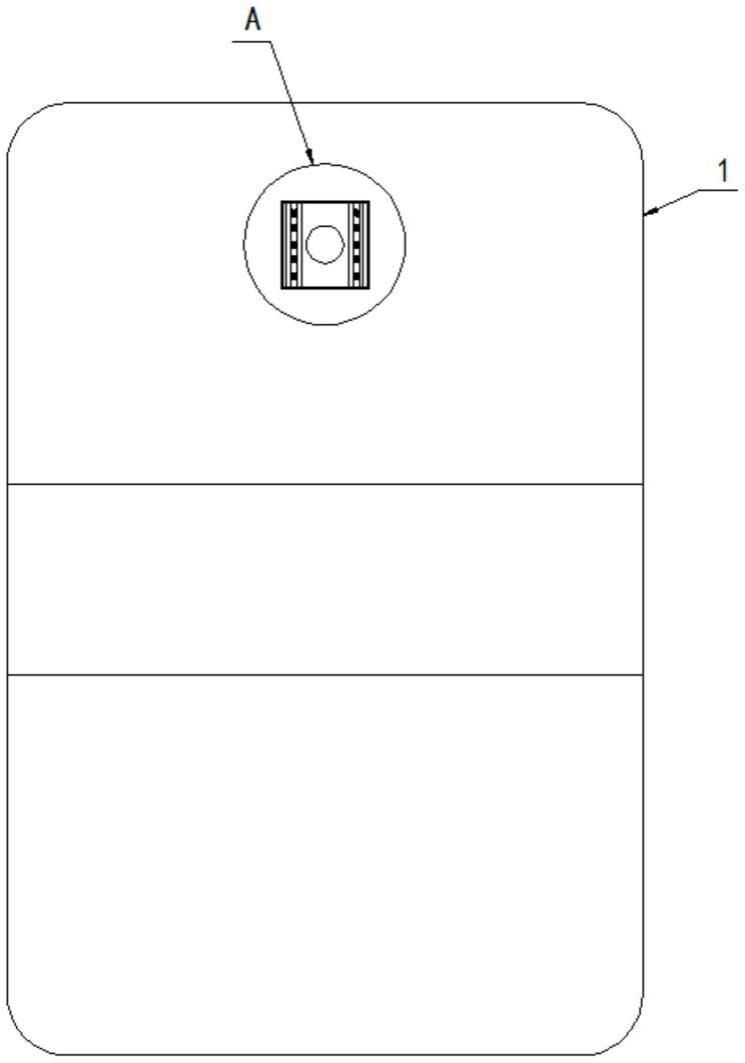

11.图1是本发明一种短切麻纤维复合材料吸音板的结构示意图;

12.图2是实施例2得到的短切麻纤维复合材料吸音板的横截面实物照片;

13.图3是实施例2得到的短切麻纤维复合材料吸音板的放大50倍的sem图;

14.图4是实施例2得到的短切麻纤维复合材料吸音板的放大200倍的sem图。

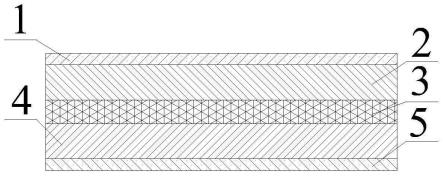

15.附图中,1-第一面层、2-第一芯层、3-骨架芯层、4-第二芯层、5-第二面层。

具体实施方式

16.具体实施方式一:本实施方式是一种短切麻纤维复合材料吸音板,它包括第一面层1、第一芯层2、骨架芯层3、第二芯层4和第二面层5,所述第一面层1的一侧面与所述第一芯层2的一侧面面连接,所述第一芯层2背离所述第一面层1方向的另一侧面与所述骨架芯层3的一侧面面连接,所述骨架芯层3背离所述第一芯层2方向的另一侧面与所述第二芯层4

的一侧面面连接,所述第二芯层4背离所述骨架芯层3方向的另一侧面与所述第二面层5的一侧面面连接。

17.具体实施方式二:本实施方式与具体实施方式一的不同点是:所述第一面层1和所述第二面层5的厚度相同,所述第一芯层2和所述第二芯层4的厚度相同,且所述第一面层1与所述第一芯层2的厚度比为(0.5~1.5):3,所述骨架芯层3与所述第一芯层2的厚度比为(1~2):3。其他与具体实施方式一相同。

18.具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:所述第一面层1、所述第二面层5和所述骨架芯层3的材质均为高麻双熔点复合纤维,所述第一芯层2和所述第二芯层4的材质均为低麻双熔点复合纤维。其他与具体实施方式一或二相同。

19.高麻双熔点复合纤维和低麻双熔点复合纤维中至少包含两种不同熔点的纤维,相对熔点低的纤维经过热压会融化起到粘结剂作用,相对熔点高的纤维作为骨架起到支撑作用。

20.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:所述高麻双熔点复合纤维由汉麻纤维和低熔点纤维复合而成,且所述高麻双熔点复合纤维中汉麻纤维的质量分数为70%~80%,低熔点纤维的质量分数为20%~30%。其他与具体实施方式一至三相同。

21.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:所述低麻双熔点复合纤维由汉麻纤维和低熔点纤维复合而成,且所述低麻双熔点复合纤维中汉麻纤维的质量分数为30%~60%,低熔点纤维的质量分数为40%~70%。其他与具体实施方式一至四相同。

22.具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:所述低熔点纤维为熔点低于285℃的纤维。其他与具体实施方式一至五相同。

23.具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:所述低熔点纤维为聚丙烯纤维、聚对苯二甲酸乙二醇酯纤维或聚乳酸纤维。其他与具体实施方式一至六相同。

24.本实施方式聚乳酸纤维的卷曲度较顺直的麻纤维大,以聚乳酸纤维作为低熔点纤维使用时,提高双组份聚乳酸纤维的占比能增加其纤维间空隙,形成空气层增强隔音性能。

25.具体实施方式八:本实施方式是一种短切麻纤维复合材料吸音板的制备方法,具体是按以下步骤完成的:

26.一、制备高麻双熔点复合纤维层:

①

、将汉麻纤维和低熔点纤维浸没于水中润胀,再加入水进行疏解使纤维均匀分布于水中,得到混合纤维浆料i;所述汉麻纤维的长度为3mm~12mm,所述低熔点纤维的长度为3mm~12mm;

②

、利用成型器将混合纤维浆料i进行抄造,得到湿混合纤维层i;

③

、将湿混合纤维层i进行阴干,得到单层混合纤维层i;

④

、按照需求厚度将单层混合纤维层i交替铺设,得到高麻双熔点复合纤维层;所述高麻双熔点复合纤维层中汉麻纤维的质量分数为70%~80%,低熔点纤维的质量分数为20%~30%;

27.二、制备低麻双熔点复合纤维层:

①

、将汉麻纤维和低熔点纤维浸没于水中润胀,再加入水进行疏解使纤维均匀分布于水中,得到混合纤维浆料ii;所述汉麻纤维的长度为3mm~12mm,所述低熔点纤维的长度为3mm~12mm;

②

、利用成型器将混合纤维浆料ii进行抄造,得到湿混合纤维层ii;

③

、将湿混合纤维层ii进行阴干,得到单层混合纤维层ii;

④

、按

照需求厚度将单层混合纤维层ii交替铺设,得到低麻双熔点复合纤维层;所述低麻双熔点复合纤维层中汉麻纤维的质量分数为30%~60%,低熔点纤维的质量分数为40%~70%;

28.三、针刺:

①

、以高麻双熔点复合纤维层作为骨架芯层3、第一面层1和第二面层5的材料,以低麻双熔点复合纤维层作为第一芯层2和第二芯层4的材料,分别对高麻双熔点复合纤维层和低麻双熔点复合纤维层采用针刺机进行预针刺,得到骨架纤维毡、面层纤维毡和芯层纤维毡;

②

、依次按照面层纤维毡、芯层纤维毡、骨架纤维毡、芯层纤维毡和面层纤维毡的形式叠放,然后采用针刺机进行垂直针刺,得到复合纤维毡;所述面层纤维毡与芯层纤维毡的厚度比为(0.5~1.5):3,所述骨架纤维毡与芯层纤维毡的厚度比为(1~2):3。

29.四、成型:

①

、将复合纤维毡按照需求进行裁剪,然后放入模具,采用热压机进行热压,得到短切麻纤维复合坯料;

②

、将短切麻纤维复合坯料置于烘箱中进行热固成型,得到短切麻纤维复合型材;

③

、按照需求厚度调整两个热辊的间距,然后利用热辊对短切麻纤维复合型材进行表面整饰,得到短切麻纤维复合材料吸音板;所述短切麻纤维复合材料吸音板的第一面层1和第二面层5的密度为0.25g/cm3~0.35g/cm3,第一芯层2和第二芯层4的密度为0.09g/cm3~0.13g/cm3,骨架芯层3的密度为0.12g/cm3~0.17g/cm3。

30.具体实施方式九:本实施方式与具体实施方式八的不同点是:步骤三

①

中所述预针刺具体操作如下:采用针刺机利用细针在针刺力为5n~20n下进行垂直针刺,按照间距为5mm~15mm均匀垂直针刺,单面均匀垂直针刺1遍后翻面继续垂直针刺,单面共垂直针刺1~2遍。其他与具体实施方式八相同。

31.具体实施方式十:本实施方式与具体实施方式八或九的不同点是:步骤三

②

中采用针刺机利用细针在针刺力为5n~20n下进行垂直针刺,按照间距为1mm~10mm均匀垂直针刺,单面均匀垂直针刺1遍后翻面继续垂直针刺,单面共垂直针刺2~5遍,得到纤维毡。其他与具体实施方式八或九相同。

32.具体实施方式十一:本实施方式与具体实施方式八至十之一不同点是:步骤四

①

中所述热压的操作参数如下:热压温度为100~130℃,压强为0.2mpa~0.8mpa,热压时间为3min~5min。其他与具体实施方式八至十相同。

33.具体实施方式十二:本实施方式与具体实施方式八至十一之一不同点是:步骤四

②

中所述热固成型具体操作如下:在温度为t℃下热固10min~30min,设汉麻纤维的熔点为t1,低熔点纤维的熔点为t2,t=t2 (1~10)℃,且t《t1,得到短切麻纤维复合型材。其他与具体实施方式八至十一相同。

34.具体实施方式十三:本实施方式与具体实施方式八至十二之一不同点是:步骤四

③

中所述热辊的温度为t0℃,设汉麻纤维的熔点为t1,低熔点纤维的熔点为t2,t0=t2 (1~10)℃,且t0《t1。其他与具体实施方式八至十二相同。

35.本发明内容不仅限于上述各实施方式的内容,其中一个或几个具体实施方式的组合同样也可以实现发明的目的。

36.采用下述实验验证本发明效果:

37.实施例1:如图1所示,一种短切麻纤维复合材料吸音板的制备方法,所述短切麻纤维复合材料吸音板包括第一面层1、第一芯层2、骨架芯层3、第二芯层4和第二面层5,所述第一面层1的一侧面与所述第一芯层2的一侧面面连接,所述第一芯层2背离所述第一面层1方向的另一侧面与所述骨架芯层3的一侧面面连接,所述骨架芯层3背离所述第一芯层2方向

的另一侧面与所述第二芯层4的一侧面面连接,所述第二芯层4背离所述骨架芯层3方向的另一侧面与所述第二面层5的一侧面面连接;所述第一面层1和所述第二面层5的厚度为1mm,所述第一芯层2和所述第二芯层4的厚度为4mm,所述骨架芯层3的厚度为3mm;

38.具体是按以下步骤完成的:

39.一、制备高麻双熔点复合纤维层:

①

、将汉麻纤维和低熔点纤维浸没于水中润胀,再加入水进行疏解使纤维均匀分布于水中,得到混合纤维浆料i;所述汉麻纤维的长度为3mm~12mm,所述低熔点纤维的长度为3mm~12mm;

②

、利用成型器将混合纤维浆料i进行抄造,得到湿混合纤维层i;

③

、将湿混合纤维层i进行阴干,得到单层混合纤维层i;

④

、按照需求厚度将单层混合纤维层i交替铺设,得到高麻双熔点复合纤维层;所述高麻双熔点复合纤维层中汉麻纤维的质量分数为75%,低熔点纤维的质量分数为25%;

40.二、制备低麻双熔点复合纤维层:

①

、将汉麻纤维和低熔点纤维浸没于水中润胀,再加入水进行疏解使纤维均匀分布于水中,得到混合纤维浆料ii;所述汉麻纤维的长度为3mm~12mm,所述低熔点纤维的长度为3mm~12mm;

②

、利用成型器将混合纤维浆料ii进行抄造,得到湿混合纤维层ii;

③

、将湿混合纤维层ii进行阴干,得到单层混合纤维层ii;

④

、按照需求厚度将单层混合纤维层ii交替铺设,得到低麻双熔点复合纤维层;所述低麻双熔点复合纤维层中汉麻纤维的质量分数为45%,低熔点纤维的质量分数为55%;

41.三、针刺:

①

、以高麻双熔点复合纤维层作为骨架芯层3、第一面层1和第二面层5的材料,以低麻双熔点复合纤维层作为第一芯层2和第二芯层4的材料,分别对高麻双熔点复合纤维层和低麻双熔点复合纤维层采用针刺机进行预针刺,得到骨架纤维毡、面层纤维毡和芯层纤维毡;

②

、依次按照面层纤维毡、芯层纤维毡、骨架纤维毡、芯层纤维毡和面层纤维毡的形式叠放,然后采用针刺机进行垂直针刺,得到复合纤维毡;

42.四、成型:

①

、将复合纤维毡按照需求进行裁剪,然后放入模具,采用热压机进行热压,得到短切麻纤维复合坯料;

②

、将短切麻纤维复合坯料置于烘箱中进行热固成型,得到短切麻纤维复合型材;

③

、按照需求厚度调整两个热辊的间距,然后利用热辊对短切麻纤维复合型材进行表面整饰,得到短切麻纤维复合材料吸音板;所述短切麻纤维复合材料吸音板的克重为1656g/m2,其中第一面层1和第二面层5的克重为254.7g/m2,第一芯层2和第二芯层4的克重为382.2g/m2,骨架芯层3的克重为382.2g/m2;

43.实施例1步骤三

①

中所述预针刺具体操作如下:采用针刺机利用细针在针刺力为10n下进行垂直针刺,按照间距为10mm均匀垂直针刺,单面均匀垂直针刺1遍后翻面继续垂直针刺,单面共垂直针刺1遍。

44.实施例1步骤三

②

中采用针刺机利用细针在针刺力为10n下进行垂直针刺,按照间距为5mm均匀垂直针刺,单面均匀垂直针刺1遍后翻面继续垂直针刺,单面共垂直针刺3遍,得到纤维毡。

45.实施例1步骤四

①

中所述热压的操作参数如下:热压温度为120℃,压强为0.5mpa,热压时间为3min。实施例1步骤四

②

中所述热固成型具体操作如下:在温度为170℃下热固20min,得到短切麻纤维复合型材。实施例1步骤四

③

中所述热辊的温度为170℃。

46.实施例2:本实施例与实施例1的不同点:所述第一面层1和所述第二面层5的厚度为0.8mm,所述第一芯层2和所述第二芯层4的厚度为4.5mm,所述骨架芯层3的厚度为4mm;所述短切麻纤维复合材料吸音板的克重为2018g/m2,其中第一面层1和第二面层5的克重为

254.7g/m2,第一芯层2和第二芯层4的克重为477.7g/m2,骨架芯层3的克重为509.5g/m2。其他与实施例1相同。

47.图2是实施例2得到的短切麻纤维复合材料吸音板的横截面实物照片,采用电镜观察实施例2得到的短切麻纤维复合材料吸音板的横截面,如图3和图4所示,图3是实施例2得到的短切麻纤维复合材料吸音板的放大50倍的sem图,图4是实施例2得到的短切麻纤维复合材料吸音板的放大200倍的sem图,通过图3和图4表面纤维间存在着间隙,保持多孔形态,因此具有优良的吸声特性。

48.实施例3:本实施例与实施例1的不同点:所述第一面层1和所述第二面层5的厚度为0.8mm,所述第一芯层2和所述第二芯层4的厚度为4mm,所述骨架芯层3的厚度为3mm;所述短切麻纤维复合材料吸音板的克重为1783g/m2,其中第一面层1和第二面层5的克重为254.7g/m2,第一芯层2和第二芯层4的克重为382.2g/m2,骨架芯层3的克重为509.5g/m2。其他与实施例1相同。

49.对实施例1至实施例3得到的短切麻纤维复合材料吸音板、木丝板(厚度为30mm,容重为520kg/m3)、麻纤维板(厚度为20mm,容重为260kg/m3)和玻璃棉板(厚度为50mm,容重为640kg/m3)进行吸音性能检测,采用驻波管法检测不同频率下木丝板(厚度为30mm,容重为520kg/m3)、麻纤维板(厚度为20mm,容重为260kg/m3)和玻璃棉板(厚度为50mm,容重为640kg/m3)的的吸音系数,检测结果如表1,并采用驻波管法检测不同频率下实施例1至实施例3得到的短切麻纤维复合材料吸音板的吸音系数和声压变化,检测结果如表2所示。

50.表1

[0051][0052]

表2

[0053][0054]

通过表2和表1对比可知本发明制备的短切麻纤维复合材料吸音板在厚度为9mm情况时,其吸音性能已经达到吸音板材的使用要求。

[0055]

对实施例1步骤二得到的低麻双熔点复合纤维层进行机械性能检测,检测结果如下:伸长率为8.0%,断裂长为1.15km,抗张力为68.0kn,抗张强度为4.53kn/m,抗张指数为11.2n*m/g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。