1.本实用新型涉及显示面板的设计制造技术领域,具体涉及一种显示模组及显示面板。

背景技术:

2.随着显示面板制备工艺等显示技术的发展,人们对显示面板及装置的性能及质量均提出了更高的要求。

3.在发光显示设备中,与薄膜晶体管液晶显示器件(thin film transistor liquid crystal display,lcd)以及有机电致发光器件(organic light-emitting diode,oled)相比,发光二极管(light-emitting diode,led)在色域、视角、对比度、亮度以及寿命和边框等各方面均占有优势。因此,被广泛应用于多种显示设备之中。同时,随着显示技术的不断发展,小型的mini led也被人们所使用。尤其被广泛应用于大尺寸显示面板之中,通过在显示面板的模组中设置巨量的mini led以提高大尺寸显示面板的发光及显示效果。目前,主流的大尺寸显示面板常采用直显技术,直显技术是通过一定数量的小尺寸mini led直显模组拼接而成,多个小尺寸的模组最终形成较大尺寸的显示面板。因此,对于每个小尺寸的直显模组而言,其性能的好坏将直接影响最终形成的大尺寸面板的性能。而现有技术中,其制备形成的小尺寸的直显模组的质量均较大,当将巨量的小直显模组拼接在一起时,得到的大尺寸的显示面板的重量较重,不利于显示面板的转移、安装以及其他各方面的应用。同时不利于显示面板性能的进一步提高。

4.综上所述,现有技术中制备得到的单个mini led直显模组的重量较重,且将多个直显模组拼接成显示面板后,显示面板的重量较大,不利于显示面板的转移以及轻量化的使用目的。

技术实现要素:

5.本实用新型实施例提供一种显示模组及显示面板。以有效的改善现有技术中制备得到的led直显模组的质量较大,且由其拼接而成的显示面板的重量较重,不利于显示面板轻薄化等问题。

6.为解决上述技术问题,本实用新型实施例所提供的技术方法如下:

7.本实用新型实施例的第一方面,提供了一种显示模组,包括:

8.拼接箱体,所述拼接箱体具有一开口;

9.支撑板,所述支撑板设置在所述拼接箱体上,并与所述开口对应设置;以及,

10.发光二极管,所述发光二极管设置在所述拼接箱体内部;

11.其中,所述拼接箱体和/或所述支撑板的内部分布有蜂窝孔洞。

12.根据本实用新型一实施例,所述拼接箱体和所述支撑板内部的所述蜂窝孔洞至少包括开孔和闭孔中的任意一种。

13.根据本实用新型一实施例,所述闭孔对应的所述拼接箱体和所述支撑板的隔声系

数均大于0.9。

14.根据本实用新型一实施例,所述拼接箱体和/或所述支撑板的材料均为发泡铝合金。

15.根据本实用新型一实施例,所述拼接箱体和/或所述支撑板材料的密度为0.25g/cm

3-1.12g/cm3。

16.根据本实用新型一实施例,所述拼接箱体和/或所述支撑板内部的蜂窝孔洞的分布密度相同。

17.根据本实用新型一实施例,所述拼接箱体包括一开口,所述支撑板对应设置在所述拼接箱体的所述开口一侧上。

18.根据本实用新型一实施例,所述拼接箱体和/或所述支撑板的导热系数为0.3w/mk~1w/mk。

19.根据本实用新型一实施例,所述拼接箱体包括第一连接部,所述第一连接部设置在所述拼接箱体的内部,所述支撑板包括第二连接部,所述第二连接部设置在所述拼接箱体的内部,且所述第一连接部和所述第二连接部相互连接。

20.根据本实用新型实施例的另一方面,还提供一种显示面板,该显示面板包括显示模组、基板,所述基板设置在所述显示模组上;以及,

21.发光二极管,多个所述发光二极管设置在所述基板上;

22.其中,多个显示模组之间相互拼接,且该显示模组为本实用新型实施例中所提供的显示模组。

23.综上所述,本实用新型实施例的有益效果为:

24.本实用新型实施例提供一种显示模组及显示面板。其中,显示模组包括拼接箱体以及支撑板,拼接箱体具有一开口,且支撑板设置在该拼接箱体上,并且与该开口对应设置。本实用新型实施例中,该拼接箱体和支撑板的材料均为发泡材料,在该发泡材料的内部分布有多个蜂窝孔洞结构。本实用新型实施例中通过将该拼接箱体和支撑板的结构设置为发泡结构,从而有效的减小了显示模组的主要构件的重量,当将巨量的且质量较轻的显示模组拼接在一起并形成显示面板时,该显示面板的重量减小,从而有效的降低了显示面板的重量,并实现显示面板的轻薄化设计,并提高了显示面板的综合性能。

附图说明

25.下面结合附图,通过对本实用新型的具体实施方式详细描述,将使本实用新型的技术方案及其它有益效果更显而易见。

26.图1为现有技术中提供的显示面板的膜层结构示意图;

27.图2为本实用新型实施例提供的显示模组对应的膜层结构示意图;

28.图3为本实用新型实施例提供的另一显示模组的部分膜层结构示意图;

29.图4为本实用新型实施例提供的不同结构的蜂窝孔洞示意图;

30.图5为本实用新型实施例提供的发泡铝合金对应的表面形貌示意图;

31.图6为本实用新型实施例提供的显示面板的平面示意图。

具体实施方式

32.下面将结合本实用新型实施例中的附图,下文的公开提供了不同的实施方式或例子来实现本实用新型的不同结构。为了简化本实用新型,下文对特定例子的部件和设置进行描述。此外,本实用新型提供了的各种特定的工艺和材料的例子,是本领域普通技术人员可以意识到其他工艺的应用。本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

34.随着显示面板制备技术的不断发展,人们对显示面板的质量以及显示效果均提出了更高的要求。

35.如图1中,图1为现有技术中提供的显示面板的膜层结构示意图。在制备形成显示面板时,如大尺寸led直显显示面板时,需要由许多的小显示模组11拼接,并最终形成所需要规格尺寸的显示面板。现有技术中,每个显示模组11包括支撑部件100、以及发光模组102。其中,发光模组102设置在支撑部件100上。

36.其在该发光模组102内设置有多个自发光单元103。该自发光单元103可包括微型发光二极管。通过在发光模组102内设置多个发光二极管,以有效的提高显示面板的发光效果以及显示面板的性能。但是,现有技术中,该支撑部件100通常为实心的铝合金或者其他金属材料制备形成。该实心的铝合金的重量较重,当多个显示模组11相互拼接而成显示面板时,显示面板的重量会进一步增大,从而造成显示面板的质量较大,不利于显示面板综合性能的进一步提高。

37.本实用新型实施例提供一种显示模组及显示面板,以有效的改善微型显示模组的重量较大,由其拼接而成的显示面板的重量较重等问题。

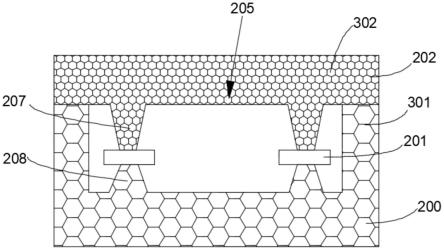

38.如图2所示,图2为本实用新型实施例提供的显示模组对应的膜层结构示意图。具体的,该显示模组包括拼接箱体200、支撑板202、衬底203以及自发光单元206。

39.其中,支撑板202设置在拼接箱体200上,衬底203设置在支撑板202上,且自发光单元206设置在衬底203上。通过在衬底203上设置多个自发光单元206,以提高显示模组的发光效果。本实用新型实施例中,该自发光单元206可为微型发光二极管。微型发光二极管可按照一定的排布规则设置在该衬底203上。本技术实施例中,该支撑板202的材料和拼接箱体200的材料可设置为相同材料,或者根据实际产品的需求进行设定,以下实施例中,支撑板202和拼接箱体200以相同的材料为例进行说明。

40.当进行组装时,将多个拼接箱体200进行拼接,在拼接时,各个拼接箱体200可在同一平面上进行拼接,相邻的两拼接箱体200的侧面对应拼接并贴合,最红多个拼接箱体200形成所需大小的显示面板。

41.由于现有技术中该显示模组的质量较大,本实用新型实施例中,该拼接箱体200和

支撑板202的材料可完全相同或者不相同,本技术实施例中,该拼接箱体200和支撑板202的材料均以发泡材料为例。且该拼接箱体200和支撑板202结构至少一种结构件的内部设置有蜂窝孔洞。

42.具体的,该发泡材料在发泡制备工艺中,可形成所需要形状的模型。本实用新型实施例中,该拼接箱体200和支撑板202对应的材料均以发泡铝合金为例进行说明,优选的,该拼接箱体和支撑板还可为其他可替换的材料,其原理和本实用新型实施例中的原理相同,均在本实用新型实施例的保护范围内。

43.本实用新型实施例中,该箱体200和支撑板202的内部分布有多个蜂窝孔洞。由于该拼接箱体200和支撑板202的内部通过发泡工艺形成有总多致密的蜂窝孔洞,这些蜂窝孔洞能有效的减小拼接箱体200和支撑板202的重量,进而将多个拼接箱体200进行拼接时,能有效的减少显示面板的整体质重量。

44.具体的,如图3所示,图3为本实用新型实施例提供的另一显示模组的部分膜层结构示意图。该箱体200和支撑板202内包括蜂窝孔洞。如在拼接箱体200内包括蜂窝孔洞301,在支撑板202内包括蜂窝孔洞302。蜂窝孔洞301和蜂窝孔洞302致密的分布在拼接箱体200和支撑板202内。

45.本实用新型实施例中,该拼接箱体200内的蜂窝孔洞301和,在支撑板202内的蜂窝孔洞302可为相同的蜂窝孔洞或者不同的蜂窝孔洞,这里不做具体限制。

46.进一步的,该拼接箱体200和支撑板202的材料密度为0.25g/cm

3-1.12g/cm3此时,其密度远小于常规的铝的密度,从而有效的减小了该部件的重量。

47.同时,通过发泡工艺制备形成的该发泡铝合金仍具有较高的比刚度,优选的,该拼接箱体200和支撑板202的抗弯比刚度为普通钢的1.5倍。因此,当其拼接并形成大尺寸的显示面板时,显示面板仍具有较好的弯折性能,从而保证了显示面板的可靠性。

48.进一步的,该蜂窝孔洞可包括开孔蜂窝孔洞以及闭孔蜂窝孔洞中的任意一种。其中,开孔蜂窝孔洞为相邻的蜂窝孔洞之间相互连接所形成的致密结构,而闭孔蜂窝孔洞为相邻的两个蜂窝孔洞彼此孤立不连接,即相邻的蜂窝孔洞之间无交集区域。本实用新型实施例中,在拼接箱体200和支撑板202内设置的蜂窝孔洞可相同或不同,或者两部分内同时包含开孔蜂窝孔洞或者闭孔蜂窝孔洞,或者均包含上述两种蜂窝孔洞。由于在发泡过程中,其发泡过程无法精确控制,因此,具体的蜂窝孔洞结构可根据实际产品进行设定,这里不作具体限定。

49.如图4所示,图4为本实用新型实施例提供的不同结构的蜂窝孔洞示意图。同时结合图3中的结构示意图,详见图3,图3中的蜂窝孔洞301和蜂窝孔洞302均为开孔蜂窝孔洞,相邻的两蜂窝孔洞之间相互连通。详见图4,图4中的拼接箱体200内的蜂窝孔洞301为闭孔蜂窝孔洞,支撑板202内的蜂窝孔洞302为开孔蜂窝孔洞。

50.优选的,该拼接箱体200内的蜂窝孔洞密度与支撑板内部的蜂窝孔洞的分布密度相同或者不同,且拼接箱体200内的蜂窝孔洞大小与支撑板内部的蜂窝孔洞的大小可相同或者不同。优选的,本实用新型实施例中,由于拼接箱体200的体积大于支撑板202的体积,因此,拼接箱体200内的蜂窝孔洞301的大小大于支撑板202内的蜂窝孔洞的大小。进一步的,本实用新型实施例中,该蜂窝孔洞可设置为多边形结构的蜂窝,优选的,将该蜂窝孔洞的截面形状设置为六边形蜂窝,从而保证每个蜂窝孔洞具有较好的对称性,并提高该孔洞

的缓冲性能,从而有效的提高显示面板的冲击性能。另一方面,还可将该蜂窝孔洞设置为其他截面形状,通过改变蜂窝孔的结构,以提高显示面板的各项性能,这里不再详细赘述。

51.进一步的,本实用新型实施例中提供的拼接箱体200和支撑板202具有较高的阻尼减震性能及冲击能量吸收率。通过实验,在该蜂窝孔洞的作用下,本实用新型实施例中的拼接箱体和支撑板对应的阻尼性能为金属铝合金的5-10倍,从而有效的提高了显示面板的综合性能。

52.同时,本实用新型实施例中提供的拼接箱体200和支撑板202具有较好的隔音系数。优选的,当外界的声波频率在125hz-4000hz之间时,其隔音系数最大可达到0.8,而当外界的声波频率在800hz-4000hz之间时,其隔音系数仍大于0.9。

53.优选的,本实用新型实施例中,该发泡铝合金对应的拼接箱体200和支撑板202的具有较好的电磁屏蔽性能、良好的导热散热性能,同时,该发泡铝合金不燃烧且有较好的耐热性、耐腐蚀性、耐候性,且低吸湿,不老化。蜂窝孔洞可分别在部件的内部以及表面,由于部件内部以及表面设置有蜂窝孔洞,因此,当显示正常工作时,由于其蜂窝孔洞相互连接,从而保证了其散热性。如图5所示,图5为本实用新型实施例提供的发泡铝合金对应的表面形貌示意图。由于该发泡材料形成的结构件内部分布有致密的蜂窝孔洞,因此,对其表面进行观察可知,会存在较多蜂窝状结构。从而其表面具有较复杂的形貌,如图5中所示的黑白相间的形貌。且,本实用新型实施例中提供的发泡铝合金的导热系数为0.3w/mk~1w/mk,从而保证了显示面板在不同工况下工作时,其仍具有优良的综合性能。

54.进一步的,详见图3,本实用新型实施例中的拼接箱体200还包括以开口205以及连接部。具体的,该开口205设置在朝向支撑板202的一侧,支撑板202盖和在该开口205上,从而在拼接箱体200内部形成一容纳腔。该容纳腔可对显示面板内部的众多线路进行收纳,如对各种数据线以及电路板进行收纳,从而有效的对显示面板内部的器件进行排布,提高显示面板的可靠性。

55.同时,该连接部包括第一连接部208和第二连接部207。其中,第一连接部208设置在拼接箱体200上,第二连接部207设置在支撑板202上。且该第一连接部208和第二连接部207相对设置。优选的,第一连接部208和第二连接部207均设置在该拼接箱体200的容纳腔内。

56.本实用新型实施例中,该第一连接部208和第二连接部207均设置为两个为例。该第一连接部208和第二连接部207一一对应设置,且在该第一连接部208和第二连接部207之间还设置有连接层201。连接层201将第一连接部208和第二连接部207连接在一起,从而保证该拼接箱体200和支撑板202的牢固,防止大尺寸显示面板在转移时,容易出现脱落等质量问题。具体的,本实用新型实施例中的该连接层201可为相互吸引的磁性块,或者该连接层201为连接胶体。

57.进一步的,详见图1,该显示面板还包括一封装层204。该封装层204设置在衬底203上,且该封装层204完全覆盖每个自发光单元206。通过封装层204将该自发光单元206进行固定并密封,从而保证显示面板的可靠性。

58.优选的,本实用新型实施例中所提供的发泡材料还可应用于该显示面板的其他结构件之中。通过在发泡工艺制备形成对应的结构件,该结构器件内部设置有致密的蜂窝孔洞,从而有效的降低了直显式显示模组及显示面板的质量,并有效的提高了面板的性能。

59.优选的,在制备形成该发泡铝合金拼接箱体和支撑板时,在发泡工艺中,首先使用球形cacl2烧结成预制块,再将熔融的铝水压铸到预制块中,最后使用溶液将cacl2溶解,并最终得到泡沫铝,即发泡铝合金。不申请实施例中,预制块还可为其他材料,如其他可溶性粒子。通过最终将可溶性粒子溶解,最终得到本实用新型实施例中的发泡铝合金。

60.进一步的,如图6所示,图6为本实用新型实施例提供的显示面板的平面示意图。具体的,该显示面板600为大尺寸显示面板。该显示面板600有多个显示模组601所形成的子显示面板拼接而成。本实用新型实施例中,该显示模组601阵列排布并形成该大尺寸显示面板。

61.优选的,在进行拼接时,显示模组601的拼接箱体的侧边对应相贴合。由于该拼接箱体的侧面积大于支撑板的侧面,因此,拼接箱体的侧面贴合完成后,能保证显示面板具有较好的稳定性能,从而有效的提高显示面板的可靠性。

62.同时,本实用新型实施例还提供一种显示装置,该显示装置包括显示面板,且该显示面板内部设置有本实用新型实施例中所提供的显示模组。该显示模组内部的拼接箱体和支撑板为发泡材料,从而有效的降低了显示面板及显示装置的总体质量。

63.本发明实施例中,该显示面板内部设置有本发明实施例中所提供的显示模组。该显示面板以及显示装置可应用于大尺寸投影屏幕、电子纸、大尺寸显示器等任何具有显示功能的产品或部件,其具体类型不做具体限制。

64.以上对本实用新型实施例所提供的一种显示模组及显示面板进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例的技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。