1.本实用新型涉及一种包括座椅导轨和安装在其端部的树脂罩的座椅导轨组件。

背景技术:

2.在车辆的内部,设置有将车辆用座椅可滑动地支撑的座椅导轨组件。该座椅导轨组件包括用于安装车辆用座椅的座椅导轨、及为保护该座椅导轨的长度方向的端部而安装的树脂罩。通常,作为树脂罩,需要其易于安装于座椅导轨、且易于从座椅导轨拆下。因此,树脂罩上大都设置有突出于罩主体的爪部。将这样的树脂罩安装于座椅导轨时,利用树脂罩的可弹性变形性能将爪部嵌入到座椅导轨中。由此,树脂罩相对于座椅导轨的移动能够被爪部限制。

3.图5(a)和图5(b)是表示现有技术例的座椅导轨组件20的概要横截面图。如图5(a)所示,在座椅导轨组件20中的两个座椅导轨21上分别形成有爪嵌合孔22,爪嵌合孔22位于离开座椅导轨21的长度方向的一端(在此例如为前端)的端缘一定距离的部位。另一方面,在座椅导轨组件20中的树脂罩23上形成有一对嵌合爪24和一对夹持爪25,嵌合爪24和夹持爪25分别突出于树脂罩23的罩主体。

4.将树脂罩23安装于座椅导轨21时,如图5(a)中的虚线所示那样,通过使树脂罩23的两个侧壁向外侧倾斜变形的同时使树脂罩23沿着安装方向移动,而使嵌合爪24从座椅导轨21的前端部通过并嵌合到爪嵌合孔22中。由此,树脂罩23在上下方向上的移动被限制。同时,使树脂罩23的夹持爪25将座椅导轨21的前端部沿该前端部的厚度方向夹持。由此,树脂罩23在导轨宽度方向上的移动被限制。如此,能够防止安装在座椅导轨21上的树脂罩23脱落。

5.然而,具有上述结构的现有技术的座椅导轨组件20中,存在树脂罩23难以顺利地安装于座椅导轨21的问题。详细而言,如图5(b)所示,由于设计上的制约,有时树脂罩23的嵌合爪24的位置比较靠近夹持爪25。在此情况下,将树脂罩23安装于座椅导轨21时,由于树脂罩23中越靠近嵌合爪24的部位可变形的量越小,所以在嵌合爪24嵌合于爪嵌合孔22之前,夹持爪25便与座椅导轨21的前端相抵接。这样,树脂罩23在安装方向上的移动受到限制。因此,难以将树脂罩23顺利地移动到使嵌合爪24嵌合于爪嵌合孔22、夹持爪25夹住座椅导轨21的端部的位置。

技术实现要素:

6.针对上述情况,本实用新型的目的在于,提供一种树脂罩能够被顺利地安装于座椅导轨的座椅导轨组件。

7.作为解决上述技术问题的技术方案,本实用新型提供一种座椅导轨组件,该座椅导轨组件包括可滑动地支撑车辆用座椅并形成有爪嵌合孔的座椅导轨、及由树脂材料制成的树脂罩,在所述树脂罩上形成有嵌合于所述爪嵌合孔的嵌合爪、和在所述座椅导轨的厚度方向上夹持该座椅导轨的长度方向的一端的端部的夹持爪,所述嵌合爪垂直于所述座椅

导轨的长度方向地从所述树脂罩的罩主体突出,所述夹持爪平行于所述座椅导轨的长度方向地从所述树脂罩的罩主体突出,其特征在于:在所述座椅导轨的长度方向上,将所述夹持爪的突出端的端缘至所述嵌合爪的与所述夹持爪相向的一端的端缘为止的距离作为爪间距;将所述座椅导轨的所述一端的端缘至所述爪嵌合孔的开口周缘中与所述座椅导轨的所述一端最接近的一侧的周缘为止的距离作为孔距离,则所述爪间距大于或等于所述孔距离。

8.另外,本实用新型的上述座椅导轨组件中,较佳为,所述爪间距小于所述孔距离与所述爪嵌合孔在所述座椅导轨的长度方向上的开口宽度之和。

9.另外,本实用新型的上述座椅导轨组件中,较佳为,所述爪间距与所述夹持爪相对于所述罩主体的突出高度之和小于或等于所述孔距离与所述爪嵌合孔在所述座椅导轨的长度方向上的开口宽度之和。

附图说明

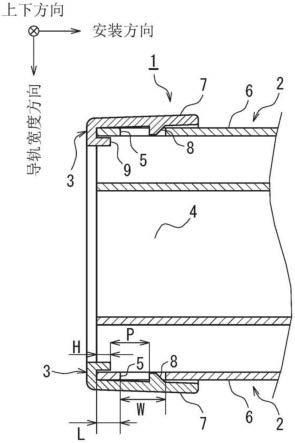

10.图1是表示本实用新型的实施方式的座椅导轨组件1的概要纵截面图。

11.图2是表示本实用新型的实施方式的座椅导轨组件1的概要横截面图。

12.图3(a)是表示将树脂罩3安装于座椅导轨2的安装方式的示意图。

13.图3(b)是表示将树脂罩3安装于座椅导轨2的安装方式的示意图。

14.图3(c)是表示将树脂罩3安装于座椅导轨2的安装方式的示意图。

15.图4(a)是表示将树脂罩3安装于座椅导轨2的安装方式的示意图。

16.图4(b)是表示将树脂罩3安装于座椅导轨2的安装方式的示意图。

17.图4(c)是表示将树脂罩3安装于座椅导轨2的安装方式的示意图。

18.图5(a)是表示现有技术例的座椅导轨组件20的概要横截面图。

19.图5(b)是表示现有技术例的座椅导轨组件20的概要横截面图。

具体实施方式

20.以下,参照附图对本实用新型的实施方式进行说明。

21.<座椅导轨组件的结构>

22.图1、图2分别是表示本实施方式的座椅导轨组件1的结构的概要纵截面图、概要横截面图。如图1和图2所示,座椅导轨组件1包括相隔一定间隔地平行延伸的一对座椅导轨2、和树脂罩3。

23.座椅导轨2发挥将车辆用座椅(未图示)可滑动地支撑的功能。各座椅导轨2由金属等构成。如图1所示,各座椅导轨2具备底部4、及形成有爪嵌合孔5的侧部6。

24.如图2所示,爪嵌合孔5被形成在离开座椅导轨2的长度方向的一端(在此例如是车长方向的前端)的端缘规定距离的部位。以下,将座椅导轨2的长度方向的前端的端缘与爪嵌合孔5的开口周缘中最靠近座椅导轨2的前端的一侧的周缘之间的距离l称为孔距离l。另外,在座椅导轨2的长度方向上,爪嵌合孔5具有规定的开口宽度w。

25.树脂罩3发挥将座椅导轨2的长度方向的端部(在此例如是车长方向的前端部,但也可以是车长方向的后端部)覆盖的保护功能。该树脂罩3是通过将树脂成型而制成的。如图2所示,树脂罩3具备罩主体7、分别从罩主体7的两个侧壁突出的一对嵌合爪8、及分别从

罩主体7的两侧的前端部突出的一对夹持爪9。

26.一对嵌合爪8具有嵌合在座椅导轨2的爪嵌合孔5中以限制树脂罩3在上下方向上的移动的功能。各嵌合爪8如图2所示那样,分别从罩主体7的侧壁的内侧面朝着与树脂罩3的安装方向(与座椅导轨2的长度方向一致)大致垂直的方向突出。各嵌合爪8具有能够嵌合于座椅导轨2的爪嵌合孔5的尺寸。具体而言,嵌合爪8在安装方向上的宽度尺寸、在上下方向上的高度尺寸分别略小于或等于爪嵌合孔5在安装方向上的开口宽度w、在上下方向上的开口宽度。

27.一对夹持爪9具有将座椅导轨2的前端部(在此是车长方向的前端部,但也可以是车长方向的后端部)沿该前端部的厚度方向夹持以限制树脂罩3在导轨宽度方向上的移动的功能。各夹持爪9如图2所示那样,分别从罩主体7的两侧的前端的内侧面朝着与树脂罩3的安装方向(与座椅导轨2的长度方向一致)大致平行的方向突出。

28.本实施方式中,如图2所示那样,在座椅导轨2的长度方向上,将夹持爪9的突出端的端缘至嵌合爪8的与夹持爪9相向的一端(安装方向的后端)的端缘为止的距离作为爪间距p,并将该爪间距p设定为大于或等于孔距离l(座椅导轨2的前端的端缘至爪嵌合孔5的开口周缘中与座椅导轨2的前端最接近的一侧的周缘为止的距离)。并且,爪间距p小于孔距离l与爪嵌合孔5的开口宽度w之和(合计尺寸)。即,l≦p<l w的关系式(1)成立。

29.另外,本实施方式中,如图2所示,在座椅导轨2的长度方向上,夹持爪9从罩主体7的前端的内侧面突出的突出高度h与爪间距p之和小于或等于孔距离l与爪嵌合孔5的开口宽度w之和。即,p h≦l w的关系式(2)成立。

30.<作用效果>

31.下面,对本实施方式的座椅导轨组件1的作用和效果进行说明。

32.图3(a)~图3(c)及图4(a)~图4(c)是表示将树脂罩3安装于座椅导轨2的安装方式的示意图。各图中,座椅导轨2的一端(前端)的侧部6被放大表示。

33.进行安装作业时,如图3(a)所示那样,首先将树脂罩3配置为,使夹持爪9的突出端朝向座椅导轨2,然后使树脂罩3沿安装方向移动。当树脂罩3的嵌合爪8如图3(b)所示那样接触到座椅导轨2的前端时,继续沿安装方向推压树脂罩3,使其进一步沿安装方向移动。这样,树脂罩3便会如图3(c)所示那样,罩主体7的侧壁向外侧倾斜变形而使嵌合爪8移动到座椅导轨2的外侧面上。

34.在此状态下,进一步使树脂罩3沿安装方向移动。当嵌合爪8的后端(与夹持爪9相向的一端)进入座椅导轨2的爪嵌合孔5时,罩主体7的侧壁如图4(a)所示那样恢复到原来的状态,从而嵌合爪8嵌合到爪嵌合孔5中。由此,树脂罩3相对于座椅导轨2在上下方向上的移动被限制。

35.在此,自嵌合爪8移动到座椅导轨2的外侧面上至嵌合到爪嵌合孔5中为止,树脂罩3在安装方向上移动的距离等于座椅导轨2的孔距离l。另一方面,如前述那样,树脂罩3的爪间距p,即,夹持爪9的突出端的端缘至嵌合爪8的前端的端缘为止的距离大于或等于座椅导轨2的孔距离l。因而,如图4(a)所示那样,当嵌合爪8嵌合于爪嵌合孔5时,夹持爪9的突出端尚未接触到座椅导轨2的前端。即,此时,夹持爪9的突出端的端缘位于座椅导轨2的前端的端缘的安装方向的后方,两者之间的距离为p-l。因而,在此状态下,树脂罩3在导轨宽度方向上的移动不会被夹持爪9限制,树脂罩3仍然处于可在导轨宽度方向上移动的状态。

36.其后,使树脂罩3进一步沿安装方向移动。这样,如图4(b)所示那样,夹持爪9的突出端到达座椅导轨2的前端的位置,从而夹持爪9开始夹持座椅导轨2。由此,树脂罩3相对于座椅导轨2在导轨宽度方向上的移动开始受到限制。

37.在此,自嵌合爪8嵌合于爪嵌合孔5至夹持爪9开始夹持座椅导轨2为止(即,自图4(a)所示的状态至图4(b)所示的状态为止),树脂罩3沿安装方向移动的距离为p-l。另一方面,如前述那样,爪嵌合孔5在座椅导轨2的长度方向(与安装方向一致)上的开口宽度w被设定为满足p<l w的关系,即,w>p-l。因而,当夹持爪9如图4(b)所示那样开始夹持座椅导轨2时,嵌合爪8的前端(背对夹持爪9的一端)尚未到达爪嵌合孔5的后侧(远离座椅导轨2的前端的一侧)的周缘。换言之,在嵌合爪8的前端到达爪嵌合孔5的后侧的周缘之前,夹持爪9已经开始夹持座椅导轨2。

38.其后,使树脂罩3进一步沿安装方向移动。这样,如图4(c)所示那样,座椅导轨2的前端的端缘在夹持爪9的根基部与罩主体7相抵接,从而树脂罩3成为无法再继续沿安装方向移动的状态。这样,树脂罩3安装于座椅导轨2的安装作业结束。此时,与图4(b)所示的状态相比,座椅导轨2被夹持爪9夹持的区域增加,从而,能够更切实地限制树脂罩3相对于座椅导轨2在导轨宽度方向上的移动。

39.在此,自嵌合爪8移动到座椅导轨2的外侧面上至座椅导轨2的前端在夹持爪9的根基部与罩主体7相抵接为止(即,从图3(c)所示的状态至图4(c)所示的状态为止),树脂罩3沿安装方向移动的距离为树脂罩3的爪间距p与夹持爪9的突出高度h之和(即,p h)(参照图4)。并且,如前述那样,该p h被设定为小于或等于座椅导轨2的孔距离l与开口宽度w之和。即,p h≦l w的关系式(2)成立。因而,如图4(c)所示那样,当座椅导轨2的前端与罩主体7相抵接时,嵌合爪8的前端接触到爪嵌合孔5的后侧的周缘、或位于该周缘的前方。换言之,在嵌合爪8的前端与爪嵌合孔5的后侧的周缘接触的同时或之前,座椅导轨2的前端便与罩主体7相抵接。

40.<变形例>

41.本实用新型的技术范围不局限于上述实施方式中的记载,在本实用新型的权利要求书所界定的范围内,可进行各种各样的变更。例如,对本实用新型的上述实施方式,可进行以下变形。

42.树脂罩3所具备的嵌合爪8和夹持爪9不局限于上述实施方式中的记载,对它们的形状、个数、设置部位、爪间距p的尺寸、突出高度h的尺寸等可进行任意的变更。但是,相应于树脂罩3的变更,需要对座椅导轨2所具备的爪嵌合孔5的形状、个数、形成部位、开口宽度w的尺寸、孔距离l的尺寸等进行变更,以使上述关系式(1)和关系式(2)成立。

43.另外,上述实施方式中,对于树脂罩3被安装于座椅导轨2的车长方向的前端部的例子进行了说明,但不局限于此,脂罩3也可被安装于座椅导轨2的车长方向的后端部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。