1.本发明涉及玻璃熔解用的加热器。

背景技术:

2.在玻璃的制造工序中,当在熔解炉内制造熔融玻璃时,经常使用一组电极。

3.各电极从熔解炉的底部侧以贯通该底部的方式“纵向”地被安装。使电流通过这种配置的电极组,由此能够得到熔融玻璃。

4.专利文献1:日本特开2018-193268号公报

5.在现有的玻璃的熔解方法中,在直接加热熔融玻璃时,使交流电流在已插入熔融玻璃的电极之间流动,由此对熔融玻璃进行焦耳加热。因此,在熔解炉的底部形成有电极插入用的贯通孔。

6.这些贯通孔的与延伸方向垂直的剖面的尺寸通常被选定为充分大于电极的与轴向垂直的剖面的尺寸。这是为了防止在熔融玻璃的制造过程中,因熔融炉的材料与电极材料的热膨胀的大小的差而引起电极与形成贯通孔的侧壁抵接,从而电极或者熔解炉破损。

7.然而,因这样的尺寸设计,而存在在熔融玻璃的制造过程中熔融玻璃从侧壁与电极之间的“间隙”泄漏的可能性。为了避免该情况,通常在电极的周围设置有冷却部件。

8.冷却部件的一部分设置于在将电极插入熔解炉时与该熔解炉的底部的下表面对置那样的位置。

9.向这样设置的冷却部件供给空气或水那样的制冷剂,由此在熔融玻璃的制造过程中,能够使经由间隙落下的熔融玻璃在中途凝固。另外,能够将凝固了的玻璃层利用为堵塞间隙的密封材料。

10.然而,从玻璃的加热效率的观点出发,这种冷却部件不太优选。即,这种冷却部件的存在会在降低熔解炉底部的熔融玻璃的温度的方向发挥作用。因此,玻璃的加热效率降低。

11.另外,由于电极本身不是发热体,所以在上述状况下,为了对熔融玻璃整体给予所希望的温度历程,而需要熔融玻璃能够对流循环那样的追加设备。例如,需要使熔解炉大型化,或者设置搅拌装置。然而,这样的对策导致制造设备的成本增加。

技术实现要素:

12.本发明是鉴于这种背景而完成的,本发明的目的在于,提供与以往相比能够有意地提高熔融玻璃的加热效率的玻璃熔解用的加热器。

13.在本发明中,提供一种加热器,其是玻璃熔解用的加热器,其具有:

14.接受供电时放射热射线的、包含碳(c)的发热部件;以及

15.收容上述发热部件的、一端被封闭的金属制的筒状部件,

16.上述发热部件沿着该加热器的延伸轴方向具有第一发热部与第二发热部,上述第一发热部配置于比上述第二发热部接近上述筒状部件的上述一端的位置,

17.在将上述第一发热部的沿着上述延伸轴方向的单位长度的电阻设为x(ω/m),并将上述第二发热部的沿着上述延伸轴方向的单位长度的电阻设为y(ω/m)时,下式成立:

18.(1/30)x<y<(1/2)x(1)式。

19.在本发明中,能够提供与以往相比能够有意地提高熔融玻璃的加热效率的玻璃熔解用的加热器。

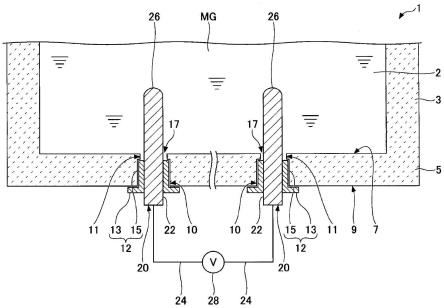

附图说明

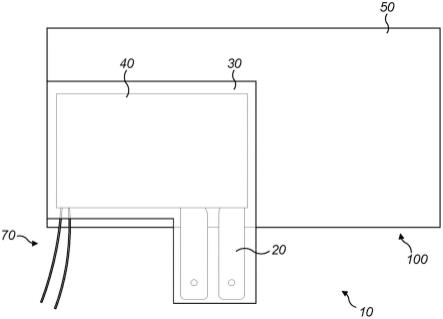

20.图1是简要地表示现有的电极被设置于熔解炉时的样子的图。

21.图2是示意性地表示本发明的一个实施方式的加热器的一个结构例的图。

22.图3是简要地表示本发明的一个实施方式的加热器被设置于熔解炉时的样子的图。

23.图4是示意性地表示本发明的一个实施方式的加热器中的第一发热部的其他方式的图。

24.图5是简要地表示本发明的其他实施方式的加热器被设置于熔解炉时的样子的图。

具体实施方式

25.以下,参照附图对本发明的一个实施方式进行说明。

26.首先,参照图1,对现有的玻璃的熔解方法及其问题进行说明。

27.图1简要地示出了在玻璃的熔解炉1设置有现有的一组电极20时的样子。

28.如图1所示,玻璃的熔解炉1具有能够在收容空间2收容熔融玻璃mg的构造。具体而言,熔解炉1具有侧部3与被该侧部3包围的底部5。底部5具有上表面7以及下表面9。上表面7是底部5的与熔融玻璃mg接触的一侧的表面,下表面9是底部5的与上表面7相反的表面。

29.熔解炉1在底部5具有从上表面7贯通至下表面9的贯通孔10。

30.电极20由主体22以及导线部件24构成。主体22例如由棒状的铂或钼构成。

31.导线部件24设置于主体22的一端的附近。另外,主体22的另一端(称为“前端”)26经由熔解炉1的底部5的贯通孔10被插入收容空间2。

32.此外,通常,贯通孔10的与延伸方向垂直的剖面的尺寸被选定为充分大于电极20的与主体22轴向垂直的剖面的尺寸。

33.另外,在图1所示的例子中,电极20仅示出一组。然而,实际上,更多的电极20的组被设置于熔解炉1的收容空间2内。

34.如图1所示,通常在电极20设置有冷却部件12。

35.冷却部件12具有第一部分13以及第二部分15。冷却部件12的第一部分13设置于在将电极20插入熔解炉1时与该熔解炉1的底部5的下表面9对置那样的位置。另外,冷却部件12的第二部分15设置于与形成熔解炉1的底部5的贯通孔10的侧壁11对置那样的位置。在冷却部件12流通有空气或水那样的制冷剂。

36.在这种结构中,电极20的导线部件24与外部电压源那样的供电装置28连接。由此,在两电极20之间经由熔融玻璃流经电流,从而能够对熔融玻璃进行通电加热。其结果,能够将熔融玻璃加热至所希望的温度。另外,在熔解炉1的收容空间2内充满了熔融玻璃mg,使交

流电流在已插入熔融玻璃的电极之间流动,由此对熔融玻璃mg进行焦耳加热。

37.此外,在形成于熔解炉1的底部5的贯通孔10与电极20之间存在“间隙”17。因此,存在在熔融玻璃mg的加热过程中熔融玻璃mg从该间隙17泄漏到外部的可能性。

38.为了应对这种泄漏,而使用冷却部件12。即,向冷却部件12的第一部分13以及第二部分15供给制冷剂,由此能够使沿着间隙17移动的熔融玻璃mg冷却,而在侧壁11的中途凝固。另外,能够将凝固了的玻璃层利用为间隙17的密封材料。

39.其中,冷却部件12的第二部分15被设置于距熔解炉1的底部5的上表面7、即熔融玻璃mg比较近的位置。因此,冷却部件12的第二部分15在使熔融玻璃mg的温度降低的方向发挥作用。特别是在冷却部件12的第二部分15的上侧,难以迅速提高熔融玻璃mg的温度。其结果,可能产生导致熔融玻璃的加热效率降低这样的问题。

40.此外,冷却部件12的第一部分13被设置于距熔融玻璃mg比较远的位置,因此与第二部分15相比,使熔融玻璃mg的温度降低的影响较小。

41.对此,在本发明的一个实施方式中,提供一种加热器,其是玻璃熔解用的加热器,其具有:

42.接受供电时放射热射线的、包含碳(c)的发热部件;以及

43.收容上述发热部件的、一端被封闭的金属制的筒状部件,

44.上述发热部件沿着该加热器的延伸轴方向具有第一发热部与第二发热部,上述第一发热部配置于比上述第二发热部接近上述筒状部件的上述一端的位置,

45.在将上述第一发热部的沿着上述延伸轴方向的单位长度的电阻设为x(ω/m),并将上述第二发热部的沿着上述延伸轴方向的单位长度的电阻设为y(ω/m)时,下式成立:

46.(1/30)x<y<(1/2)x(1)式。

47.在本发明的一个实施方式中,代替电极20而使用加热器,来加热熔融玻璃mg。另外,本发明的一个实施方式的加热器具有在金属制的筒状部件收容发热部件而成的结构。

48.在这种结构中,能够利用来自发热体的热射线以辐射方式加热筒状部件,从而能够使用该已被加热的筒状部件加热熔融玻璃mg。

49.另外,在本发明的一个实施方式的加热器中,使用包含碳(c)的发热部件。

50.这里,作为本发明的一个实施方式的加热器的发热部件,在使用了加热器的发热部件所经常使用的金属(例如,包含从钼、钨、钽、铌、铱、铂以及铑选择的一种以上的材料等)的情况下,存在发热部件在加热器的使用过程中因自重而变形的可能性。这是因为,熔融玻璃mg的温度通常为1600℃以上,因此,存在发热部件成为1800℃以上的情况。

51.然而,在本发明的一个实施方式中,使用即使在1800℃以上的高温下变形也少的包含碳(c)的发热部件。因此,在本发明的一个实施方式中,能够有意地抑制使用过程中的发热部件的变形。

52.另外,在本发明的一个实施方式的加热器中,发热部件具有第一发热部以及第二发热部。

53.在该情况下,能够将成为更高温的加热器的第一发热部设置于熔解炉1中的熔融玻璃mg的收容空间,将没有达到第一发热部那么高温的第二发热部配置为与设置于熔解炉1的底部5的贯通孔10(或者其侧壁11)相对。

54.此外,只要不对玻璃的熔解带来影响,则第一发热部与第二发热部的边界也可以

比熔解炉1的底部5的上表面7向收容空间2侧或者贯通孔10侧稍微偏移。

55.在相对于熔解炉1如上配置了本发明的一个实施方式的加热器的情况下,熔解炉1的底部5中的贯通孔10(或其侧壁11)的温度不会过度上升,而能够成为适当的温度。因此,即便完全不使用冷却部件12的第二部分15,或者即便降低冷却部件12的第二部分15的冷却能力,或者即便缩短冷却部件12的第二部分15的长度来增大距熔解炉1的收容部2的距离,在间隙17中也能够使熔融玻璃mg遍及有意的长度沿着间隙17移动,从而保护加热器表面地使熔融玻璃mg凝固。

56.其结果,在本发明的一个实施方式中,能够减轻在冷却部件12的第二部分15的上部熔融玻璃mg容易冷却而难以被加热这样的问题。即,在熔融玻璃mg的制造过程中,能够有意地提高加热效率。

57.另外,在现有的电极20中,在主体22由钼构成的情况下,可能产生高温氧化的问题。即,在与贯通孔11相对的部分,若主体22露出,则可能产生主体22被高温的空气氧化而导致电极劣化这样的问题。

58.对此,在本发明的一个实施方式中,根据上述效果,使熔融玻璃mg沿着间隙17移动,从而能够利用凝固了的玻璃覆盖加热器的表面。因此,在本发明的一个实施方式中,作为筒状部件,也能够使用钼那样的容易被高温空气氧化的材料。

59.(本发明的一个实施方式的玻璃熔解用的加热器)

60.接下来,参照图2,对本发明的一个实施方式的加热器的一个结构例进行说明。

61.图2示意性地表示本发明的一个实施方式的加热器的构造的一个例子。在图2中,大体示出了本发明的一个实施方式的加热器的沿着延伸轴的剖面。其中,为了明确,而利用非剖面的方式描述了后述的发热部件120的部分。

62.如图2所示,本发明的一个实施方式的加热器(以下,称为“第一加热器”)100具有从第一加热器端部102a延伸至第二加热器端部102b的大致棒状的形态。

63.第一加热器端部102a被盖部件170封闭。另外,第二加热器端部102b被后述的筒状部件130的封闭端封闭。因此,在第一加热器100的内部形成有与外界隔断了的内部空间110。

64.内部空间110能够通过设置于第一加热器100的气体供给单元及/或气体排出单元(未图示)等控制为所希望的气氛。特别是,在第一加热器100的使用过程中,为了抑制收容于内部空间110的各种部件氧化,优选将内部空间110形成非氧化性气体氛围。例如,在使用时,也可以在内部空间110填充有诸如氩气的惰性气体。

65.再次参照图2,第一加热器100具有发热部件120以及筒状部件130。

66.发热部件120收容于内部空间110。另一方面,筒状部件130是与上述盖部件170一起划分第一加热器100的内部空间110的部件,通过筒状部件130保护收容于内部空间110的各部件。筒状部件130的一端被封闭,该封闭端与第一加热器100中的第二加热器端部102b对应。

67.筒状部件130由具有耐热性的金属构成。

68.发热部件120作为通过通电而发热的发热体发挥功能。发热部件120由导电性材料构成,包含碳(c)。

69.发热部件120具有彼此电连接的第一发热部122以及第二发热部124。第一发热部

122配置于比第二发热部124接近第二加热器端部102b的位置。

70.虽从图2中难以看到,但发热部件120的第一发热部122在其一端,即和连接于第二发热部的端部相反的端部与第一导线180a电连接。另外,第二发热部124在其一端,即和连接于第一发热部的端部相反的端部与第二导线180b电连接。

71.第一导线180a从设置于盖部件170的第一开口172a向内部空间110的外部被导出。相同地,第二导线180b从设置于盖部件170的第二开口172b向内部空间110的外部被导出。为了防止第一导线180a与盖部件170接触,而在盖部件170的第一开口172a安装有第一绝缘部件175a。相同地,为了防止第二导线180b与盖部件170接触,而在盖部件170的第二开口172b安装有第二绝缘部件175b。

72.这里,在第一加热器100中,当在第一发热部122中将沿着第一加热器100的延伸轴方向的单位长度的电阻设为x(ω/m),当在第二发热部124中将沿着第一加热器100的延伸轴方向的单位长度的电阻设为y(ω/m)时,下式成立:

73.(1/30)x<y<(1/2)x(1)式。

74.以下,将单位长度的电阻x以及y分别简称为“电阻x”以及“电阻y”。

75.因此,在第一加热器100的使用过程中,第一发热部122与第二发热部124相比能够达到更高的温度。

76.此外,在本技术中,第一发热部122的电阻x无需遍及全长为恒定,也可以在不足

±

25%的范围内进行增减。第二发热部124的电阻y也同样。

77.另外,在第一发热部122与第二发热部124之间也可以存在表示两者之间的电阻,即比电阻x小且比电阻y大的电阻的部分(以下,称为“过渡区域”)。这样的电阻变化例如在过渡区域能够以从与第一发热部122接触的部分至与第二发热部124接触的部分为止截面积逐渐增大那样的方式等产生。在这种结构的情况下,第一发热部122与第二发热部124之间的“边界”被决定为表示过渡区域内的x与y的中间的电阻值的部分。

78.另外,第一发热部122与第二发热部124之间的过渡区域的单位长度的电阻也可以比y小。这样的电阻变化例如能够在使单独地被制作出的第一发热部122与第二发热部经由刚性高且壁厚的接合部件接合的情况等下产生。

79.在这种结构的情况下,第一发热部122与第二发热部124之间的“边界”被决定为接合部件的轴向的中间位置。

80.<电阻x以及y的计算方法>

81.这里,对电阻x以及y的计算方法进行说明。

82.第一发热部122的单位长度的电阻x与第二发热部124的单位长度的电阻y通过通用的热流体分析软件star-ccm (siemens公司制)而被求出。以第一发热部122的单位长度的电阻x为例具体地进行说明。

83.1.将stl形式的发热部件120的形状数据导入star-ccm 。

84.2.输入发热部件120所使用的部件的材质的电导率等物性值。此时,电导率使用室温的值,不具有温度依赖性。

85.3.在使任意的电流i流过与导线连接的发热部件的两端子部的条件下执行计算,而求出发热部件120的输出分布n(w/m2)。

86.4.设定与发热部件120的轴向垂直且成为距离l的两面。对由这两面夹持的区域的

输出分布n进行积分,而得到上述区域的输出p(w)。此时,一面是横穿发热部件120的上端的面,另一面是横穿第一发热部122与第二发热部124的边界的面,由此得到第一发热部122的输出p。

87.5.将输出p除以电流i2,由此得到上述区域的电阻r。

88.6.将电阻r除以距离l,由此求出单位长度的电阻x。

89.针对第二发热部124的单位长度的电阻y,也能够通过一面是横穿发热部件120的下端的面,另一面是横穿第一发热部122与第二发热部124的边界的面,来划分区域,用相同方法来求出。

90.接下来,参照图3,对具有这种结构的第一加热器100的动作进行说明。

91.图3简要地示出了在玻璃的熔解炉1设置了第一加热器100时的样子。此外,熔解炉1的结构参照上述的图1已经进行了说明。因此,这里,除与本发明的一个实施方式关联的事项以外,省略熔解炉1的结构的详细说明。

92.此外,在图3所示的例子中,需要留意的是,图1中的冷却部件12的第一部分13不是安装于第一加热器100,而是安装于熔解炉1的底部5。另外,在图3所示的例子中,除去了图1中的冷却部件12的第二部分15。

93.如图3所示,在使用第一加热器100时,首先,在熔解炉1设置第一加热器100。第一加热器100以第二加热器端部102b的一侧经由熔解炉1的底部5的贯通孔10被插入收容空间2的方式“纵向”地被设置。

94.接下来,向熔解炉1的收容空间2内供给玻璃原料。

95.之后,使用供电装置(在图3中未示出)向第一加热器100的第一导线180a以及第二导线180b供给电流。由此,发热部件120被电阻加热,通过该辐射对筒状部件130进行加热。另外,利用来自筒状部件130的热对熔融玻璃mg进行加热。

96.这里,在形成于熔解炉1的底部5的贯通孔10与第一加热器100之间存在间隙17。因此,在现有的玻璃熔解方法中,为了抑制熔融玻璃mg泄漏,而使用了冷却部件12(参照图1)。

97.然而,在使用了第一加热器100的情况下,能够抑制以往被使用的冷却部件12引起的炉底部的熔融玻璃的温度降低。

98.以下,对该效果进行说明。

99.如上所述,在第一加热器100中,发热部件120沿着第一加热器100的延伸轴方向具有第一发热部122与第二发热部124。另外,第一发热部122在第一加热器100的内部空间110,设置于比第二发热部124接近第二加热器端部102b的位置。

100.因此,在将第一加热器100设置于熔解炉1时,第一加热器100能够以第一发热部122的高度位置与熔解炉1的收容空间2对应,第二发热部124的高度位置与熔解炉1的贯通孔10对应的方式相对于熔解炉1配置。即,能够以第一发热部122进入收容空间2,第二发热部124与贯通孔10对置的方式相对于熔解炉1设置第一加热器100。

101.另外,在第一发热部122与第二发热部124之间上述(1)式的关系成立。因此,第一发热部122与第二发热部124相比能够朝向筒状部件130提供更多的热。

102.因此,筒状部件130在与第一发热部122对应的位置能够朝向外部提供更多的热能,另一方面,在与第二发热部124对应的位置能够抑制朝向外部被提供的热量。其结果,与收容空间2相比能够有意地抑制间隙17的温度。

103.另外,在该情况下,从收容空间2通过间隙17移动的熔融玻璃mg在其中途被凝固,因此能够利用玻璃层密封间隙17。

104.这样,在使用了第一加热器100的情况下,能够抑制以往被使用的冷却部件12引起的熔融玻璃的温度降低。

105.因此,在使用了第一加热器100的情况下,能够有意地提高制造熔融玻璃时的加热效率。

106.另外,在仅代替现有的电极而使用了加热器的情况下,存在熔解炉1的底部5的温度过高,从而促进底部5的部件的侵蚀的可能性。然而,在第一加热器100中,第二发热部124不成为第一发热部122那样的高温。因此,在第一加热器100中,能够有意地抑制熔解炉1的底部5的侵蚀。

107.(第一加热器100的构成部件)

108.接下来,对本发明的一个实施方式的加热器所含的各构成部件更详细地进行说明。此外,这里,为了明确,而以第一加热器100为例对各构成部件进行说明。因此,在参照各部件时,使用图2所示的参照附图标记。

109.(第一加热器100)

110.第一加热器100的外形形状不被特别限定。第一加热器100例如也可以具有大致圆柱状或者大致棱柱状的形态。另外,第一加热器100的与延伸轴方向垂直的剖面也可以为大致圆形、大致椭圆形、大致三角形、大致四边形(包括梯形)或者其他多边形。

111.此外,在以下的说明中,作为一个例子,假定第一加热器100的剖面为大致圆形。

112.(内部空间110以及盖部件170)

113.收容有发热部件120的内部空间110优选在第一加热器100的使用中具有低氧分压。

114.因此,在内部空间110也可以填充有还原性气体及/或惰性气体那样的非氧化性的气体。作为还原性气体,能够使用氢气,作为惰性气体,能够使用从氩气、氦气、氖气、氪气、氙气、氡气以及氮气选择的一种以上等。

115.除此之外,或者在此基础上,内部空间110也可以在第一加热器100的使用状态下被调节成为大致大气压。

116.为了实现这种环境,也可以在盖部件170提供与内部空间110连通的1个或2个以上的口。经由这些口,能够向内部空间110填充气体,或者从内部空间110排出气体。

117.盖部件170只要能够适当地维持内部空间110的环境,则其结构不被特别限定。因此,这里,省略与盖部件170有关的说明。

118.(发热部件120)

119.发热部件120具有第一发热部122以及第二发热部124。第一发热部122以及第二发热部124均能够由包含碳(c)的材料构成。

120.在包含碳(c)的材料中例如包括石墨以及碳纤维增强碳复合材料(carbon fiber reinforced carbon composite:cc复合材料)等。

121.这种碳材料具有即便在2000℃以上的高温下变形也少这样的特征。因此,由包含碳的材料构成发热部件120,由此在第一加热器100的使用中,能够有意地抑制发热部件120因自重而变形这样的问题。

122.另外,由此,第一加热器100能够在图2所示那样的“纵向”下使用。

123.这里,第一发热部122以及第二发热部124构成为满足上述(1)式。

124.换言之,为了满足上述(1)式,第二发热部124也可以具有与第一发热部122不同的材料及/或不同的形状。

125.第一发热部122的形状不被特别限定。第一发热部122例如也可以具有图2所示那样的具有周期狭缝的圆管形状。或者,第一发热部122也可以为线圈状、杆状(非中空)、板状或管状(中空)等。

126.图4表示发热部件120的立体图的一个例子。

127.在图4中,第一发热部122具有在中空的大致圆筒状的导电体沿着第一加热器100的延伸轴方向设置多个狭缝而成的结构。各狭缝从第一方向(例如,图4中的上侧)以及与第一方向相反的第二方向(例如,图4中的下侧)交替地设置。

128.相同地,第二发热部124的形状不被特别限定。第二发热部124例如也可以具有在图4所示那样的管状(中空)形状沿着第一加热器100的延伸轴方向设置少量的狭缝(在图4中为2条)而成的形状。

129.或者,第二发热部124也可以为线圈状、杆状(非中空)或者板状等。另外,在第一发热部122与第二发热部124是呈螺旋状具有周期性的狭缝的圆筒形状的情况下,第一发热部122与第二发热部124也可以具有以不同的周期被设置的狭缝。或者,在第一发热部122与第二发热部124是具有沿着第一加热器100的延伸轴方向的多个狭缝的圆筒形状的情况下,如图4所示,第一发热部122与第二发热部124也可以具有不同的周期的狭缝。或者,第一发热部122与第二发热部124的形状也可以是不同的形状。

130.或者,第一发热部122以及第二发热部124也可以均构成为线圈状。也可以在线圈状的第一发热部122与线圈状的第二发热部124之间以满足上述(1)式的方式使线圈的匝数及/或粗细变化。

131.另一方面,关于材质,例如,也可以由第一含碳量(c1)的cc复合材料构成第一发热部122,由第二含碳量(c2)的cc复合材料构成第二发热部124。通过选定适当的c1以及c2,并形成c1<c2,能够构成满足上述(1)式的第一发热部122以及第二发热部124。

132.除此之外,或者在此基础上,例如也可以由第一孔率(孔隙率)(p1)的cc复合材料构成第一发热部122,由第二孔率(孔隙率)(p2)的cc复合材料构成第二发热部124。通过选定适当的p1以及p2,并形成p1>p2,能够构成满足上述(1)式的第一发热部122以及第二发热部124。

133.此外,作为第一发热部122以及第二发热部124,也可以有各种组合,这对于详细了解了本技术说明书的记载的本领域技术人员来说是显而易见的。

134.如上述(1)式那样,为了补偿冷却部件引起的炉底部的温度降低,第一发热部122中的上述电阻x(ω/m)以及第二发热部124中的上述电阻y(ω/m)满足(1/30)x<y。两者的关系优选为(1/20)x<y,更加优选为(1/10)x<y。

135.另一方面,为了抑制炉底部的侵蚀,上述电阻x(ω/m)以及上述电阻y(ω/m)满足y<(1/2)x。两者的关系优选为y<(1/3)x,更加优选为y<(1/4)x。

136.第一加热器100的使用中的第一发热部122的温度也根据熔融的玻璃的种类而变化,但例如在800℃~2000℃的范围内。第一发热部122的温度也可以在900℃~1800℃的范

围内。

137.另一方面,第一加热器100的使用中的第二发热部124的温度比第一发热部122的温度低100℃以上。第二发热部124的温度优选比第一发热部122的温度低200℃以上,优选低300℃以上。

138.(筒状部件130)

139.如上所述,筒状部件130由一端被密封的筒状的金属构成。筒状部件130例如也可以由包含从铂、钨、铱、铑以及钼选择的一种以上的材料构成。

140.这里,公知有钼以及钨等一部分耐热金属在规定的温度区域耐氧化性显著降低。例如,钼在约400℃以上的温度范围耐氧化性较大地降低,钨在约500℃以上的温度范围耐氧化性较大地降低。另外,该“危险的”温度区域在玻璃熔解用加热器的筒状部件中,大致与和熔解炉1的底部5的侧壁11相对的部分所置身的温度区域对应。

141.因此,在将钼以及钨等金属作为玻璃熔解用加热器的筒状部件来应用的情况下,在与侧壁11相对的部分中,存在相应的大气氧化进行的可能性。

142.然而,在第一加热器100中,通过上述效果,熔解炉1的底部5的侧壁11与第一加热器100之间的间隙17被熔融玻璃mg以及熔融玻璃mg凝固而形成的玻璃层密封。换言之,筒状部件130的与侧壁11相对的部分被玻璃层覆盖,能够抑制与大气的接触。另外,在第一加热器100中,由于第二发热部124的加热,熔融玻璃mg在进入间隙17时不会立即凝固,而进入至间隙17的深处,从而能够利用玻璃层将筒状部件130密封至熔解炉1的底部5的下表面9的附近。因此,如图5所示,当在筒状部件130的周围设置了冷却部件12的第二部分15的情况下,能够将第二部分15设置于远离收容空间2的位置。由此,能够充分防止筒状部件130的氧化,并且能够防止收容空间2内的熔融玻璃mg的温度降低。

143.因此,在第一加热器100中,作为筒状部件130,即便使用含有钼以及钨的金属,也能够有意地抑制与侧壁11相对的部分的氧化。

144.筒状部件130的敞开端优选具有与盖部件170进行凸缘连接那样的形状,例如图2所示那样的凸缘部139。使凸缘部139与盖部件170进行凸缘连接,由此能够将内部空间110适当地密闭。

145.在凸缘部139与盖部件170之间也可以设置由耐热橡胶构成的o型圈或者金属垫圈。

146.(第一导线180a以及第二导线180b)

147.第一导线180a以及第二导线180b由具有导电性的材料构成。

148.这里,在将第一导线180a中的沿着第一加热器100的延伸轴方向的单位长度的电阻设为z1(ω/m)时,z1只不过是上述第一发热部122的单位长度的电阻x的30分之1以下。

149.相同地,在将第二导线180b中的沿着第一加热器100的延伸轴方向的单位长度的电阻设为z2(ω/m)时,z2只不过是上述第一发热部122的单位长度的电阻x的30分之1以下。

150.因此,根据上述(1)式,可知第一导线180a以及第二导线180b不相当于“第二发热部124”。

151.第一导线180a以及第二导线180b即便在第一加热器100的使用中,到达温度最大也为400℃以下。

152.(第一绝缘部件175a、第二绝缘部件175b)

153.第一绝缘部件175a由绝缘材料构成。另外,第一绝缘部件175a也需要适当地密封盖部件170的第一开口172a与第一导线180a之间的间隙的密封功能。

154.具有这种密封功能的绝缘部件对本领域技术人员来说是公知的。

155.第二绝缘部件175b也同样。

156.此外,图1所示的第一绝缘部件175a以及第二绝缘部件175b的结构只不过是简单的一个例子。只要能够将第一导线180a以及第二导线180b适当地取出到外部,则它们的结构不被特别限定对于本领域技术人员来说是显而易见的。

157.以上,参照第一加热器100对本发明的一个实施方式的加热器的结构进行了说明。

158.然而,本发明的一个实施方式的加热器能够具有其他结构对于本领域技术人员是显而易见的。例如,在本发明的一个实施方式的加热器中,发热部件不限于2个,也可以具有3个以上的发热部。除此之外,也可以进行各种变更。

159.本技术主张2019年12月20日申请的日本专利申请第2019-230938号的优先权,通过参照将该日本技术的全部内容引入本技术中。

160.附图标记说明

[0161]1…

熔解炉;2

…

收容空间;3

…

侧部;5

…

底部;7

…

上表面;9

…

下表面;10

…

贯通孔;11

…

侧壁;12

…

冷却部件;13

…

第一部分;15

…

第二部分;17

…

间隙;20

…

电极;22

…

主体;24

…

导线部件;26

…

前端;28

…

供电装置;100

…

第一加热器;102a

…

第一加热器端部;102b

…

第二加热器端部;110

…

内部空间;120

…

发热部件;122

…

第一发热部;124

…

第二发热部;130

…

筒状部件;139

…

凸缘部;170

…

盖部件;172a

…

第一开口;172b

…

第二开口;175a

…

第一绝缘部件;175b

…

第二绝缘部件;180a

…

第一导线;180b

…

第二导线;mg

…

熔融玻璃。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。