1.本发明涉及在一次性尿布和生理用卫生巾等吸收性物品中使用的吸收体及其制造方法。

背景技术:

2.作为在吸收性物品中使用的吸收体,由木浆等纤维材料的积纤体构成的吸收体被广泛使用,在该积纤体中含有吸水性聚合物的结构是公知的。由这样的纤维材料的积纤体构成的吸收体,由于体积比较大且厚度较厚,虽然缓冲性等优异,但是因为体积大,吸收性物品的外观不流畅,因此存在美观性变差、对吸收性物品的穿着者造成僵硬的不舒适感等的问题。尤其是,在吸收性物品的穿着中穿着者排泄了尿或经血等体液的情况下,由于吸收体吸收保持该排泄物而膨胀,因而这样的问题变得更加严重。因此,对吸收体的薄型化进行研究。

3.作为与吸收体的薄型化相关的现有技术,例如在专利文献1中记载有一种由上层吸收体和下层吸收体构成的吸收体,上层吸收体由纸浆和吸水性聚合物构成,下层吸收体与该上层吸收体的非肌肤相对面侧相邻地配置,在2层片之间配置吸水性聚合物而成。依据专利文献1记载的吸收体,通过设置由聚合物片形成的上述下层吸收体,在为薄型的同时能够确保充分的吸收量,而且,由于在上述上层吸收体中也包含吸水性聚合物,因此能够解决在仅由纸浆形成的情况下的液体难以保持而发生回流的问题。

4.在专利文献2中,记载了与专利文献1记载的下层吸收体同样的结构的片状吸水体的制造方法。专利文献2中记载的片状吸水体为在涂敷有粘接剂的基材片与覆盖片之间,夹入高吸水性树脂颗粒层而被一体化地接合的结构,该片状吸水体的制造方法具有如下工序:一边使该基材片、粉粒体层和该覆盖片以分别与辊面抱合的状态进行移动,一边将该粉粒体层转印到该基材片之后,将该基材片、该粉粒体层和该覆盖片一体化地接合的工序,在该一体化地接合中,使用压辊将各片或层进行压接。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2018-50987号公报

8.专利文献2:us2006/278335a1

技术实现要素:

9.发明要解决的技术问题

10.本发明是一种吸收体,其用于具有与穿着者的前后方向对应的纵向和与其正交的横向的吸收性物品,该吸收体包括含有吸水性材料的吸收性芯、和覆盖该吸收性芯的外表面的液体透过性的包芯片。

11.在本发明的吸收体的一个实施方式中,上述吸收性芯具有:至少将纤维材料作为形成材料的第一芯;和与该第一芯的肌肤相对面或者非肌肤相对面接触、且厚度比该第一

芯的厚度薄的第二芯。

12.在本发明的吸收体的一个实施方式中,上述第一芯配置在上述包芯片与上述第二芯之间。

13.在本发明的吸收体的一个实施方式中,上述第二芯包括相对的2个基材片、和配置在该2个基材片之间的吸水性聚合物,该2个基材片彼此通过粘接剂相互接合。

14.在本发明的吸收体的一个实施方式中,在隔着上述第一芯的上述纵向的两侧和隔着该第一芯的上述横向的两侧之中的至少一个两侧,以成对的方式存在一组以上将上述包芯片与上述第二芯不经由该第一芯地直接接合的接合部。

15.在本发明的吸收体的一个实施方式中,上述第一芯中的被上述接合部的对夹着的部分,成为被上述包芯片和上述第二芯在厚度方向上压缩的状态。

16.另外,本发明是一种下述(制造目标物的说明)记载的吸收体的制造方法,其包括:第一芯配置工序,在一个方向上输送的上述包芯片上配置上述第一芯;和第二芯配置工序,对配置有上述第一芯的在一个方向上被输送的上述包芯片,从该第一芯侧供给上述第二芯,并且以覆盖该第一芯的方式配置在该包芯片上。

17.本发明的吸收体的制造方法的一个实施方式中,在上述第一芯配置工序中,以在隔着配置在上述包芯片上的上述第一芯在该包芯片的输送方向的两侧和隔着该第一芯在与该输送方向正交的输送正交方向的两侧之中的至少一个两侧,存在该包芯片的与该第一芯的非重叠部的方式,配置该第一芯。

18.本发明的吸收体的制造方法的一个实施方式中,在上述第二芯配置工序中,以在隔着配置于上述包芯片上的上述第一芯在该包芯片的输送方向的两侧和隔着该第一芯在与该输送方向正交的输送正交方向的两侧之中的至少一个两侧,存在上述第二芯的与该第一芯的非重叠部的方式,配置该第二芯。

19.本发明的吸收体的制造方法的一个实施方式中,在上述第二芯配置工序中,通过用上述第二芯将上述第一芯向上述包芯片侧按压而将该第一芯在厚度方向上压缩,并且在隔着该第一芯在上述输送方向的两侧和隔着该第一芯在上述输送正交方向的两侧之中的至少一个两侧,将该包芯片和该第二芯各自的上述非重叠部彼此接合而形成上述接合部的对。

20.另外,本发明是一种下述(制造目标物的说明)记载的吸收体的制造方法,其包括:第一芯配置工序,在一个方向上输送的上述第二芯上配置上述第一芯;和包芯片配置工序,对配置有上述第一芯的在一个方向上被输送的上述第二芯,从该第一芯侧供给上述包芯片,并且以覆盖该第一芯的方式配置在该第二芯上。

21.在本发明的吸收体的制造方法的一个实施方式中,在上述第一芯配置工序中,以在隔着配置在上述第二芯上的上述第一芯在该第二芯的输送方向的两侧和隔着该第一芯在与该输送方向正交的输送正交方向的两侧之中的至少一个两侧,存在该第二芯的与该第一芯的非重叠部的方式,配置该第一芯。

22.在本发明的吸收体的制造方法的一个实施方式中,在上述包芯片配置工序中进而以在隔着配置在上述第二芯上的上述第一芯在该第二芯的输送方向的两侧和隔着该第一芯在与该输送方向正交的输送正交方向的两侧之中的至少一个两侧,存在上述包芯片的与该第一芯的非重叠部的方式,配置该包芯片。

23.在本发明的吸收体的制造方法的一个实施方式中,在上述包芯片配置工序中进而通过用上述包芯片将上述第一芯向上述第二芯侧按压而将该第一芯在厚度方向上压缩,并且在隔着该第一芯在上述输送方向的两侧和隔着该第一芯在上述输送正交方向的两侧之中的至少一个两侧,将该第二芯和该包芯片各自的上述非重叠部彼此接合而形成上述接合部的对。

24.(制造目标物的说明)

25.一种吸收体,其用于具有与穿着者的前后方向对应的纵向和与其正交的横向的吸收性物品中,包括含有吸水性材料的吸收性芯、和覆盖该吸收性芯的外表面的液体透过性的包芯片,

26.上述吸收性芯具有:至少将纤维材料作为形成材料的第一芯;和与该第一芯的肌肤相对面或者非肌肤相对面接触、且厚度比该第一芯的厚度薄的第二芯,

27.上述第一芯配置在上述包芯片与上述第二芯之间,

28.上述第二芯包括相对的2个基材片、和配置在该2个基材片之间的吸水性聚合物,该2个基材片彼此通过粘接剂相互接合,

29.在隔着上述第一芯的上述纵向的两侧和隔着该第一芯的上述横向的两侧之中的至少一个两侧,以成对的方式存在一组以上的上述包芯片与上述第二芯不经由该第一芯地直接接合的接合部,

30.上述第一芯中的被上述接合部的对夹着的部分,成为被上述包芯片和上述第二芯在厚度方向上压缩的状态。

附图说明

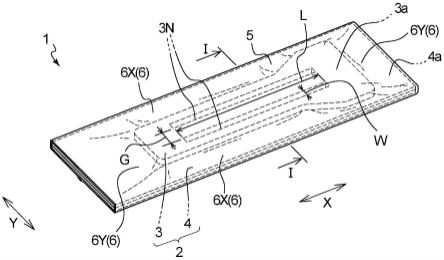

31.图1是通过本发明的制造方法制造的吸收体的一例的示意性立体图。

32.图2是示意性地表示图1的i-i线截面的横截面图。

33.图3的(a)和图3的(b)分别是表示本发明的吸收体的包芯片和第二芯的接合部的图案的一例的图,是该吸收体的肌肤相对面侧的示意性的平面图。

34.图4是本发明的制造方法的第一实施方式的实施中能够使用的装置的整体概略图。

35.图5是示意性地表示在图4中所示的装置中的、包芯片的粘接剂的涂敷图案的一例的平面图。

36.图6是示意性地表示在图4所示的装置的第二芯制造部中,在散布机构的下方,2个基材片彼此刚要重叠前的样子的平面图。

37.图7是示意性地表示在图4所示的装置的第二芯制造部中的、吸水性聚合物对基材片的散布图案的平面图。

38.图8是示意性地表示在图4的符号p1所示的位置(第一芯与第二芯的汇合位置)的被输送物(包芯片、第一芯和第二芯的层叠物)的沿着输送正交方向的截面的横截面图。

39.图9是示意性地表示在图4的符号p2所示的位置(比包芯片的翻折机构靠输送方向下游侧)的被输送物(长条的吸收体)的沿着输送正交方向的截面的横截面图。

40.图10是本发明的制造方法的第二实施方式的与图8对应的图,是示意性地表示在第一芯与包芯片的汇合位置的被输送物(第二芯、第一芯和包芯片的层叠物)的沿着输送正

交方向的截面的横截面图。

41.图11是本发明的制造方法的第三实施方式的与图8对应的图,是示意性地表示在第一芯与包芯片的汇合位置的被输送物(第二芯、第一芯和包芯片的层叠物)的沿着输送正交方向的截面的横截面图。

42.图12是使用各实施例和比较例的吸收体所制作的短裤型一次性尿布的展开且伸长状态的肌肤相对面侧的示意性的展开平面图。

具体实施方式

43.本发明是涉及提供一种吸收体的发明,该吸收体即使厚度薄也能够确保充分的吸收容量,并且即使吸收排泄物也不容易膨胀,柔软且保形性优异。

44.以下,对于本发明基于其优选的实施方式参照附图进行说明。此外,在以下的附图的记载中,对于相同或者类似的部分标注相同或者类似的附图标记。附图基本上是示意性表示的图,存在各尺寸的比例等与现实的比例不同的情况。

45.在图1和图2中表示作为本发明的制造方法的制造目标物的吸收体的一例即吸收体1,在图4中表示了作为本发明的制造方法的一例的吸收体1的制造方法的概略。吸收体1是在具有与穿着者的前后方向对应的纵向x和与其正交的横向y的吸收性物品(未图示)中,用于吸收保持尿、便、经血、汗等排泄物(体液)的部件,因此具有含有吸水性材料的吸收性芯2、和覆盖该吸收性芯2的外表面的液体透过性的包芯片5。

46.吸收体1和构成该吸收体1的吸收性芯2如图1所示,形成在纵向x上较长的形状,两者的长边方向与纵向x一致,两者的宽度方向(与长边方向正交的方向)与横向y一致。另外,纵向x与吸收体1的制造时的输送方向(以下也称为“md”。machine direction的简称。)一致,横向y与和md正交的输送正交方向(以下也称为“cd”。cross machine direction的简称。)一致。

47.吸收性芯2具有至少将纤维材料作为形成材料的第一芯3;和与该第一芯3的肌肤相对面3a或者非肌肤相对面3b接触、且厚度比该第一芯3薄的第二芯4。在本说明书中,“肌肤相对面”为在吸收体或者其构成部件(例如第一芯3、第二芯4)中的、在使用时(装有吸收体的吸收性物品的穿着时)朝向使用者的肌肤侧的面,即距使用者的肌肤相对较近的一侧,“非肌肤相对面”为吸收体或者其构成部件中的、在使用时朝向与肌肤侧相反一侧的面,即距使用者的肌肤相对较远的一侧。

48.在本实施方式中,如图1和图2所示,第二芯4与第一芯3的非肌肤相对面3b接触。即在本实施方式中,第一芯3配置在比第二芯4更靠近使用者的肌肤的一侧,因此,第一芯3比第二芯4先与吸收体1要吸收的排泄物接触。

49.在本实施方式中,包芯片5为1个片,包芯片5的横向y的长度(宽度)为吸收性芯2的横向y的长度(宽度)的1.1倍以上且3倍以下。包芯片5覆盖吸收性芯2的肌肤相对面(第一芯3的肌肤相对面3a、第二芯4的肌肤相对面4a)的整个区域,并且从沿着吸收性芯2的纵向x的两侧边缘向横向y的外方延伸出去,该延伸部翻卷到吸收性芯2的非肌肤相对面侧,覆盖吸收性芯2的非肌肤相对面(第二芯4的非肌肤相对面4b)的整个区域。如图2所示,在吸收性芯2的非肌肤相对面的横向y的中央部,形成有包芯片5的沿着纵向x的两侧边缘部(上述延伸部的前端部)彼此重叠的重叠部。作为包芯片5,能够使用液体透过性的片,例如能够列举

纸、无纺布等。

50.第一芯3配置在包芯片5与第二芯4之间。第一芯3与第二芯4相比,纵向x的长度和横向y的长度之中的至少一者较短,在第二芯4中的第一芯3的配置面(在图示的方式中,为肌肤相对面4a)的周缘部,存在没有配置第一芯3而露出第二芯4的部分。在本实施方式中,如图1所示,第一芯3与第二芯4相比,纵向x的长度和横向y的长度的两者都较短,第一芯3的周缘(轮廓线)的整体位于比第二芯4的周缘(轮廓线)靠内方的位置。因此,第二芯4的肌肤相对面4a(第一芯3的配置面)的周缘部(第一芯3的非配置部)被包芯片5覆盖,处于能够与包芯片5接触的状态。

51.在本实施方式中,第一芯3如图1所示,横向y的长度(宽度)在纵向x的全长上不是一定的,纵向x的一端侧与另一端侧相比横向y的长度更长、宽度更宽。吸收体1通常在吸收性物品中,以第一芯3的纵向x的两端部之中、该宽度相对较宽的纵向端部位于吸收性物品的穿着者的腹侧(前侧)的方式配置。

52.第一芯3如图2所示含有纤维材料3f。作为纤维材料3f优选吸水性纤维。作为吸水性纤维,例如能够列举针叶木浆和阔叶木浆等的木浆、棉浆或麻浆等的非木材纸浆等的天然纤维;阳离子化纸浆、丝光棉化纸浆等的改性纸浆(以上为纤维素类纤维);亲水性合成纤维等,能够将它们的1种单独使用或者将2种以上混合使用。第一芯3典型的是作为纤维材料3f含有纤维素类纤维。

53.在本实施方式中,第一芯3除了纤维材料3f以外,如图2所示还含有吸水性聚合物3p。作为吸水性聚合物3p通常使用颗粒状的聚合物,也可以使用纤维状的聚合物。颗粒状的吸水性聚合物3p的形状没有特别的限定,例如可以是球状、块状、袋状、不规则形状。吸水性聚合物3p典型的是以丙烯酸或者丙烯酸碱金属盐的聚合物或者共聚物为主体。

54.在本实施方式中,第一芯3如图1和图2所示,遍及该第一芯3的厚度方向的整个区域具有不存在该第一芯3的形成材料的形成材料非存在部3n。在图示的方式中,形成材料非存在部3n以将第一芯3(吸收体1)在横向y上二等分且在纵向x上延伸的假想直线(未图示)为基准对称地形成,在该假想直线的两侧形成有一对。该一对形成材料非存在部3n分别在俯视时形成在纵向x上较长的形状(具体而言为长方形形状)。形成材料非存在部3n作为吸收体1的吸收对象即排泄物的流路发挥功能,促进排泄物在面方向上的扩散,能够有助于吸收体1的吸收性能的有效利用。另外,形成材料非存在部3n作为在第一芯3受到体压等外力而弯曲等发生变形时的变形引导部(可挠轴)发挥功能,降低具有吸收体1的吸收性物品的穿着时的不舒适感,能够提高穿着感和合身性。由于形成材料非存在部3n是承担这样的作用的结构,因此优选在第一芯3中配置在排泄物容易集中(容易最先接收排泄物)并且容易受到体压等外力的部位。根据这样的观点,形成材料非存在部3n优选配置于在组装有吸收体1的吸收性物品的穿着时与穿着者的胯裆部对应的部位,具体而言,至少配置于第一芯3的纵向x的中央部。

55.形成材料非存在部3n的纵向x的长度l(参照图1)优选为30mm以上,更优选为50mm以上,并且优选为250mm以下,更优选为200mm以下。

56.形成材料非存在部3n的横向y的长度即宽度w(参照图1和图2)优选为3mm以上,更优选为5mm以上,并且优选为30mm以下,更优选为20mm以下。

57.在横向y上相邻的2个形成材料非存在部3n、3n彼此的间隔g(参照图1和图2)优选

为5mm以上,更优选为10mm以上,并且优选为100mm以下,更优选为70mm以下。

58.形成材料非存在部3n在第一芯3的制造时的、含有纤维材料3f的芯形成材料的积纤工序中,为有意地阻碍该芯形成材料的积纤而形成的部位。具有形成材料非存在部3n的第一芯3能够通过现有公知的吸收性芯的制造方法来制造,典型的是,在使承载于空气流而供给的芯形成材料抽吸并堆积于在旋转鼓的外周面所形成的集聚用凹部而得到第一芯3的方法中,作为该集聚用凹部,能够使用在该集聚用凹部的底部中的与形成材料非存在部3n对应的部位与周边部相比向该旋转鼓的径向外方突出的结构来制造。在由该方法所获得的第一芯3中,不存在芯形成材料的部分为形成材料非存在部3n。

59.在本实施方式中,如图2所示,在形成材料非存在部3n中,包芯片5与第二芯4(更具体而言是后述的基材片4s)接合。通过该结构,第一芯3的保形性提高,在排泄物的吸收前后,第一芯3的形状不容易崩坏,因此能够实现吸收体1的吸收性能的更进一步提高。包芯片5和第二芯4(基材片4s)与形成材料非存在部3n在俯视时重叠的部分的整个区域中不需要彼此接合,只要在至少该部分的一部分彼此接合即可。在形成材料非存在部3n中的包芯片5与第二芯4的接合方法没有特别的限制,能够使用粘接剂、热封等公知的接合方法。在本实施方式中,如后所述使用粘接剂。

60.在本实施方式中,第一芯3与第二芯4(更具体而言为后述的基材片4s)通过粘接剂接合。通过这样的结构,由于第一芯3与第二芯4一体化,因此吸收性芯2的外形形状稳定,能够更稳定地体现规定的性能。另外,吸收体1以在吸收性物品中第一芯3比第二芯4更靠近吸收性物品的穿着者的肌肤的方式配置的情况下,如果第一芯3与第二芯4通过粘接剂接合,则当穿着者的体压施加于吸收体1时,由于该粘接剂能够发挥缓和该体压的功能,所以能够将这样的外压导致的对第二芯4的影响抑制为最小限度。作为配置在第一芯3与第二芯4之间的粘接剂,能够没有特别限制地使用在吸收性物品中的构成部件彼此的接合中所使用的粘接剂,例如能够使用热熔性粘接剂。配置在第一芯3与第二芯4之间的粘接剂的克重,从更加可靠地发挥上述的缓和体压等外力的功能的观点考虑,优选为1g/m 2

以上,更优选为2g/m 2

以上,并且优选为15g/m 2

以下,更优选为10g/m 2

以下。

61.第一芯3的克重没有特别的限制,从吸收容量与薄型化和柔软性的平衡的观点考虑,优选为50g/m 2

以上,更优选为80g/m 2

以上,并且优选为250g/m2以下,更优选为200g/m2以下。

62.从同样的观点考虑,如本实施方式所示使第一芯3中含有吸水性聚合物3p的情况下,第一芯3中的吸水性聚合物3p的克重优选为40g/m2以上,更优选为60g/m2以上,并且优选为450g/m2以下,更优选为350g/m2以下。

63.第二芯4如图2所示,包括相对的2个基材片4s、和配置在该2个基材片4s之间的吸水性聚合物4p,该2个基材片4s彼此通过粘接剂而相互接合。作为吸水性聚合物4p,能够使用与第一芯3中能够含有的吸水性聚合物3p同样的物质。在第二芯4中使用的粘接剂如后文所述,在2个基材片4s各自的相对的面(吸水性聚合物的配置面)按规定的图案涂敷。作为在第二芯4中使用的粘接剂,能够没有特别的限制地使用在吸收性物品中的构成部件彼此的接合所使用的粘接剂,例如能够使用热熔性粘接剂。

64.作为基材片4s只要是能够固定吸水性聚合物4p的片状物即可,可以是液体透过性的,也可以是液体不透过性的。作为基材片4s例如除了无纺布、机织布、针织物、纸等的纤维

构造体以外还能够列举树脂膜、发泡体、网等,能够将它们的1种单独使用或者将2种以上层叠地使用。基材片4s典型的是包含无纺布而构成。作为构成基材片4s的无纺布,能够没有特别限制地使用利用各种制法形成的无纺布,例如能够列举热风无纺布、热轧无纺布、水刺无纺布、纺粘无纺布、熔喷无纺布、纺粘-熔喷-纺粘(sms)无纺布。这些无纺布可以是由实施了亲水化处理的纤维构成的亲水性无纺布。另外,2个基材片4s彼此可以相互相同,也可以相互不同。在后者的情况下,例如能够采用2个基材片4s之中,相对地靠近吸收性物品的穿着者的肌肤(本实施方式中靠近第一芯3)的基材片具有液体透过性,而相对远离穿着者的肌肤(第一芯3)的基材片具有液体不透过性的方式。1个基材片4s的克重从吸收体的薄型化与实用上充分的强度的平衡等的观点考虑,优选为5g/m2以上,更优选为7g/m2以上,并且优选为50g/m2以下,更优选为40g/m2以下。

65.吸收体1如上所述,具有具备吸水性的两层(第一芯3和第二芯4)层叠而成的层叠构造,并且在该两层中含有吸水性聚合物3p、4p时,在本实施方式的吸收体1中,关于该层叠构造中的吸水性聚合物的分布,第一芯3相比于第二芯4,吸水性聚合物的克重(每单位面积的质量)较大。即本实施方式的吸收体1中,关于吸水性聚合物的克重,成立“第一芯3》第二芯4”的大小关系。此外,这里所说的“吸水性聚合物的克重”是指,在该芯具有如形成材料非存在部3n那样的不存在芯形成材料的部分的情况下,在该部分以外的部分中的吸水性聚合物的克重。

66.从抑制随着吸收体1整体的液体(排泄物)的吸收而膨胀的程度,确保吸收体1的膨胀后的柔软性,并且实现提高吸收体1的吸收性能的观点考虑,更优选满足上述的“第一芯3》第二芯4”这样的大小关系。第一芯3典型的是,具有在纤维材料3f的集合体中载持吸水性聚合物3p的结构时,伴随吸水性聚合物3p的液体吸收的膨胀的影响比较容易反应在第一芯3的整体,第一芯3在吸收液体后容易体积变大。另一方面第二芯4由于具有在经由粘接剂而接合的2个基材片4s间配置有吸水性聚合物4p的结构,因此伴随吸水性聚合物4p的液体吸收的膨胀的影响比较不容易反应在第二芯4的整体,第二芯4在液体吸收后不容易体积变大。上述“第一芯3》第二芯4”这样的大小关系是考虑到这样的两芯3、4的特性的不同,为了更加可靠地起到本发明的规定的效果而采用的。

67.关于上述的“第一芯3》第二芯4”这一大小关系,第一芯3的吸水性聚合物3p的克重与第二芯4的吸水性聚合物4p的克重的比率,以前者》后者为前提,作为前者/后者优选为1.1以上,更优选为1.5以上,并且优选为3以下,更优选为2.5以下。

68.第一芯3的吸水性聚合物3p的克重优选为40g/m2以上,更优选为60g/m2以上,并且优选为450g/m2以下,更优选为350g/m2以下。

69.第二芯4的吸水性聚合物4p的克重优选为50g/m2以上,更优选为80g/m2以上,并且优选为200g/m2以下,更优选为150g/m2以下。

70.在第一芯3和第二芯4中,吸水性聚合物3p、4p的分布形态没有特别的限制,在该芯的整体中均匀地分布即可,也可以偏靠在该芯的一部分,从液体吸收性、柔软性等各项性能的进一步提高的观点考虑,优选前者。

71.作为吸收体1的主要特征之一,如图1和图2所示,能够列举在隔着第一芯3的纵向x的两侧和隔着第一芯3的横向y的两侧中的至少一者的两侧,以成对的方式存在一组以上的包芯片5与第二芯4不隔着第一芯3地直接接合的接合部6,并且第一芯3中的被接合部6的对

夹着的部分,成为被包芯片5和第二芯4在厚度方向上压缩的状态。

72.在接合部6中,将包芯片5与第二芯4接合的方法没有特别的限制,能够使用粘接剂、热封等公知的接合方法。在本实施方式中,如后文所述使用粘接剂。作为构成接合部6的粘接剂,能够没有特别限制地使用在吸收性物品中的构成部件彼此的接合中使用的粘接剂,例如能够使用热熔性粘接剂。

73.在隔着第一芯3的纵向x的两侧和隔着第一芯3的横向y的两侧分别是存在一组接合部6的对还是存在多组接合部6的对是根据形成接合部6的粘接剂的涂敷方式而决定的。例如如图3的(a)所示,在形成接合部6(纵接合部6x)的粘接剂(后述的制造方法中的粘接剂35a、46a)隔着第一芯3分别在横向y的两侧遍及吸收体1的纵向x的全长连续地涂敷的情况下,则在隔着该第一芯3的横向y的两侧存在一组接合部6的对。另外如图3的(b)所示,在形成接合部6(纵接合部6x)的粘接剂在隔着第一芯3的横向y的两侧分别在纵向x上隔开规定间隔地间断地涂敷有3处的情况下,在隔着该第一芯3的横向y的两侧存在有3组接合部6的对。以上,以“在隔着第一芯3的横向y的两侧”为例进行说明,但关于“在隔着第一芯3的纵向x的两侧”也是同样的,适用上述的说明。

74.在本实施方式中,如图1所示,第一芯3由接合部6包围,第一芯3的整体成为被包芯片5和第二芯4在厚度方向上压缩的状态。即在本实施方式中,如后文所述,在包芯片5和第二芯4各自的第一芯3侧的面的大致整个区域中,涂敷有形成接合部6的粘接剂(粘接剂35a、46a),因为该粘接剂沿着第一芯3的周缘实质上是连续的,所以第一芯3由接合部6包围。换言之,在第一芯3的横向y的两外方,存在隔着第一芯3在横向y上相对的一组纵接合部6x、6x的对,并且在第一芯3的纵向x的两外方,存在隔着第一芯3在纵向x上相对的一组横接合部6y、6y的对,并且这二组的接合部6x、6y彼此连结,该接合部6x、6y的连结体包围第一芯3。此外,以下,将纵接合部6x、横接合部6y也统称为“接合部6”。除非有特别说明,关于接合部6的说明适用于纵接合部6x和横接合部6y。

75.吸收体1如前文所述,吸收性芯2具有第一芯3与以吸水性聚合物作为必须成分的第二芯4的层叠构造,并且第一芯3中的被包芯片5与第二芯4的接合部6的对夹着的部分,成为被包芯片5和第二芯4在厚度方向上压缩了的状态,由此,作为吸收体1整体既具有高的吸收容量,又能够适度地抑制伴随排泄物吸收的膨胀、尤其是第一芯3的膨胀,因此即使吸收排泄物也不容易膨胀,柔软且具有优异的保形性。即在本发明中,通过将构成吸收体的主体的吸收性芯区分为原本膨胀度较高(在排泄物吸收后容易体积变大)的第一芯、和原本膨胀度较低(在排泄物吸收后不容易体积变大)的第二芯,并且使该第一芯成为总是在厚度方向上被压缩的状态,由此,作为该吸收体整体能够抑制排泄物吸收后的膨胀,并且能够确保充分的吸收容量。依据基于这样的技术思想的本发明,既能够充分地应对吸收体薄型化的要求,又能够得到尽管厚度比较薄但吸收容量较多,且即使吸收了排泄物也不容易膨胀,柔软且保形性优异的吸收体。

76.另外,在本实施方式中,如图1和图2所示,第一芯3在该第一芯3中的被接合部6(6x、6y)的对夹着的部分,具有遍及该第一芯3的厚度方向的整个区域不存在该第一芯3的形成材料的形成材料非存在部3n,在该形成材料非存在部3n中,由于包芯片5与第二芯4(基材片4s)被接合,因此被接合部6的对夹着的部分中第一芯3被更可靠地在厚度方向上压缩,并且该压缩状态的稳定性提高,因此,能够使第一芯3为被压缩了的状态而产生的作用效果

更可靠地发挥。

77.在吸收体1中,因为第一芯3中的被接合部6(6x、6y)的对夹着的部分(以下也称为“接合部对间存在部”。)如前文所述,总是为在厚度方向上被包芯片5和第二芯4压缩的状态,因此在该接合部对间存在部从该压缩的状态释放时的、吸收体1的在该接合部对间存在部的厚度(吸收体1的在俯视时的与该接合部对间存在部重叠的部分的厚度),变得比从该压缩的状态释放前厚。即,“第一芯3的上述接合部对间存在部从压缩的状态释放前的、吸收体1的在该接合部对间存在部的厚度”设为t1,“第一芯3的上述接合部对间存在部从压缩的状态释放后的、吸收体1的在该接合部对间对应部的厚度”设为t2的情况下,成立t2》t1的大小关系,并且厚度差t2-t1成为超过了误差范围的有显著差别的数值。

78.此外,上述的“从压缩的状态释放”,能够通过将与第一芯3在厚度方向上相邻并将其在该方向上压缩的第二芯4和包芯片5彼此的接合部6(6x、6y)破坏等,除去第二芯4和/或者包芯片5的残留应力来实施。典型的是,通过将包芯片5中的、从第一芯3的周缘(例如第一芯3的沿着纵向x的两侧边缘)延伸出来的延伸部切断,而能够将第一芯3(上述接合部对间存在部)从压缩的状态释放。

79.由于厚度差t2-t1的数值越大,第一芯3的压缩的程度越大,因此能够提高抑制伴随着第一芯3的排泄物吸收的膨胀的效果,但当厚度差t2-t1过大时,第一芯3的吸收容量有可能降低。考虑到这一点,厚度差t2-t1以t2》t1为前提,优选为0.08mm以上,更优选为0.1mm以上,并且,优选为1.00mm以下,更优选为0.95mm以下。

80.以t1、t2为代表的吸收体的各部的厚度,能够利用以下的方法测量。下述的测量方法,也能够用于吸收性物品的各部的厚度的测量。

81.《厚度的测量方法》

82.将测量对象物(例如,吸收体)静置在水平的场所,使其没有褶皱或弯曲。对测量对象物中的厚度测量对象部位(例如吸收体中的上述接合部对间存在部)在施加3.7gf/cm2(0.36kpa)的压力的状态下测量厚度。在厚度的测量时,使用市售的厚度测量仪(例如、teclock公司制造的恒压厚度测量仪,型号pg-11)。对于1个测量对象部位测量5次,将5次的测量值的平均值中的小于0.001mm的值进行四舍五入而得到的值作为该测量对象部位的厚度。

83.厚度差t2-t1的调整,在后述的吸收体1的制造方法中,能够通过在第一芯3重叠地配置第二芯4或者包芯片5的工序(第二芯配置工序或者包芯片配置工序),调整第二芯4或者包芯片5对于第一芯3产生的按压力等来实施。

84.第一芯3的与第二芯4的接触压(在形成材料非存在部3n以外的部分的接触压)优选为0.05kpa以上,更优选为0.07kpa以上。即吸收体1在该吸收体1的制造工序中以第一芯3与第二芯4的接触压成为0.05kpa以上的方式被调整。通过上述接触压处于上述范围内,能够更进一步可靠地发挥本发明的规定的效果(第一芯3总是处于在厚度方向上被压缩的状态而产生的效果)。尤其是如本实施方式所示,在第一芯3具有形成材料非存在部3n的情况下,担心伴随液体吸收的膨胀后的保形性降低,通过上述接触压处于上述范围内,可以消除这样的顾虑。

85.上述接触压的上限没有特别的限制,从第一芯3的吸收性能或保形性等各项性能的平衡性的观点考虑,优选为0.2kpa以下,更优选为0.1kpa以下。

86.上述接触压在吸收体的生产线中,能够使用市售的接触压测量仪(例如ami techno co.,ltd.制的气袋式接触压测量仪(air pack-type contact pressure gauge)(测量操作:ami3037-2)),根据该测量仪的使用说明进行测量。例如,在后述的吸收体的制造方法的第一实施方式中,在一个方向输送的包芯片5上配置第一芯3(第一芯配置工序),进而以覆盖该第一芯3的方式配置第二芯4(第二芯配置工序)时,紧接着该第二芯4的配置后测量上述接触压。另外,在后述的吸收体的制造方法的第二实施方式中,在向一方向输送的第二芯4上配置第一芯3(第一芯配置工序),进而以覆盖该第一芯3的方式配置包芯片5(包芯片配置工序)时,紧接着该包芯片5的配置后测量上述接触压。

87.上述接触压在后述的吸收体的制造方法的第一实施方式中,通过调整由第二芯4将第一芯3按压于包芯片5侧时(第二芯配置工序)的按压力而能够调整。另外上述接触压在后述的吸收体的制造方法的第二实施方式中,通过调整由包芯片5将第一芯3安装于第二芯4侧时(包芯片配置工序)的按压力而能够调整。

88.吸收体1作为吸收性物品的吸收体而使用。在此所说的“吸收性物品”中,广泛地包含用于吸收从人体排出的体液(尿、软便、经血、汗等)的物品,例如包括一次性尿布、生理用卫生巾、生理用短裤、失禁垫等。吸收性物品典型的是,包括吸收体、配置在比该吸收体靠近穿着者的肌肤侧的液体透过性的正面片、和配置在比该吸收体远离穿着者的肌肤侧的液体难透过性或者不透过性的背面片而构成。

89.接着,关于本发明的吸收体的制造方法,以上述的吸收体1的制造方法为例参照附图进行说明。在图4中,表示吸收体1的制造方法的第一实施方式的实施中能够使用的制造装置的一个实施方式即制造装置10的概略结构。制造装置10包括:制造第一芯3的第一芯制造部20;接收由该第一芯制造部20所制造的第一芯3并进行输送的第一输送部30;制造第二芯4的第二芯制造部40;和接收由该第二芯制造部40制造的第二芯4并进行输送的第二输送部50而构成。此外,在以下,将包芯片5(吸收体1)的输送方向(流动方向)也称为md1,将基材片4s(4s1、4s2)的输送方向(流动方向)也称为md2、md3,将第二芯4的输送方向(流动方向)也称为md4。

90.第一芯制造部20包括:积纤鼓21,其在外周面21s按规定的间隔形成有多个集聚用凹部(未图示);和使芯形成材料(在第一实施方式的制造方法中,为纤维材料3f和吸水性聚合物3p)随着空气流供给到积纤鼓21的外周面的管道22。管道22在其内部流动的空气流的上游侧端(未图示)连接于纤维材料导入装置(未图示),下游侧端覆盖积纤鼓21的外周面21s的一部分。上述纤维材料导入装置是将以纤维材料3f为主体的原料片(未图示)解纤,向管道22内供给该纤维材料3f的装置。另外,在位于管道22中的上述上游侧端与上述下游侧端之间的部分,设置有将吸水性聚合物3p导入到管道22的内部的导入装置(未图示)。

91.积纤鼓21包括由金属制的刚体形成的圆筒状的鼓主体210;和在该鼓主体210的外周部重叠地配置的、形成积纤鼓21的外周面21s的外周部件211而构成。外周部件211接受来自电动机等发动机的动力,以水平的旋转轴为旋转中心,在图4中的箭头r1方向上被旋转驱动,而鼓主体210被固定不进行旋转。鼓主体210的内部在其周向上被划分为多个空间a、b、c。另外,在鼓主体210连接有将其内部减压的减压机构(未图示),通过该减压机构的驱动,能够将空间a至c维持为负压。

92.积纤鼓21中,外周部被管道22覆盖的空间a成为通过来自内部侧的抽吸而能够进

行芯形成材料的积纤的积纤区。在将空间a维持为负压的状态下,当使外周部件211在箭头r1方向上旋转时,在形成于外周部件211的集聚用凹部(未图示)在空间a上通过的期间,空间a内的负压作用于该集聚用凹部的底部,进行通过了形成于该底部的大量抽吸孔的空气的抽吸。利用通过该抽吸孔的抽吸,被输送到管道22内的芯形成材料向该集聚用凹部导入而在该底部上积纤,形成作为其积纤物的第一芯3。另一方面,通常,积纤鼓21的空间b设定为比空间a弱的负压或者零压力(大气压),另外,空间c因为是包含该集聚用凹部内的积纤物的转印位置及其前后的区域,所以设定为零压力或者正压。上述集聚用凹部具有与要对制造的第一芯3赋予的形状对应的形状。在第一实施方式的制造方法中,如前文所述,因为作为第一芯制造部20的制造目标物的第一芯3具有形成材料非存在部3n,所以在上述集聚用凹部的底部中的与形成材料非存在部3n对应的部位,与周边部相比向积纤鼓21的径向外方突出,由此,阻碍芯形成材料在该部位积纤。

93.在上述集聚用凹部所形成的第一芯3,通过外周部件211的旋转向积纤鼓21的下部输送,通过空气从空气喷出装置23的喷出,从该集聚用凹部脱模而向第一输送部30移动。

94.第一输送部30具有能够一边抽吸输送面上的被输送物一边进行输送的输送机构31,该输送机构31包括在图4中的箭头r2方向上进行旋转的环状的输送带32,和设置在该输送带32的旋转轨道内的作为抽吸机构的抽吸箱33而构成。因为输送带32是形成被输送物的输送面的部件,所以具有通气性。输送带32例如由具有大量的抽吸孔(未图示)的网带构成。抽吸箱33隔着输送带32设置在与空气喷出装置23相对的位置,能够抽吸从空气喷出装置23吹出的空气。在输送带32上,在第一芯3从上述集聚用凹部脱模而被配置在输送带32上之前预先被供给了包芯片5,从上述集聚用凹部脱模了的第一芯3以配置在包芯片5上的状态被输送向第二输送部50。另外,第一输送部30具有将配置在包芯片5上的第一芯3向包芯片5侧按压的按压辊36,第一芯3在被供给到第二输送部50之前(重叠第二芯4之前),被按压辊36在厚度方向上压缩。

95.在制造装置10中,如图4所示,从长条的包芯片5被卷绕成卷状的坯料卷5r连续地将包芯片5放卷,供给到第一输送部30的输送带32上时,在向该输送带32的供给途中,在包芯片5的在输送带32上配置第一芯3的面(上表面),利用涂敷机构34、35涂敷粘接剂34a、35a(粘接剂涂敷工序)。上述粘接剂涂敷工序为,在一个方向输送的包芯片5上配置第一芯3之前(第一芯配置工序的实施之前),在包芯片5中的第一芯3的配置面(上表面)涂敷粘接剂34a、35a的工序。具体而言,上述粘接剂涂敷工序中,如图4所示,在包芯片5的一个面(在输送带32上的上表面)中的cd的两侧部5b、5b,利用涂敷机构34连续地涂敷粘接剂34a,另外,在该一个面中的cd的中央部5a,利用涂敷机构35连续地涂敷粘接剂35a。在第一实施方式的制造方法中,涂敷机构34配置在比涂敷机构35靠md1的上游侧的位置,因此,粘接剂34a比粘接剂35a先被涂敷在包芯片5。包芯片5的cd的中央部5a为配置由第一芯制造部20制造得到的第一芯3的部分,两侧部5b、5b分别为向第一芯3侧翻折而与第一芯3重叠的部分(参照图5)。

96.第一实施方式的上述粘接剂涂敷工序中,使在包芯片5的第一芯3的配置面(上表面)中的cd的中央部5a与两侧部5b、5b,粘接剂34a、35a的涂敷图案不同。具体而言,如图5所示,粘接剂34a在两侧部5b、5b中涂敷为在俯视时在md1(包芯片5的长边方向)上延伸的连续线状,粘接剂35a在中央部5a中涂敷为在俯视时在md1上延伸的螺旋状。在涂敷了粘接剂

34a、35a后的包芯片5的一个面中,在两侧部5b、5b的各自,俯视时为连续线状的粘接剂34a的涂敷部在cd上排列配置有多个(图5中为4个),在中央部5a中,俯视时为螺旋状的粘接剂35a的涂敷部在cd上排列配置有多个(图5中为5个)。包芯片5中的粘接剂34a涂敷为连续线状的部分,为粘接剂34a所谓的“整面涂敷”的部分,在该部分的整个区域中附着有粘接剂34a。另一方面,包芯片5中的粘接剂35a涂敷为螺旋状的部分中,粘接剂35a以描画螺旋的方式在md1上延伸,粘接剂35a的附着部与非附着部在md1上交替地存在。此外,粘接剂34a、35a的涂敷图案不限于图示的形状,能够任意地设定。

97.由第二芯制造部40实施的第二芯4的制造工序,如图4所示包括:在一个方向上输送的长条的基材片4s的一个面附着了粘接剂后,进而使吸水性聚合物4p散布并附着于该一个面的吸水性聚合物散布工序;和在该基材片4s的一个面重叠另一个长条的基材片而得到长条的第二芯4的工序。该“另一个长条的基材片”中也可以散布有吸水性聚合物。

98.进一步进行说明,在第二芯制造部40中,在构成第二芯4的2个基材片4s分别利用涂敷机构41、42涂敷了粘接剂41a、42a后,在两片4s之中的至少一个粘接剂涂敷面,利用散布机构43散布吸水性聚合物4p,然后,使两片4s彼此以各自的粘接剂涂敷面为内侧进行重叠,制造长条的第二芯4。此外,在图4中,将2个基材片4s之中的一方(与第一芯3接触的基材片)作为4s1,将另一方作为4s2。

99.更具体而言,在第二芯制造部40中,如图4所示,从长条的基材片4s1被卷绕为卷状的坯料卷4r1连续地将基材片4s1放卷,在基材片4s1的一个面(与另一个基材片4s2的相对面)利用涂敷机构41涂敷粘接剂41a。另外,与此并行地,从长条的基材片4s2卷绕为卷状的坯料卷4r2将基材片4s2连续地放卷,在基材片4s2的一个面(与另一个基材片4s1的相对面)利用涂敷机构42涂敷粘接剂42a。在第一实施方式的制造方法中,如图6所示,在与第一芯3接触的基材片4s1涂敷的粘接剂41a,涂敷为在俯视时在基材片4s1的输送方向(长边方向)md2上延伸的螺旋状,在直接散布吸水性聚合物4p的基材片4s2涂敷的粘接剂42a,被涂敷在该片4s2的一个面的几乎整个区域中(所谓的整面涂敷)。在涂敷了粘接剂41a后的基材片4s1的一个面中,俯视时为螺旋状的粘接剂41a的涂敷部在cd上排列配置有多个(图8中为8个),在该一个面的大致整个区域中粘接剂41a被涂敷为螺旋状。此外,粘接剂41a、42a的涂敷图案不限于图示的图案,能够任意地设定。

100.散布机构43配置在从吸水性聚合物4p的散布对象(基材片4s)起向上方离开规定距离的位置。从散布机构43散布的吸水性聚合物4p利用自重而落下,附着于在散布机构43的下方进行输送中的基材片4s(4s2)的一个面。此外,第一实施方式的制造方法中,在两片4s1、4s2之中的一方散布有吸水性聚合物,但本发明中,也可以在两方散布有吸水性聚合物。散布机构43只要是能够在输送中的基材片4s的规定位置精度良好地散布规定量的吸水性聚合物4p的颗粒的机构即可,其结构没有特别的限制。在第一实施方式的制造方法中,作为散布机构43采用:“一种粉粒体散布装置,其包括:在内部能够储存粉粒体并且具有该粉粒体的排出口的漏斗;和位于该漏斗的下方并且将从该排出口排出的该粉粒体输送并散布至散布位置的输送机构,该输送机构具有:接收从该排出口排出的该粉粒体的接收机构;和使该接收机构振动的振动发生机构,通过利用该振动发生机构使该接收机构振动,使得能够将该接收机构上的该粉粒体输送至该散布位置”。这里所说的“粉粒体”能够换言之为吸水性聚合物4p。作为该粉粒体散布装置,例如能够使用日本特开2017-70944号公报和日本

特开2019-43735号公报中所记载的粉粒体散布装置、或日本特表2013-512047号公报中所记载的用于将颗粒状材料进行移送的装置。

101.在第二芯制造部40中,如图4所示,将经过利用散布机构43进行的吸水性聚合物4p的散布工序而获得的长条的第二芯4,导入到夹持辊44、45之间在厚度方向上进行压缩后,在该第二芯4的一个面(与第一芯3的相对面)利用涂敷机构46涂敷粘接剂46a。在第一实施方式的制造方法中,粘接剂46a涂敷为在俯视时在第二芯4的输送方向(长边方向)md4上延伸的螺旋状。在涂敷了粘接剂46a后的第二芯4的一个面,俯视时为螺旋状的粘接剂46a的涂敷部在cd上排列配置有多个(在图8和图9所示的方式中为5个)。此外,粘接剂46a的涂敷图案不限于图示的图案,能够任意地设定。如此一来,在一个面涂敷有粘接剂46a的长条的第二芯4被输送向第二输送部50,层叠于第一芯3。

102.然而,在第一实施方式的制造方法中,在第二芯制造部40进行的吸水性聚合物散布工序中,如图7所示,以在基材片4s2的一个面中吸水性聚合物4p的非附着区域4n在该片4s2的输送方向md3上间隔性地配置的方式,间隔性地散布吸水性聚合物4p。通过该吸水性聚合物4p的间隔性地散布,在基材片4s2的一个面中,吸水性聚合物4p的附着区域4m与非附着区域4n在输送方向md3(基材片4s2的长边方向)上交替地配置。像这样,在基材片4s(4s2)中间隔性地散布吸水性聚合物4p的理由是,为了在该散布工序后实施的第二芯4(吸收体1)的切断顺畅地进行。即,作为得到了长条的第二芯4之后的工序,有可能存在:1)将长条的第二芯4保持原样地向第二输送部50输送,经由利用后述的翻折机构56进行的包芯片5的翻折工序而得到长条的吸收体1,将该长条的吸收体1切断为规定的产品单位长度的工序;或者2)在第二芯制造部40中,在长条的第二芯4在夹持辊44、45之间通过之后且涂敷了粘接剂46a后,将该长条的第二芯4切断为规定的产品单位长度而得到单片的第二芯4,将该单片的第二芯4向第二输送部50输送的工序,但是由于通常吸水性聚合物4p非常硬,所以如果上述1)或者2)中的第二芯4(吸收体1)的切断位置存在吸水性聚合物4p时,可能发生切断不良。因此,在第一实施方式的制造方法中,为了使第二芯4(吸收体1)的切断不良防患于未然,在长条的第二芯4中的切断预定位置不散布吸水性聚合物4p。即,在上述1)或者2)中将长条的第二芯4切断时,在吸水性聚合物4p的非附着区域4n进行切断。此外,在第一实施方式的制造方法中,如图4所示,将长条的第二芯4不切断而保持原样地向第二输送部50输送,采用了上述1)。

103.对于基材片4s间隔性地散布吸水性聚合物4p的方法没有特别的限制,例如可以是a)控制散布机构43的动作,使来自散布机构43的吸水性聚合物4p的散布自身是间隔性地散布的方法,或者也可以是b)代替来自散布机构43的吸水性聚合物4p的散布自身是连续的,而适当地阻断从散布机构43向基材片4s的吸水性聚合物4p的流动的方法。在第一实施方式的制造方法中采用了上述b)的方法。

104.更具体而言,在第一实施方式的第二芯制造部40中,在吸水性聚合物散布工序中,从配置在与基材片4s(4s2)离开规定距离的位置的吸水性聚合物4p的散布机构43向基材片4s(4s2)连续地散布吸水性聚合物4p,并且每隔规定的时间间隔反复实施在从散布机构43散布的吸水性聚合物4p的一部分附着于基材片4s(4s2)之前将其取走的操作,由此间隔性地散布吸水性聚合物4p。并且,将通过这样的操作被取走的吸水性聚合物4p供给到第一芯3的制造工序和/或者第二芯4的制造工序。第二芯制造部40如图4所示,在散布机构43与在其

下方被输送的基材片4s(4s2)之间具有吸水性聚合物4p的回收机构47,该回收机构47在规定的时间取走从散布机构43散布的吸水性聚合物4p,并且将该所取走的吸水性聚合物4p经由连结该回收机构47与第一芯制造部20和散布机构43的吸水性聚合物供给通路48,供给到第一芯制造部20和/或者散布机构43。在第一实施方式的制造方法中,像这样实施吸水性聚合物4p的间隔散布,从而能够将第二芯4(吸收体1)的切断不良的问题防患于未然,并且将由于该间隔涂敷的实施而产生的剩余的吸水性聚合物4p进行再利用。包括吸水性聚合物4p的回收机构47和吸水性聚合物供给通路48在内的、回收的吸水性聚合物4p的再利用系统,能够适当使用关于这种粉粒体的间隔散布的公知的技术而构成。

105.第二输送部50具有能够将输送面上的被输送物在抽吸的同时进行输送的输送机构51。第二输送部50的输送机构51包括在规定的旋转轨道在图4中的箭头r3方向上移动的通气性的输送带52、和在该旋转轨道内设置的作为抽吸机构的抽吸箱53、54而构成。输送带52形成被输送物的输送面,在输送带52的上表面载置被输送物(包芯片5、第一芯3和第二芯4的层叠物)。输送带52例如由具有大量的抽吸孔(未图示)的网带构成。当使抽吸箱53、54动作时,输送带52(输送面)上的被输送物经由抽吸孔(未图示)被抽吸。

106.另外,第二输送部50如图4所示,具有在由第二芯制造部40制造的第二芯4被供给到第一芯3上后,将该两芯3、4的层叠物从第二芯4侧(上表面侧)按压的按压辊55。按压辊55在包芯片5的输送通路中的第二芯4的汇合地点或者其附近,隔着输送中的包芯片5(第一芯3)配置在与抽吸箱53相反侧。

107.另外,第二输送部50如图4所示,在比按压辊55靠md的下游侧具有包芯片5的翻折机构56。翻折机构56设置在输送带52的旋转轨道的一部分,与抽吸箱54的设置部位对应地配置。翻折机构56包括将输送中的包芯片5的两侧部5b、5b、即从载置在包芯片5上的吸收性芯2(第一芯3与第二芯4的层叠物)的沿着md的两侧边缘延伸出去的延伸部,向该吸收性芯2侧翻折的公知的翻折机构。

108.在使用如上所述构成的制造装置10的吸收体1的制造方法中,首先,将第一芯3配置于在一个方向上被输送的包芯片5上(第一芯配置工序)。更具体而言,如图4所示,将由第一芯制造部20制造的多个第一芯3,在通过第一输送部30在一个方向(由符号md1表示的方向)上进行输送中的长条的包芯片5的上表面,在md1上间隔性地配置。在该包芯片5的上表面的大致整个区域中,利用涂敷机构34、35将粘接剂34a、35a如图5所示那样预先涂敷,从第一芯制造部20的积纤鼓21的上述集聚用凹部脱模的第一芯3,配置在包芯片5的上表面的cd的中央部5a,与在该中央部5a所涂敷的粘接剂35a接触。

109.在上述第一芯配置工序中,以隔着配置于包芯片5上的第一芯3的md1的两侧和隔着第一芯3的cd的两侧之中的至少一个两侧,存在“包芯片5的与第一芯3的非重叠部”(以下也简称为“包芯片5的非重叠部”。)、即“包芯片5的在俯视(厚度方向的投影视)时与第一芯3不重叠的部分”的方式配置第一芯3。在第一实施方式中如图5所示,包芯片5的非重叠部(没有被第一芯3覆盖而露出的部分)以包围1个第一芯3的方式配置,因此,以隔着第一芯3在md1的两侧和隔着第一芯3在cd的两侧的双方存在该非重叠部的方式,将第一芯3配置在包芯片5上。并且,在包围第一芯3的包芯片5的非重叠部中的第一芯3的配置面涂敷有粘接剂35a、35b。像这样配置有第一芯3的包芯片5被输送向第二输送部50。

110.在使用了制造装置10的吸收体1的制造方法中,在上述第一芯配置工序后、且在配

置于包芯片5上的第一芯3上配置第二芯4之前(第二芯配置工序的实施之前),将第一芯3向包芯片5侧按压。更具体而言,如图4所示,将配置在包芯片5上的第一芯3,利用第一输送部30具有的按压辊36向包芯片5侧按压,由此将该第一芯3在厚度方向上压缩。此外,本发明中,该第二芯配置工序前的第一芯3的压缩工序不是必须的。

111.接着,向配置第一芯3的在一个方向上被输送的包芯片5,从该第一芯3侧供给第二芯4,并以覆盖该第一芯3的方式配置在该包芯片5上(第二芯配置工序)。更具体而言,如图4所示,对通过第二输送部50在一个方向(由符号md1表示的方向)上进行输送中的长条的包芯片5的上表面,供给由第二芯制造部40制造的长条的第二芯4,使其与配置在该上表面的第一芯3重叠,得到包芯片5、第一芯3和第二芯4的层叠物。在图8中,表示了在图4的符号p1所示的位置、即第一芯3与第二芯4的汇合位置的上述层叠物的状态(紧接着在第一芯3上重叠了第二芯4后的状态)。如前文所述,在第二芯4的与第一芯3的相对面,利用涂敷机构46预先涂敷了粘接剂46a,第一芯3与第二芯4经由粘接剂46a而接合。重叠在第一芯3的第二芯4的cd的长度(宽度),与配置有该第一芯3的包芯片5的cd的中央部5a的宽度大致相同。

112.在上述第二芯配置工序中,以隔着配置于包芯片5上的第一芯3在md1的两侧和隔着第一芯3在cd的两侧之中的至少一个两侧,存在“第二芯4的与第一芯3的非重叠部”(以下也简称为“第二芯4的非重叠部”。)、即“第二芯4中的在俯视(厚度方向的投影视)时与第一芯3不重叠的部分”的方式配置第二芯4。在第一实施方式的制造方法中,以隔着第一芯3在md1的两侧和隔着第一芯3在cd的两侧的双方存在第二芯4的非重叠部的方式,配置第二芯4。在图8中表示了隔着第一芯3在cd的两侧,存在第二芯4的非重叠部(第二芯4中的从第一芯3的沿着md1的两侧边缘延伸出去的延伸部)的样子。在该第二芯4的非重叠部中的与第一芯3的相对面涂敷有粘接剂46a。

113.此外,在图8和后述的图9中,从容易理解的观点考虑,将在上述层叠物中实际上彼此靠近或者接触(接合)的层(片)以有意地彼此分离的状态表示。例如,在第一芯3与第二芯4的汇合位置,隔着第一芯3相对的第二芯4(基材片4s1)与包芯片5的cd的中央部5a,实际上通常在两者的与第一芯3的非重叠部中彼此靠近或者接触(接合),但在图8中以使两者分离的状态来记载。另外,在图8和图9中,为了将整面涂敷的粘接剂(粘接剂42a)、与非整面涂敷而以在输送方向上延伸的方式涂敷的粘接剂(粘接剂34a、35a、41a、46a)容易区别,有意地使后者的粘接剂彼此的cd的间隔较长,与实际的粘接剂彼此的间隔无关。

114.并且,在上述第二芯配置工序中,通过用第二芯4将第一芯3向包芯片5侧按压而将第一芯3在厚度方向上压缩,并且在隔着第一芯3的md1的两侧和隔着第一芯3的cd的两侧之中的至少一个两侧,将包芯片5和第二芯4各自的非重叠部彼此接合,形成如图1所示的接合部6的对。在第一实施方式的制造方法中,将隔着第一芯3在md1的两侧将包芯片5和第二芯4各自的非重叠部彼此接合,形成隔着第一芯3在纵向x上相对的一组横接合部6y、6y的对(参照图1),并且隔着第一芯3在cd的两侧,将包芯片5和第二芯4各自的上述非重叠部彼此接合,形成隔着第一芯3在横向y上相对的一组纵接合部6x、6x的对(参照图1)。

115.在上述第二芯配置工序中实施的、上述的“利用第二芯4的第一芯3的压缩”典型地能够用以对第二芯4施加了输送时的张力的状态下用该第二芯4按压第一芯3的方法来实施。在第一实施方式的制造方法中,在该典型的方法的基础上进一步采用如下方法:如图4所示使用按压辊55,一边在第一芯3上重叠第二芯4,一边将该第二芯4用按压辊55向该第一

芯3侧按压的方法。按压辊55的cd的长度(旋转轴方向的长度),比第一芯3与第二芯4的层叠物的该方向的长度长,通过利用按压辊55进行的按压,能够将包括第一芯3在内的该层叠物的整体在厚度方向上压缩。

116.在第一实施方式的制造方法中,实施上述第二芯配置工序的第二输送部50,如前文所述,具有能够一边抽吸输送面上的被输送物一边进行输送的输送机构51,包芯片5在被配置在形成该输送面的输送带32上并被输送时,在上述第二芯配置工序中,如图8所示,利用利用输送机构51(抽吸箱53)产生的抽吸力v,将包芯片5吸附在输送带32上,并且使第二芯4的与第一芯3的非重叠部吸附在被吸附于输送带32上的包芯片5,通过对包芯片5和吸附于该包芯片5的第二芯4的至少一方预先赋予的粘接剂将两者接合,形成接合部6(6x、6y)的对。在第一实施方式的制造方法中,形成该接合部6的对的粘接剂为涂敷在包芯片5的cd的中央部5a的粘接剂35a、和涂敷在第二芯4的粘接剂46a。另外,在第一实施方式的制造方法中,如前文所述,利用按压辊55将第二芯4向第一芯3侧按压时,通过利用该按压辊55进行的按压能够促进包芯片5与第二芯4的靠近或者接触,因此利用按压辊55进行的按压也有助于接合部6的形成。

117.另外,在第一实施方式的制造方法中,如前文所述,如图2所示,在第一芯3的形成材料非存在部3n中包芯片5与第二芯4(基材片4s1)接合时,该接合也与上述的接合部6的形成同样地,利用利用输送机构51的抽吸、和涂敷在包芯片5的cd的中央部5a的粘接剂35a以及涂敷在第二芯4的粘接剂46a来完成。另外,利用按压辊55的按压也对该接合有贡献。尤其是,例如在按压辊55的周面(与被按压物的接触面)中的与形成材料非存在部3n对应的位置配置有凸部(未图示)的情况下,当由按压辊55按压第二芯4时,第二芯4中的与形成材料非存在部3n对应的部分(在俯视时与形成材料非存在部3n重叠的部分)被该凸部按压而进入形成材料非存在部3n,因此该进入到形成材料非存在部3n中的第二芯4与包芯片5变得容易经由粘接剂35a、46a接合。

118.在第一实施方式的制造方法中,像这样将包芯片5和第二芯4各自的与第一芯3的非重叠部彼此从它们的层叠物的配置面(输送带32)侧进行抽吸而使其可靠地重叠,经由对两非重叠部的至少一方预先赋予的粘接剂(粘接剂35a、46a)而接合,由此形成接合部6(6x、6y)的对,进而,实现在形成材料非存在部3n处的包芯片5与第二芯4的接合。

119.在第二输送部50中,像这样在配置于长条的包芯片5的cd的中央部5a的第一芯3上配置了长条的第二芯4后,利用翻折机构56以将包芯片5的cd的两侧部5b、5b翻卷(卷起)到该第二芯4的方式,向中央部5a侧(第二芯4侧)翻折,得到长条的吸收体1。在图9中表示了该长条的吸收体1的沿着cd的截面。此外,如前文所述,图9是侧重理解容易性而作成的,不一定表示实际的状态。如以上所示而得到的长条的吸收体1之后利用未图示的切断机构被切断为规定的产品单位长度,制造图1所示的吸收体1。如前文所述,在长条的吸收体1的切断预定位置,通过构成第二芯4的吸水性聚合物4p的间隔散布,存在吸水性聚合物4p的非附着区域4n,因为在该非附着区域4n切断长条的吸收体1,所以不容易发生切断不良,能够顺畅地进行切断为产品单位长度的作业。

120.在第一实施方式的制造方法中,如前文所述,如图4所示,在输送中的包芯片5上依次地配置第一芯3和第二芯4来制造吸收体1,但在本发明的吸收体的制造方法中,也能够将包芯片5与第二芯4交换。即,也能够在输送中的第二芯4上依次地配置第一芯3和包芯片5而

制造吸收体1(第二实施方式的制造方法)。

121.以下,关于本发明的吸收体的制造方法的其他实施方式参照图10和图11进行说明。关于后述的其他实施方式,主要以与第一实施方式不同的结构为主进行说明,对于与第一实施方式相同的结构标注相同的附图标记而省略说明。关于后述的其他实施方式的没有特别说明的结构,适当地适用第一实施方式的说明。

122.在第二实施方式的制造方法中,首先,在一个方向上被输送的长条的第二芯4上配置第一芯3(第一芯配置工序)。该长条的第二芯4能够经过与如前文所述的、在第一实施方式中由第二芯制造部40实施的第二芯4的制造工序同样的制造工序来制造。例如参照图4,代替包芯片5,将由第二芯制造部40制造的长条的第二芯4在一个方向(由符号md1所示的方向)上输送,在该输送中的长条的第二芯4的上表面,将由第一芯制造部20制造的多个第一芯3通过第一输送部30在md1上间隔性地配置。

123.在第二实施方式的制造方法中,以如下方式配置第一芯3,即在上述第一芯配置工序中,隔着配置于第二芯4上的第一芯3在md1的两侧和隔着第一芯3在cd的两侧之中的至少一个两侧,存在“第二芯4的与第一芯3的非重叠部”、即“第二芯4中的在俯视(厚度方向的投影视)时与第一芯3不重叠的部分”。

124.在第一实施方式的制造方法中,如图4所示,在第一芯配置工序后且第二芯配置工序的实施前,将配置在包芯片5上的第一芯3利用第一输送部30具有的按压辊36向包芯片5侧按压,在第二实施方式的制造方法中也能够采用该按压工序。即,将配置在第二芯4上的第一芯3利用按压辊36向第二芯4侧按压,由此能够将该第一芯3在厚度方向上压缩。

125.在第二实施方式的制造方法中,接着,对配置有第一芯3的在一个方向上被输送的第二芯4,从该第一芯3侧供给包芯片5,并且以覆盖该第一芯3的方式配置在该包芯片5上(包芯片配置工序)。例如参照图4,对在一个方向(由符号md1表示的方向)上进行输送中的长条的第二芯4的上表面,供给从坯料卷5r连续地放卷的长条的包芯片5,使其与配置在该上表面的第一芯3重叠,得到第二芯4、第一芯3和包芯片5的层叠物。在图10中,表示了在图4的符号p1所示的位置的上述层叠物的状态、即在第一芯3上刚重叠包芯片5后的状态的一例。

126.在第二实施方式的制造方法中的上述包芯片配置工序中,在隔着配置于第二芯4上的第一芯3的md1的两侧和隔着第一芯3的cd的两侧之中的至少一个两侧,以存在“包芯片5的与第一芯3的非重叠部”、即“包芯片5中的在俯视(厚度方向的投影视)时与第一芯3不重叠的部分”的方式,配置包芯片5。

127.在第二实施方式的制造方法中,在上述包芯片配置工序中,通过利用包芯片5将第一芯3向第二芯4侧按压而将第一芯3在厚度方向上压缩,并且在隔着第一芯3的md1的两侧和隔着第一芯3的cd的两侧之中的至少一个两侧,将第二芯4和包芯片5各自的非重叠部彼此接合,形成如图1所示的接合部6的对。

128.在第一实施方式的制造方法中的上述第二芯配置工序中,如图8所示,通过利用输送机构51(抽吸箱53)产生的抽吸力v,形成包芯片5与第二芯4的接合部6(6x、6y)的对,在第二实施方式的制造方法中的上述包芯片配置工序中,也能够利用该输送机构的抽吸力形成接合部的对。即在上述包芯片配置工序中,如图10所示,通过利用输送机构51(抽吸箱53)的抽吸力v,使第二芯4吸附在输送带32上,并且使包芯片5的与第一芯3的非重叠部吸附于在

输送带32上所吸附的第二芯4,利用对第二芯4和吸附在该第二芯4的包芯片5的至少一方预先赋予的粘接剂将两者接合,能够形成接合部6(6x、6y)的对。

129.在第二实施方式的制造方法中,如上所述在配置于长条的第二芯4的cd的中央部的第一芯3上配置了长条的包芯片5后(参照图10),使用如图4所示的翻折机构56那样的装置,以将包芯片5的cd的两侧部5b、5b向该第二芯4翻卷(向下卷)的方式,向中央部5a侧(第二芯4侧)翻折,得到长条的吸收体1。

130.在图11中,表示了本发明的吸收体的制造方法的第三实施方式的与图10对应的图。在第三实施方式的制造方法中,构成第二芯4的2个基材片4s1、4s2之中,形成与上述第一芯配置工序中配置第一芯3的面相反侧的面的一方的基材片4s2,与另一个基材片4s1相比,cd的长度(宽度)较长,一方的基材片4s2具有从另一个基材片4s1的沿着md的两侧边缘向cd的外方延伸出去的延伸部49。并且,在第三实施方式的制造方法中,在上述包芯片配置工序后,将该一方的基材片4s2的一对延伸部49、49翻卷(卷起)到包芯片5。在像这样的得到的长条的吸收体1中,包芯片5的沿着md的两侧部被基材片4s2(延伸部49)覆盖。

131.以上,基于优选的实施方式对本发明进行了说明,本发明不受到上述实施方式的任何限制,在不脱离本发明的主旨的范围内能够适当地变更。

132.在图1所示的吸收体1中,在隔着第一芯3的纵向x的两侧和隔着第一芯3的横向y的两侧的双方存在接合部6的对,但也可以仅在任意的一方侧存在接合部6的对。

133.第一芯3也可以不具有形成材料非存在部3n,另外,即使在第一芯3具有形成材料非存在部3n的情况下,也不需要在该形成材料非存在部3n中将包芯片5与第二芯4接合。但是如上述实施方式所示,在形成材料非存在部3n中包芯片5与第二芯4被接合,在体现本发明的规定的效果方面是有效的。

134.在上述实施方式中,第一芯3为至少包含纤维材料3f的积纤型的吸收性芯,但也可以是与第二芯4同样的片型的吸收性芯。即也可以是第一芯3包括相对的2个基材片、和配置在该2个基材片之间的纤维材料和吸水性聚合物,该2个基材片彼此通过粘接剂而相互接合。

135.另外,在本发明的吸收体的制造方法中,第二芯4的制造工序不是必须的。

136.在上述第二芯配置工序中,也可以对配置有第一芯3的在一个方向上被输送的包芯片5,从该第一芯3侧供给单片的第二芯4,以覆盖该第一芯3的方式配置在该包芯片5上。

137.在上述包芯片配置工序中,也可以对配置有第一芯3的在一个方向上被输送的第二芯4,从该第一芯3侧供给单片的包芯片5,以覆盖该第一芯3的方式配置在该第二芯4上。

138.关于上述的本发明的实施方式,进一步公开以下的附记。

139.《1》

140.一种吸收体,其用于具有与穿着者的前后方向对应的纵向和与其正交的横向的吸收性物品中,包括含有吸水性材料的吸收性芯、和覆盖该吸收性芯的外表面的液体透过性的包芯片,该吸收体中:

141.上述吸收性芯具有:至少将纤维材料作为形成材料的第一芯;和与该第一芯的肌肤相对面或者非肌肤相对面接触、且厚度比该第一芯的厚度薄的第二芯,

142.上述第一芯配置在上述包芯片与上述第二芯之间,

143.上述第二芯包括相对的2个基材片、和配置在该2个基材片之间的吸水性聚合物,

该2个基材片彼此通过粘接剂相互接合,

144.在隔着上述第一芯的上述纵向的两侧和隔着该第一芯的上述横向的两侧之中的至少一个两侧,以成对的方式存在一组以上的上述包芯片与上述第二芯不经由该第一芯地直接接合的接合部,

145.上述第一芯中的被上述接合部的对夹着的部分,成为被上述包芯片和上述第二芯在厚度方向上压缩的状态。

146.《2》

147.根据上述《1》记载的吸收体,其中,

148.将上述第一芯中的被上述接合部的对夹着且该第一芯的存在形成材料的部分从上述压缩的状态释放时的、上述吸收体在该部分的厚度,与从该压缩的状态释放前的厚度相比较厚,两者的厚度差为0.08mm以上且1.00mm以下。

149.《3》根据上述《1》或《2》记载的吸收体,其中,

150.在隔着上述第一芯的上述横向的两侧,存在一组上述接合部(纵接合部)的对,或者,

151.在隔着上述第一芯的上述横向的两侧,存在多组上述接合部(纵接合部)的对,并且该多个接合部的对(纵接合部)在上述纵向上间隔性地配置,或者,

152.在隔着上述第一芯的上述纵向的两侧,存在一组上述接合部(横接合部)的对,或者,

153.在隔着上述第一芯的上述纵向的两侧,存在多组上述接合部(横接合部)的对,并且该多个接合部的对(横接合部)在上述横向上间隔性地配置。

154.《4》根据上述《1》~《3》中任一项记载的吸收体,其中,

155.上述第一芯被上述接合部包围,该第一芯的整体成为被上述包芯片和上述第二芯在厚度方向上压缩的状态。

156.《5》根据上述《1》~《4》中任一项记载的吸收体,其中,

157.上述第一芯在该第一芯的被上述接合部的对夹着的部分,具有遍及该第一芯的厚度方向的整个区域不存在该第一芯的形成材料的形成材料非存在部,

158.上述形成材料非存在部中,上述包芯片与上述第二芯相接合。

159.《6》根据上述《5》记载的吸收体,其中,

160.上述形成材料非存在部的上述纵向的长度优选为30mm以上,更优选为50mm以上,并且优选为250mm以下,更优选为200mm以下。

161.《7》根据上述《5》或《6》记载的吸收体,其中,

162.上述形成材料非存在部的上述横向的长度(宽度)优选为3mm以上,更优选为5mm以上,并且优选为30mm以下,更优选为20mm以下。

163.《8》根据上述《5》~《7》中任一项记载的吸收体,其中,

164.在上述横向上相邻的2个上述形成材料非存在部彼此的间隔优选为5mm以上,更优选为10mm以上,并且优选为100mm以下,更优选为70mm以下。

165.《9》根据上述《1》~《8》中任一项记载的吸收体,其中,

166.上述第一芯含有吸水性聚合物。

167.《10》根据上述《9》记载的吸收体,其中,

168.上述第一芯中的吸水性聚合物的克重优选为40g/m2以上,更优选为60g/m2以上,并且优选为450g/m2以下,更优选为350g/m2以下。

169.《11》根据上述《9》或《10》记载的吸收体,其中,

170.上述第一芯与上述第二芯相比,吸水性聚合物的克重(每单位面积的质量)较大。

171.《12》根据上述《11》记载的吸收体,其中,

172.上述第一芯的吸水性聚合物的克重与上述第二芯的吸水性聚合物的克重的比率,以前者/后者计,优选为1.1以上,更优选为1.5以上,并且优选为3以下,更优选为2.5以下。

173.《13》根据上述《10》~《12》中任一项记载的吸收体,其中,

174.上述第二芯的吸水性聚合物的克重优选为50g/m2以上,更优选为80g/m2以上,并且优选为200g/m2以下,更优选为150g/m2以下。

175.《14》根据上述《1》~《13》中任一项记载的吸收体,其中,

176.上述第一芯与上述第二芯通过粘接剂相接合。

177.《15》根据上述《1》~《14》中任一项记载的吸收体,其中,

178.上述包芯片为1个片,该包芯片的上述横向的长度(宽度)为上述吸收性芯的该横向的长度(宽度)的1.1倍以上且3倍以下。

179.《16》根据上述《15》记载的吸收体,其中,

180.上述包芯片覆盖上述吸收性芯的肌肤相对面的整个区域,并且从该吸收性芯的沿着上述纵向的两侧边缘向上述横向的外方延伸出去,该包芯片的延伸部被卷到该吸收性芯的非肌肤相对面侧,覆盖该吸收性芯的非肌肤相对面的整个区域。

181.《17》根据上述《15》或《16》记载的吸收体,其中,

182.在上述吸收性芯的非肌肤相对面的上述横向的中央部,形成有上述包芯片的沿着上述纵向的两侧边缘部彼此重叠的重叠部。

183.《18》根据上述《1》~《17》中任一项记载的吸收体,其中,

184.上述第一芯的上述横向的长度(宽度)在上述纵向的全长上不是一定的,该第一芯的该纵向的一端侧比另一端侧的该横向的长度更长、宽度更宽。

185.《19》根据上述《1》~《18》中任一项记载的吸收体,其中,

186.上述第一芯的克重优选为50g/m2以上,更优选为80g/m2以上,并且优选为250g/m2以下,更优选为200g/m2以下。

187.《20》根据上述《1》~《19》中任一项记载的吸收体,其中,

188.1个上述基材片的克重优选为5g/m2以上,更优选为7g/m2以上,并且优选为50g/m2以下,更优选为40g/m2以下。

189.《21》

190.·

根据上述《1》~《20》中任一项记载的吸收体,其中,上述第一芯的与上述第二芯的接触压为0.05kpa以上。

191.·

根据上述《1》~《20》中任一项记载的吸收体,其中,在上述吸收体的制造工序中,进行了调整使得上述第一芯与上述第二芯的接触压成为0.05kpa以上。

192.《22》根据上述《1》~《21》中任一项记载的吸收体,其中,

193.上述第一芯的与上述第二芯的接触压优选为0.05kpa以上,更优选为0.07kpa以上,并且优选为0.2kpa以下,更优选为0.1kpa以下。

194.《23》一种吸收体的制造方法,其中,

195.在用于具有与穿着者的前后方向对应的纵向和与其正交的横向的吸收性物品的、并且包括含有吸水性材料的吸收性芯和覆盖该吸收性芯的外表面的液体透过性的包芯片的吸收体中,

196.上述吸收性芯具有:至少将纤维材料作为形成材料的第一芯;和与该第一芯的肌肤相对面或者非肌肤相对面接触、且厚度比该第一芯的厚度薄的第二芯,

197.上述第一芯配置在上述包芯片与上述第二芯之间,

198.上述第二芯包括相对的2个基材片、和配置在该2个基材片之间的吸水性聚合物,该2个基材片彼此通过粘接剂相互接合,

199.在隔着上述第一芯的上述纵向的两侧和隔着该第一芯的上述横向的两侧之中的至少一个两侧,以成对的方式存在一组以上的上述包芯片与上述第二芯不经由该第一芯地直接接合的接合部,

200.上述第一芯中的被上述接合部的对夹着的部分成为被上述包芯片和上述第二芯在厚度方向上压缩的状态,

201.在该吸收体的制造方法包括:

202.第一芯配置工序,在一个方向上被输送的上述包芯片上配置上述第一芯;和

203.第二芯配置工序,对配置有上述第一芯的在一个方向上被输送的上述包芯片,从该第一芯侧供给上述第二芯,并且以覆盖该第一芯的方式配置在该包芯片上,

204.在上述第一芯配置工序中,以在隔着配置于上述包芯片上的上述第一芯在该包芯片的输送方向的两侧和隔着该第一芯在与该输送方向正交的输送正交方向的两侧之中的至少一个两侧,存在该包芯片的与该第一芯的非重叠部的方式,配置该第一芯,

205.在上述第二芯配置工序中,以在隔着配置于上述包芯片上的上述第一芯在该包芯片的输送方向的两侧和隔着该第一芯在与该输送方向正交的输送正交方向的两侧之中的至少一个两侧,存在上述第二芯的与该第一芯的非重叠部的方式,配置该第二芯,并且,

206.通过用上述第二芯将上述第一芯向上述包芯片侧按压而将该第一芯在厚度方向上压缩,并且在隔着该第一芯的上述输送方向的两侧和隔着该第一芯的上述输送正交方向的两侧之中的至少一个两侧,将该包芯片和该第二芯各自的上述非重叠部彼此接合而形成上述接合部的对。

207.《24》根据上述《23》记载的吸收体的制造方法,其中,

208.上述包芯片配置在输送机构的输送面上而被输送,上述输送机构能够一边抽吸该输送面上的被输送物一边进行输送,

209.在上述第二芯配置工序中,通过利用上述输送机构的抽吸,使上述包芯片吸附于上述输送面,并且使上述第二芯的与上述第一芯的非重叠部吸附在被吸附于该输送面的该包芯片,通过对该包芯片和吸附在该包芯片的该第二芯的至少一方预先赋予的粘接剂将两者接合。

210.《25》根据上述《23》或《24》记载的吸收体的制造方法,其中,

211.在上述第二芯配置工序中,利用上述第二芯进行的上述第一芯的压缩,通过用施加了输送时的张力的状态的该第二芯按压该第一芯来实施。

212.《26》根据上述《23》~《25》中任一项记载的吸收体的制造方法,其中,

213.在上述第二芯配置工序中,将利用上述第二芯进行的上述第一芯的压缩,通过一边在该第一芯上重叠该第二芯,一边用按压辊将该第二芯向该第一芯侧按压来实施。

214.《27》根据上述《23》~《26》中任一项记载的吸收体的制造方法,其中,

215.具有在一个方向输送的上述包芯片上配置上述第一芯前,在该包芯片中的该第一芯的配置面涂敷粘接剂的粘接剂涂敷工序,

216.在上述粘接剂涂敷工序中,在上述第一芯的配置面的至少一部分,将粘接剂涂敷成在俯视时在上述包芯片的输送方向上延伸的螺旋状。

217.《28》根据上述《23》~《27》中任一项记载的吸收体的制造方法,其中,

218.具有在一个方向输送的上述包芯片上配置上述第一芯前,在该包芯片中的该第一芯的配置面涂敷粘接剂的粘接剂涂敷工序,

219.在上述粘接剂涂敷工序中,在上述第一芯的配置面中的与上述包芯片的输送方向正交的方向(cd)的中央部和两侧部,使粘接剂的涂敷图案不同。

220.《29》根据上述《23》~《28》中任一项记载的吸收体的制造方法,其中,

221.在上述第一芯配置工序后且在配置于上述包芯片上的上述第一芯上配置上述第二芯前,将该第一芯向该包芯片侧按压。

222.《30》一种吸收体的制造方法,其中:

223.上述吸收体用于具有与穿着者的前后方向对应的纵向和与其正交的横向的吸收性物品中,并且包括含有吸水性材料的吸收性芯和覆盖该吸收性芯的外表面的液体透过性的包芯片,

224.上述吸收性芯具有:至少将纤维材料作为形成材料的第一芯;和与该第一芯的肌肤相对面或者非肌肤相对面接触、且厚度比该第一芯的厚度薄的第二芯,

225.上述第一芯配置在上述包芯片与上述第二芯之间,

226.上述第二芯包括相对的2个基材片、和配置在该2个基材片之间的吸水性聚合物,该2个基材片彼此通过粘接剂相互接合,

227.在隔着上述第一芯的上述纵向的两侧和隔着该第一芯的上述横向的两侧之中的至少一个两侧,以成对的方式存在一组以上的上述包芯片与上述第二芯不经由该第一芯地直接接合的接合部,

228.上述第一芯中的被上述接合部的对夹着的部分,成为被上述包芯片和上述第二芯在厚度方向上压缩的状态,

229.该吸收体的制造方法包括:

230.第一芯配置工序,在一个方向上输送的上述第二芯上配置上述第一芯;和

231.包芯片配置工序,对配置有上述第一芯的在一个方向上被输送的上述第二芯,从该第一芯侧供给上述包芯片,并且以覆盖该第一芯的方式配置在该第二芯上,

232.在上述第一芯配置工序中,以在隔着配置在上述第二芯上的上述第一芯在该第二芯的输送方向的两侧和隔着该第一芯在与该输送方向正交的输送正交方向的两侧之中的至少一个两侧,存在该第二芯的与该第一芯的非重叠部的方式,配置该第一芯,

233.在上述包芯片配置工序中,以在隔着配置于上述第二芯上的上述第一芯在该第二芯的输送方向的两侧和隔着该第一芯在与该输送方向正交的输送正交方向的两侧之中的至少一个两侧,存在上述包芯片的与该第一芯的非重叠部的方式,配置该包芯片,并且,

234.通过用上述包芯片将上述第一芯向上述第二芯侧按压而将该第一芯在厚度方向上压缩,并且在隔着该第一芯的上述输送方向的两侧和隔着该第一芯的上述输送正交方向的两侧之中的至少一个两侧,将该第二芯和该包芯片各自的上述非重叠部彼此接合而形成上述接合部的对。

235.《31》根据上述《30》记载的吸收体的制造方法,其中,

236.上述第二芯配置在输送机构的输送面上而被输送,上述输送机构能够一边抽吸该输送面上的被输送物一边进行输送,

237.在上述包芯片配置工序中,通过利用上述输送机构的抽吸,使上述第二芯吸附在上述输送面,并且使上述包芯片的与上述第一芯的非重叠部吸附在被吸附于该输送面的该第二芯,通过对该第二芯和吸附在该第二芯的该包芯片的至少一方预先赋予的粘接剂将两者接合。

238.《32》根据上述《30》或《31》记载的吸收体的制造方法,其中,

239.构成上述第二芯的2个上述基材片之中,形成与在上述第一芯配置工序中配置上述第一芯的面相反侧的面的一个基材片,与另一个基材片相比,上述输送正交方向的长度较长,该一方的基材片具有从该另一个基材片的沿着上述输送方向的两侧边缘向该输送正交方向的外方延伸出去的延伸部,

240.在上述包芯片配置工序后,将上述一个基材片的上述延伸部卷到上述包芯片。

241.《33》根据上述《23》~《32》中任一项记载的吸收体的制造方法,其中,

242.还具有上述第二芯的制造工序,

243.上述第二芯的制造工序包括:对在一个方向上输送的长条的基材片的一个面赋予粘接剂后,进而使吸水性聚合物散布并附着于上述一个面的吸水性聚合物散布工序;和在该基材片的一个面重叠另一个长条的基材片而得到长条的第二芯的工序。

244.《34》根据上述《33》记载的吸收体的制造方法,其中,

245.在上述吸水性聚合物散布工序中,在上述基材片的一个面上以上述吸水性聚合物的非附着区域在该基材片的输送方向上间隔性地配置的方式,间隔性地散布该吸水性聚合物,

246.在切断上述长条的第二芯时,在上述吸水性聚合物的非附着区域切断该长条的第二芯。

247.《35》根据上述《34》记载的吸收体的制造方法,其中,

248.在上述吸水性聚合物散布工序中,从配置在与上述基材片离开规定距离的位置的上述吸水性聚合物的散布机构向该基材片连续地散布该吸水性聚合物,并且每隔规定的时间间隔反复地实施在从该散布机构散布的该吸水性聚合物的一部分附着于该基材片前将其取走的操作,从而将该吸水性聚合物间隔性地散布,

249.将通过上述操作而被取走的吸水性聚合物,供给到上述第一芯的制造工序和/或上述第二芯的制造工序。

250.《36》根据上述《33》~《35》中任一项记载的吸收体的制造方法,其中,

251.在上述长条的第二芯的一个面(与上述第一芯的相对面),将粘接剂涂敷为在俯视时在该长条的第二芯的输送方向上延伸的螺旋状。

252.《37》根据上述《33》~《36》中任一项记载的吸收体的制造方法,其中,

253.在上述长条的第二芯的一个面(与上述第一芯的相对面)上涂覆粘接剂,使得俯视时为螺旋状的该粘接剂的涂敷部在与该长条的第二芯的输送方向正交的方向(cd)上排列有多个地配置于该一个面上。

254.以下,利用实施例对本发明进行更加具体的说明,但本发明不限于该实施例。

255.〔实施例1〕

256.用与上述第一实施方式的制造方法(参照图4)同样的方法,制造与上述的吸收体1同样的结构的吸收体、即:“具有由第一芯和第二芯的层叠构造构成的吸收性芯、和覆盖该吸收性芯的外表面的液体透过性的包芯片,并且该第一芯的周缘的整体位于比该第二芯的周缘靠内方的位置,在没有配置该第一芯的该第二芯的肌肤相对面的周缘部,存在一组以上的上述包芯片与该第二芯不经由该第一芯地直接接合的接合部构成的对的结构的吸收体”,作为实施例1的吸收体。在实施例1的吸收体中,第一芯为具有在由木浆形成的纤维集合体载持吸水性聚合物颗粒的结构的所谓的积纤型的吸收性芯,第一芯的克重为330g/m2,吸水性聚合物的克重为190g/m2。另外,第二芯为具有如下结构的所谓的片型的吸收性芯:包括由克重为10g/m2的sms无纺布和克重为16g/m2的纸形成的2个基材片、和配置在该2个基材片之间的吸水性聚合物颗粒,该2个基材片彼此通过粘接剂而相互接合;第二芯的克重为136g/m2,吸水性聚合物的克重为110g/m2。另外,作为包芯片,使用了克重为10g/m2的sms无纺布。

257.〔比较例1〕

258.制造在具有由第一芯和第二芯的层叠构造形成的吸收性芯、和覆盖该吸收性芯的外表面的液体透过性的包芯片的吸收体中,第一芯和第二芯的双方为具有在由木浆形成的纤维集合体载持吸水性聚合物颗粒的结构的积纤型的吸收性芯的吸收体,作为比较例1的吸收体。在比较例1的吸收体中,第一芯的克重为300g/m2,吸收性聚合物的克重为100g/m2,第二芯的克重为240g/m2,吸收性聚合物的克重为130g/m2,包芯片是克重为16g/m2的纸。关于比较例1没有特别说明的方面,能够适当地适用关于实施例1的说明。

259.《评价试验:第一芯的压缩状态的确认试验》

260.使用各实施例和比较例的吸收体制作一次性尿布。具体而言,准备市售的短裤型一次性尿布,将所准备的尿布的吸收体变更为实施例和比较例的吸收体中的一者,来制作尿布。在图12中,表示了像这样制作的短裤型一次性尿布11的展开且伸长状态下的肌肤相对面侧(正面片侧)。图12中,由符号12表示的吸收体为实施例和比较例的吸收体中的一者。对于吸收体12中的与上述吸收体1相同的结构,标注与吸收体1相同的符号。

261.尿布11除了吸收体12以外,基本上与该种短裤型一次性尿布同样地构成。关于尿布11的基本结构进行说明,尿布11具有与穿着者的前后方向对应的纵向x,和与该纵向x正交的横向y,并且划分为配置在穿着者的胯裆部且包括与穿着者的阴茎等排泄部相对的排泄部相对部的裆部b1、配置在比该裆部b1靠穿着者的腹侧(前侧)的腹侧部a1、和配置在比该裆部b1靠穿着者的背侧(后侧)的背侧部c1这3个部分。尿布11包括包含吸收体12的吸收性主体13、和配置在该吸收性主体13的非肌肤相对面侧的外装体14。吸收性主体13包括:配置在与穿着者的肌肤相对靠近的位置的液体透过性的正面片15;配置在与穿着者的肌肤相对较远的位置的液体不透过性或者液体难透过性或拨水性的背面片(未图示);和配置在正面片15与该背面片之间的吸收体12。在尿布11中使用的材料能够适当地使用在该种短裤型

尿布中通常使用的材料。

262.使尿布11成为如图12所示的展开且伸长状态(将短裤型一次性尿布在侧封部切开而形成为展开状态,将该展开状态的尿布扩展至使各部的弹性部件伸长而成为设计尺寸的状态),将由符号sa所示的1个部位的测量对象部位的厚度t1p用上述《厚度的测量方法》进行测量。测量对象部位sa在俯视时成45mm见方的正方形形状,包括上述接合部对间存在部(第一芯3中的被接合部6(6x、6y)的对夹着的部分)。测量对象部位sa的位置为第一芯的腹侧部侧的纵向端部的横向中央部,具体而言如图12所示是,在从第一芯3的腹侧部a1侧的纵向端3xa向纵向x的内方离开5mm的位置、且将吸收性芯2在横向y上二等分在纵向x上延伸的横向中心线cly通过测量对象部位sa的横向y的中央的位置。横向中心线cly也是将展开且伸长状态的尿布11在横向y上二等分的直线。上述厚度t1p为“在第一芯3的上述接合部对间存在部从压缩的状态被释放前的、尿布11的在该接合部对间存在部的厚度”,与上述的厚度t1的不同是,实质上具有该厚度的只是吸收体(厚度t1)或者尿布(厚度t1p)。

263.接着,从尿布11将测量对象部位sa在厚度方向的整个区域上切出,将该切出的测量对象部位sa的厚度t2p利用上述《厚度的测量方法》进行测量。通过从尿布11切出测量对象部位sa,上述接合部对间存在部从被压缩的状态释放。所切出的测量对象部位sa的外装体的弹性体被切断,没有皱褶产生。上述厚度t2p为“第一芯3的上述接合部对间存在部从被压缩的状态释放后的、尿布11的在该接合部对间对应部的厚度”,与上述的厚度t2的不同是,实质上具有该厚度的只是吸收体(厚度t2)或者尿布(厚度t2p)。

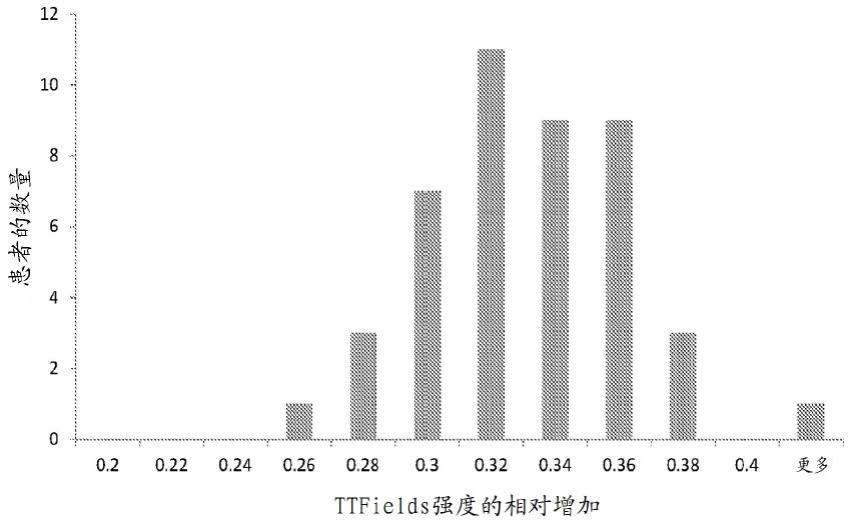

264.并且,关于测量对象部位sa,计算出厚度差t2p-t1p。其结果在下述表1中表示。

265.[表1]

[0266][0267]

如表1所示,结果是,实施例1中,由于构成吸收性芯的第一芯为积纤型,第二芯为片型,因此与两芯为积纤型的比较例1相比,厚度差t2p-t1p较大。根据该结果可知,在实施例1的吸收体中,第一芯3中的被接合部6(6x、6y)的对夹着的部分(上述接合部对间存在部)成为,被包芯片5和第二芯4在厚度方向上压缩的状态。因此,实施例1的吸收体可以说是能够充分地应对吸收体薄型化的要求,尽管厚度比较薄但吸收容量较多,且即使吸收了排泄

物也不容易膨胀、柔软且保形性优异的吸收体。

[0268]

产业上的可利用性

[0269]

根据本发明,能够提供即使使厚度较薄也能够确保充分的吸收容量,并且即使吸收了排泄物也不容易膨胀、柔软且保形性优异的吸收体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。