1.本发明涉及用于将软质部件安装于热变色性书写工具的软质部件的安装结构,该软质部件用于通过摩擦热使附着于纸面的热变色性墨热变色。另外,本发明涉及通过该软质部件的安装结构将软质部件安装于杆筒的后端部或笔帽的顶部的热变色性书写工具。

背景技术:

2.本技术人在1975年成功开发了颜色根据温度而变化的热变色性墨,2002年发售了内置有热变色性墨的最初的热变色性书写工具。之后,本技术人在2005年成功地将热变色性墨的温度变化的幅度扩大至约80度(-20℃~65℃),在欧洲,在2006年发售了产品名“frixion ball(注册商标)”的热变色性书写工具。当前,本技术人制造销售的“frixion(注册商标)”系列的热变色性书写工具在世界范围内广泛普及。

3.热变色性墨通过加热或冷却而从有色变化为其他有色、从有色变化为无色、或从无色变化为有色。以往的热变色性书写工具具备用于使书写于纸面的热变色性墨的笔迹热变色的摩擦部。摩擦部由橡胶、弹性体等弹性材料形成,在与纸面之间产生摩擦热。通过利用摩擦部摩擦热变色性墨的笔迹时产生的摩擦热,能够使热变色性墨的笔迹热变色。以往,通过以下例示的安装结构,将摩擦部安装于热变色性书写工具。

4.在国际公开第2011/096357号中公开了用于在杆筒的后端安装摩擦部的结构。在杆筒的后端设置有安装孔。在安装孔的内周面形成有朝向安装孔的内侧突出的内向突起。另一方面,摩擦部由大径部和小径部构成。大径部用于使热变色性墨的笔迹热变色。小径部用于将摩擦部安装于杆筒的后端。在小径部的外周面形成有朝向小径部的外侧突出的外向突起。通过将小径部插入安装孔,从而外向突起与内向突起相互卡定。由此,摩擦部安装于杆筒的后端。

5.在日本特开2012-232484号公报中公开了能够使摩擦部的硬度变化的摩擦部的安装结构。该安装结构具备操作部以及可动体。操作部能够旋转地设置于杆筒的后端。可动体被收容在操作部的内部,通过操作部的旋转而沿着中心轴在前后方向上移动。在摩擦部的内部设置有由大径部和小径部构成的空腔。将设置于可动体的棒状的芯部插入摩擦部的空腔。通过使操作部旋转,被插入到摩擦部的空腔的芯部的长度发生变化。由此,能够使摩擦部的硬度变化。

6.在日本特开2009-214515号公报中公开了能够简单地将摩擦部安装于杆筒或笔帽的摩擦部的安装结构。该安装结构具备设置于杆筒或笔帽的突部和贯通摩擦部的安装孔。通过将突部插入安装孔,能够简单地将摩擦部安装于杆筒或笔帽。

7.另外,虽然不是摩擦部的安装结构,但在日本特开2013-139135号公报中公开了能够简单地将擦除部件安装于杆筒或笔帽的擦除部件的安装结构。该安装结构具备设置于杆筒或笔帽的嵌合部和连接部、以及贯通擦除部件的嵌合孔。连接部从杆筒或笔帽的端部突出。嵌合部设置于连接部的上端,具有比突出部宽的宽度。擦除部件的嵌合孔具有能够容纳嵌合部以及连接部的大小。在将嵌合部以及连接部插入嵌合孔时,在嵌合部与嵌合孔之间

产生摩擦阻力,但在连接部与嵌合孔之间不产生摩擦阻力。由此,能够简单地将擦除部件安装于杆筒或笔帽。

8.现有技术文献

9.专利文献

10.专利文献1:国际公开第2011/096357号

11.专利文献2:日本特开2012-232484号公报

12.专利文献3:日本特开2009-214515号公报

13.专利文献4:日本特开2013-139135号公报

14.专利文献5:国际公开第2018/116767号

技术实现要素:

15.发明要解决的课题

16.《新的热变色性书写工具的开发》

17.如国际公开第2018/116767号所公开的那样,本技术人尝试了内置有配合有金属光泽颜料的热变色性墨的热变色性书写工具的产品化。金属光泽颜料例如为将成为芯材的粒子的表面用金属氧化物包覆的构成,对墨的颜色赋予金属色调的光泽。在热变色性墨中配合的金属光泽颜料的粒子分别反射光而闪烁,从而形成富有装饰性的笔迹。但是,通过在热变色性书写工具中配合金属光泽颜料,产生了热变色性书写工具所特有的技术课题。以下,列举本发明要解决的多个课题。

18.《金属光泽颜料的擦除》

19.在内置于热变色性书写工具的热变色性墨具有通过加热而从有色向无色热变色的性质的情况下,对以往的摩擦部而言,无法从纸面擦除笔迹中所含的金属光泽颜料。即,以往的摩擦部通过使书写于纸面的热变色性墨的笔迹从有色热变色为无色,能够从纸面化学地擦除热变色性墨的笔迹。但是,在热变色性墨中配合的金属光泽颜料由金属、矿物或玻璃等粒子构成,因此,不具有热变色性。因此,金属光泽颜料无法通过摩擦部的摩擦热从纸面擦除,而残留于纸面。并且,被摩擦部摩擦过的金属光泽颜料在纸面上分散,会弄脏擦除热变色性墨后的纸面。

20.《摩擦部的软质化》

21.因此,如国际公开第2018/116767号所公开的那样,本技术人发明了在摩擦部的材料中加入粘弹性体,并且使摩擦部的硬度与以往相比降低。这样的新型的摩擦部能够产生摩擦热而化学地擦除热变色性墨,并且,能够使金属光泽颜料的粒子从纸面剥离而物理地擦除。

22.但是,通过加入粘弹性体而被软质化的摩擦部在摩擦热变色性墨的笔迹时的变形量大。即,在摩擦热变色性墨的笔迹时,使摩擦部的顶部与笔迹接触而往复运动。若摩擦部被软质化,则摩擦部的顶部难以追随往复运动而移动,摩擦部整体大幅挠曲。摩擦部整体的较大的挠曲使纸面上的摩擦部的顶部的移动量以及移动速度减小,妨碍摩擦热的产生。因此,对与以往相比被软质化的摩擦部而言,无法得到用于使热变色性墨高效地热变色的足够的摩擦性能。

23.《以往的摩擦部的安装结构》

24.国际公开第2011/096357号所公开的摩擦部的安装结构通过使摩擦部的外向突起与安装孔的内向突起卡定,从而将摩擦部安装于杆筒的后端。在摩擦部设置有用于使摩擦部容易变形的内孔。通过设置内孔,摩擦部的小径部容易变形,能够容易地使外向突起与内向突起卡定。但是,假设在使设置有内孔的摩擦部软质化的情况下,摩擦部更容易变形。因此,无法抵抗摩擦笔迹时的往复运动而维持外向突起与内向突起的卡定,摩擦部容易从安装孔脱落。

25.日本特开2012-232484号公报所公开的摩擦部的安装结构成为如下结构:通过使设置于可动部的芯部插入摩擦部的空腔,从而使摩擦部的硬度变化。但是,相对于笔直的棒状的芯部,摩擦部的空腔由与摩擦部同样的大径部和小径部构成。能够与摩擦部的大径部的内周面接触的仅是芯部的前端。芯部的前端以外的部分无法与摩擦部的大径部的内周面接触。因此,摩擦部的大径部的顶部以外的部分容易因空腔而变形,无法得到为了使热变色性墨高效地热变色所需的摩擦部的刚性。假设在使设置有空腔的摩擦部软质化的情况下,摩擦部的大径部的顶部与顶部以外的部分的合成之差变大,难以使热变色性墨高效地热变色。

26.日本特开2009-214515号公报所公开的摩擦部的安装结构成为将设置于杆筒或笔帽的突部插入摩擦部的安装孔的结构。但是,摩擦部的大径部容易因贯通其中心的安装孔而变形。假设在使安装孔贯通的摩擦部软质化的情况下,大径部更容易变形,无法得到为了使热变色性墨高效地热变色所需的摩擦部的刚性。除此之外,由于安装孔在摩擦部的顶部开口,因此,无法通过摩擦部的顶部产生摩擦热。

27.日本特开2013-139135号公报所公开的擦除部件的安装结构成为使擦除部件的嵌合孔与设置于杆筒或笔帽的嵌合部嵌合的结构。但是,与上述日本特开2009-214515号公报同样地,擦除部件容易因贯通其中心的安装孔而变形。假设在使嵌合孔贯通的擦除部件软质化的情况下,大径部更容易变形,无法得到为了使热变色性墨高效地热变色所需的擦除部件的刚性。除此之外,由于嵌合孔在擦除部件的顶部开口,因此,无法通过擦除部件的顶部产生摩擦热。

28.《摩擦部的磨损》

29.通过加入粘弹性体而被软质化的摩擦部因摩擦纸面而容易磨损。日本特开2012-232484号公报所公开的摩擦部通过设置空腔而使大径部的壁厚较薄。假设在使设置有空腔的摩擦部软质化的情况下,经过短时间的使用而导致摩擦部的顶部磨损。由此,与摩擦部的顶部接触的芯部的前端在外部露出,有可能损伤纸面。

30.日本特开2009-214515号公报所公开的摩擦部通过设置贯通其中心的安装孔,构成大径部的材料的量与安装孔的量相应地减少。日本特开2013-139135号公报所公开的擦除部件也通过设置贯通其中心的嵌合孔,构成大径部的材料的量与嵌合孔的量相应地减少。假设在使这些摩擦部以及擦除部件软质化的情况下,经过短时间的使用而导致大径部磨损,无法擦除热变色性墨的笔迹。

31.《安装作业的困难性》

32.日本特开2013-139135号公报所公开的擦除部件的安装结构成为使擦除部件的嵌合孔与被圆筒状的支承壁包围的嵌合部嵌合的结构。嵌合部的最大直径比嵌合孔的最小直径大。另外,在擦除部件的插入部设置有与支承壁的内周面抵接的卡合突部。为了安装擦除

部件,一边使嵌合部插入擦除部件的嵌合孔,一边将擦除部件的插入部压入圆筒状的支承壁中。此时,对擦除部件的插入部施加从嵌合部朝向支承壁的内周面的力和从支承壁的内周面朝向嵌合部的力。即,在将擦除部件的插入部压入支承壁中的过程中,嵌合部通过按压嵌合孔的内周面而对嵌合孔施加朝向支承壁的内周面的力。另一方面,支承壁的内周面通过按压卡合突部而对插入部施加朝向嵌合部的力。这样,为了将擦除部件的插入部压入支承壁中,需要超过施加于插入部的内外的相向的方向的力的较大的力。因此,擦除部件的安装作业困难,特别是,难以利用自动组装机来安装擦除部件。

33.《本发明的目的》

34.本发明的软质部件的安装结构以及热变色性书写工具以下述a)~d)为目的。

35.a)通过提高软质化的摩擦部的刚性,抑制摩擦部的变形,从而使摩擦部发挥良好的摩擦性能。

36.b)能够利用相向的方向的力将软质化的摩擦部的安装部的内外牢固地固定,并且摩擦部的安装作业不需要较大的力。

37.c)即便软质化的摩擦部磨损,也不会损伤纸面。

38.d)能够化学和物理地擦除配合有金属光泽颜料的热变色性墨的笔迹。

39.用于解决课题的方案

40.(1)为了实现上述目的,本发明的软质部件的安装结构是用于将软质部件安装于热变色性书写工具的软质部件的安装结构,所述软质部件用于通过摩擦热使附着于纸面的热变色性墨热变色,其中,所述软质部件的安装结构包括:安装孔,所述安装孔以沿着纵向的中心轴贯通构成所述热变色性书写工具的杆筒的后端部或笔帽的顶部的方式设置,在位于上端和下端的两个开口之间具有内周面;安装部,所述安装部位于用于热变色的所述软质部件的大径部的下方,具有比所述大径部的直径小且能够插入所述安装孔的直径;笔直的内孔,所述内孔沿着所述软质部件的纵向的中心轴设置,至少在所述软质部件的下端开口;以及棒状的中芯,所述中芯具有能够插入所述内孔的外径、收纳于所述内孔的长度以及与所述内孔的内周面接触的外周面,所述软质部件的安装结构构成为,通过将所述安装部插入所述安装孔且将所述中芯插入所述内孔,从而将所述软质部件安装于所述安装孔。

41.(2)优选的是,在上述(1)的软质部件的安装结构中,所述安装部由与所述软质部件相同的材料一体地形成于所述大径部的下方,所述内孔从所述软质部件的所述安装部设置至到达所述大径部的位置,所述软质部件的安装结构构成为,在将所述安装部插入所述安装孔且将所述中芯插入所述内孔的状态下,所述中芯被保持在与所述安装孔的内周面对应的位置,由此所述安装部被夹持在所述中芯的外周面与所述安装孔的内周面之间。

42.(3)优选的是,在上述(2)的软质部件的安装结构中,在将所述安装部插入所述安装孔且将所述中芯插入所述内孔的状态下,所述中芯具有从所述内孔的下端的开口起超过所述安装孔的上端的开口的长度。

43.(4)优选的是,在上述(2)的软质部件的安装结构中,在将所述安装部插入所述安装孔且将所述中芯插入所述内孔的状态下,所述中芯具有从所述内孔的下端的开口到所述安装孔的上端的开口的长度。

44.(5)优选的是,在上述(2)的软质部件的安装结构中,在将所述安装部插入所述安装孔且将所述中芯插入所述内孔的状态下,所述中芯具有从所述内孔的下端的开口起未到

达所述安装孔的上端的开口的长度。

45.(6)优选的是,在上述(4)或(5)的软质部件的安装结构中,在将所述安装部插入所述安装孔且将所述中芯插入所述内孔的状态下,所述中芯的上端被插入到所述内孔中直至超过所述安装孔的上端的开口的位置。

46.(7)优选的是,在上述(2)~(6)中任一项的软质部件的安装结构中,所述中芯的最大外径与所述内孔的内径大致相同或比所述内孔的内径大,在将所述中芯插入所述内孔的状态下,所述中芯的外周面与所述内孔的内周面相互压接。

47.(8)优选的是,在上述(7)的软质部件的安装结构中,润滑剂介于所述中芯的外周面与所述内孔的内周面之间。

48.(9)优选的是,在上述(1)~(8)中任一项的软质部件的安装结构中,所述内孔是在所述软质部件的下端开口且在所述软质部件的上端不开口的将一方堵塞的孔,为了在将所述中芯插入所述内孔的过程中排出所述内孔内的空气,在所述中芯设置有通气部。

49.(10)优选的是,在上述(9)的软质部件的安装结构中,所述通气部是沿着所述中芯的纵向的中心轴从所述中芯的一端贯通到另一端的贯通孔。

50.(11)优选的是,在上述(9)的软质部件的安装结构中,所述通气部是沿着所述中芯的外周面从所述中芯的一端连续到另一端的至少一个槽或突起。

51.(12)优选的是,在上述(2)~(11)中任一项的软质部件的安装结构中,在所述中芯的下端设置有具有比所述内孔的内径大的直径的凸缘部,在所述中芯被插入到所述内孔中时,所述凸缘部与所述安装部的下端抵接。

52.(13)优选的是,在上述(2)~(12)中任一项的软质部件的安装结构中,在所述安装孔的内周面形成有朝向所述安装孔的内侧突出的内向突起,在所述安装部的外周面形成有朝向所述安装部的外侧突出的外向突起,在所述安装部被插入到所述安装孔中时,所述外向突起越过所述内向突起,由此所述外向突起与所述内向突起相互卡定,所述中芯被保持在与所述安装孔的内周面对应的位置,由此所述安装部被夹持在所述中芯的外周面与所述安装孔的所述外向突起之间。

53.(14)为了实现上述目的,本发明的热变色性书写工具构成为,通过上述(1)~(13)中任一项的软质部件的安装结构,将所述软质部件安装于所述杆筒的后端部或所述笔帽的顶部。

54.在此,在本发明的软质部件的安装结构中,关于安装孔的“上”是指杆筒的后端部的方向或笔帽的顶部的方向,关于安装孔的“下”是指与它们相反的方向。另一方面,关于软质部件的“上”是指大径部的方向,关于软质部件的“下”是指安装部的方向。

55.发明的效果

56.本发明的软质部件的安装结构以及热变色性书写工具发挥下述a)~d)的效果。

57.a)通过提高软质化的摩擦部的刚性,抑制摩擦部的变形,从而使摩擦部发挥良好的摩擦性能。

58.b)能够利用相向的方向的力将软质化的摩擦部的安装部的内外牢固地固定,并且摩擦部的安装作业不需要较大的力。

59.c)即便软质化的摩擦部磨损,也不会损伤纸面。

60.d)能够化学和物理地擦除配合有金属光泽颜料的热变色性墨的笔迹。

附图说明

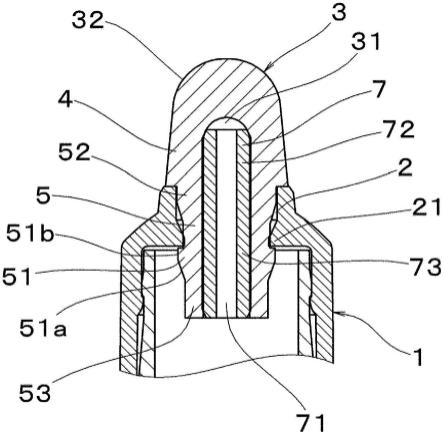

61.图1是表示构成本发明的实施方式的软质部件的安装结构的软质部件和设置于杆筒的后端部的安装孔的图,是表示将软质部件的安装部插入安装孔之前的状态的剖视图。

62.图2是表示将软质部件的安装部插入安装孔的过程的临时插入状态的剖视图。

63.图3是表示软质部件向安装孔的插入完成的状态的剖视图。

64.图4是表示本发明的实施方式的软质部件的安装结构的图,是表示将第一实施方式的中芯插入图3的软质部件的内孔的状态的剖视图。

65.图5是表示本发明的实施方式的软质部件的安装结构的图,是表示将第二实施方式的中芯插入图3的软质部件的内孔的状态的剖视图。

66.图6是表示使润滑剂介于图5的软质部件的内孔与中芯之间的状态的剖视图。

67.图7是表示使润滑剂介于图5的软质部件的内孔与中芯之间的状态的剖视图。

68.图8是表示图5的中芯的上端被插入到内孔中直至超过安装孔的上端的开口的位置的状态的剖视图。

69.图9是表示本发明的实施方式的软质部件的安装结构的图,是表示将第三实施方式的中芯插入图3的软质部件的内孔的状态的剖视图。

具体实施方式

70.以下,参照附图对本发明的实施方式的软质部件的安装结构以及热变色性书写工具进行说明。

71.1.概要

72.本实施方式的软质部件的安装结构用于将软质部件安装于热变色性书写工具,该软质部件用于通过摩擦热使附着于纸面的热变色性墨热变色。在图1~图9中,热变色性书写工具的整体未图示,仅图示构成热变色性书写工具的杆筒的后端部。

73.本实施方式的软质部件的安装结构主要由图1~图3所示的安装孔2、安装部5、内孔31以及图4~图9所示的中芯7构成。安装孔2设置于杆筒1的后端部。安装部5一体地形成于软质部件3的大径部4的下方。内孔31从软质部件3的安装部5设置至到达大径部4的中央的位置。中芯7是独立于杆筒1以及软质部件3的一个部件。如图3以及图4所示,中芯7在软质部件3的安装部5被完全插入到杆筒1的安装孔2中的状态下,被插入到软质部件3的内孔31中。以下,对软质部件3的安装结构进行详细说明。

74.2.安装孔

75.如图1所示,在杆筒1的后端部设置有安装孔2。安装孔2沿着纵向的中心轴贯通杆筒1的后端部。安装孔2在位于上端以及下端的两个开口之间具有内周面。在安装孔2的内周面的下方形成有环形的内向突起21。在内向突起21的外周面形成有作为倒圆锥状的锥面的引导面21a。引导面21a的直径随着从上向下而逐渐变小。引导面21a的下端与安装孔2的下端的开口即最小直径部21b的垂直的外周面连续。这样的安装孔2的横向的截面形状是直径不同的圆形。

76.在此,杆筒1通过对合成树脂(例如聚丙烯)进行注射成形而制造。安装孔2以及内向突起21通过注射成形而一体成形于杆筒1的后端部。需要说明的是,安装孔2不限于设置于杆筒1的后端部,例如也可以设置于构成热变色性书写工具的笔帽的顶部。

77.3.软质部件

78.如图1所示,本实施方式的软质部件3成为如下结构:在炮弹型的大径部4的下方一体成形有直径比大径部4小的安装部(小径部)5。大径部4是发挥作为热变色性书写工具的摩擦部32的功能的部分,用于通过摩擦热使附着于纸面的热变色性墨热变色。并且,本实施方式的大径部4具有将在热变色性墨中配合的金属光泽颜料从纸面吸附而剥离的功能。安装部5用于将软质部件3安装于杆筒1的安装孔2。

79.3.1大径部(摩擦部)

80.大径部4的外周面成为能够以各种倾斜角与纸面接触的凸曲面。大径部4的下端的直径比安装孔2的上端的开口的直径大,优选比杆筒1的后端面的直径小。在大径部4与安装部5的边界形成有与杆筒1的后端面抵接的环形面41。在将安装部5安装于安装孔2时,大径部4比杆筒1的后端面向上方突出。

81.3.2安装部

82.安装部5由筒状的壁部构成,具有比大径部4的下端的直径小且能够插入安装孔2的直径。在安装部5的外周面的中央形成有环形的外向突起51。在安装部5的外周面的外向突起51的上方形成有环形的鼓出部52。安装部5中的外向突起51的下方成为圆筒部53。

83.在外向突起51的外周面形成有作为倒圆锥状的锥面的引导面51a。引导面51a的直径随着从下向上而逐渐变大。引导面51a的上端与外向突起51的最大外径部51b的垂直的外周面连续。最大外径部51b的垂直的外周面的上端与水平的环形的上端面连续。

84.在此,外向突起51的最大外径部51b的直径比上述安装孔2的内向突起21的最小内径部21b的直径大,且比安装孔2的上端的开口的直径小。例如,最大外径部51b与最小内径部21b的尺寸差在0.5mm~2.0mm的范围内,优选在0.5mm~1.0mm的范围内。通过这样的尺寸差,在安装部5被插入到安装孔2中的过程中,外向突起51顺畅地通过内向突起21,能够使外向突起51与内向突起21容易地卡定(参照图2以及图3)。

85.在安装部5被完全插入到安装孔2中时,鼓出部52与安装孔2的上端的开口的内周面接触(参照图3)。由此,抑制软质部件3的径向的晃动。鼓出部52的直径与安装孔2的上端的开口的直径大致相同。另外,鼓出部52的直径比大径部4的下端的直径小,并且比外向突起51的最大外径部51b的直径大。

86.圆筒部53的直径比上述安装孔2的内向突起21的最小内径部21b的直径小。圆筒部53用于使安装部5相对于安装孔2成为临时插入状态。该临时插入状态如图2所示。通过这样的圆筒部53,软质部件3的安装作业变得容易。即,通过使软质部件3朝向安装孔2落下,能够成为图2所示的临时插入状态。之后,通过将软质部件3朝向安装孔2压入,安装部5被完全插入到安装孔2中,与此同时,外向突起51与内向突起21卡定(参照图3)。需要说明的是,安装部5中的外向突起51的下方的外周面并不限定于圆筒部53的圆周面,例如也可以是倒圆锥状的锥面。

87.3.3环形空间的形成

88.安装部5的中间部(鼓出部52与外向突起51之间的部分)的外径比安装孔2的入口附近(比内向突起21靠上方的部分)的内径小。由此,在图2所示的临时插入状态下,在安装部5与安装孔2之间形成环形空间6。通过该环形空间6,安装部5的中间部不会压接于安装孔2的入口附近的内周面。即,在图2所示的临时插入状态之后,安装部5的外向突起51越过安

装孔2的内向突起21。此时,外向突起51强力压接于内向突起21,由此,安装部5的中间部弹性变形而向径向外侧鼓起。若假设安装部5的中间部压接于安装孔2的入口附近的内周面,则会产生妨碍安装部5的插入的摩擦阻力。环形空间6通过收容向径向外侧鼓起的安装部5的中间部,从而使安装部5的中间部不压接于安装孔2的入口附近的内周面。

89.3.4轴向的间隙

90.如图1所示,从安装部5的上端到外向突起51的上端的长度a比从安装孔2的上端到内向突起21的下端的长度b稍大。由此,外向突起51的整体能够可靠地通过内向突起21。即,若假设长度a、b相同,则由于在外向突起51与内向突起21之间产生的摩擦阻力,有可能产生外向突起51的最大外径部51b的上端面无法通过内向突起21的情况。通过使安装部5的长度a比安装孔2的长度b稍大,即便在大径部4的环形面41与杆筒1的后端抵接之后,外向突起51的整体也能够通过内向突起21。由此,即便在外向突起51与内向突起21之间产生摩擦阻力的情况下,外向突起51的整体也能够可靠地通过内向突起21。在此,长度a、b的尺寸差表现为图3所示的外向突起51与内向突起21之间的间隙c。间隙c优选在0.05mm~1.0mm的范围内,更优选在0.1mm~0.5mm的范围内。如果是这样的微小的间隙c,则软质部件3不会向中心轴的方向移动,或者外向突起51与内向突起21的卡定不会松动。

91.3.5内孔

92.在软质部件3的内部设置有内孔31。内孔31是沿着软质部件3的中心轴设置的笔直的孔,至少在软质部件3的下端开口。本实施方式的内孔31是从安装部5的下端到达大径部4的中央且在软质部件3的上端不开口的将一方堵塞的孔。内孔31从安装部5的下端设置到至少到达外向突起51的上端的位置。通过这样的内孔31,外向突起51容易向径向内侧变形。由此,能够容易地使外向突起51与内向突起21卡定。并且,在内孔31中插入后述的中芯7。

93.3.6软质部件的硬度以及粘性

94.构成软质部件3的材料优选为具有弹性的合成树脂(橡胶、弹性体),例如可举出有机硅树脂、sbs树脂(苯乙烯-丁二烯-苯乙烯共聚物)、sebs树脂(苯乙烯-乙烯-丁烯-苯乙烯共聚物)、氟系树脂、氯丁二烯树脂、腈树脂、聚酯系树脂、三元乙丙橡胶(epdm)等。

95.在此,本实施方式的软质部件3为了将后述的热变色性墨中配合的金属光泽颜料从纸面物理地擦除,具有比以往的摩擦部低的硬度。硬度低的软质部件3能够进入形成于纸面的笔迹的凹陷中。

96.软质部件3的硬度例如由依据日本工业标准的jis k 7215-1986中规定的“塑料的硬度计硬度试验方法”测定的肖氏a硬度值表示。肖氏a硬度值的测定中使用的硬度计具备被弹簧施力的压针,将压针相对于测定物的压入量作为肖氏a硬度值表示。测定物越柔软,肖氏a硬度值越小,测定物越硬,肖氏a硬度值越大。

97.通过依据jis k 7215-1986的试验方法测定的软质部件3的肖氏a硬度值优选满足下述i)、ii)的条件。

98.i)压针刚开始接触后的肖氏a硬度值为60以上且85以下。

99.ii)用下式定义的δhs的值为0以上且小于5。

100.δhs=(压针刚开始接触后的肖氏a硬度值)-(压针接触开始15秒后的肖氏a硬度值)

101.需要说明的是,上述i)、ii)中的“压针刚开始接触后”是指从压针与测定物接触起

1秒以内的时间。

102.上述i)中的压针刚开始接触后的肖氏a硬度值优选为60以上且80以下,更优选为65以上且75以下。为了满足上述i)、ii)的条件,也可以在构成软质部件3的材料中添加粘弹性体。作为粘弹性体,例如可以添加橡胶成分、树脂成分、弹性体成分等高分子材料。特别优选以在α烯烃系共聚物中添加石蜡系油而成的粘性高的α烯烃系共聚物组合物为主成分。具体而言,以粘性高的α烯烃系共聚物组合物为主成分,在其中适当熔融混合作为弹性体的聚苯乙烯系弹性体、烯烃系弹性体、以及弹性少的结晶性聚烯烃。考虑摩擦热的产生效率、金属光泽颜料的剥离性、软质部件的加工性来选择这些材料的混合比率。

103.通过满足上述i)的肖氏a硬度值,软质部件3的摩擦热的产生效率变高。由此,软质部件3能够容易地使热变色性墨的笔迹热变色。另外,满足上述i)的肖氏a硬度值的软质部件3比以往的摩擦部软,能够进入形成于纸面的笔迹的凹陷中。并且,软质部件3通过满足上述ii)的δhs的值,能够从笔迹的凹陷中吸附金属光泽颜料而剥离。

104.上述ii)中的δhs的值表示对软质部件3施加一定的应变时的应力缓和(应力的时间变化)的缓和时间。应力缓和的缓和时间成为区分物质是弹性体、粘弹性体或粘性体中的哪一个的基准。满足上述ii)的δhs的值的软质部件3可以说是具备能够吸附金属光泽颜料的适当的粘性的弹性体。另一方面,δhs的值为5以上的物质可以说是粘弹性体或粘性体。若假设软质部件3为粘弹性体或粘性体,则摩擦热变色性墨的笔迹时的变形量变得过大,无法得到足够的摩擦性能。因此,软质部件3的δhs的值优选为0以上且小于5。

105.需要说明的是,上述i)、ii)中的肖氏a硬度值可以是将通过依据jis k 7215-1986的试验方法测定的软质部件3的肖氏d硬度值换算为肖氏a硬度值而得到的值。

106.3.7软质部件的磨损量

107.为了将在热变色性墨中配合的金属光泽颜料从纸面物理地擦除,软质部件3优选通过摩擦纸面而被磨削,产生少量的磨屑(磨削屑)的软质部件。软质部件3通过一边使自身磨损一边使金属光泽颜料附着于磨屑而将其包入,从而从纸面去除金属光泽颜料。

108.软质部件3的磨损量例如由依据日本工业标准的jis k 6251:2017中规定的“硫化橡胶以及热塑性橡胶-拉伸特性的求法”算出的切断时拉伸强度tb以及切断时伸长率eb表示。切断时拉伸强度tb是将切断测定物时记录的拉伸力除以测定物的试验前的截面积而得到的值。切断时伸长率eb是切断测定物时的伸长率,以相对于测定物的试验前的长度的比率(%)表示。

109.本发明人得到了软质部件3的磨损量与tb

×

eb的值成反比的见解。即,软质部件3的磨损量受到材料的机械强度和伸长率的影响。通过采用切断时拉伸强度tb以及切断时伸长率eb的适当的值的组合,能够控制软质部件3的磨损量。tb

×

eb的值表示为了使软质部件3磨损所需的能量。因此,测定物越容易磨损,tb

×

eb的值越大,测定物越难以磨损,tb

×

eb的值越小。

110.通过依据jis k 6251:2017的求法算出的软质部件3的tb

×

eb的值优选满足下述iii)的条件。

111.iii)5,000≤tb

×

eb≤18,000

112.需要说明的是,上述iii)中的切断时拉伸强度tb的单位为“mpa”,切断时伸长率eb的单位为“%”,但也可以将它们换算为其他单位。

113.在上述iii)中,优选8,000≤tb

×

eb≤16,000,更优选10,000≤tb

×

eb≤14,000。满足上述iii)的条件的软质部件3通过由人的手进行的通常的摩擦动作而产生适当的量的磨屑。由此,能够使在热变色性墨中配合的金属光泽颜料附着于磨屑而将其包入。

114.在上述iii)中,在tb

×

eb的值超过18,000的情况下,难以通过由人的手进行的通常的摩擦动作使软质部件3磨损。因此,无法一边使软质部件3磨损一边使金属光泽颜料附着于磨屑而将其包入。

115.另一方面,在上述iii)中,在tb

×

eb的值比5,000小的情况下,通过由人的手进行的通常的摩擦动作,软质部件3容易被磨削。因此,由软质部件3产生的摩擦热与磨屑一起消失,难以使热变色性墨高效地热变色。

116.4.中芯

117.中芯7由比软质部件3硬的合成树脂或金属形成。关于构成中芯7的材料,在后面叙述。通过将中芯7插入这样的软质部件3的内孔31,能够提高软质部件3的刚性,抑制软质部件3的变形。由此,即便在使软质部件3的硬度降低的情况下,也能够发挥良好的摩擦性能。

118.图4所示的第一实施方式的中芯7具有从内孔31的下端的开口到达大径部4的中央的长度。通过将这样的长度的中芯7插入内孔31,能够提高大径部4以及安装部5双方的刚性,能够抑制由摩擦动作引起的变形。

119.中芯7是具有与内孔31的内径大致相同的外径的较小的圆柱形状的部件。圆柱形状的中芯7的外周面在其全长范围与内孔31的内周面接触。优选的是,中芯7采用如下结构:具有比内孔31的内径大的外径,中芯7的外周面在其全长范围压接于内孔31的内周面。在本实施方式中,将中芯7的上半部分称为上方芯部72,将中芯7的下半部分称为下方芯部73。

120.4.1上方芯部

121.上方芯部72与大径部4的内侧接触或压接,提高大径部4的刚性。通过上方芯部72,抑制由摩擦动作引起的大径部4的变形。特别是,在软质部件3的肖氏a硬度值超过85或δhs的值为5以上的情况下,上方芯部72对大径部4整体的变形发挥有效的抑制效果。即,本实施方式的大径部4的外周面成为凸曲面,能够以各种倾斜角与纸面接触。无论在大径部4的顶部、顶部附近以及侧面的哪个部分摩擦纸面,大径部4的变形都被上方芯部72抑制,能够产生热变色所需的摩擦热。需要说明的是,在大径部4具有不会因摩擦动作而变形的程度的刚性的情况下,也可以采用通过缩短软质部件3的全长而使上方芯部72不与大径部4的内侧接触的结构(参照图5)。

122.4.2下方芯部

123.下方芯部73与安装部5的内侧接触或压接,提高安装部5的刚性。关于将软质部件3安装于杆筒1的后端部,下方芯部73发挥以下所述的两个重要的力学效果。

124.第一,下方芯部73抑制安装部5向内方的变形,防止外向突起51与内向突起21的卡定脱落。即,本实施方式的软质部件3通过设置内孔31以及降低硬度而整体上容易变形。特别是,安装部5是壁厚较薄的筒状,因此,容易因摩擦动作而向内侧方向变形。下方芯部73通过与安装部5的内侧接触或压接来抑制安装部5向内方的变形。由此,外向突起51与内向突起21的卡定不会因摩擦动作而脱落。

125.第二,下方芯部73将安装部5向外方按压,使外向突起51与内向突起21的卡定牢固。即,下方芯部73通过与安装部5的内侧接触或压接而将安装部5的整体向外方按压。通过

下方芯部73的按压力,安装部5的外向突起51被向外方施力。另一方面,安装孔2的内向突起21受到下方芯部73的按压力而产生反作用力,将安装部5向内方按压。通过这样的内外方向的力,外向突起51与内向突起21的卡定变得更牢固。

126.4.3通气部

127.本实施方式的内孔31是在软质部件3的下端开口且在软质部件3的上端不开口的将一方堵塞的孔。另一方面,中芯7是具有内孔31的内径以上的外径的较小的圆柱形状的部件。若将这样的中芯7插入一方被堵塞的内孔31,则存在内孔31内的空气被中芯7压缩而无法将中芯7顺畅地插入内孔31的情况。因此,在中芯7设置有通气部71。本实施方式的通气部71是沿着中芯7的纵向的中心轴从中芯7的一端贯通至另一端的贯通孔。在将中芯7插入内孔31的过程中,内孔31内的空气通过通气部71向外部排出。通过这样的通气部71,将中芯7插入内孔31的作业变得容易,能够通过自动组装机进行中芯7的插入作业。

128.需要说明的是,通气部71并不限定于图4所示的结构。例如,通气部71的截面形状并不限定于圆形,也可以是圆形以外的形状。另外,通气部71也可以从中芯7的中心轴偏移地设置。并且,通气部71并不限定于贯通孔,例如也可以是设置于中芯7的外周面的至少一个槽或突起。作为通气部71的槽或突起可以是直线状,也可以是直线以外的形状。例如,通气部71也可以是设置在圆柱形状的中芯7的外周面上的0

°

、90

°

、180

°

、270

°

的位置的四个槽或四个突起。另外,例如,通气部71也可以是沿着中芯7的外周面设置的螺旋状的槽或突起。螺旋状的槽或突起发挥防止中芯7从内孔31脱出的防滑效果。并且,也可以代替在中芯7设置通气部71,而在内孔31的内周面设置上述槽或突起。

129.4.4中芯的形状

130.如图4所示,中芯7优选为以横向的中心轴为基准而上下对称的形状。通过将中芯7设为上下对称的形状,消除了中芯7的上下的区别,从中芯7的上下的任一方都能够插入内孔31。

131.与此相反,中芯7也可以是上下不对称的形状。例如,也可以对中芯7的至少上端的边缘部分进行倒角,使向内孔31的插入变得容易。另外,也可以使上方芯部72变细,使下方芯部73变粗。例如,上方芯部72的外径与内孔31的内径大致相同。另一方面,下方芯部73的外径比内孔31的内径大,下方芯部73的外周面压接于内孔31的内周面。在采用这样的结构的情况下,能够利用较细的上方芯部72容易地将中芯7插入内孔31。另外,通过较粗的下方芯部73,能够使外向突起51与内向突起21牢固地卡定。

132.4.5中芯的保持

133.为了使被插入到内孔31中的中芯7不容易脱出,能够在中芯7的外周面设置防滑部。作为防滑部,例如也可以将中芯7的外周面加工成粗糙面,增大相对于内孔31的内周面的摩擦阻力。另外,也可以在中芯7的外周面设置微小的突起而作为防滑部。并且,也可以通过使中芯7的外径显著大于内孔31的内径,从而使中芯7不容易从内孔31脱出。

134.4.6中芯的材料

135.中芯7由比软质部件3硬的合成树脂或金属形成。作为合成树脂,例如可以使用聚丙烯、聚乙烯、聚苯乙烯、聚碳酸酯、聚对苯二甲酸乙二醇酯、聚缩醛、丙烯酸、尼龙、丙烯腈-苯乙烯共聚树脂(as树脂)、丙烯腈-丁二烯-苯乙烯共聚树脂(abs树脂)等。另外,作为合成树脂,也可以使用比软质部件3硬的橡胶或弹性体。作为橡胶或弹性体,例如可以使用有机

硅树脂、sbs树脂(苯乙烯-丁二烯-苯乙烯共聚物)、sebs树脂(苯乙烯-乙烯-丁烯-苯乙烯共聚物)、氟系树脂、氯丁二烯树脂、腈树脂、聚酯系树脂、三元乙丙橡胶(epdm)。并且,作为金属,例如可以使用铝合金、不锈钢、黄铜等。合成树脂制的中芯7例如能够通过切削加工或注射成形等来制造。另一方面,金属制的中芯7例如能够通过切削加工或塑性加工等来制造。

136.5.软质部件的安装方法

137.接着,参照图1~图4对本实施方式的软质部件3的安装方法进行说明。

138.如图1所示,软质部件3在配置于杆筒1的后端部的安装孔2的上方之后,直接朝向安装孔2落下。于是,如图2所示,安装部5的圆筒部53进入安装孔2的最小内径部21b,安装部5相对于安装孔2成为临时插入状态。此时,安装部5的引导面51a与安装孔2的引导面21a抵接,从而稳定地保持安装部5的临时插入状态。

139.接着,将临时插入状态的软质部件3压入安装孔2。于是,安装部5的外向突起51越过安装孔2的内向突起21。此时,外向突起51强力压接于内向突起21,从而安装部5的中间部弹性变形而向径向外侧鼓起。向径向外侧鼓起的安装部5的中间部收容于安装孔2内的环形空间6。由此,安装部5的中间部不压接于安装孔2的入口附近的内周面,不会妨碍安装部5的插入。因此,外向突起51顺畅地通过内向突起21,外向突起51与内向突起21卡定。由此,安装部5向安装孔2的插入完成(参照图3)。

140.之后,如图4所示,向软质部件3的内孔31插入中芯7。在将中芯7插入内孔31的过程中,内孔31内的空气通过通气部71向外部排出。通过这样的通气部71,能够容易地将中芯7插入内孔31。被插入到内孔31中的中芯7将安装部5向外方按压,使外向突起51与内向突起21的卡定牢固。由此,软质部件3向杆筒1的后端部的安装完成。

141.根据这样的本实施方式的软质部件3的安装方法,在向内孔31插入中芯7之前的阶段,将富有柔软性的安装部5插入安装孔2,能够容易地使外向突起51与内向突起21卡定。之后,通过将中芯7插入内孔31,内外方向的力作用于安装部5,牢固地维持外向突起51与内向突起21的卡定。另外,在将安装部5插入安装孔2之后,将中芯7插入内孔31,因此,图1~图4所示的软质部件3的安装作业不需要较大的力。

142.6.第二实施方式的中芯

143.接着,参照图5对第二实施方式的中芯7进行说明。图5表示安装部5被插入到杆筒1的后端部的安装孔2中且本实施方式的中芯7被插入到内孔31中的状态。在图5中,中芯7以外的结构与图4相同。

144.如图5所示,第二实施方式的中芯7具有从内孔31的下端的开口到安装孔2的上端的开口的长度。被插入到内孔31中的中芯7的上端不超过安装孔2的上端的开口,不到达大径部4的内侧。即,中芯7被保持在与安装孔2的内周面对应的位置,完全不与大径部4的内侧接触。

145.即便在软质部件3的肖氏a硬度值满足上述i)、ii)的条件的情况下,通过使大径部4的顶部、顶部附近以及侧面的壁厚变厚,也能够提高大径部4的刚性。在大径部4具有不会因摩擦动作而变形的程度的刚性的情况下,能够缩短中芯7的全长。

146.根据第二实施方式的中芯7,能够将安装部5牢固地固定于安装孔2,并且,即便软质部件3磨损,也不会损伤纸面。即,本实施方式的软质部件3满足上述iii)的磨损量的条件,大径部4因使用而磨损。即便在大径部4磨损的情况下,中芯7的上端也不会比安装孔2的

上端的开口向上突出。由此,即便大径部4磨损,也不会因中芯7的上端而损伤纸面。

147.7.润滑剂

148.如图6以及图7所示,也可以采用润滑剂介于中芯7的外周面与内孔31的内周面之间的结构。在图6以及图7中,中芯7与内孔31之间的粗线表示润滑剂附着部74。通过润滑剂,能够降低为了将中芯7插入软质部件3的内孔31所需的按压力,能够容易地将中芯7插入内孔31。

149.例如,如图6所示,在将中芯7插入内孔31之前润滑剂涂敷于中芯7的外周面。仅对中芯7涂敷润滑剂,就能够使润滑剂也附着于内孔31,因此,能够削减软质部件3的安装工序。另外,润滑剂不会附着于作为摩擦部32的大径部4,因此,润滑剂不会因摩擦动作而附着于纸面。

150.另外,例如,如图7所示,在将中芯7插入内孔31之前润滑剂涂敷于内孔31的内周面。由于在软质部件3的外周面以及中芯7的外周面都不会附着润滑剂,因此,这些部件的处理容易,能够顺畅地进行软质部件3的安装。

151.作为润滑剂,例如可以使用有机硅系化合物、氟系化合物以及表面活性剂等液状的润滑剂、或这些以外的粉体的润滑剂。

152.作为有机硅系化合物,例如可以使用硅油、有机硅橡胶等。作为氟系化合物,例如可以使用聚偏氟乙烯、聚氟乙烯等。作为表面活性剂,例如可以使用阴离子系、阳离子系、非离子系或两性的表面活性剂。也可以使用以这些为主成分的抗静电剂。

153.作为粉体的润滑剂,例如可以使用二硫化钼、四氟乙烯树脂(ptfe)、四氟乙烯(tfe)、硬脂基芥酸酰胺、硬脂酸酰胺、芥酸酰胺、山嵛酸酰胺、亚乙基双硬脂酸酰胺、正油基山嵛酸酰胺、硬脂酸镁、硬脂酸钙、氮化硼、三聚氰胺氰尿酸酯、甲基有机硅等。这些粉体的润滑剂具有相对于热变色性墨或其他书写工具的墨为惰性的优点。

154.8.内孔内的中芯的位置

155.图8表示上述图5的中芯7的上端被插入到内孔31中直至超过安装孔2的上端的开口的位置的状态。从将软质部件3的安装部5牢固地固定于安装孔2的观点出发,中芯7只要位于至少与安装孔2的整体和安装部5的外向突起51对应的位置即可。因此,即便将图5所示的短的中芯7插入到内孔31直至图8所示的位置,也不存在安装部5的固定变弱或中芯7的前端损伤纸面的缺点。反而存在如下优点:通过中芯7的上端与大径部4的基部的内侧接触或压接,能够抑制以基部为支点的大径部4的变形。

156.9.中芯的定位

157.为了使被插入到内孔31中的中芯7的位置始终恒定,也可以将图9所示的凸缘部74设置于中芯7的后端。在将中芯7插入内孔31时,凸缘部74与安装部5的下端抵接。由此,中芯7的下端的位置与内孔31的下端的开口一致,被插入到内孔31中的中芯7的位置始终恒定。通过这样的凸缘部74,能够使中芯7与安装孔2的整体和安装部5的外向突起51对应,也能够使中芯7的前端的位置恒定。

158.10.热变色性书写工具

159.热变色性书写工具广泛包含钢笔、标记笔、圆珠笔、自动铅笔以及铅笔等能够应用热变色性墨的书写工具。

160.10.1热变色性墨

161.热变色性墨以液体或固体的任一种形态应用于热变色性书写工具。例如,在热变色性书写工具为钢笔、标记笔以及圆珠笔的情况下,使用液体的热变色性墨。另一方面,在热变色性书写工具为自动铅笔以及铅笔的情况下,使用加工成铅芯的固体的热变色性墨。

162.热变色性墨具备通过加热而消色或变色的性能。作为在热变色性墨中配合的着色剂,优选使用至少包含供电子性显色有机化合物、受电子性化合物以及用于决定这些化合物的显色反应的发生温度的反应介质这三种成分的可逆热变色性组合物。特别是,使可逆热变色性组合物内包于微胶囊中的结构的微胶囊颜料作为着色剂是有效的。

163.微胶囊颜料的平均粒径例如设为0.05μm以上且5.0μm以下的范围内,优选设为0.1μm以上且4.0μm以下,更优选设为0.5μm以上且3.0μm以下。通过将微胶囊颜料的平均粒径设为0.05μm以上且5.0μm以下的范围内,能够得到良好的书写性能和笔迹浓度。并且,在将微胶囊颜料的平均粒径设为2.0μm以上的情况下,能够利用本实施方式的软质部件3进行热变色性墨的化学擦除和金属光泽颜料的物理擦除。

164.上述微胶囊颜料的平均粒径是使用mountech公司制的图像解析式粒度分布测定软件“mac view”测出的相当于等体积球的粒子的平均粒径的值。需要说明的是,在大部分粒子的粒径超过0.2μm的情况下,也可以使用beckman coulter株式会社制的产品名“multisizer 4e”来测定相当于等体积球的粒子的平均粒径的值。

165.10.2金属光泽颜料

166.本实施方式的热变色性墨中,除了上述微胶囊颜料以外还配合有金属光泽颜料。金属光泽颜料对墨的颜色赋予金属色调的光泽。金属光泽颜料的平均粒径优选为10μm以上。通过使金属光泽颜料的平均粒径为10μm以上,可得到光亮性高的笔迹,且利用软质部件3进行的物理擦除变得良好。

167.作为金属光泽颜料,例如优选透明性金属光泽颜料。透明性金属光泽颜料在微胶囊颜料热变色为无色时看起来完全擦除。作为透明性金属光泽颜料,例如可举出将选自天然云母、合成云母、扁平玻璃片、薄片状氧化铝等中的材料作为芯物质,用金属氧化物包覆上述芯物质而得到的光亮颜料、胆甾醇型液晶型光亮颜料。

168.以天然云母为芯物质的光亮颜料优选在其表面包覆氧化钛而得到的光亮颜料、在该氧化钛的上层包覆氧化铁、非热变色性染料颜料而得到的光亮颜料。例如,可以使用默克公司制的产品名“iriodin”、engelhard公司制的产品名

“ルミナカラーズ”

。

169.以合成云母为芯物质的光亮颜料优选用氧化钛等金属氧化物包覆其表面而得到的光亮颜料。例如,可以使用钛、锆、铬、钒、铁等金属氧化物,特别优选以氧化钛为主成分的金属氧化物。例如,可以使用日本光研工业(株式会社)制的产品名

“アルティミカ”

。

170.以扁平玻璃片为芯物质的光亮颜料优选用氧化钛等金属氧化物包覆其表面而得到的光亮颜料。例如,可以使用日本板硝子(株式会社)制的产品名

“メタシャイン”

。

171.以薄片状氧化铝为芯物质的光亮颜料可以使用用氧化钛等金属氧化物包覆其表面而得到的光亮颜料。作为金属氧化物,例如,可以使用钛、锆、铬、钒、铁等金属氧化物,特别优选以氧化钛为主成分的金属氧化物。例如,可以使用默克公司制的产品名

“シラリック”

。

172.用作胆甾醇型液晶型光亮颜料的液晶聚合物具有通过光的干涉效应使一部分光谱区域的光反射、使除此以外的光谱区域的光全部透过的性质。胆甾醇型液晶型光亮颜料具有优异的金属光泽、色调根据视点而变化的彩色固化(color flop)性以及透明性。作为

胆甾醇型液晶型光亮颜料,例如,可以使用wacker chemie公司制的产品名

“ヘリコーン

hc”。

173.作为在膜上真空蒸镀金、银等金属后,剥离箔并细微地粉碎而成的光亮性材料,例如,可以使用尾池工业(株式会社)制的产品名

“エルジー

neo”。

174.金属光泽颜料的平均粒径设为0.1μm以上且50μm以下的范围内,优选设为2μm以上且40μm以下,更优选设为10μm以上且40μm以下。通过将金属光泽颜料的平均粒径设为0.1μm以上且50μm以下的范围内,能够得到良好的书写性能和光亮性的笔迹。金属光泽颜料的平均粒径例如使用(株式会社)堀场制作所制的激光衍射/散射式粒径分布测定装置“la-300”测定粒径分布,基于其数值以体积基准计算平均粒径(中值粒径)。

175.11.作用效果

176.上述软质部件3的安装结构通过将中芯7插入内孔31,提高软质化的摩擦部32(大径部4)的刚性,抑制摩擦部32的变形,从而能够使摩擦部32发挥良好的摩擦性能。另外,能够通过内外方向的力牢固地固定软质部件3的安装部5,并且软质部件3的安装作业不需要较大的力。并且,即便软质化的摩擦部32磨损,也不会损伤纸面。除此之外,通过软质化的摩擦部32,能够化学和物理地擦除配合有金属光泽颜料的热变色性墨的笔迹。

177.12.其他

178.本发明的软质部件的安装结构并不限定于上述实施方式。例如,安装软质部件3的场所并不限定于构成热变色性书写工具的杆筒1的后端部。例如,通过本发明的软质部件的安装结构,能够在构成热变色性书写工具的笔帽的顶部安装软质部件3。

179.本实施方式的中芯7都具有从内孔31的下端的开口到达安装孔的上端的开口的长度。中芯7并不限定于上述实施方式的长度。中芯7也可以是从内孔31的下端的开口起未到达安装孔的上端的开口的长度。中芯7只要具有至少与安装孔2的内周面对应的长度即可。

180.安装部5的外向突起51和安装孔2的内向突起21并不是本发明的软质部件的安装结构的必须的结构。例如,安装部5的外周面和安装孔2的内周面也可以都是具有单一直径的圆周面。

181.本发明中的“软质部件”并不限定于热变色性书写工具的摩擦部。“软质部件”例如包括安装于自动铅笔的橡皮擦、或安装于触摸面板的输入所使用的触摸笔的输入部等。即,本发明的软质部件的安装结构能够牢固地固定柔软的橡皮擦以及输入部等,并且它们的安装作业不需要较大的力。

182.附图标记说明

183.1杆筒

184.2安装孔

185.21内向突起

186.21a引导面

187.21b最小内径部

188.3软质部件

189.31内孔

190.32摩擦部

191.4大径部

192.41环形面

193.5安装部(小径部)

194.51外向突起

195.51a引导面

196.51b最大外径部

197.52鼓出部

198.53圆筒部

199.6环形空间

200.7中芯

201.71通气部

202.72上方芯部

203.73下方芯部

204.74润滑剂附着部

205.a从安装部的上端到外向突起的上端的长度

206.b从安装孔的上端到内向突起的下端的长度

207.c内向突起与外向突起之间的间隙

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。