1.本技术要求于2020年5月11日提交的韩国专利申请no.10-2020-0056068的优先权权益,该韩国专利申请的全部内容特此以引用方式并入。

2.本发明涉及二次电池的制造方法和能够应用该制造方法的二次电池,并且更具体地,涉及朝向的袋的气袋部(在袋的气袋部中电极具有尽可能多的开口)设置以改善气体排放效果的二次电池的制造方法以及能够应用该制造方法的二次电池,。

背景技术:

3.近年来,随着电力、电子、电信和计算机行业的迅速发展,对高性能和高安全性电池的需求在逐渐增加。特别地,随着电子装置变得越来越紧凑、轻薄化,对电池小型化和薄化的要求在逐渐增加。响应于这些需求,高能量密度的锂二次电池最引人注目。

4.锂电池具有寿命长和容量大的优点,并被广泛应用于便携式电子装置中。根据电解液的类型,锂电池包括使用液态电解液的锂金属电池和锂离子电池以及使用聚合物固态电解液的锂聚合物电池。

5.另外,根据密封电极组件的外部的类型,锂二次电池被分类为使用棱柱罐的棱柱电池、使用圆柱形罐的圆柱形电池和使用袋的袋型电池。

6.在袋型电池中,袋包括嵌入有电极组件和电解液的主体部以及从主体部向一侧扩展并敞开以允许气体引入和排放的气袋部。气袋部是在执行初始充电和放电的激活处理和在激活处理之后执行的脱气处理期间收集气体的部分。当脱气完成时,该部分可以被切割以被去除,并且通过施加热量和压力来密封气袋部和主体部之间的切割部分。另选地,在主体部和气袋部被切割之前,通过热量和压力执行密封,然后在密封之后进行切割。

7.另外,如已知的,插入到袋型电池中的电极组件被分类为:缠绕型电极组件,其中隔膜堆叠在负极和正极之间,然后被缠绕以制造电极组件;堆叠型电极组件,其中负极和正极中的每个被切割达所期望的宽度和长度,然后,重复堆叠负极、隔膜和正极以形成电极组件;以及堆叠和折叠型电极组件,其中单元电芯被彼此平行地放置在折叠隔膜上,然后从一侧被折叠以制造电极组件。

8.参照示出了制造堆叠和折叠型电极组件的状态的图1a,可以通过在将多个单元电芯3以预定间隔并排放置在折叠隔膜2上之后从一侧将折叠隔膜2折叠来制造堆叠和折叠型电极组件1。

9.然而,在该结构的情况下,仅电极接头向其突出的一侧和相反侧(仅敞开负极和正极中的每个的一侧)是敞开的,并且折叠的侧表面被折叠的隔膜2封闭。即,基于矩形电极组件,敞开电极接头在其突出的短边,但封闭与短边垂直的长边。

10.另外,如示出电极组件嵌入袋中的状态的图1b中例示的,将电极组件1嵌入袋4的主体部4a中,然后将电解液注入主体部4a中,使得电极组件被浸渍在电解液中。当如上所述注入电解液时,通过利用热熔融粘合插入有电极组件1的部分来密封袋。

11.另外,在执行老化处理进行稳定之后,执行充电/放电过程以激活电池。在充电和

放电过程期间,由于在袋内部产生了气体,因此执行脱气以排放其中产生的气体。

12.在脱气处理中,在将主体部4a插入上模(未示出)和下模(未示出)之间之后,向主体部4a垂直施加预定压力,以允许在主体部4a中产生的气体移动到气袋部4b,同时,将气体吸入器插入气袋部4b中以吸入气体。

13.在执行脱气处理之后,密封气袋部4b和主体4a之间的待切割部分,并切割和丢弃气袋部4b以制造二次电池。

14.如图1b中例示的,如上所述,以堆叠和折叠方式制造的电极组件1具有面对气袋部4b的长边封闭而与气袋部4b垂直的短边敞开的结构。因此,存在的问题是脱气处理的效率劣化,因为在主体部4a中产生的气体没有顺畅地移动到气袋4b。

15.另外,如果气体没有正常地排放而留在主体部4a中,则可能出现膨胀、锂析出等,另外,电极组件变形且性能劣化。

技术实现要素:

16.技术问题

17.因此,本发明解决以上问题的主要目的是提供能够在激活处理和脱气处理期间顺畅排放气体的二次电池的制造方法以及能够应用以上制造方法的二次电池。

18.技术方案

19.为了实现以上目的,本发明提供了一种二次电池的脱气方法和应用该脱气方法的二次电池。

20.根据本发明的一种二次电池的脱气方法包括以下步骤:电极组件提供步骤(s10),该电极组件提供步骤(s10)制造电极组件,该电极组件具有通过将正极和负极交替插入隔膜的相邻的单独的层之间来重复所述负极、所述隔膜的单独的层、所述正极和所述隔膜的单独的层的堆叠结构,其中,在所述隔膜上以预定间隔形成折线,并且所述隔膜按所述折线沿着垂直方向以之字形折叠,以形成多个单独的层;插入步骤(s20),该插入步骤(s20)将所述电极组件插入到袋中;以及脱气步骤(s30),该脱气步骤(s30)从所述袋排放气体,其中,在所述电极组件提供步骤(s10)中,所述正极和所述负极中的每个被制造为正方形形状,使得沿着其周缘形成的四个边当中的除了面对所述折线的一个边之外的其余三个边敞开。

21.在所述电极组件提供步骤(s10)中,从所述负极突出的负极接头和从所述正极突出的正极接头可以被设置为在相反方向上从所述隔膜突出。

22.在所述电极组件提供步骤(s10)中,所述正极和所述负极中的每个可以被形成为矩形形状,所述矩形形状具有两个短边和两个长边,所述两个短边均具有相对短的长度,所述两个长边均具有相对长的长度,并且所述隔膜的所述折线中的每个的长度可以大于所述正极和所述负极中的每个的短边的长度且小于所述正极和所述负极中的每个的长边的长度,其中,所述正极和所述负极中的每个的一个短边可以插入到所述隔膜的单独的层之间以面对所述隔膜的所述折线,使得所述正极和所述负极中的每个的两个长边都敞开。

23.在所述电极组件提供步骤(s10)中,从所述负极突出的负极接头和从所述正极突出的正极接头可以被设置为在相同方向上从所述隔膜突出。

24.在所述电极组件提供步骤(s10)中,所述正极和所述负极中的每个可以被形成为矩形形状,该矩形形状具有两个短边和两个长边,所述两个短边均具有相对短的长度,所述

两个长边均具有相对长的长度,并且所述隔膜的所述折线中的每个的长度可以大于所述正极和所述负极中的每个的长边的长度,其中,所述正极和所述负极中的每个的一个长边可以插入到所述隔膜的单独的层之间以面对所述隔膜的所述折线,使得所述正极和所述负极中的每个的两个短边都敞开。

25.所述袋可以包括插有所述电极组件的主体部以及与所述主体部连通并从所述主体部的一侧延伸的气袋部,其中,在所述插入步骤(s20)中,所述正极和所述负极中的每个的一个长边可以插入为面对所述气袋部。

26.在所述插入步骤(s20)中,在所述电极组件的面对所述气袋部的长边处,所述负极可以朝向所述气袋部敞开。

27.所述电极组件提供步骤(s10)可以包括:支承杆插入步骤(s11),该支承杆插入步骤(s11)插入多个支承杆,使得所述隔膜的一个表面和另一个表面以预定间隔交替设置;单独的层形成步骤(s12),该单独的层形成步骤(s12)允许设置为面对所述隔膜的一个表面的支承杆和设置为面对所述隔膜的另一个表面的支承杆在彼此交叉的方向上移动,以在所述隔膜上形成单独的层;电极插入步骤(s13),该电极插入步骤(s13)在所述隔膜的彼此相邻的所述单独的层之间交替插入所述正极和所述负极;以及拉伸步骤(s14),该拉伸步骤(s14)在插入所述电极的状态下在预定压力下拉伸所述隔膜的两个端部。

28.此外,本发明另外可以提供一种能够应用如上所述的脱气方法的二次电池。

29.根据本发明的一种二次电池包括:电极组件,该电极组件具有堆叠结构,在所述堆叠结构中,通过将正极和负极交替插入隔膜的相邻的单独的层之间来重复所述负极、所述隔膜的单独的层、所述正极和所述隔膜的单独的层,其中,在所述隔膜上以预定间隔形成折线,并且所述隔膜按所述折线沿着垂直方向以之字形折叠,以形成多个单独的层;以及袋,该袋包括插入有所述电极组件的主体部以及与所述主体部连通并从所述主体部的一侧延伸的气袋部,其中,所述正极和所述负极中的每个被制造为正方形形状,使得沿着其周缘形成的四个边当中的除了面对所述折线的一个边之外的其余三个边敞开,并且所述电极组件插入所述袋中,使得所述正极的敞开的边或所述负极的敞开的边中的一个面对所述气袋部。

30.所述电极组件可以插入到所述袋中,使得所述负极的敞开的边面对所述气袋部。

31.在气体被收集到所述气袋部中之后,可以从所述主体部切割和分离所述气袋部。

32.有益效果

33.根据具有如上所述配置的本发明,在电极组件中,负极和正极可以被制作为正方形形状,但除了一个边之外的其余三个边可以在隔膜中敞开,使得气体被高效地排放。

34.另外,根据本发明,由于负极或正极中的至少一者具有面对袋的气袋部的敞开的长边,因此气体可以更快地移动到气袋部。

35.特别地,正极和负极中的气体排放量相对大的负极的长边可以敞开,以进一步提高气体排放效率。

附图说明

36.图1a是例示了制造堆叠和折叠型电极组件的状态的图。

37.图1b是例示了图1a的电极组件被嵌入袋中的透视状态的平面图。

38.图2是例示了当在根据本发明的电极组件提供步骤中制造时(即,当正极接头和负极接头被制造为在相反方向上突出时)设置在隔膜的单独的层之间的状态的图。

39.图3是例示了当负极和正极设置在如图2中例示的隔膜的单独的层之间的状态的侧视图。

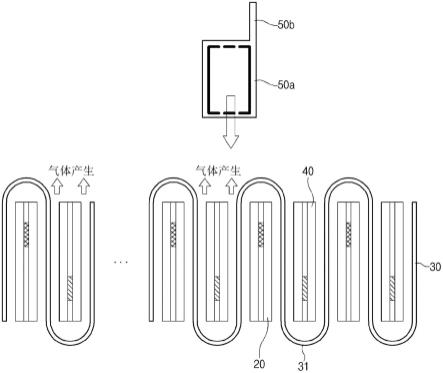

40.图4是例示了当如图2和图3中例示地堆叠的电极组件插入到袋的主体部中时的透视状态的平面图。

41.图5是例示了当在根据本发明的电极组件提供步骤中制造时(即,当正极接头和负极接头被制造为在相同方向上突出时)设置在隔膜的单独的层之间的状态的图。

42.图6是例示了当负极和正极设置在如图5中例示的隔膜的单独的层之间时的状态的侧视图。

43.图7是例示了当如图5和图6中例示地堆叠的电极组件插入到袋的主体部中时的透视状态的平面图。

44.图8是例示了负极的一侧敞开并且敞开的对应边朝向袋的衬垫部设置的状态的图。

45.图9是例示了根据本发明的在电极组件提供步骤(s10)中制造电极组件的状态的简化图。

46.图10是例示了根据本发明的制造示例1制造的二次电池的拆开的负极和面对负极的隔膜的状态《i》、根据本发明的制造示例2制造的二次电池的拆开的负极和面对负极的隔膜的状态《ii》以及安装有根据现有技术的电极组件的二次电极的拆开的负极以及面对负极的隔膜的状态《iii》的照片,即,例示了出现锂析出的相应状态的照片。

具体实施方式

47.下文中,将参考附图详细地描述本发明的优选实施方式,使得本发明所属领域的普通技术人员可以容易地执行本发明的技术思路。然而,本发明可以按不同的形式来实施并且不应该被理解为限于本文中阐述的实施方式。

48.为了清楚地例示本发明,省略了与描述无关的部分,并且在整个说明书中,用相同的附图标记表示相同或相似的部件。

49.另外,本说明书和权利要求书中使用的术语或词语不应该被限制性解释为普通含义或基于字典的含义,而是应该基于发明人可以适当定义术语概念从而以最佳方式描述和说明他或她的发明的原理,被解释为符合本发明范围的含义和概念。

50.本发明涉及在执行初始充电和放电的激活处理和脱气处理期间顺畅地排放气体的二次电池的制造方法以及应用该制造方法的二次电池。下文中,将参考附图更详细地描述本发明。

51.二次电池的制造方法

52.根据本发明的制造方法包括电极组件提供步骤(s10)、插入步骤(s20)和脱气步骤(s30)。插入步骤(s20)是将电极组件插入到袋中的步骤,并且脱气步骤(s30)是将移动到气袋部中的气体吸到外部的步骤。这里,由于以各种方式执行步骤,因此将省略相对于特定方式的详细描述。

53.实施方式1

54.参照图2和图3,图2和图3是例示了当在根据本发明的电极组件提供步骤中制造时(即,当在根据该实施方式的电极组装提供步骤中正极接头21和负极接头41被制造为在相反方向上突出时)设置在隔膜30的单独的层之间的状态的立体图和侧视图,隔膜30按预定长度设置,另外,隔膜30被设置为被折叠以形成折线31,且正极20和负极40的大小或间隔略大于它们之间的大小。

55.即,如图中例示的,隔膜30可以按以预定间隔形成的折线31沿着垂直方向折叠成之字形,以形成多个单独的层。

56.另外,如图3中例示的,当正极20插入到隔膜30的处于最下侧的单独的层和在最下侧的单独的层上方的第二单独的层之间时,负极40插入到第二单独的层和第三单独的层之间,并且正极20再次插入到第三单独的层和第四单独的层之间。例如,以这种方式交替插入正极20和负极40,以提供电极组件10,该电极组件10具有负极40、隔膜30的单独的层、正极20和隔膜30的单独的层重复的堆叠结构。

57.在电极组件10中,负极40和正极20中的每个被制造成正方形形状,并且由于沿着电极组件10的周缘形成的四个边当中的除了面对折线31的一个边之外的其余三个边处于隔膜30的敞开部分处,因此这些边被敞开而被暴露。

58.如图2和图3中例示的,正极20和负极40中的每个具有矩形形状,该矩形形状具有两个短边和两个长边,所述两个短边中的每个均具有相对短的长度,所述两个长边中的每个具有相对长的长度。隔膜30被设置为使得折线31的长度大于正极20和负极40中的每个的长度且小于每个长边的长度。另外,正极20和负极40的一个短边插入到隔膜的单独的层之间,以面对隔膜的折线,使得正极20的两个长边和负极40的两个长边敞开。

59.作为参考,尽管正极20和负极40中的每个具有矩形形状,但正极20和负极40中的每个可以具有四边长度相同的正方形形状。这里,当隔膜30的折线31(在正极20和负极40的端部处折叠的部分)被折叠时,折线中的各个可以具有与正极20和负极40的各边相同的长度。然而,优选的是,折线31中的各个具有比正极20和负极40中的每个的长度大的长度,以防止电极组件偏置而被暴露。

60.因此,如例示了当根据实施方式1的电极组件10插入到袋50的主体部50a中时的透视状态的图4中例示的,当根据实施方式1的电极组件10插入到袋50中时,隔膜30的开口形成在正极20的两个长边和负极40的两个长边的全部中(由于正极的两个长边和负极的两个长边没有被隔膜覆盖),气体可以更顺畅地移动到袋50的气袋部50b。也就是说,由于隔膜30的开口在正极20和负极40的面对气袋部的边处朝向气袋部形成,因此气体可以更顺畅地移动。

61.实施方式2

62.如图2和图3中例示的,正极接头21和负极接头41可以被制造为在相反方向上突出,但正极接头21和负极接头41也可以被制造为在相同方向上突出。

63.即,如作为例示了当在电极组件提供步骤中制造时正极接头21和负极接头41设置在隔膜30的单独的层之间以在相同方向上突出的状态的立体图和侧视图的图5和图6中例示的,正极接头21和负极接头41可以根据正极20和负极40插入到隔膜30的相邻的单独层之间的方向设置在相同方向上。

64.如图5和图6中例示的,即使在根据该实施方式的电极组件10’中,正极20和负极40

中的每个也具有矩形形状,该矩形形状具有两个短边和两个长边,所述两个短边均具有相对短的长度,所述两个长边均具有相对长的长度。

65.如以上提到的,尽管正极20和负极40中的每个具有矩形形状,但正极20和负极40中的每个可以具有四边长度相同的正方形形状。

66.然而,与实施方式1不同,隔膜30被配置为使得折线31的长度大于正极20和负极40的各长边,并且正极20和负极40的一个长边插入到隔膜30的单独的层之间以面对隔膜30的折线31,使得正极20的两个短边和负极40的两个短边都敞开。当负极40和正极20中的每个具有正方形形状时,隔膜30的折线31的长度等于或大于负极40和正极20的各边的长度。

67.因此,如例示了当根据实施方式2的电极组件10’插入到袋50的主体部50a中时的透视状态的图7中例示的,当根据实施方式2的电极组件10’插入到袋50中时,隔膜30的开口形成在正极20的两个短边和负极40的两个短边的全部中,但正极20和负极40中的一者的两个长边在气袋部50b的方向上被隔膜30的折线31覆盖。也就是说,隔膜30的开口形成在电极接头所在的一个边以及面对电极接头所在的那一边的一边,但正极20和负极40中的一者的与电极接头所在的那一边垂直的两个边在气袋部50b的方向上被折线31覆盖。

68.即,如例示了负极40的一个长边敞开的状态并且敞开的长边朝向袋50的气袋部50b设置的状态的图8中例示的,在图8中,“气体产生箭头”所指示的方向是当根据实施方式2的电极组件插入到主体部中时朝向气袋部的方向。这里,负极40在朝向气袋部50b的方向上敞开,但其相对的边被隔膜30的折线31阻挡。另一方面,正极20在朝向气袋部50b的方向上被阻挡,但相对的边敞开。

69.袋50具有从插有电极组件10'的主体部50a延伸到气袋部50b的一侧(该气袋部50b的一侧与主体部50a连通并延伸到主体部50a的一侧)的结构。因此,如上所述制造的电极组件10'可以选择性地在负极40敞开的方向上朝向气袋部50b安装,或者在正极20敞开的方向上朝向气袋部50b安装。

70.然而,在激活过程期间,在负极40中产生的因电极组件10’内部的水分解或膜形成而产生的气体比在正极20中的多。即,由于在激活过程期间产生的气体主要由于在负极40上的膜形成而在负极40的表面上产生,因此认为自负极40的气体排放比自正极20的气体排放更重要。

71.因此,如果在电极组件提供步骤(s10)中提供了具有与实施方式2相同配置的电极组件10’,则在根据本发明的脱气方法的插入步骤(s20)中,与相反的情况相比,更优选的是,在电极组件10'的长边(或者,在正方形形状的情况下,在负极和正极中的一者敞开而另一者被阻挡的一个边)处负极20朝向气袋部50b敞开的方向上,将电极组件10’插入到主体部50a中。

72.在电极组件提供步骤(s10)中,可以另外提供在隔膜30的单独的层之间插置负极40和正极20的详细步骤。即,参照简化并例示了在根据本发明的电极组件提供步骤(s10)中制造电极组件的状态的图9,当隔膜30按预定长度提供时,执行插入多个支承杆60使得隔膜30的一个表面和另一个表面以预定间隔交替设置的支承杆插入步骤(s11)。

73.另外,执行允许设置为面对隔膜30的一个表面的支承杆和设置为面对隔膜30的另一个表面的支承杆60在彼此交叉的方向上移动由此在隔膜30上形成单独的层的单独的层形成步骤(s12)。

74.因此,当在垂直方向上形成多个单独的层时,执行在彼此相邻的隔膜30的单独的层之间交替插入正极20和负极40的电极插入步骤(s13)。

75.另外,在去除支承杆60之后,执行拉伸步骤(s14),该拉伸步骤(s14)在插入电极(正极和负极)的状态下以预定压力拉伸隔膜30的两端,因此,隔膜30具有在施加预定拉力的状态下堆叠负极40和正极20的结构。最后,在适当的位置切割隔膜30的两端。

76.在具有如上所述配置的根据本发明的脱气方法中,在电极组件中,负极和正极可以被制作为矩形形状,但除了一边外的其余三边可以在隔膜中敞开,使得气体被高效地排放。

77.此外,根据本发明,负极40或正极20中的至少一个可以被设置为面对袋50的气袋部50b,使得气体更快速地移动到气袋部50b。

78.特别地,正极20和负极40中的气体排放量相对大的负极40的长边可以敞开,以进一步提高气体排放效率。

79.实验

80.在下面描述的制造示例1、制造示例2和比较例1中,提供以相同方式制造的正极20、负极40和电解液。

81.在正极20中,通过以下步骤来制造正极活性材料浆料:以作为正极活性材料的三元活性材料(li(ni

0.5

mn

0.3

co

0.2

)o2)、作为导电材料的炭黑、作为结合剂的聚偏而氟乙烯(pvdf)被混合在100重量份的n-甲基-2-吡咯烷酮(nmp)中的基于重量份的90:5.5(重量%)的比率添加40重量份的固体。将正极活性材料浆料涂覆到厚度为100μm的正极集流器(铝薄膜)20a上,然后进行干燥。然后,执行辊压,以制造正极。

82.在负极40中,通过以下步骤来制造负极活性材料浆料:以作为负极活性材料的天然石墨和sio

x

(0《x《1)、作为结合剂的pvdf和作为导电材料的炭黑被混合在100重量份的nmp中的基于重量份的90:5:2:3(重量%)比率添加100重量份的固体。将负极活性材料浆料涂覆到厚度为90μm的负极集流器(铜薄膜)40a上,然后进行干燥。然后,执行辊压,以制造负极。

83.将碳酸亚乙酯(ec)和碳酸甲乙酯(emc)以基于体积百分比的30:70(体积%)比率混合,然后溶解,使得lipf6具有用于制造有机混合物的1m的浓度。然后,添加1重量份的碳酸亚乙烯酯(vc)和1重量份1,3-丙烯磺内酯(ps)来制造电解液。

84.制造示例1

85.使用以与如上描述相同的方式制造的负极40和正极20制造具有与实施方式1相同结构的电极组件,并且在电极组件被嵌入袋的主体部50a中之后,注入上述电解液。

86.制造示例2

87.使用与如上描述相同方式制造的负极40和正极20制造具有与实施方式2相同结构的电极组件,并且在电极组件被嵌入袋中之后,注入上述电解液。然而,电极组件被插入到主体部50a中,使得在朝向气袋部50b的方向上敞开的电极是正极20,并且负极40在朝向气袋部50b的方向上封闭。

88.制造示例3

89.使用与如上描述相同的方式制造的负极40和正极20制造具有与实施方式2相同结构的电极组件,并且在电极组件被嵌入袋中之后,注入上述电解液。然而,电极组件插入到

主体部50a中,使得在朝向气袋部50b的方向上敞开的电极是负极40,并且正极20在朝向气袋部50b的方向上封闭。

90.比较例1

91.以与如上所述相同的方式使用负极和正极制造堆叠和折叠型电极组件。这里,正极和负极的接头设置在不同的方向上。在将电极组件嵌入袋50中之后,注入如上所述的电解液。

92.比较例2

93.以与如上所述相同的方式使用负极和正极制造堆叠和折叠型电极组件。这里,正极和负极的接头设置在相同方向上。在将电极组件嵌入袋50中之后,注入如上所述的电解液。

94.实验方法

95.根据制造示例1至3和比较例1,在各二次电池中,以0.8c速率执行在恒定电流/恒定电压条件下的充电和0.05c截止充电,直到4.35v电压。在密封袋50的气袋50b与主体部50a之间的间隙之后,测量气袋50b中的气体量。这里,将根据比较例1的气体生成量设置为参考值100,并且将根据剩余制造示例1至3的各二次电池中的气体量表示为相对百分比。

96.下表1示出了实验数据。

97.[表1]

[0098]

[0099][0100]

在进行以上实验之后,拆开各二次电池,观察锂是否析出。

[0101]

图10是例示了根据本发明的制造示例1制造的二次电池的拆开的负极和面对负极的隔膜的状态《i》、根据本发明的制造示例2制造的二次电池的拆开的负极和面对负极的隔膜的状态《ii》以及安装有根据现有技术的电极组件的二次电极的拆开的负极以及面对负极的隔膜的状态《iii》的照片。

[0102]

如图10中例示的,在负极40和正极20二者朝向气袋部50b敞开的制造示例1的结构中,在负极中没有观察到锂析出。此外,尽管未参考图10描述,但即使如同制造示例3的在具有负极40的一侧朝向气袋部50b敞开的结构的根据制造示例3的结构中,如同制造示例1在负极集流器40a和正极集流器20a中的每个中未观察到锂析出。

[0103]

另一方面,在正极20的一侧朝向气袋部50b敞开但负极40的一侧在朝向气袋部50b的方向上封闭的根据制造示例2的结构中,观察到相对少量的锂析出。

[0104]

然而,在负极40和正极20二者在朝向气袋部50b的方向上封闭的根据比较例1的结构中,在负极中观察到相对大量的锂析出。

[0105]

此外,根据制造示例1至3和比较例1,在各二次电池中,以0.8c速率执行在恒定电流/恒定电压条件下的充电和0.05c截止充电直至4.35v电压,并且在0.5c和3.0v下执行放电。另外,测量各放电能力。将根据比较例1的放电能力设置为参考值100,并且将其余的表示为相对比率。

[0106]

此后,作为一个周期,通过以上方法在60摄氏度下执行充电和放电,并且测量作为初始周期容量的百分比的100个周期之后的容量。

[0107]

结果分析

[0108]

在各二次电池中,由于具有相同容量的电极组件安装在袋50的主体部50b中,因此袋内部产生的气体量相同。这里,在根据制造示例1至3的二次电池中,当移动到气袋部50b的气体量大于根据比较例1的气体量时,这意味着主体部50a内部产生的气体更顺畅地移动到气袋部50b。

[0109]

即,在比较例1的情况下,这意味着更多的气体留在主体部内部。即使残余气体的量小,残余气体也可以以微气泡的状态存在于负极和正极之间,而对性能产生不利影响并造成锂析出。

[0110]

在气体相对顺畅排放的制造示例1和3的情况下,不存在析出的锂。在制造示例2的情况下,析出了少量的锂。在比较例1和2的情况下,析出了大量的锂。如上所述,这被认为是由于残余气体造成的。

[0111]

此外,锂的析出影响了放电容量。初始放电容量并未显著不同,但充电和放电100次之后,容量保持率的差异扩大。即,气体留在主体部50a中的比较例1的情况表现出比制造示例1低的容量保持率,而比较例2的情况表现出比制造示例2和3低的容量保持率。发现按气体更顺畅排放的顺序(制造示例3和制造示例2的顺序),容量保持率越来越大。

[0112]

虽然已经参照特定实施方式描述了本发明的实施方式,但是本领域的技术人员应该清楚,在不脱离随附权利要求书限定的本发明的精神和范围的情况下,可进行各种改变和修改。

[0113]

[对符号的描述]

[0114]

10、10’:电极组件

[0115]

20:正极

[0116]

30:隔膜

[0117]

31:折线

[0118]

40:负极

[0119]

50:袋

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。