1.本实用新型主要涉及车辆零部件相关技术领域,具体是一种超新型高强度轻量化平衡悬架。

背景技术:

2.随着人们对于车辆乘坐舒适性和货物运输完好性要求的提高,空气悬架得到越来越广泛的应用。传统的平衡悬架结构老化,材料落后,各个功能部件设计技术落后,系统整体零部件多,整体匹配度欠佳,且目前最轻的设计也在380-390kg之间,重量大,成本高。

技术实现要素:

3.为解决目前技术的不足,本实用新型结合现有技术,从实际应用出发,提供一种超新型高强度轻量化平衡悬架,相比当前行业内最轻的平衡悬架,可一次减重60kg,减少多个零件数量,大大提升了系统可靠性,降低了重量和成本。

4.本实用新型的技术方案如下:

5.一种超新型高强度轻量化平衡悬架,包括横梁本体、平衡轴总成、v型推力杆以及轻量化下推力杆,所述横梁本体内部为全空腔结构,其两端设计为圆锥管式结构,中间设计为椭圆管式结构,横梁本体两端面设置为车架纵梁安装面,横梁本体两端下部别设有一平衡轴安装座,所述平衡轴总成具有第一安装面和第二安装面,所述第一安装面与车架纵梁安装面通过紧固件连接、第二安装面与平衡轴安装座通过紧固件连接。

6.进一步,所述平衡轴安装座上设有2个螺栓连接孔、2个螺纹孔,用于与平衡轴总成的第二安装面连接。

7.进一步,所述横梁本体的圆锥管式结构的锥体大端和车架纵梁安装面平滑过渡连接为一体,锥体小端和中间椭圆管平滑过渡连接为一体。

8.进一步,所述平衡轴安装座中间部设为通腔结构,该通腔结构与横梁本体内的管腔相通。

9.进一步,所述平衡轴总成由qt900-10球墨铸铁制成。

10.进一步,所述v型推力杆安装于横梁本体,v型推力杆包括v型杆体,v型杆体的小端两侧分别设置一壳体,且壳体内安装有全空心球销;

11.所述轻量化推力杆安装于平衡轴总成,轻量化推力杆包括杆件以及设置于杆件两端的壳体,且壳体内安装有全空心球销。

12.进一步,所述v型架为一体铸造成型或通过接管摩擦焊焊接成型。

13.进一步,所述全空心球销包括空心销轴、薄壁钢外套以及橡胶衬层;其中,所述空心销轴两端呈扁平状,空心销轴由无缝钢管两端压扁一体制成,所述薄膜钢外套套设于所述空心销轴外中间位置,所述橡胶衬层通过注胶硫化填充于薄壁钢外套与空心销轴之间,空心销轴两端设置圆孔用于与横梁本体或平衡轴总成连接。

14.进一步,所述v型推力杆小端两侧的壳体以及所述杆件两端的壳体均是带有防脱

出凹槽的直通式壳体。

15.进一步,所述防脱出凹槽是设置于壳体两侧端面上的若干个开口槽,全空心球销边缘经工装压变形后卡入开口槽内实现防脱出。

16.本实用新型的有益效果:

17.1、本实用新型的平衡悬架结构,去掉了老平衡轴总成的下连接板结构,实现平衡轴总成模块的零部件少、强度高、轻量化目标,省掉下连接板1件、标准件16件。

18.2、本实用新型的椭圆管多功能铸造横梁在普通横梁结构的基础上,改变截面形状,局部加强,提高横梁的抗弯模量,相比传统结构,整体降低产品重量18%-20%,横梁结构设计为多功能轻量化,两侧可作为v型推力杆安装座安装v型推力杆,横梁管身两侧设计为圆锥管式结构,中间部分设计为椭圆截面结构,梁体壁厚8-15mm同等体积和截面积下,提高横梁抗弯模量1.2倍,两端下部设有平衡轴安装座,安装座每侧设有2个φ17的螺栓连接孔、2个m16x1.5的螺纹孔,可通过安装8个螺栓,4个螺母,将平衡轴支架连接为一体,比老结构横梁设计减少标准件12个,横梁两侧端面设有多个螺栓穿孔,可通过这些螺栓孔将:横梁、平衡轴、车架连接为一体,横梁底脚中间部,设为通腔结构,和横梁管腔相通,减轻了重量,还具有排水功能。

19.3、本实用新型提供的全空心球销轻量化v型推力杆模块采用,全空心销轴 摩擦焊工艺焊接杆体或一体杆体铸造工艺,进一步减轻了v型推力杆总成重量,摈弃了原推力杆胶芯采用实心锻造销轴 2个钢挡圈 橡胶一体注胶硫化结构设计,简化了推力杆球销结构,减少了推力杆胶芯组件数量,降低了推力杆胶芯重量和成本,壳体采用带防脱凹槽直通式壳体设计,取消了卡簧槽设计,装配小端全空心胶芯时省去了2支孔用挡圈。

20.4、本实用新型提供的全空心球销轻量化下推力杆模块采用,全空心销轴 摩擦焊工艺焊接杆体或一体杆体铸造工艺,进一步减轻了下推力杆总成重量,摈弃了原推力杆胶芯采用实心锻造销轴 2个钢挡圈 橡胶一体注胶硫化结构设计,简化了推力杆球销结构,减少了推力杆胶芯组件数量,降低了推力杆胶芯重量和成本,壳体采用带防脱凹槽直通式壳体设计,取消了卡簧槽设计,装配小端全空心胶芯时省去了2支孔用挡圈。

附图说明

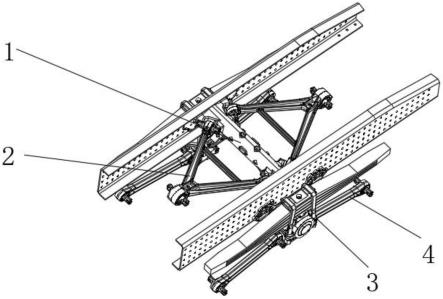

21.附图1为本实用新型的总体结构示意图一;

22.附图2为本实用新型的总体结构示意图二;

23.附图3为本实用新型的平衡轴总成结构示意图;

24.附图4为本实用新型的横梁本体结构示意图一;

25.附图5为本实用新型的横梁本体结构示意图二;

26.附图6为本实用新型的横梁本体内部结构剖视图;

27.附图7为本实用新型的横梁本体截面结构示意图;

28.附图8为本实用新型的铸造v型推力杆结构示意图;

29.附图9为本实用新型的壳体结构示意图;

30.附图10为本实用新型的摩擦焊v型推力杆结构示意图;

31.附图11为本实用新型的轻量化推力杆结构示意图;

32.附图12为本实用新型的全空心球销总体结构示意图;

33.附图13为本实用新型的空心销轴结构示意图;

34.附图14为本实用新型的空心销轴剖视结构示意图;

35.附图15为本实用新型的薄壁钢外套结构示意图。

具体实施方式

36.结合附图和具体实施例,对本实用新型作进一步说明。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

37.如图1-15所示,为本实用新型实施例所提供的一种超新型高强度轻量化平衡悬架相关结构示意图。

38.本平衡悬架主要包括铸造横梁1、平衡轴总成3、v型推力杆2以及轻量化推力杆4。

39.其中,铸造横梁1包括横梁本体11,横梁本体11上具有车架纵梁安装面12、v型推力杆安装座13、气阀和线束固定座15、下排水孔17、平衡轴安装座14以及永久性标识区16。悬架铸造横梁是车身的重要组成部件,重卡牵引车板簧平衡悬架结构形式车型后悬架在车架两侧的平衡轴中间均需要布置一套横梁总成,通过螺栓连接,将两侧平衡轴、两侧车架连接为一体,以保证车架总成的中后部、板簧平衡悬架系统,具备可靠的刚度及结构强度。本实施例通过引入一种椭圆管多功能铸造横梁,实现横梁模块的高强度、轻量化。铸造横梁1为一体铸造成型,材料:轻载车型采用qt700-6或qt800-5球墨铸铁铸造,重载车型用同一个数模模具采用qt900-10或以上的材料铸造。横梁本体11两端为椭圆形椎体结构,锥体大端和横梁车架纵梁安装面12平滑过渡连接为一体,锥体小端和中间椭圆管平滑过渡连接,内部为全空腔结构,内部空腔结构根据强度需求,横梁的壁厚为8~20mm不等,壁厚变化处均匀过渡,提高铸造工艺性。平衡轴总成3具有第一安装面31和第二安装面32,第一安装面31与车架纵梁安装面12通过紧固件连接、第二安装面32与平衡轴安装座14通过紧固件连接。平衡轴总成3是平衡悬架的重要组成模块,它主要承担,连接车身、安装推力杆、安装板簧和承接载荷的作用,在本实施例中,采用qt900-10材料制作平衡轴总成,且其安装结构去掉了老平衡轴总成的下连接板结构,实现平衡轴总成模块的零部件少、强度高、轻量化目标。

40.横梁本体11横截面主体为椭圆形,尺寸为130x110mm,上下圆锥尖部壁厚9-10mm,两侧最小壁厚8mm,同时兼顾了抗弯性能和轻量化要求。铸造横梁最大长度尺寸为485mm,最大高度尺寸为237.5mm,最大宽度尺寸为824mm。在原有横梁的基础上,通过改变外形及材质及结构,降低整体重量,可根据载荷的不同,用同一个数模模具,轻载的车型采用qt700-6或qt800-5铸造,重载的车型用同一个数模模具采用qt900-10或以上的材料铸造,实现产品的差异化、系列化,最大限度提高模具的利用率,降低开发成本50%。

41.横梁本体11与车架纵梁总成通过连接螺栓连接,螺栓组共4排按标准孔距分布,均为m16的螺栓,横梁车架纵梁安装面12与平衡悬架大支架通过12个m16螺栓连接,每侧通过6个m16的螺栓固定,跨距均为50x60标准孔距设计。

42.同时,横梁本体11的上表面或两侧面设有气阀和线束固定座15,用于安装abs/ebs阀体总成线束,两侧部位可作为管路导向支架座,安装导向支架,预留管束和导向支架安装孔。产品设计集成度高,功能扩展全面。

43.横梁本体11上用于配合的面,尺寸精度靠机械加工保证,加工误差在

±

1mm内,有效解决了由单个零件制件误差累计及装配误差导致车架总成尺寸超差的问题。

44.作为优选,在横梁本体11两侧设有零部件标识区17,避免在管身中间设置产生铸造缺陷和应力集中现象,提高了管身可靠性和弯曲,扭转疲劳寿命。作为优选,平衡轴安装座14中间部设为通腔结构和横梁管腔相通形成下排水孔17,减轻了重量,还具有排水功能。

45.横梁本体11两侧的v型推力杆安装座13上的安装孔对应安装两个v型推力杆2。v型推力杆2是牵引车悬架的导向结构,布置在车桥上部,一端和车桥连接,一端和铸造横梁连接,和下推力杆一起构成悬架4连杆机构,主要功能是保持车桥工作姿态,负责传递驱动力和制动力的作用,本实施例通过引入一种全空心球销轻量化v型推力杆模块,实现实现v型推力杆的高强度、轻量化。在本实施例中,每个v型推力杆2的两个壳体,分别位于横梁本体11的v型推力杆安装座13开档处,v型推力杆2通过8个m20的螺栓与横梁本体11连接。v型推力杆2包括v型架22,v型架22的小端两侧分别设置一壳体23,且壳体23内安装有全空心球销21。

46.轻量化推力杆4安装于平衡轴总成3。下推力杆是牵引车悬架的导向结构,布置在车桥下部,一端和车桥连接,一端和平衡轴连接,和v型推力杆2一起构成悬架4连杆机构,主要功能是保持车桥工作姿态,负责传递驱动力和制动力的作用,本实施例通过引入一种全空心球销整体铸造式轻量化推力杆模块,实现下推力杆的高强度、轻量化。其中,轻量化推力杆4包括杆件41以及设置于杆件41两端的壳体23,且壳体23内安装有全空心球销21。

47.如图8所示,v型杆体22为一体铸造成型结构如图所示。或v型杆体22通过接管与壳体摩擦焊焊接成型,如图10所示。

48.如图11所示,下推力杆杆件41通过一体铸造成型。

49.如图12-15所示,全空心球销21安装于v型推力杆2以及轻量化推力杆4内。其主要由三部分组成:高强度的空心销轴211、薄壁钢外套212、一体硫化的橡胶衬层213。其中,空心销轴211内部为空心结构,空心销轴211中间段为圆柱体结构,两端为扁平状结构,且在扁平状的两端均设置有圆孔2111,用于使其与对应的横梁本体1或平衡轴总成3连接。本空心销轴211是通过将厚壁无缝钢管两端压扁、调质、机加工制作出的,因此改变了原推力杆球销的实心锻造结构销轴。本实施例中,空心销轴211优选使用外径从35-44mm,壁厚从12mm至20mm规格的35crmo或42crmo厚壁无缝钢管以保证销轴的整体性能。该空心销轴211改变了原推力杆球销的实心锻造结构销轴,提高了材料利用率,降低了成本60%、重量降低46%。

50.薄壁钢外套212套设在空心销轴211中间圆柱体部分外部,在薄壁钢外套212和空心销轴211的空隙处通过一体硫化的方式填充橡胶衬层213。采用空心销轴211 薄壁钢外套212 橡胶一体注胶硫化橡胶衬层213结构设计,摈弃了原推力杆球销采用实心锻造销轴 2个钢挡圈 橡胶一体注胶硫化结构设计,简化了推力杆球销结构,减少了推力杆球销组件数量,降低了推力杆球销重量和成本,推力杆球销组件数量由3个减为2个,降低了重量和成本。同时,空心销轴 薄壁钢外套结构,注胶硫化时,提高了温升速度30%,这些钢骨架加温速度更快更均匀,降低了硫化时间20%,提高了推力杆球销硫化性能,降低了推力杆球销硫化成本,提高了推力杆球销生产效率。

51.本实施例将杆体整体铸造或摩擦焊连接、全空心球销二者有机结合在此轻量化推力杆之上,新结构、新工艺相结合,性能提高可达15%,减重效果可达50%,降低了推力杆总

成成本,减少了零部件数量,提高了组装效率,极大提高了推力杆的性价比。

52.作为优选,如图9所示,用于安装全空心球销21的壳体23(包括v型推力杆2以及轻量化推力杆4上的壳体),均采用带防脱凹槽直通式壳体设计,即在壳体23两侧端面均设置4个小凹槽231,全空心球销21安装后,通过工装将对应凹槽231位置的全空心球销21边缘压变形使其卡入到凹槽231内实现防脱出,该结构取消了卡簧槽设计,装配全空心球销1时相比传统方式省去了2支孔用挡圈。

53.本实施例中全空心球销21采用如下方式制作:

54.s1.空心销轴211,采用外径从35-44mm,壁厚从7mm-12mm规格的35crmo或42crmo厚壁无缝钢管,两端加热后进行压扁成型;

55.s2.压扁后进行调质处理热处理、钻孔后抛丸磷化处理;

56.s3.薄壁钢外套212下料加工后进行磷化处理;

57.s4.空心销轴211 薄壁钢外套212 放入硫化注胶模具里面,进行注胶硫化,将空心销轴211、薄壁钢外套212和橡胶硫化为一体,形成推力杆全空心橡胶球销。

58.本实施例通过对以上的所有悬架功能部件的轻量化设计、和最佳匹配,实现了相比当前行业内最轻的平衡悬架,可一次减重60kg,减少零件数量29件的设计发明目标。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。