1.本技术涉及流体输送的领域,尤其是涉及一种泵头及流体泵。

背景技术:

2.流体输送领域中,泵作为流体输送的主要工具,对于流体的输送起着重要作用。

3.流体泵包括流体运行结构以及驱动结构,流体运行结构包括流体进入结构和排气结构,而目前市面上的流体泵流体运行结构采用的是集中式阀片,驱动结构包括马达、曲轴、刚轴和偏心轮以及隔膜。而集中式阀片存在的问题是,在流体泵运行过程中,流体的进入和排出会存在干扰,即进入通道与排出通道存在重合,这样导致流体运行效率低。

4.针对上述中的相关技术,发明人认为存在有流体运行效率低的缺陷。

技术实现要素:

5.为了改善流体泵的流体运行效率低的缺陷,本技术目的之一提供一种泵头。

6.一种泵头,包括泵盖和阀座,所述泵盖设置有流体进入接口,

7.所述泵盖和阀座形成第一容置腔,所述流体进入接口与所述第一容置腔连通;

8.所述泵盖和阀座还形成有一个及以上的第二容置腔;

9.所述第一容置腔和所述第二容置腔之间相互隔离。

10.通过采用上述技术方案,在运作过程中,第一容置腔和第二容置腔相互隔离,其内部的流体互不干扰,提高了流体运行效率。

11.可选的,每个所述第二容置腔的底壁开设有若干第一流体进入孔和第二流体进入孔,所述第一容置腔的底壁上开设有分流孔。

12.通过采用上述技术方案,外部空气从流体进入接口进入到第一容置腔内,一部分停留在第一容置腔内,另一部分经过分流孔和第二流体进入孔进入第二容置腔内,最后经过第一流体进入孔进入泵体内,这样设计的好处在于,使得流体进入通路相对独立,减少了相互之间的干扰,另外也增大了流体的容纳空间,使得流体泵的流体运行能力大大提高。

13.可选的,在所述流体进入接口靠近所述阀座的一侧设有挡板,所述挡板与所述第一容置腔的腔壁之间有间隙。

14.通过采用上述技术方案,在流体泵运行过程中,流体从流体进入接口进入第一容置腔内时,大部分流体会直接从第一容置腔内经第一流体进入孔进入泵体内,导致第二容置腔内流体较少,从而导致流体运行效率低,然而挡板的存在,会减少流体直接流向第一容置腔内,更多的流体在挡板的阻挡下,沿着分流孔、第二流体进入孔进入第二容置腔内,使得流体充满第一容置腔和第二容置腔内,进而提升流体的运行效率。

15.可选的,所述流体进入接口与所述分流孔相互错开。

16.通过采用上述技术方案,流体从流体进入接口进入第一容置腔内,会受第一容置腔底壁以及挡板的分流作用,一部分经第一容置腔内的第一流体进入孔进入泵体,而另一部分则经分流孔、第二流体进入孔进入第二容置腔,然后从第二容置腔的第一流体进入孔

进入泵体,达到有效分流的作用,平衡各单向流体进入组件的工作负荷,使得整体流体泵的流体运行效率提高。

17.可选的,在设置有流体进入接口的泵盖另一侧设有若干限位柱,具体的所述限位柱设置在第一容置腔和第二容置腔的顶壁。

18.通过采用上述技术方案,所述限位柱能够使流体分流,均匀的从第一容置腔和第二容置腔从单向流体进入组件流通。

19.可选的,在设置有流体进入接口的泵盖另一侧还设有固定柱,相应的在阀座上设有固定孔,所述固定柱和固定孔配合能够将泵盖和阀座密闭盖合。

20.通过采用上述技术方案,提高了泵盖和阀座的盖合稳定性,保证各流体进入通道之间的相对独立。

21.本技术目的之二提供的一种流体泵,采用如下的技术方案:

22.一种流体泵,包括隔膜、隔膜座、和驱动组件以及如上所述的泵头组成,所述泵头设置在隔膜座上,所述隔膜套设在隔膜座上,且位于泵头与隔膜座之间,所述驱动组件与隔膜连接,能够驱动隔膜上下移动,从而挤压隔膜内的流体。

23.可选的,所述驱动组件包括马达、底座、偏心轮、连接轴、曲杆;所述马达用于提供驱动力,所述底座设置在隔膜座下,所述马达设置在底座下;所述偏心轮一端与马达输出轴连接,在所述偏心轮的另一端设有偏心孔,所述曲杆设有中心孔,所述连接轴一端连接所述偏心孔,另一端与中心孔连接,所述曲杆与隔膜连接。

24.通过采用上述技术方案,马达带动偏心轮转动,由于偏心孔为倾斜设置,再加上偏心作用,使得曲杆的中心轴呈圆锥摆运动,由于曲杆与隔膜连接,中心轴与偏心孔活动连接,使得隔膜做上下挤压运动。

25.可选的,所述偏心孔的底部设置有滚珠,所述滚珠能够减少连接轴与偏心轮的摩擦。

26.通过采用上述技术方案,滚珠的存在将连接轴与偏心轮的滑动摩擦转变为滚动摩擦,减少了摩擦力,进而减少连接轴与偏心轮的磨损,最终达到提高使用寿命的效果。

27.可选的,还包括卡扣,所述泵盖、阀座、隔膜座和底座的外壁设有卡槽,所述卡扣与卡槽配合将泵盖、阀座、隔膜座和底座连接成整体。

28.通过采用上述技术方案,使整个流体泵的连接稳定性提高。

29.综上所述,本技术包括以下至少一种有益技术效果:提高了流体运行效率,降低了噪音,提升了流体泵的使用寿命。

附图说明

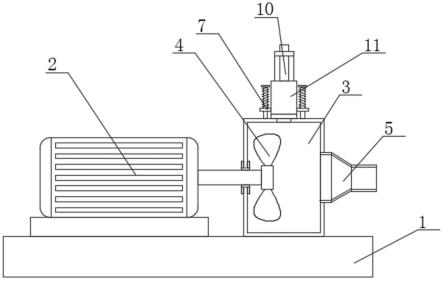

30.图1是本技术实施例公开的一种流体泵的爆炸示意图;

31.图2是本技术实施例公开的一种流体泵的整体示意图;

32.图3是本技术实施例公开的一种泵头的结构示意图;

33.图4是本技术实施例公开的一种泵头的剖面示意图。

34.附图标记说明:1、泵头;11、泵盖;111、流体进入接口;112、固定柱;12、阀座;120、安装孔;121、固定孔;13、单向流体进入阀;

35.100、第一容置腔;101、第一流体进入孔;102、分流孔;103、挡板;104、限位柱;

36.200、第二容置腔;201、第二流体进入孔;

37.2、隔膜座;

38.3、隔膜;

39.4、驱动组件;41、马达;42、底座;43、偏心轮;430、偏心孔;431、滚珠;44、连接轴;45、曲杆;450、中心孔;451、支杆;

40.5、卡扣;50、卡槽。

具体实施方式

41.以下结合图1至图4对本技术作进一步详细说明。

42.本技术实施例公开一种流体泵。流体泵由隔膜3、隔膜座2和驱动组件4以及泵头1和组成,驱动组件4包括马达41、底座42、偏心轮43、连接轴44、曲杆45。

43.马达41固定安装在底座42的下方,马达41的输出轴与偏心轮43连接,具体的,偏心轮43上端设有偏心孔430,曲杆45的下端设有中心孔450,在偏心孔430上连接有连接轴44,连接轴44一端连接偏心轮43的偏心孔430上,另一端连接曲杆45的中心孔450。为了减少连接轴44与偏心轮43之间的摩擦损耗,在偏心孔430的底部设有滚珠431。曲杆45具有一组支杆451(图中有4个支杆451),支杆451以中心孔450为圆心周向均匀分布。隔膜座2设置在底座42上,隔膜座2对应曲杆45的支杆451的位置设有一组安装孔120,隔膜3密闭安装在安装孔120中,隔膜3底部对应安装在支杆451上。

44.为了提高流体泵的组装稳定性以及方便组装和拆卸,本技术的泵盖11、阀座12、隔膜座2和底座42通过卡扣5固定,具体的,在泵盖11、阀座12、隔膜座2和底座42的外侧壁上设置有卡槽50,卡槽50与卡扣5配合进行固定。

45.泵头1包括泵盖11和阀座12,泵盖11上设有流体进入接口111,泵盖11和阀座12盖合形成了1个第一容置腔100和3个第二容置腔200,流体进入接口111与第一容置腔100直接连通,第一容置腔100和第二容置腔200在水平方向上是相互隔绝的,流体不能水平流通。这样设置的好处在于,第一容置腔100和3个第二容置腔200中的流体流通互不干扰,减少了噪音的产生。为加固泵盖11和阀座12之间的连接紧密度,在泵盖11上设有固定柱112,在阀座12上开设有固定孔121,固定孔121与固定柱112配合对泵盖11和阀座12实现密闭。

46.另外,阀座12上还设有单向流体进入组件,包括第一流体进入孔101和单向流体进入阀13。具体的,第一容置腔100的底壁开设有4个第一流体进入孔101和1个分流孔102,第二容置腔200的底壁开设有4个第一流体进入孔101和1个第二流体进入孔201;第一容置腔100和第二容置腔200内均开设有安装单向流体进入阀13的安装孔120。阀座12、隔膜座2、底座42以及隔膜3围合形成容置空间。流体在经过泵头1时,是从流体进入接口111进入到第一容置腔100,一部分从第一容置腔100经第一流体进入孔101通过单向流体进入阀13进入隔膜3内;另一部分流体从第一容置腔100的分流孔102进入容置空间后再经第二流体进入孔201进入第二容置腔200,然后从第二容置腔200内的第一流体进入孔101通过单向流体进入阀13进入隔膜3。这样设计的好处在于,使得流体的容纳空间大幅增加,从原有的第一容置腔100和第二容置腔200的基础上,增加了容置空间,进一步的提高了流体运行效率。

47.值得注意的是,以上的流体运行通路会存在一个问题,即流体从流体进入接口111进入到第一容置腔100内时,流体会存在大部分之间从第一容置腔100内经单向流体进入组

件而进入隔膜3内,导致第二容置腔200内流体较少,降低了流体运行效率。所以本技术在第一容置腔100的顶壁靠近流体进入接口111处设置有挡板103,该挡板103的存在能够起到阻挡分流的效果,为防止全部将流体挡住,该挡板103与第一容置腔100的腔壁存在一定空隙,使得流体既能从第一容置腔100进入隔膜3内,也能从分流孔102处流到第二容置腔200,然后进入其他的隔膜3内。

48.进一步的,为了使第一容置腔100和第二容置腔200内的流体相对平均,将流体进入接口111与分流孔102相互错开设置,这样设置的好处在于,利用了第一容置腔100底壁的阻挡分流作用。试想,如果流体进入接口111与分流孔102正对设置的话,在压差的作用下,流体从流体进入接口111进入会直接从分流孔102排出从而使得第一容置腔100内没有流体或只有较少流体,这样不利于流体运行效率。

49.为了使流体能够从第一容置腔100和第二容置腔200内均匀的经单向流体进入组件进入到隔膜3内。在第一容置腔100和第容置腔的顶壁(即正对第一流体进入孔101的上方)设置了若干限位柱104。

50.本技术实施例一种流体泵的实施原理为:通过将第一容置腔100和第二容置腔200相互隔开,达到在流体进入时降低各流体进入通路的干扰,从而降低噪音,另外增大了流体进入通路,提高了流体运行效率。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。