1.本实用新型涉及地下隧道技术领域,特别是涉及一种用于矩形顶管的纵向连接结构。

背景技术:

2.目前,矩形顶管在当前我国城市地铁出入口、市政过街通道、地下综合管廊等领域中的应用越来越广泛,并逐渐被推广应用于城市地下车行隧道、地铁隧道以及在未来城市高铁隧道建设中,这使顶管隧道的受力条件逐渐从静载荷向动荷载转变。受动荷载和土压力的耦合作用及地质条件复杂性的影响,隧道运营对矩形顶管的差异沉降的适应要求在逐渐提高。差异沉降(沉降差)也就是通常所说的不均匀沉降,是反应土木工程结构地基的变形特征的重要指标。一般是指同一结构体中,相邻的两个基础沉降量的差值。如果差异沉降过大,就会使相应的上部结构产生额外应力;当超过一定限度时,将会产生裂缝、倾斜甚至破坏。

3.相关技术中,矩形顶管基本上能满足普通地层或人行、管廊隧道管节差异沉降的防控要求。但对于车行隧道及其他受动荷载影响较大的顶管隧道而言,矩形顶管的管节所受振动荷载相对较大,在车辆的循环荷载作用下,管节容易发生差异沉降,这尤其体现在软弱地层和河道的下方。管节因差异沉降带来的变形增加顶管隧道渗漏水的风险,降低顶管隧道的使用寿命,还会严重威胁机动车行驶的平顺度和安全性。

技术实现要素:

4.本实用新型的目的是:解决现有矩形顶管隧道在软弱地层、下穿河道在动荷载作用下纵向刚度不足、差异沉降风险大等问题。

5.为了实现上述目的,本实用新型提供了一种用于矩形顶管的纵向连接结构,包括至少两节管节、密封管、预应力线束和连接组件,所述管节设置有预应力孔,所述管节的所述预应力孔连通以供所述密封管穿设,所述预应力线束穿设于所述密封管,所述预应力线束和所述密封管之间填充有粘结介质,所述连接组件包括定位部和传力件,沿所述管节的周向排列预埋有若干个所述定位部,相邻所述管节的所述定位部通过所述传力件连接。

6.在上述技术方案中,所述定位部包括锚筋和定位板,所述锚筋锚固于所述管节,所述定位板与所述锚筋相接,所述定位板与所述传力件搭接。

7.在上述技术方案中,所述传力件的数量为所述定位板的数量的一半,每个所述定位板仅与一个所述传力件搭接。

8.在上述技术方案中,所述传力件与所述定位板搭接的长度为l1,所述定位板的长度为l2,2l2≤3l1≤3l2。

9.在上述技术方案中,所述管节还包括具有所述预应力孔的钢管,所述钢管埋设于所述管节。

10.在上述技术方案中,沿所述管节的周向排列设置有若干个所述预应力孔,所述预

应力孔与所述定位部错位设置。

11.在上述技术方案中,所述定位部安装于所述管节的内侧。

12.本实用新型实施例一种用于矩形顶管的纵向连接结构与现有技术相比,其有益效果在于:密封管穿设于连通的预应力孔,在密封管内张拉预应力线束并填充粘结介质,以有利于连接管节形成具有一定刚度的顶管通道,同时,为应对预应力损失,采用传力件连接相邻的管节的定位部作为辅助措施有利于增强矩形顶管的纵向刚度和抵抗振动荷载作用的能力,提高矩形顶管的适应性和安全性,降低差异沉降风险。

附图说明

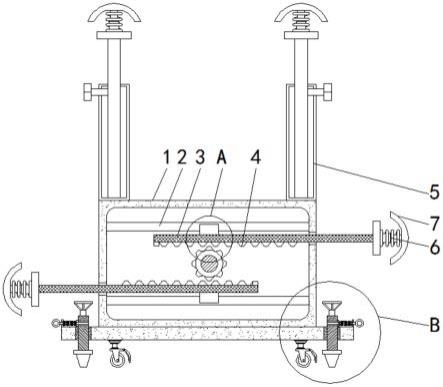

13.图1是本实用新型其中一个实施例的管节的正视图;

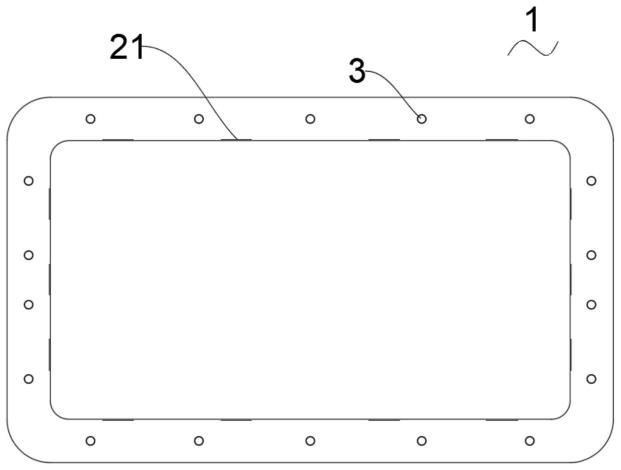

14.图2是本实用新型其中一个实施例的管节的纵向剖视示意图;

15.图3是本实用新型其中一个实施例的连接组件的结构示意图;

16.图中,1、管节;

17.21、定位部;211、定位板;212、锚筋;22、传力件;

18.3、预应力孔。

具体实施方式

19.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例仅用于说明本实用新型,但不用来限制本实用新型的范围。

20.在本实用新型的描述中,应当理解的是,本实用新型中采用术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.在本实用新型的描述中,应当理解的是,本实用新型中采用术语“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是焊接连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

22.如图1、图2和图3所示,本实用新型实施例优选实施例的一种用于矩形顶管的纵向连接结构,包括管节1、密封管、预应力线束和连接组件,管节1设置有预应力孔3,预应力孔3连通以供密封管穿设,预应力线束穿设于密封管,预应力线束和密封管之间填充有粘结介质,连接组件包括定位部21和传力件22,沿管节1的周向排列埋设有若干个定位部21,相邻管节1的定位部21通过传力件22连接。

23.密封管穿设于连通的预应力孔3,在密封管内张拉预应力线束并填充粘结介质,以有利于连接管节1形成具有一定刚度的顶管通道,同时,为应对预应力损失,采用传力件22连接相邻的管节1的定位部21作为辅助措施有利于增强矩形顶管的纵向刚度和抵抗振动荷载作用的能力,提高矩形顶管的适应性和安全性,降低差异沉降风险。

24.示例性地,在应用本实用新型的矩形顶管的其中一个组装过程中,先通过传力件22连接两节相邻管节1上的部分定位部21,以保持两节管节1的相对位置,待张拉预应力线

束后,再采用传力件22连接剩下部分的定位部21作为辅助措施,以有效增强矩形顶管的纵向刚度和抵抗振动荷载作用的能力,提高矩形顶管在软弱地层的适应性和安全性,降低差异沉降风险。

25.示例性地,矩形顶管下穿大运河,管节1的断面尺寸为9.8m

×

5.9m,长度为1.5m,共设28个定位部21,分两组,每组14块,两组定位部21之间的间距为700mm。在本实施例中,管节1的上部、下部均设8个定位部21和5个预应力孔3,相邻的两个定位部21的间距为2400mm,相邻的两个预应力孔3的间距为1750mm;管节1的左部、右部均设有6个定位部21和4个预应力孔3,相邻的两个定位部21的间距为1500mm,相邻的两个预应力孔3的间距为800或1200mm。

26.优选地,粘结介质为泥浆。

27.优选地,密封管为波纹管。

28.优选地,预应力线束为预应力钢束。

29.如图3所示,进一步地,定位部21包括锚筋212和定位板211,锚筋212锚固于管节1,定位板211与锚筋212相接,定位板211与传力件22搭接。

30.可以理解的是,锚筋212锚固于管节1,有利于管节1对锚筋212进行保护,避免锚筋212被氧化和锈蚀。锚筋212还加强了定位板211与管节1之间的连接性能,使两节管节1可以通过定位板211与传力件22进行稳固连接。

31.示例性地,锚筋212呈“u”型布置。

32.进一步地,由于直接在管节1上开设预应力孔3会破坏管节1的整体结构,因此可以设置:如图1和图2所示,管节1还包括具有预应力孔3的钢管,钢管埋设于管节1。钢管对预应力孔3的外形起支撑作用,这有利于在密封管和预应力线束之间填充粘结介质,从而提高管节1的整体纵向刚度。

33.优选地,钢管的标准内径为65mm,壁厚3.5mm,长度为1450mm。

34.进一步地,传力件22的数量为定位板211的数量的一半,每个定位板211仅与一个传力件22搭接。

35.优选地,传力件22与定位板211搭接的长度为l1,定位板211的长度为l2,2l2≤3l1≤3l2。当3l1等于3l2时,定位板211和传力件22具有足够的搭接长度,其可以在自身的结构强度的限制下,传递足够大的外力。示例性地,定位板211的长度为500mm,厚度为14mm,定位板211上焊接有6根锚筋212,锚筋212的锚固长度为200mm,与定位板211的搭接长度为50mm;传力件22采用12号槽钢制作而成,长度为900mm,与定位板211的搭接长度为140mm~150mm。

36.如图1所示,进一步地,沿管节1的周向排列设置有若干个预应力孔3,预应力孔3与定位部21错位设置。

37.在一些实施例中,定位部21埋设于管节1的内侧。

38.可以理解的是,将定位部21埋设在管节1的内侧,有利于工作人员以进入管节1的方式通过传力件22连接两节相邻管节1的定位部21,以形成本实用新型。

39.综上,本实用新型实施例提供一种用于矩形顶管的纵向连接结构,其密封管穿设于连通的预应力孔3,在密封管内张拉预应力线束并填充粘结介质,以有利于连接管节1形成具有一定刚度的顶管通道,同时,为应对预应力损失,采用传力件22连接相邻的管节1的定位部21作为辅助措施有利于增强矩形顶管的纵向刚度和抵抗振动荷载作用的能力,提高

矩形顶管的适应性和安全性,降低差异沉降风险。

40.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。