1.本发明涉及制冷设备技术领域,具体为油与液态制冷剂及固相杂质旋流分离制冷循环系统。

背景技术:

2.制冷机广泛应用于工农业生产和日常生活中,其是将具有较低温度的被冷却物体的热量转移给环境介质从而获得冷量的机器,其中蒸汽压缩式制冷机、吸收式制冷机和蒸汽喷射式制冷机应用较为广泛。

3.制冷机在运转过程中,其压缩的制冷剂中含有微量液态制冷剂份,且每次更换或维护制冷剂时难免向制冷机中通入带有液态制冷剂份的空气,液态制冷剂份经压缩后凝结成液滴混合如制冷机润滑油中,并且随着制冷机运转及其内部构件摩擦震动,润滑油中会混入铁屑等颗粒物杂质,而无论是液态制冷剂还是颗粒物杂质若不将其与润滑油分离,其将留存在制冷机内部往复循环并越积越多,严重影响制冷机螺杆的润滑效果,严重时甚至导致螺杆卡死甚至断裂,因此对润滑油中的液态制冷剂及颗粒物杂质进行分离过滤是尤为重要的。

4.专利cn207621030u公开了一种螺杆制冷机组中的油过滤装置,属于压缩机制冷设备技术领域。它解决了现有的油过滤装置更换不方便等问题。该油过滤装置的优点在于活动安装的油过滤装置在更换取出时,只需从制冷机组外侧打开扣盖,从制冷机组侧部将油过滤装置取出即可,实现一种外露可拆的油过滤装置,使油过滤装置更换使用更方便。但是其缺陷在于对制冷液中固相颗粒物杂质的分离效果不佳。

5.现有技术中的油与液态制冷剂分离器尚不具备颗粒物分离功能,且现有的油颗粒物分离器多采用滤网过滤,滤网需要定期更换,且更换时制冷机润滑油循环系统必须停机,进而导致更换滤网费时费力并降低润滑及制冷效果的情况时有发生。

技术实现要素:

6.本发明的目的在于克服现有技术的不足之处,提供油与液态制冷剂及固相杂质旋流分离制冷循环系统,该分离器采用离心分离原理,将润滑油与液态制冷剂及颗粒物杂质进行有效分离,且无需更换滤网,清除颗粒物杂质时无需停机,方便实用。

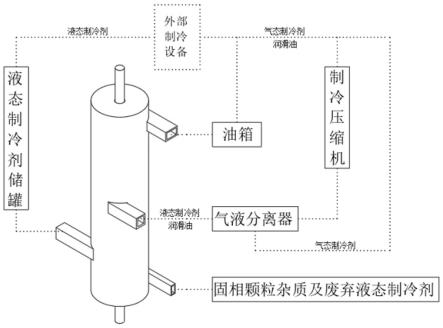

7.油与液态制冷剂及固相杂质旋流分离制冷循环系统,包括制冷压缩机、油箱、气液分离器、液态制冷剂储罐及旋流分离器,其中制冷压缩机的介质通入端连通外部制冷设备、油箱及气液分离器的气相介质排出端,制冷压缩机的介质排出端连通气液分离器;旋流分离器分别与液态制冷剂储罐的介质通入端、油箱的介质通入端及气液分离器的液相介质排出端连通;旋流分离器包括柱形壳体,该柱形壳体内部同轴制出有柱形旋流腔,柱形壳体轴心处同轴穿透并密封转动连接有离心分离轴,柱形壳体上开设有切向设置的排油口、排液口、排污口及混合液通入口,且柱形壳体的内壁上设有颗粒物收集单元;离心分离轴的一端为光杆轴,另一端为锥形轴,该锥形轴的截面直径由离心分离轴的中部向离心分离轴的端

部逐步增大。

8.而且,颗粒物收集单元包括收集环和多个收集翼板,其中收集环同轴固装在柱形旋流腔的底面上,该收集环的外径小于柱形壳体的内径,并由收集环的周向外壁与柱形壳体的周向内壁及柱形旋流腔的端面内壁共同围成排污区;收集翼板均轴向插接在柱形壳体的弧面内壁上。

9.而且,柱形壳体的弧面内壁上对称开设有轴向延伸的梯形长槽,该梯形长槽内限位插接收集翼板;收集翼板的一侧向柱形壳体的轴心位置弯折,收集翼板的另一侧固装有插接定位在梯形长槽内部的梯形插条,由收集翼板的侧壁与柱形壳体的弧面内壁共同围成收集区。

10.而且,柱形壳体上部与锥形轴对应位置切向开设排油口,柱形壳体的中部切向开设混合液通入口,柱形壳体的下部与光杆轴对应位置切向开设排液口,柱形壳体的底部与排污区对应位置切向开设排污口。

11.本发明的优点和技术效果是:本发明的油与液态制冷剂及固相杂质旋流分离制冷循环系统,可在不停机的前提下进行液态制冷剂、润滑油及固相颗粒杂质的旋流分离及排出固相颗粒杂质,从而保证整体制冷循环系统中固相颗粒杂质的筛除,其旋流分离器通过柱形壳体提供主体支撑,柱形壳体内转动连接的离心分离轴在旋转过程中为带有颗粒物杂质及液态制冷剂分的润滑油混合液提供旋转离心力,离心分离轴一端的锥形轴外壁与柱形壳体内壁之间的空隙形成油液挤压空间,便于将油液推送至排油口处排出;进一步地,由于油的质量轻于液态制冷剂,故随着光杆轴的旋转将液态制冷剂挤压至排液口处排出;最后在整条柱形壳体的轴向内壁上设置收集翼板,并形成收集区,用于收集由离心力甩至柱形壳体弧面内壁处的颗粒物杂质,并且由重力作用,颗粒物杂质最终将落入排污区内由排污口排出。

附图说明

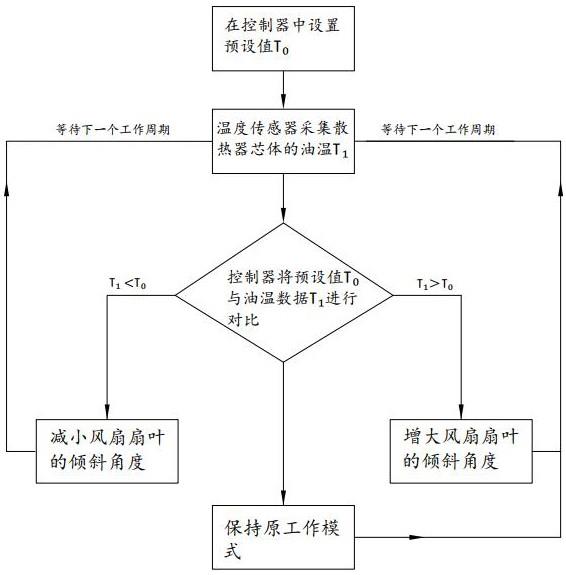

12.图1为本发明的系统连接示意图;图2为本发明的立体结构示意图;图3为本发明的半剖视图;图4为图3中a-a截面的剖视图;图中:1-离心分离轴;2-排油口;3-柱形壳体;4-混合液通入口;5-排液口;6-排污口;7-锥形轴;8-光杆轴;9-柱形旋流腔;10-收集环;11-排污区;12-收集翼板;13-梯形插条;14-收集区。

具体实施方式

13.为能进一步了解本发明的内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下。需要说明的是,本实施例是描述性的,不是限定性的,不能由此限定本发明的保护范围。

14.油与液态制冷剂及固相杂质旋流分离制冷循环系统,包括制冷压缩机、油箱、气液分离器、液态制冷剂储罐及旋流分离器,其中制冷压缩机的介质通入端连通外部制冷设备、油箱及气液分离器的气相介质排出端,制冷压缩机的介质排出端连通气液分离器;旋流分

离器分别与液态制冷剂储罐的介质通入端、油箱的介质通入端及气液分离器的液相介质排出端连通;旋流分离器包括柱形壳体3,该柱形壳体内部同轴制出有柱形旋流腔9,柱形壳体轴心处同轴穿透并密封转动连接有离心分离轴1,柱形壳体上开设有切向设置的排油口2、排液口5、排污口6及混合液通入口4,且柱形壳体的内壁上设有颗粒物收集单元;离心分离轴的一端为光杆轴8,另一端为锥形轴7,该锥形轴的截面直径由离心分离轴的中部向离心分离轴的端部逐步增大。

15.而且,颗粒物收集单元包括收集环10和多个收集翼板12,其中收集环同轴固装在柱形旋流腔的底面上,该收集环的外径小于柱形壳体的内径,并由收集环的周向外壁与柱形壳体的周向内壁及柱形旋流腔的端面内壁共同围成排污区11;收集翼板均轴向插接在柱形壳体的弧面内壁上。

16.而且,柱形壳体的弧面内壁上对称开设有轴向延伸的梯形长槽,该梯形长槽内限位插接收集翼板;收集翼板的一侧向柱形壳体的轴心位置弯折,收集翼板的另一侧固装有插接定位在梯形长槽内部的梯形插条13,由收集翼板的侧壁与柱形壳体的弧面内壁共同围成收集区14。

17.而且,柱形壳体上部与锥形轴对应位置切向开设排油口,柱形壳体的中部切向开设混合液通入口,柱形壳体的下部与光杆轴对应位置切向开设排液口,柱形壳体的底部与排污区对应位置切向开设排污口。

18.另外,本发明优选的,外部制冷设备采用膨胀阀将液态常温制冷剂转换为气态低温制冷剂,该外部制冷设备及其连接方式均采用现有技术中的成熟产品及成熟技术手段。

19.另外,本发明优选的,制冷压缩机、液态制冷剂储罐、气液分离器及油箱均采用现有技术中的成熟产品。

20.为了更清楚地说明本发明的具体实施方式,下面提供一种实施例:本发明的油与液态制冷剂及固相杂质旋流分离制冷循环系统,运行过程中,旋流分离器的柱形壳体与现有技术中的外部机架固定,离心分离轴的一端连接现有技术中的电机,由电机带动离心分离轴旋转;分离过滤过程中,向混合液通入口内通入制冷机组循环完成并带有液态制冷剂份及颗粒物杂质的润滑油,由于油轻于液态制冷剂的特性在重力作用下,混合液将在柱形旋流腔内自动分层,并且由离心分离轴的旋转可加速油与液态制冷剂分离的过程,其中油液经锥形轴旋转挤压最终由柱形壳体上部的排油口排出,液态制冷剂经光杆轴旋转带动最终由柱形壳体下部的排液口排出;需要注意的是,颗粒物杂质不仅存在于润滑油中,其亦存在于液态制冷剂中,故在整条柱形旋流腔的轴向内壁上均设置收集翼板,颗粒物杂质随着离心力带动集中甩向柱形壳体内壁,并积存在收集区内,最终由重力作用落入至收集环围成的排污区内,当颗粒物杂质积存一定量后开启排污口将其排出柱形壳体,整体油与液态制冷剂分离、颗粒物分离及颗粒物排出工序均无需停机,且结构简单,方便实用。

21.最后,本发明的未述之处均采用现有技术中的成熟产品及成熟技术手段。

22.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。