1.本发明涉及废水处理技术领域,特别是涉及一种垃圾渗滤液自供热处理方法和系统。

背景技术:

2.垃圾渗滤液是一种高含盐量、高cod的难降解有机废水。来自垃圾填埋或堆酵过程,为黑色或黄褐色、具有强烈刺激性气味的液体,还具有有机物含量高、氨氮浓度高等特点。垃圾渗滤液处理工艺,包括物化处理工艺、生化处理工艺等,此外,为了保证渗滤液处理后能够达标排放,通常需要在物化或生化处理后组合膜处理工艺。其中,“生物处理 膜处理”工艺是目前渗滤液处理最常见工艺之一。

3.目前,“生物处理 膜处理”的工艺流程主要是:厌氧 多级a/o 膜处理,即先通过前段厌氧反应将大部分 cod 去除并转化为甲烷,同时提高污水的b/c,然后通过多级a/o去除总氮、氨氮、cod 等污染物,最后通过dtro/uf nf ro实现达标排放。以垃圾焚烧厂中渗滤液处理为例,典型工艺路线如图1所示:渗滤液依次经过预处理,厌氧处理,多级a/o处理,膜深度处理工艺得到产水和浓水,产水达标回用,浓水需回喷焚烧炉;其中,厌氧处理过程中产生的沼气经火炬燃烧对空排放,预处理、厌氧处理和多级a/o过程中产生的污泥经干化处理后入炉焚烧。

4.然而,上述工艺存在一定问题,例如,厌氧过程产生的沼气无法得到有效利用,通常经火炬燃烧后直接对空排放,浪费大量能源;而且,为了保证渗滤液处理后的达标排放,多采用(超滤(uf) 纳滤(nf) 反渗透(ro)或dtro)膜处理技术进行深度处理,虽然可实现垃圾渗滤液的达标排放及水资源回用,但本技术发明人认识到采用膜深度处理仍也存在如下很多问题:1)膜处理技术处理工艺长、成本高,膜容易损坏、更换频繁,运行和维护成本高。

5.2)膜处理过程产生的浓水,渗滤液含盐量高达15g/l~20g/l,浓水含盐量高达100g/l~200g/l,且主要成分为氯化物,目前无有效处理办法,例如垃圾焚烧厂中,浓水通常采用回喷焚烧炉进行处理,而该方式会带来焚烧炉和余热锅炉腐蚀、焚烧炉烟气热值下降和发电效率降低;又如在垃圾填埋场中,浓水通常回灌至填埋场,但该方式会使渗滤液中的含盐量进一步上升。

6.3)垃圾焚烧厂中垃圾焚烧产生的烟气经过余热回收后用于发电。采用浓水回喷焚烧炉来处理浓水,不仅对焚烧炉、余热锅炉等产生高温腐蚀,且由于浓水在高温炉膛变成水蒸汽,会带走大量热量,降低烟气余热回收的产电量。经计算,每向焚烧炉中喷入1t浓水将使发电量降低214.67kw

·

h,带来经济损失为0.65元/kw

·h×

214.67 kw

·

h=139.53元/t。

技术实现要素:

7.基于此,根据本发明的一个实施方式,其目的在于提供一种垃圾渗滤液自供热处理方法和系统,以解决上述垃圾渗滤液处理方法中所存在问题,从而提高能源利用率,提高

处理效率和经济效益。上述目的可以是通过以下技术方案的实施方式实现:根据本发明该实施方式的一个方面,本发明提供的一种垃圾渗滤液自供热处理方法,包括:对垃圾渗滤液进行生化处理,得到生化处理后渗滤液,产出沼气;对所述生化处理后渗滤液进行低温多效蒸发处理,产水并产出浓水;所述液位下燃烧装置包括水箱和燃料气体管道,所述燃料气体管道上连接有喷枪,所述燃料气体管道侧壁连接有点火装置,所述燃料气体管道末端伸入水箱内水体液位下,所述燃料气体管道上设有助燃气体入口和用于通沼气的燃气入口,以所述沼气作为能源,使所述沼气与助燃气体在燃料气体管道内混合,通过点火装置点火并经喷枪喷入水体液位下,使水体液位下形成燃烧区,水体被加热产出蒸汽,同时浓水在加热过程中脱水排出杂盐;其中,所述低温多效蒸发处理过程中以所述蒸汽为热源。

8.可选地,还包括:采用燃烧过程中产生的燃烧烟气用于污泥干化处理。

9.可选地,低温多效蒸发处理过程中进行六效蒸发处理。

10.可选地,还包括:对所述蒸汽进行减温减压处理,以将减温减压处理后蒸汽作为热源。

11.可选地,排出杂盐的步骤中,采用气动压力排盐方式或者机械排盐方式进行排盐。

12.根据本发明该实施方式的另一个方面,本发明提供的一种垃圾渗滤液自供热处理系统,包括:生化处理单元,用于对垃圾渗滤液进行生化处理,得到生化处理后渗滤液,产出沼气,所述生化处理单元包括渗滤液出水口和沼气出口;低温多效蒸发装置,用于对生化处理后渗滤液进行低温多效蒸发处理,产水并产出浓水,所述低温多效蒸发装置包括:产水出口、浓水出口、热源入口、与所述渗滤液出水口相连的入口;液位下燃烧装置,包括:水箱和燃料气体管道,所述燃料气体管道上连接有喷枪,所述燃料气体管道侧壁连接有点火装置,所述燃料气体管道末端伸入水箱内水体液位下,所述燃料气体管道上设有助燃气体入口和用于通沼气的燃气入口,所述水箱上设有与所述浓水出口相连的浓水入口、与所述热源入口相连的蒸汽出口、以及排盐口,所述液位下燃烧装置用于接收生化处理单元产出的沼气和低温多效蒸发装置产出的浓水,并以所述沼气作为能源使所述沼气与助燃气体在燃料气体管道内混合,通过点火装置点火并经喷枪喷入水体液位下,使水体液位下形成燃烧区,水体被加热产出蒸汽,同时浓水在加热过程中脱水排出杂盐,并将所述蒸汽作为热源送入低温多效蒸发装置中。

13.可选地,所述液位下燃烧装置,还包括:燃烧烟气出口,所述燃烧烟气出口与污泥干化处理装置相连,以对污泥进行干燥。

14.可选地,所述低温多效蒸发装置包括六效蒸发器,所述液位下燃烧装置产出的蒸汽作为第一效蒸发器的热源。

15.可选地,还包括:减温减压器,所述减温减压器设置在所述低温多效蒸发装置的热源入口处。

16.可选地,还包括排盐装置,所述排盐装置与所述液位下燃烧装置相连,所述排盐装置为气动压力排盐装置或机械排盐装置。

17.有益效果:根据本发明的一个实施方式,采用“低温多效蒸发 沼气在水体液位下燃烧后排盐产蒸汽”相结合的工艺替代了垃圾渗滤液深度处理过程中的膜处理工艺。该实施方式通过低温多效蒸发装置将生化处理产水回收并产出浓水,产水可回用,而浓水进入

液位下燃烧装置,液位下燃烧装置利用生化处理过程中产生的沼气作为能源,并使其与助燃气体混合后在水体液面下燃烧,燃烧产生高温气体与含浓水的水体直接气液接触换热,水体被加热产生蒸汽,同时浓水排除多余水分后直接排出杂盐,同时将产生的蒸汽作为热源用于低温多效蒸发处理工艺中;整个处理过程充分利用生化处理后沼气在水体液位下燃烧并将燃烧产出的蒸汽作为低温多效蒸发处理的热源,实现了垃圾渗滤液的自供热处理模式,提高了能源利用率,提高了垃圾渗滤液处理效率和垃圾焚烧厂的经济效益;另外,沼气液位下燃烧的同时会将浓水多余水分排除直接产出杂盐,无浓水产生,避免了膜处理工艺需对浓水再处理的问题,降低了处理成本,提高了垃圾焚烧厂经济效益。

18.与现有技术相比,本发明还至少具有以下优点:1)充分利用了生化处理阶段产生的沼气在水体液位下燃烧后产生的蒸汽作为低温多效蒸发浓缩的热源,整个处理过程除少量电力外不使用其他能源,而且,燃烧过程发生在水体中,热辐射充分被水体吸收,高温气体在水体中鼓泡,使气液两相直接接触换热,水体最大程度利用燃烧产生的能源进行换热,从而进一步提高了能源利用率。2)取代了膜深度处理工艺,降低了渗滤液处理运行维护成本,同时也克服了膜处理所存在的一系列问题。3)因浓水在燃烧过程排除水分直接产出杂盐,处理后不再产生浓水,也避免了膜处理工艺需对浓水进行后处理所存在的焚烧炉腐蚀、发电效率下降等问题,进一步提高了垃圾焚烧发电厂经济效益。

附图说明

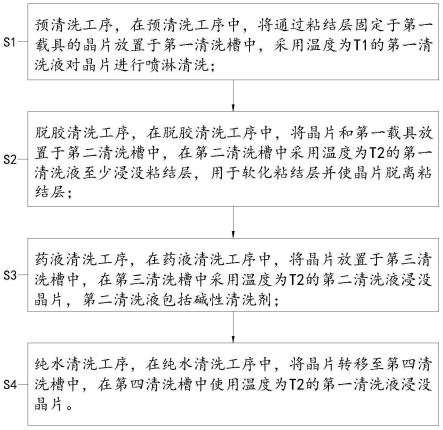

19.图1是垃圾渗滤液的“生物处理 膜处理”的工艺流程图;图2是本发明一实施例中垃圾渗滤液自供热处理方法的工艺流程图;图3是本发明另一实施例中垃圾渗滤液自供热处理方法的工艺流程图。

具体实施方式

20.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明提供的一种垃圾渗滤液自供热处理方法,该方法采用的是“沼气液位下燃烧并排盐产蒸汽 低温多效蒸发”工艺,替代了垃圾渗滤液深度处理过程中的膜处理工艺,实现了垃圾渗滤液自供热处理模式,提高了能源利用率,提高了垃圾渗滤液处理效率和垃圾焚烧厂的经济效益。

22.图2示意性示出了本发明一实施例中垃圾渗滤液自供热处理方法的工艺流程。如图2所示,该实施例提供的垃圾渗滤液自供热处理方法,是通过对生化处理后渗滤液回收并进行低温多效蒸发处理(以蒸汽为热源),产水并产出浓水,产水可回用,而浓水则进入液位下燃烧装置中以进行后续处理;生化处理过程中产生的沼气作为能源进入液位下燃烧装置中,将沼气与助燃气体混合后在液位下燃烧,产出蒸汽并作为低温多效蒸发处理的热源,同时燃烧过程中浓水排除了多余水分后的杂盐外排。该实施例中,通过充分利用生化处理产生的沼气作为能源,并将其在水体液位下燃烧,燃烧产生的高温气体与水体直接换热,水体

被加热,产生蒸汽,该蒸汽即作为低温多效蒸发处理过程中热源,从而提高了能源利用率,实现了垃圾焚烧厂自供热处理模式;同时在燃烧过程中浓水被加热多余水分被排除,直接排出杂盐,不会产生浓水,无需进行浓水后处理工序,提高了垃圾渗滤液处理效率,提高了垃圾焚烧厂的经济效益。

23.本发明还提供的一种垃圾渗滤液自供热处理系统,该系统采用生化处理单元、低温多效蒸发装置和液位下燃烧装置相结合,实现了垃圾渗滤液自供热处理模式,具有处理效率高,经济效益好的优点。进一步地,垃圾渗滤液经生化处理单元处理后得到生化处理后渗滤液并产出沼气;生化处理后渗滤液通过低温多效蒸发装置处理,优选进行至少六效蒸发浓缩处理,产水回用,产出浓水;将浓水和沼气送入液位下燃烧装置,在液位下燃烧装置中,以生化处理单元产出的沼气作为能源,并将其与助燃气体混合,然后在含浓水的水体液位下燃烧,产出蒸汽,排出杂盐,蒸汽则作为热源送入低温多效蒸发装置中。该系统是一种自供热的处理系统,采用该系统进行垃圾渗滤液处理,可提高能源利用率,提高垃圾渗滤液处理效率和垃圾焚烧厂的经济效益。

24.所述生化处理单元,用于对垃圾渗滤液进行生化处理,生化处理后渗滤液从渗滤液出水口排出进入低温多效蒸发装置进行处理,产生的沼气从沼气出口排出进入液位下燃烧装置作为能源进行利用。

25.进一步地,所述生化处理单元可以包括依次相连的厌氧处理装置和活性污泥法处理装置,其中沼气出口位于厌氧处理装置处,渗滤液出水口位于活性污泥法处理装置处。更进一步地,厌氧处理装置之前还可包括预处理装置,对垃圾渗滤液进行预处理,以提高后续厌氧处理效率。该实施例中,通过生化处理单元中的厌氧处理装置将垃圾渗滤液中的大部分 cod 去除并转化为甲烷,同时提高污水的b/c,然后通过活性污泥法处理去除总氮、氨氮、cod 等污染物,有利于进行低温多效蒸发处理,提高处理效率,满足排放要求。

26.进一步地,所述生化处理单元还包括污泥干化处理装置,所述污泥干化处理装置分别与厌氧处理装置和活性污泥法处理装置相连,以对污泥进行干燥脱水处理;其中,所述污泥干化处理装置的出口还可以连至活性污泥法处理装置以进行再处理,提高处理效果。

27.所述低温多效蒸发装置,用于对生化处理后渗滤液进行低温多效蒸发处理,产水回用,并产出浓水。可选地,所述低温多效蒸发装置与生化处理单元之间连接有泵,通过泵将生化处理后渗滤液泵入低温多效蒸发装置中,以进行低温多效蒸发处理,进而提高处理效率。

28.进一步地,所述低温多效蒸发装置包括:与所述渗滤液出水口相连的入口、浓水出口和热源入口,以及产水出口,其中经低温多效蒸发净化处理后产水经产水出口流出进行回用。在渗滤液出水口与入口之间可以设置进水泵,以通过进水泵将生化处理后渗滤液泵入低温多效蒸发装置,以提高处理效率。所述低温多效蒸发装置通过利用液位下燃烧装置产出的蒸汽作为热源对生化处理后渗滤液进行低温多效蒸发处理,通过所述低温多效蒸发装置可实现深度处理过程水的回用,且产水率高,不会出现膜堵塞,其对来水水质适应性更高,可应对更高的含盐量;产水比至少为5.2,处理效果基本与膜处理效果持平。相比于膜深度处理工艺,通过该低温多效蒸发处理后,回用水产水量更高,浓水含盐量更高,含盐量更高可达300 g/l~400 g/l,且浓水在燃烧过程中得到处理,直接排出杂盐而再无浓水产生,净化效果不低于膜处理的净化效果。

29.在一优选实施例中,所述低温多效蒸发装置的效数为六效,进行低温六效蒸发处理,第一效以液位下燃烧装置产出的蒸汽作为热源,每效产生的二次蒸汽作为下一效蒸发的热源,蒸汽造水比不低于5.2倍,通过六效的低温多效蒸发装置不仅可以满足净化效率,还可以满足能量需求,实现高能量利用率、高产水率,而且通过低温六效蒸发处理完全实现了本发明处理系统所需能量的自供给,降低了处理成本和难度。而当采用其他工艺例如效数低于六效,或采用mvr,虽可实现水的回用,但需要外界向系统额外输送蒸汽,进而处理成本会增加。

30.进一步地,所述低温多效蒸发装置采用申请人专利zl201510119699.8 ,zl201720280080.x,zl201821108950.6中的装置。下面示例性给出一低温多效蒸发装置,但并非是对本发明低温多效蒸发装置具体结构的限定。所述低温多效蒸发装置可以包括壳体、蒸发器、二次加热组件以及冷凝器,其中,蒸发器串联设置在壳体内。其中,所述二次加热组件可以包括加热管本体且与壳体相连。所述低温多效蒸发装置的入口可以位于壳体顶部,可配合可拆卸喷头将生化处理后渗滤液喷洒到壳体内;热源入口可位于壳体一端,液位下燃烧装置产出的蒸汽作为热源从热源入口进入低温多效蒸发装置,通过低温多效蒸发处理,例如六效蒸发处理,实现生化处理后渗滤液的多效蒸发净化;产水出口可位于壳体另一端,经多效例如六效蒸发净化处理后的产水由产水出口流出,可进行利用。浓水出口位于壳体上,经六效蒸发处理后浓水从浓水出口排出并进入液位下燃烧装置中进行进一步处理,处理后可直接排出杂盐。进一步可选地,可将所述低温多效蒸发装置中的第一效蒸发器的耐热温度提高,换热面积增大,具体实现方式不做限定,以适应本技术低温低压蒸汽。

31.在一可选实施例中,在所述低温多效蒸发装置的热源入口处安装有减温减压器,通过所述减温减压器可对送入低温多效蒸发装置内的热源进行降温和/或减压,以保证输入低温多效蒸发装置的热源温度不高于110℃。通过本发明液位下燃烧装置的蒸汽出口产出的蒸汽,其温度为110℃~150℃,压力比大气压高500pa以上,蒸汽经过管路输送会导致温度和压力有所损失,但到达热源入口处时,若温度仍高于110℃,和/或压力比一个标准大气压高500pa或以上,便采用所述减温减压器进行减温和/或减压处理,处理至温度不高于110℃,压力不高于(一个标准大气压 500pa)即可。

32.所述液位下燃烧装置,用于接收生化处理单元的沼气并接收低温多效蒸发装置的浓水,以所述沼气为能源,将其与助燃气体混合后并在液位下燃烧,排出杂盐,产出蒸汽并作为热源送入低温多效蒸发装置中进行利用;而进入液位下燃烧装置中的浓水会在燃烧过程中被加热排除多余水分后将杂盐排出,最后无浓水产生。进一步地,所述液位下燃烧装置可以包括:浓水入口、燃气入口、蒸汽出口、排盐口;其中,浓水入口与所述浓水出口相连,以接收低温多效蒸发装置处理后浓水;燃气入口与所述沼气出口相连,以采用沼气作为能源,蒸汽出口与所述热源入口相连,以将产生的蒸汽作为热源送入低温多效蒸发装置中。

33.在一可选实施例中,所述液位下燃烧装置,包括水箱和燃料气体管道,且所述燃料气体管道伸入水箱内的水体液位下以实现水体液位下燃烧,所述燃料气体管道上连接有喷枪,侧壁连接有点火装置,所述沼气与助燃气体在燃料气体管道内混合,通过点火装置点火,通过喷枪喷入水体液位下,使水体液位下形成燃烧区,水体被加热产出蒸汽。其中,所述水箱上设置有浓水入口、蒸汽出口、以及排盐口。所述燃料气体管道包括燃气入口和助燃气体入口,所述燃料气体管道还与点火装置相连,燃料气体管道侧壁上设置孔,点火装置安装

在所述孔处,沼气通过燃气入口通入,通过助燃气体入口通入含氧气体,如氧气、空气等,沼气和助燃气体在燃料气体管道内混合后通过点火装置点火后在水体液位下进行燃烧,即在水下形成了燃烧区,并且燃烧区被水体所包围,燃烧产生高温气体与水箱内的水体直接换热产生蒸汽作为热源送入低温多效处理装置,同时送入液位下燃烧装置中的浓水在燃烧过程中被加热排除多余水分,直接从排盐口排出杂盐。可选地,所述燃料气体管道还设置有喷枪,燃料气体管道末端设置有喷头,通过喷枪将沼气和/或助燃气体以一定压力经喷头送入水体下,冲击水体形成一个燃烧区,便可实现在水体液位下燃烧。通过该实施例,使得沼气在水体液位下燃烧,燃烧产生高温气体,高温气体在水体中鼓泡,气液混合搅动强烈,且气液两相直接接触换热,增加了气液间的传热面积,强化了传热过程,使得沼气燃烧产生热量最大限度传给水体,水体被直接加热产生蒸汽并作为低温多效蒸发浓缩的热源使用,同时进入液位下燃烧装置水体中的浓水在燃烧过程中也被加热,从而排除了多余水分后产出杂盐;该实施例不仅实现了浸没燃烧且效率更高,整个处理过程除少量电力外不使用其他能源,提高了能源利用率。

34.在一可选实施例中,所述液位下燃烧装置还包括:燃烧烟气出口,与污泥干化处理装置相连,为污泥干化处理装置提供热源。其中,污泥干化处理装置可以作为生化处理单元中的一部分,以对厌氧处理和/或活性污泥法处理后污泥进行干燥。燃烧过程中产生的燃烧烟气通过该燃烧烟气出口进入生化处理过程中的污泥干化处理装置中,对污泥进行干燥脱水处理,从而实现了对燃烧烟气的再利用,从而减少污泥干燥所需外部热量,进一步提高了能源利用率。

35.在一可选实施例中,所述液位下燃烧装置还连接有排盐装置,所述排盐装置为气动压力排盐装置或机械排盐装置。浓水经燃烧加热后产生的杂盐通过气动压力方式或机械方式及时排出,避免了系统中盐分累积,进而提高处理效率。优选地,所述排盐口可采用漏斗设计,以进一步提高排盐效率,使杂盐及时排出;进一步地,在排烟口处还设置刮板和闸门,通过对排盐口结构进行改进同时设置排盐装置,避免了高盐累积,避免了结垢等问题。

36.图3示意性示出了本发明另一实施例中的垃圾渗滤液自供热处理方法。如图3所示,该实施例的垃圾渗滤液自供热处理方法,包括:在生化处理单元中,对垃圾渗滤液依次进行预处理,厌氧处理,活性污泥法处理,其中,预处理,厌氧处理,活性污泥法处理处理产出污泥进行污泥干化处理,处理后入炉焚烧;厌氧处理过程中产出的沼气作为能源送入液位下燃烧装置进行沼气水体液位下燃烧排盐产蒸汽;通过厌氧处理将垃圾渗滤液中的大部分 cod 去除并转化为甲烷,同时提高污水的b/c,通过活性污泥法处理进一步去除cod,去除总氮、氨氮等污染物,处理后的渗滤液通过泵进入低温多效蒸发装置。

37.在低温多效蒸发装置中,以所述蒸汽为热源进行低温六效蒸发处理,产水达标回用,可直接回用于其他工艺系统,产出浓水送入液位下燃烧装置,浓水在燃烧过程中排除了多余水分后的杂盐经排盐装置排出。

38.在液位下燃烧装置中,是以生化处理中的厌氧处理过程中产出的沼气作为能源进行水体液位下燃烧,燃烧产生的高温气体与水体直接换热产生蒸汽,所述蒸汽作为热源送入低温六效蒸发处理中进行利用,同时通入水体内的浓水在燃烧过程中被加热经排除多余水分后将杂盐外排;而燃烧过程产生的燃烧烟气送入生化处理过程中的污泥干化处理以对

污泥进行干燥脱水,减少污泥干燥对外部热量的需求量。

39.该实施例中,通过依次进行预处理,厌氧处理以及活性污泥法处理后,再采用低温六效蒸发处理并充分以厌氧处理产生沼气作为能源在液位下燃烧产蒸汽作为热源,从而不仅实现渗滤液深度处理过程水的回用,实现了系统所需能量的自供给,且处理成本不会增加。在液位下燃烧装置中能源来源为厌氧处理过程中产出的沼气,其中,当深度处理前端采用厌氧生物处理时,该处理系统能够实现高盐水浓缩产杂盐所需要的热量自供给,即厌氧处理工艺段产生的沼气,沼气水体液位下燃烧产生的蒸汽,蒸汽进入低温六效蒸发浓缩,各工段换热能满足无需额外补充热量。

40.本发明中的上述部分实施例还具有如下优点:1)采用沼气水体液位下燃烧排盐产蒸汽与低温多效蒸发处理相结合的工艺对渗滤液进行深度处理,取代膜深度处理工艺,可直接产出杂盐,整个系统实现废水零排,最终无浓水产生,无需进行浓水回喷焚烧炉处理,不会产生腐蚀问题。2)利用垃圾渗滤液在厌氧处理阶段产生的沼气作为组合工艺全部燃料能源来源,除系统电力外,无需额外提供其他能源。3)低温多效蒸发装置对渗滤液进行深度处理,蒸汽来源于液位下燃烧装置,产生的浓水进入液位下燃烧装置利用燃烧过程排除水分直接排出杂盐,将低温多效蒸发处理和液位下燃烧处理充分结合,无需额外蒸汽来源,浓水无需额外处理,避免了浓水回喷焚烧炉等处理过程带来的问题,提高了烟气发电量。4)采用沼气水体液位下燃烧使浓水排盐产蒸汽,可将垃圾渗滤液中的盐分及时排除,避免系统中盐分累积;同时通过对系统排盐处结构进行设计避免了处理中的结垢等问题的产生。

41.下面,结合具体实施例对本发明的技术方案的效果做进一步描述:实施例1某垃圾焚烧厂渗滤液产生量为450 m3/d,渗滤液cod含量经检测为45000 mg/l~60000 mg/l。经厌氧发酵过程进行初步处理,沼气产生量9000 m3/d~13500 m3/d。

42.该实施例对该垃圾焚烧厂产生的渗滤液进行深度处理,具体包括:将经厌氧和活性污泥法处理后的渗滤液,采用低温六效蒸发装置进行深度处理,得到回用水和浓水;其中,回用水直接回用于其他工艺过程,浓水进入液位下燃烧装置,在液位下燃烧装置中利用沼气作为能源并将其与含氧气体混合后在水体液位下燃烧,产生蒸汽,同时浓水也被加热排除水分得到杂盐通过排盐装置排出,产生的蒸汽则通过减温减压器减压(温度满足热源要求)后作为低温六效蒸发装置的热源。

43.该实施例经厌氧 活性污泥法初步处理后,不采用传统膜深度处理方法(纳滤 超滤 反渗透处理),而是将渗滤液直接进行低温六效蒸发处理,产水比为5.2,产生回用水364 m3/d(与传统膜深度处理基本持平),产生浓水76 m3/d。产生的浓水进入液位下燃烧装置,采用厌氧发酵过程产生的沼气作为燃料气,产生热量5.51

×

107kcal,完全可满足低温六效蒸发处理需求,无需额外能源。产生的燃烧烟气用于前端生化处理产生的污泥的干化,进一步节约能源。浓水多余水分在蒸发过程排除,杂盐经排盐装置及时排出,盐分不在系统内积累,省去了传统膜深度处理方法产生浓水需回喷垃圾焚烧炉处理的繁琐工序,降低了处理成本。

44.通过采用上述自供热处理方案替代了现有膜深度处理技术,减少了渗滤液处理运行成本18.7元/t;该工艺不采用额外燃料,仅消耗部分电力,用电成本11.5元/吨。同时,减少了渗滤液回喷焚烧炉70t/d,增加了发电量214.7 kwh,按照每发电1kwh可产生效益0.65

元计算,折合处理每吨渗滤液减少焚烧厂发电损失21.6元。综上,采用本发明替代现有膜处理作为渗滤液深度处理技术,处理每吨渗滤液,将节约成本28.8元。采用本发明自供热处理替代膜处理,为垃圾焚烧厂节约运行成本12960元/天。采用传统膜深度处理技术与实施例1自供热处理方法对垃圾渗滤液深度处理的具体运行成本对比见表1。

45.表1处理运行成本对比与现有技术相比,本发明的部分实施例还可带来如下有益效果:1)降低渗滤液处理过程能耗:充分采用厌氧工艺产生的沼气作为热源,减少了能源浪费。2)采用本发明自供热处理替代现有膜深度处理,运行维护较为简单。3)相比于膜深度处理,采用本发明自供热处理可降低直接处理成本7.2元/吨以上;避免浓水回喷焚烧炉,消除了浓水蒸发过程对蒸汽热值的消耗。经计算,减少一吨浓水回喷可提高发电量约215kwh,降低间接处理成本折合21.6元/吨渗滤液原水。4)节省了原有膜处理工艺需进行浓水回喷工序,避免了浓水回喷对焚烧炉、余热锅炉造成的腐蚀等问题。5)通过沼气水体液位下燃烧,产出蒸汽热源,排除了渗滤液中的盐分,再无浓水产生,避免了浓水回喷焚烧炉,减少垃圾焚烧飞灰中盐含量50%以上,降低了垃圾焚烧飞灰处理难度。

46.本发明的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。