1.本发明涉及萤石矿开采,具体地涉及一种萤石矿的采空区膏体充填方法。

背景技术:

2.地下矿产被采出后留下的空洞区及其围岩变形失稳产生位移、开裂、破碎垮落,直至上覆岩土层整体弯曲、下沉所引起的地表变形与破坏的地区,统称为采空区。关于采空区处治的研究历史悠久,但主要是在煤炭系统进行,研究目的主要是控制地面沉降,以保护地面建筑物、工业构筑物等的安全等。采空区治理措施目前国内外主要灌注充填法、穿越/跨越法、砌筑法、剥挖回填法、强夯法、堆载预压法。在多种采空区治理方法中,注浆充填法因受各种不良地质因素因素影响较小、施工工艺简单、治理效果较好,成为解决诸多不同情况下采空区中应用最广的采空区治理方法。

3.国内大多数矿井采用膏体充填采矿法进行开采,能有效控制矿山地压活动,并有效解决如何开采“三下”煤矿资源的问题。膏体充填采矿法的关键在于膏体填充材料的性能,目前常用的膏体充填材料是以煤矿矸石为主,与电厂粉煤灰等固体废弃物按一定比例混合,再加入水泥、外加剂等组分加工而成的一种膏状浆体材料。但是这种膏体充填材料还存着以下的不足:(1)由于膏体充填所需料浆浓度高,导致料浆的流动性较差、易堵管,因此需要大功率充填泵输送料浆,对充填工艺、设备要求高;(2)水泥耗量高,进而提高生产成本,且水泥工业碳排放量仅次于电力行业,资源消耗与生态破坏问题突出,造成环保压力极大;(3)膏体充填体前期强度低,遏制了其使用范围;(4)管道磨损严重;(5)用水量大。

技术实现要素:

4.本发明的目的是提供一种萤石矿的采空区膏体充填方法。

5.本发明通过以下技术方案实现:一种萤石矿的采空区膏体充填方法,包括以下步骤:填充膏体配置;预留出充填设备的移动空间;构建填充注浆空间;将填充膏体运送至注浆空间进行膏体充填;其中填充膏体由水泥、细砂、氟石膏和水混合而成。

6.作为本发明的一个实施例,所述填充膏体各原料配比如下:第一步采场底部和顶部4~6m灰砂比为1∶4,中间灰砂比1∶10;第二步底部采用灰砂比为1∶4的膏体筑底,中间部分采用非胶结充填,顶部4~6m处采用灰砂比为1∶4的膏体结顶;填充膏体中加入清水的量使砂浆浓度约为75%左右。灰砂比为水泥和氟石膏总质量与细砂之间的质量比。以上膏体原料配比增加了膏体料浆的流动性,能够降低了膏体料浆与管道之间的摩擦力。

7.本发明中,膏体配置以及填充过程中,需要控制搅拌机的搅拌槽内温度为28℃左右,湿度为80%左右,进一步地降低了膏体料浆与管道之间的摩擦力。

8.本发明中所述的细砂为选厂尾砂经过旋流器分级处理中从旋流器溢流处理的细砂。

9.与现有技术相比,本发明具有的有益效果为:

10.1.本发明使用的填充膏体中,氟石膏和水泥为凝胶材料,选厂尾砂经过旋流器分

级处理中从旋流器溢流处理的细砂为骨料,使膏体中含有一定量的细颗粒含量,以确保膏体料浆具有一定的保水性,保证膏体在输送过程中的稳定性。

11.凝固后的膏体单轴抗压强度值应在0.2~5mpa范围内,以维护采场围岩的自身强度和支护结构的承载能力,防止采场或巷道围岩的整体失稳或局部垮冒,起到了表面支护作用、局部支护作用和总体支护作用的效果。

12.2.不仅很好地解决了尾砂排放、氟石膏的处理等环保问题,同时解决了矿山地下开采难度增大、高应力环境下、复杂条件下的深部矿体的安全高效开采等诸多技术问题。

13.3.保障矿山的安全高效开采。地下采矿方法变革的总趋势是:把矿房、矿柱回采和采空区处理作为一个整体予以考虑,有步骤地全面回采,既减少矿石的损失贫化又消除采空区安全隐患,提高采矿回收率、降低采矿贫化率。

具体实施方式

14.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

15.填充膏体配置:第一步采场底部和顶部4~6m灰砂比为1∶4,中间灰砂比1∶10;第二步底部采用灰砂比为1∶4的膏体筑底,中间部分采用非胶结充填,顶部4~6m处采用灰砂比为1∶4的膏体结顶。细砂为选厂尾砂经过旋流器分级处理中从旋流器溢流处理的细砂。

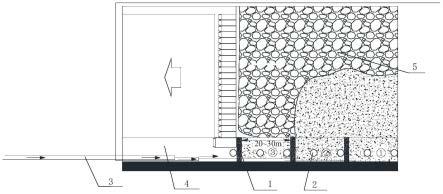

16.预留出充填设备的移动空间:在采空区附近开设竖井,用于放置高效柔性搅拌机。将拖泵送至采空区附近,其进料口位于高效柔性搅拌机出料口下方。

17.构建填充注浆空间:矿块沿矿体走向布置,单盘区为二个采场,采场长40m,中段高度50m,矿块宽度为矿体水平厚度,预留3m厚的顶柱,矿柱可根据矿石品位具体情况考虑是否回收。回采顺序按照凿岩、爆破、通风、撬毛、出矿、充填工序交替进行。各个采场从拉底水平开始自下而上分层回采,分层充填,即采一充一,分层高度2~2.5m,控顶高度3.5~4.0m。

18.膏体充填:启动高效柔性搅拌机和拖泵,通过管路输送将填充膏体送至注浆空间进行膏体填充。采场内充填管出口位于采场的中间位置,充填管必须固定,一般在采场帮上打锚杆,用铁丝将充填管捆绑于锚杆上固定,充填管口必须高于最终充填面高度。

19.填充膏体各原料配比如下:第一步采场底部和顶部4~6m灰砂比为1∶4,中间灰砂比1∶10;第二步底部采用灰砂比为1∶4的膏体筑底,中间部分采用非胶结充填,顶部4~6m处采用灰砂比为1∶4的膏体结顶。填充膏体中加入清水的量使砂浆浓度约为75%左右。以上灰砂比制得的膏体料浆具有良好的流动性,凝固后的膏体单轴抗压强度值应在0.2~5mpa范围内,以维护采场围岩的自身强度和支护结构的承载能力,防止采场或巷道围岩的整体失稳或局部垮冒,起到了表面支护作用、局部支护作用和总体支护作用的效果。

20.在填充过程中,控制高效柔性搅拌机的搅拌槽内温度为28℃左右,湿度为80%左右,进一步降低了膏体料浆与管道之间的摩擦力。

21.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

技术特征:

1.一种萤石矿的采空区膏体充填方法,包括以下步骤:填充膏体配置;预留出充填设备的移动空间;构建填充注浆空间;将填充膏体运送至注浆空间进行膏体充填,其特征是,所述填充膏体由水泥、细砂、氟石膏和水混合而成,所述的细砂为选厂尾砂经过旋流器分级处理中从旋流器溢流处理的细砂。2.根据权利要求1所述的萤石矿的采空区膏体充填方法,其特征是,所述填充膏体各原料配比如下:第一步采场底部和顶部4~6m灰砂比为1∶4,中间灰砂比1∶10;第二步底部采用灰砂比为1∶4的膏体筑底,中间部分采用非胶结充填,顶部4~6m处采用灰砂比为1∶4的膏体结顶。3.根据权利要求1所述的萤石矿的采空区膏体充填方法,其特征是,所述填充膏体配置以及膏体填充过程中,需要控制搅拌机的搅拌槽内温度为28℃左右,湿度为80%左右。

技术总结

本发明公开了一种萤石矿的采空区膏体充填方法,包括以下步骤:填充膏体配置;预留出充填设备的移动空间;构建填充注浆空间;将填充膏体运送至注浆空间进行膏体充填,所述填充膏体由水泥、细砂、氟石膏和水混合而成,所述的细砂为选厂尾砂经过旋流器分级处理中从旋流器溢流处理的细砂。本发明使用的填充膏体凝固后的膏体单轴抗压强度值应在0.2~5MPa范围内,以维护采场围岩的自身强度和支护结构的承载能力,防止采场或巷道围岩的整体失稳或局部垮冒,起到了表面支护作用、局部支护作用和总体支护作用的效果。支护作用的效果。

技术研发人员:罗尚银 曹吉林 昝成圈 龚华伟

受保护的技术使用者:洛阳丰瑞氟业有限公司

技术研发日:2022.04.21

技术公布日:2022/7/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。