1.本发明涉及采空区充填领域,具体涉及一种无煤柱开采中巷道自稳及采空区充填方法。

背景技术:

2.传统的长壁工作面回采需要留设两条巷道,对于高瓦斯煤层,甚至需要留设四条巷道,这大大增加了煤柱遗留的成本,为了响应绿色开采,无煤柱开采目前被广泛应用于煤炭开采中。但由于无煤柱开采期间,采空区顶板垮落极为充分,进而导致地表发生下沉,为了避免地表沉陷,无煤柱开采中,通常需要将采空区进行充填。单一对无煤柱开采中的采空区进行充填,由于随着工作面的回采,巷道随采随垮,充填空间不足,必然导致采空区未能完全充填,进而无法保证地表沉陷问题的解决。

3.若采取传统的无煤柱开采,为了留巷进而保留充填空间,在整条巷道均留设巷旁充填体,必然会增加充填成本,同时整条留设的巷旁充填体甚至会促使采空区顶板沿着充填体位置切断而垮落,进一步减小了充填空间,不利于采空区充填。

4.基于以上分析,应积极发明针对无煤柱开采中,在仅运用一定数量的隔离体来保证巷道的稳定,同时对采空区进行充填的充填方法,因此,本发明提出一种无煤柱开采中巷道自稳及采空区充填方法。

技术实现要素:

5.为了解决上述技术问题,本发明提出一种无煤柱开采中巷道自稳及采空区充填方法,采用止浆墙和墩柱两种承载装置,即止浆墙的存在避免采空区充填浆液漫流至工作面,影响正常回采。而墩柱的存在是为了保证一方面巷道保持完整状态,存在充填区域,另一方面间隔使用既发挥了巷旁充填体的承载作用又降低了充填成本。

6.一种无煤柱开采中巷道自稳及采空区充填方法,所述充填方法包括以下步骤:

7.步骤1、将地面矸石按照一定粒径进行破碎,破碎后的矸石与高盐水混合通过搅拌系统进行均匀混合得到矸石料浆,将矸石料浆通过传输系统传输至井下料浆储仓;

8.步骤2、在运输巷自开切眼开始布置第一墩柱充填桩,随着工作面正常推进,工作面推进至初次来压步距时设置第二墩柱充填桩,设置完第二墩柱充填桩之后,将井下料浆储仓中的矸石料浆与高水材料固结剂进行混合,得到的混合充填料浆对第一墩柱充填桩和第二墩柱充填桩进行注浆充填,进而形成墩柱;

9.步骤3、待第一墩柱和第二墩柱凝固能够发挥承载作用后,在运输巷内设置1号止浆墙,1号止浆墙上方预留采空区注浆管路,每道止浆墙1区域内布置两个墩柱,将井下料浆储仓中的矸石料浆与高水材料固结剂进行混合,得到的混合充填料浆对1号止浆墙进行充填;

10.步骤4、重复步骤2完成2号止浆墙区域内第三墩柱充填桩和第四墩柱充填桩的布置及注浆操作,形成第三墩柱和第四墩柱;

11.步骤5、按照预先铺设的注浆管路,将井下料浆储仓中的矸石料浆与高水材料固结剂进行混合,得到的混合充填料浆通过1号止浆墙上方预留的采空区注浆管进行采空区注浆,当发现1号止浆墙阻隔采空区内的浆液向2号止浆墙阻隔区域返流时,停止通过1号止浆墙上方预留的注浆管对采空区的注浆;

12.步骤6、按照1号止浆墙的施工过程,施工2号止浆墙,2号止浆墙上方预留采空区注浆管路;

13.步骤7、重复步骤5的注浆操作,通过2号止浆墙上方采空区注浆管路进行注浆充填,待浆液流入采空区速度明显下降时,开始对3号止浆墙区域内的墩柱施工;

14.步骤8、将1号止浆墙上方预留的采空区注浆管路转移至3号止浆墙处,进行3号止浆墙的施工以及3号止浆墙对应的采空区的充填;

15.步骤9、随着工作面的推进,重复步骤2-8的操作,以三道止浆墙为一阶段,完成整个采空区充填。

16.进一步地,所述相邻两个墩柱之间的间隔为10-15m。

17.进一步地,所述相邻两个止浆墙之间的间隔为20-30m。

18.进一步地,所述矸石料浆和高水材料固结剂进行混合得到的充填料浆的制备方法为:

19.步骤a、将地面混合得到的矸石料浆,通过矸石料浆输送管输送至井下料浆储仓;

20.步骤b、将料浆储仓内的矸石料浆通过吸浆分离管路,分离为矸石料浆a和矸石料浆b两部分;

21.步骤c、将矸石料浆a与70%浓度高水材料固结剂混合,经输浆管路运输至对应的墩柱和止浆墙注浆地点;

22.步骤d、将矸石料浆b与30%浓度高水材料固结剂混合,经输浆管路运输至对应的采空区注浆地点。

23.有益效果:本发明采用止浆墙和墩柱两种承载装置,止浆墙的存在避免采空区充填浆液漫流至工作面,影响正常回采。而墩柱的存在一方面巷道保持完整状态,存在充填区域,另一方面间隔使用既发挥了巷旁充填体的承载作用又降低了充填成本。

附图说明

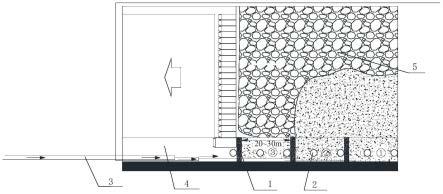

24.图1、本发明无煤柱开采中采空区充填布置图;

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

26.下面结合附图1对本发明作进一步描述;

27.首先将地面矸石按照一定粒径进行破碎,结合高盐水搅拌混合,经传输系统传输至井下料浆储仓;

28.由图1所示,本发明中分别设计了止浆墙1和墩柱2两种承载装置,值得说明的是,本发明中为了使得采空区5充填高效进行,以三个循环作为一个阶段,即预定设计三道止浆

墙,每道止浆墙中布置两个墩柱,止浆墙间隔为20-30m。

29.在运输巷4自开切眼开始布置第一墩柱充填桩,随着采煤机的割煤,工作面推进至初次来压步距时设置第二墩柱充填桩,将井下料浆储仓中的矸石料浆与70%的高水材料固结剂进行混合,得到的混合充填料浆对

①

号止浆墙区域内的墩柱充填桩进行注浆充填进而形成墩柱;待墩柱2能够发挥承载作用后,对

①

号止浆墙区域的1号止浆墙进行注浆充填,使得

①

号止浆墙区域内处于封闭状态;重复上述操作完成2号止浆墙区域内第三墩柱充填桩和第四墩柱充填桩的布置及注浆操作,形成第三墩柱和第四墩柱;将井下料浆储仓中的矸石料浆与30%的高水材料固结剂混合得到混合充填料浆,将混合充填料浆通过1号止浆墙上预留的采空区注浆管进行采空区注浆,当发现随着1号止浆墙上方注浆管路中的浆液经采空区返流至2号止浆墙区域内,停止通过1号止浆墙对采空区的注浆;

30.开始进行

②

止浆墙区域内的2号止浆墙的施工,而后对2号止浆墙内的采空区进行注浆充填,待浆液流入速度明显下降,开始对

③

止浆墙区域内的墩柱进行施工,施工结束后,将1号预留的采空区注浆管路转移至3号止浆墙处,而后进行3号止浆墙的施工,以及进行充填,直至充填结束。

31.后续按照上述过程以三道止浆墙为一阶段,逐次随着工作面的回采进行采空区充填。

32.充填料浆的制备,包括以下步骤:

33.步骤a、将地面混合得到的矸石料浆,通过矸石料浆输送管输送至井下料浆储仓;

34.步骤b、将料浆储仓内的矸石料浆通过吸浆分离管路,分离为矸石料浆a和矸石料浆b两部分;

35.步骤c、将矸石料浆a与70%浓度高水材料固结剂混合,经输浆管路运输至对应的墩柱和止浆墙注浆地点;

36.步骤d、将矸石料浆b与30%浓度高水材料固结剂混合,经输浆管路运输至对应的采空区注浆地点。

37.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。