1.本发明涉及数据处理技术领域,具体涉及一种注塑件气泡缺陷检测及成因分析方法及人工智能系统。

背景技术:

2.塑料制品在生活当中的应用十分广泛,而在塑料产品的制作过程中,可能会在其表面或者内部产生气泡。产生的气泡基本有两种类型,一种是空气泡,其产生的主要原因一般是由于注射速度过快,塑胶流不能迫使模腔内的空气全部从排气槽排出,空气混入塑料内形成气泡,普遍存在于注塑件的表面或内部;另一种是真空泡,顾名思义,真空泡是由于产品的外壁较厚,中心处由于冷却较慢而表面冷却迅速,表面收缩往往会将物料牵引过来,成型时体积收缩不均而引起较厚部分产生了空洞,普遍存在于注塑件的内部。

3.目前,大多数是通过采集图像,对图像进行纹理分析以检测气泡缺陷,进而确定注塑件质量,但当气泡存在注塑件内部时无法仅根据表面纹理准确检测出气泡缺陷。

技术实现要素:

4.为了解决上述技术问题,本发明的目的在于提供一种注塑件气泡缺陷检测及成因分析方法及人工智能系统,所采用的技术方案具体如下:第一方面,本发明一个实施例提供了一种注塑件气泡缺陷检测及成因分析方法,该方法包括以下步骤:采集注塑件的表面图像得到对应的灰度图像,对灰度图像中的每个灰度值进行反转,得到反转灰度图;分别计算反转灰度图中每行灰度值的第一灰度值总和,构建第一灰度值总和的第一变化曲线;分别计算反转灰度图中每列灰度值的第二灰度值总和,构建第二灰度值总和的第二变化曲线;分别对第一变化曲线和第二变化曲线进行波峰波谷检测,得到第一变化曲线的第一波峰点数量和第二变化曲线的第二波峰点数量;对比第一变化曲线上当前波峰点所在子波形的两个端点的第一灰度值总和,选择最大的第一灰度值总和作为第一目标值,计算当前波峰点的第一灰度值总和与对应第一目标值之间的灰度差值,基于第一变化曲线上每个波峰点的灰度差值对每个波峰点分配权重;分别获取每个波峰点所在子波形的两个端点的左行数和右行数,根据左行数和右行数之间的行数差值得到对应波峰点所在子波形的总行数,根据波峰点的权重和所在子波形的总行数得到第一变化曲线上对应波峰点的第一影响程度;对比第二变化曲线上当前波峰点所在子波形的两个端点的第二灰度值总和,选择最大的第二灰度值总和作为第二目标值,计算当前波峰点的第二灰度值总和与对应第二目标值之间的灰度差值,基于第二变化曲线上每个波峰点的灰度差值对每个波峰点分配权重;分别获取每个波峰点所在子波形的两个端点的左行数和右行数,根据左行数和右行数之间的行数差值得到对应波峰点所在子波形的总行数,根据波峰点的权重和所在子波形的总行数得到第二变化曲线上对应波峰点的第二影响程度;

结合第一变化曲线上每个波峰点的第一影响程度和第一波峰点数量、第二变化曲线上每个波峰点的第二影响程度和第二波峰点数量计算注塑件的检测参数,根据检测参数确定注塑件质量。

5.优选的,所述第一变化曲线上每个波峰点的权重的计算公式为:其中,为第个波峰点的权重;为第个波峰点的灰度差值;为第一变化曲线上波峰点的第一波峰点数量。

6.优选的,所述根据波峰点的权重和所在子波形的总行数得到第一变化曲线上对应波峰点的第一影响程度的计算公式为:其中,为第个波峰点的第一影响程度;为第个波峰点的权重;为第个波峰点所在子波形对应的总行数;为反转灰度图的行数量。

7.优选的,所述检测参数的计算公式为:其中,为检测参数,为第个波峰点的第一影响程度;为第一变化曲线上波峰点的第一波峰点数量;为第个波峰点的第二影响程度;为第二变化曲线上波峰点的第二波峰点数量。

8.第二方面,本发明另一个实施例提供了一种人工智能系统,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述计算机程序被处理器执行时实现上述一种注塑件气泡缺陷检测及成因分析方法的步骤。

9.本发明实施例至少具有如下有益效果:对注塑件的灰度图像中的灰度值进行反转得到反转灰度图,构建反转灰度图中每行灰度值的第一灰度值总和的第一变化曲线和每列灰度值的第二灰度值总和的第二变化曲线,根据第一变化曲线和第二变化曲线的波峰分布计算对应每个波峰的影响程度,以得到注塑件的检测参数,根据检测参数准确确认注塑件质量,同时提高工艺自动化,加大筛选精度,并减少人工检测所花费的时间及损失。

附图说明

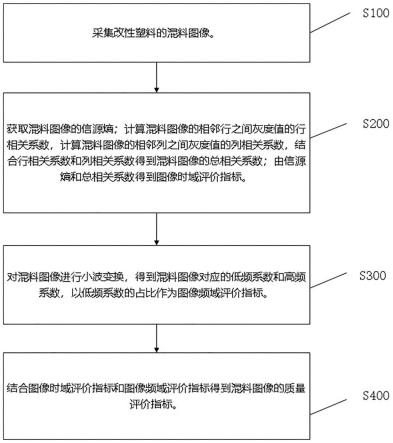

10.为了更清楚地说明本发明实施例或现有技术中的技术方案和优点,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

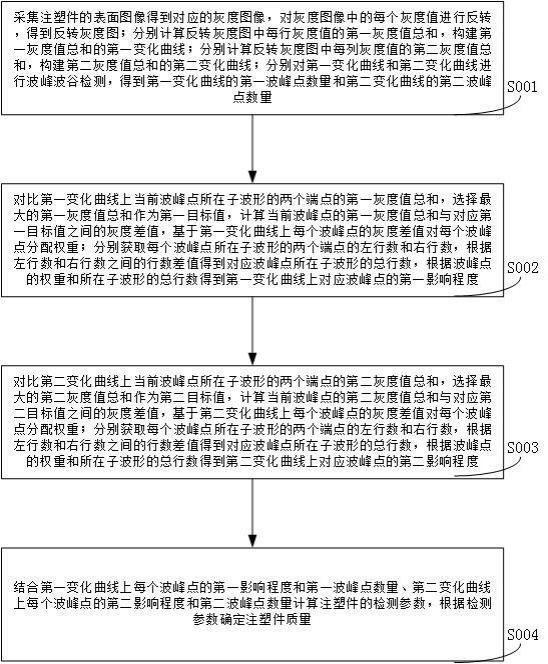

11.图1为本发明一个实施例提供的一种注塑件气泡缺陷检测及成因分析方法的步骤流程图。

具体实施方式

12.为了更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种注塑件气泡缺陷检测及成因分析方法及人工智能系统,其具体实施方式、结构、特征及其功效,详细说明如下。在下述说明中,不同的“一个实施例”或“另一个实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

13.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

14.下面结合附图具体的说明本发明所提供的一种注塑件气泡缺陷检测及成因分析方法及人工智能系统的具体方案。

15.请参阅图1,其示出了本发明一个实施例提供的一种注塑件气泡缺陷检测及成因分析方法的步骤流程图,该方法包括以下步骤:步骤s001,采集注塑件的表面图像得到对应的灰度图像,对灰度图像中的每个灰度值进行反转,得到反转灰度图;分别计算反转灰度图中每行灰度值的第一灰度值总和,构建第一灰度值总和的第一变化曲线;分别计算反转灰度图中每列灰度值的第二灰度值总和,构建第二灰度值总和的第二变化曲线;分别对第一变化曲线和第二变化曲线进行波峰波谷检测,得到第一变化曲线的第一波峰点数量和第二变化曲线的第二波峰点数量。

16.具体的,利用相机拍摄采集注塑件的表面图像,对表面图像进行灰度化得到对应灰度图像。为了增强灰度图像的特征表现程度,对灰度图像中的每个灰度值进行反转,得到对应的反转灰度图。

17.设反转灰度图中共有m行、n列,分别对反转灰度图行和列的灰度值进行累加,对应得到每行的第一灰度值总和、每列的第二灰度值总和,其中累加公式如下式:得到每行的第一灰度值总和、每列的第二灰度值总和,其中累加公式如下式:其中,表示第行的第一灰度值总和;表示第列的第二灰度值总和,表示反转灰度图中第行第列像素点的灰度值。

18.由上述公式能够得到反转灰度图中每行的第一灰度值总和与每列的第二灰度值总和,根据每行的第一灰度值总和构建第一灰度值总和的第一变化曲线,根据每列的第二灰度值总和构建第二灰度值总和的第二变化曲线。

19.没有气泡的也就是正常的注塑件表面的灰度图各像素点灰度应是相近或相当的,灰度反相运算对其也不会产生影响,由此得出的第一变化曲线与第二变化曲线都应近似一

条直线,较为平缓,并不会有剧烈的波峰波谷差值波动;而如果有气泡缺陷的注塑件表面,其气泡部分经灰度反转后为反转灰度图中的高亮白色部分,也就是灰度值较大的部分,则包含气泡部位对应行的第一灰度值总和与或列的第二灰度值总和会远大于其他行的第一灰度值总和或其他列的第二灰度值总和,反映到拟合曲线上则会出现较大波峰的波动,因此分别对第一变化曲线和第二变化曲线进行波峰波谷检测,得到第一变化曲线的第一波峰点数量和第二变化曲线的第二波峰点数量。

20.步骤s002,对比第一变化曲线上当前波峰点所在子波形的两个端点的第一灰度值总和,选择最大的第一灰度值总和作为第一目标值,计算当前波峰点的第一灰度值总和与对应第一目标值之间的灰度差值,基于第一变化曲线上每个波峰点的灰度差值对每个波峰点分配权重;分别获取每个波峰点所在子波形的两个端点的左行数和右行数,根据左行数和右行数之间的行数差值得到对应波峰点所在子波形的总行数,根据波峰点的权重和所在子波形的总行数得到第一变化曲线上对应波峰点的第一影响程度。

21.具体的,正常注塑件表面的各像素点的灰度值不会有较大差值,则反映到第一变化曲线和第二变化曲线上,都应是较为平缓的直线;而如果出现气泡缺陷,不论是圆形的空气泡,或是因为拉缩物料形成的空气泡,经灰度值反转后都是白色高亮部分,则该部分累加会出现较大波峰,因此可以根据第一变化曲线和第二变化曲线的波峰点分析气泡缺陷的影响程度,则第一变化曲线上每个波峰点的影响程度的具体分析过程:(1)第一变化曲线上

ꢀꢀ

有个波峰点,获取第个波峰点所在子波形的两个端点,对比第一变化曲线的两个端点的第一灰度值总和,选择最大的第一灰度值总和作为第个波峰点的第一目标值,分别计算第一变化曲线上每个波峰点的第一灰度值总和与对应第一目标值之间的灰度差值。

22.具体的,每个波峰点的灰度差值的计算公式为:,其中,为第个波峰点的灰度差值,为第个波峰点的第一灰度值总和,为第个波峰点所在子波形的左端点的第一灰度值总和,第个波峰点所在子波形的右端点的第一灰度值总和。

23.(2)基于第一变化曲线上每个波峰点的灰度差值对每个波峰点分配权重。

24.具体的,权重的计算公式为:,其中,为第个波峰点的权重。

25.(3)分别获取每个波峰点所在子波形的两个端点的左行数和右行数,根据左行数和右行数之间的行数差值得到对应波峰点所在子波形的总行数,根据波峰点的权重和所在子波形的总行数得到第一变化曲线上对应波峰点的第一影响程度。

26.具体的,根据第个波峰点对应子波形的左端点所在行数和第个波峰点对应子波形的右端点所在行数,计算第个波峰点所在子波形对应的总行数,即;结合第个波峰点的权重和所在子波形对应的总行数计算第个波

峰点的第一影响程度。

27.步骤s003,对比第二变化曲线上当前波峰点所在子波形的两个端点的第二灰度值总和,选择最大的第二灰度值总和作为第二目标值,计算当前波峰点的第二灰度值总和与对应第二目标值之间的灰度差值,基于第二变化曲线上每个波峰点的灰度差值对每个波峰点分配权重;分别获取每个波峰点所在子波形的两个端点的左行数和右行数,根据左行数和右行数之间的行数差值得到对应波峰点所在子波形的总行数,根据波峰点的权重和所在子波形的总行数得到第二变化曲线上对应波峰点的第二影响程度。

28.具体的,根据步骤s002的方法,同理可知第二变化曲线上每个波峰点的影响程度的具体分析过程:(1)第二变化曲线上

ꢀꢀ

有个波峰点,获取第个波峰点所在子波形的两个端点,对比第二变化曲线的两个端点的第二灰度值总和,选择最大的第二灰度值总和作为第个波峰点的第二目标值,分别计算第二变化曲线上每个波峰点的第二灰度值总和与对应第二目标值之间的灰度差值。

29.具体的,每个波峰点的灰度差值的计算公式为:,其中,为第个波峰点的灰度差值,为第个波峰点的第二灰度值总和,为第个波峰点所在子波形的左端点的第二灰度值总和,第个波峰点所在子波形的右端点的第二灰度值总和。

30.(2)基于第二变化曲线上每个波峰点的灰度差值对每个波峰点分配权重。

31.具体的,权重的计算公式为:,其中,为第个波峰点的权重。

32.(3)分别获取每个波峰点所在子波形的两个端点的左行数和右行数,根据左行数和右行数之间的行数差值得到对应波峰点所在子波形的总行数,根据波峰点的权重和所在子波形的总行数得到第二变化曲线上对应波峰点的第二影响程度。

33.具体的,根据第个波峰点对应子波形的左端点所在行数和第波峰点对应子波形的右端点所在行数,计算第个波峰点所在子波形对应的总行数,即;结合第个波峰点的权重和所在子波形对应的总行数计算第个波峰点的第二影响程度。

34.步骤s004,结合第一变化曲线上每个波峰点的第一影响程度和第一波峰点数量、第二变化曲线上每个波峰点的第二影响程度和第二波峰点数量计算注塑件的检测参数,根据检测参数确定注塑件质量。

35.具体的,结合第一变化曲线上每个波峰点的第一影响程度和第一波峰点数量、第二变化曲线上每个波峰点的第二影响程度和第二波峰点数量计算注塑件的检测参数,则检

测参数的计算公式:,为检测参数,设置参数阈值,当检测参数大于或等于参数阈值时,确认注塑件质量不合格,且注塑件中存在气泡,进而检测气泡类型以分析气泡形成原因,具体方法为:根据两种气泡缺陷的表征不同,分析出现的气泡缺陷的成因,具体为:两种气泡由于表现形式不尽相同,反映到灰度累加所构建的第一变化曲线和第二变化曲线的表现形式也不同,即圆形空气泡反映到反转灰度图中,对应第一变化曲线和第二变化曲线都应是类近正弦波形;而真空缩孔形成的长方形气泡中,由于大量物料被挤压至此,则会明显较暗,经灰度反转后则会较大灰度累加,使得第一变化曲线和第二变化曲线为方波波形,而顺向真空缩孔方向的灰度累加对应的变化曲线也因为缩孔有宽度,同样会反映出方波波形,因此根据第一变化曲线和第二变化曲线中的波形表现形式差异,分析气泡缺陷的不同成因,具体分析如下:方波的波峰对应左峰点和右峰点,且幅值相同,左峰点和右峰点分别与对应波峰的子波形的左右端点所在行数或列数基本一致;而正弦波的波峰只有一个峰点,且分布于对应子波形左右端点的中间部分,因此根据每个峰波所在子波形的左右两个端点对应行数或列数、以及对应波峰的峰点对应行数或列数相当对应判断第一变化曲线或第二变化曲线的波形,本发明实施例判断第一变化曲线的波形,方法如下:根据第个波峰的左峰点对应行数为、第个波峰的右峰点对应行数为、第个波峰所在子波形的左端点对应行数为、第个波峰所在子波形的右端点对应行数为,计算第个波峰的行数差值,当时,说明第个波峰对应波形为正弦波,因为正弦波的峰点只有一个,经上述运算之后加减抵消,则表现出相等关系;当时,则表明第个波峰的波形为方波,因为方波的波形表现形式都是在波形左右端点突变至波峰,所以方波的波峰左右端点实际上与波形始末整体的左右端点的横坐标是一致的,则基本为0,自然小于波峰的整体宽度值;如果气泡缺陷由空气泡构成,则可能是由于物料喷射速度过快,或者内部水分含量较多导致,则调整物料喷射速度,防止空气被压入注塑件中;如果气泡缺陷由真空缩孔构成,则主要原因是温度控制不当,则适当调高调节温度,防止表面收缩较快,以提高注塑件质量。

36.综上所述,本发明实施例提供了一种注塑件气泡缺陷检测及成因分析方法,对注塑件的灰度图像中的灰度值进行反转得到反转灰度图,构建反转灰度图中每行灰度值的第一灰度值总和的第一变化曲线和每列灰度值的第二灰度值总和的第二变化曲线,根据第一变化曲线和第二变化曲线的波峰分布计算对应每个波峰的影响程度,以得到注塑件的检测参数,根据检测参数准确确认注塑件质量,同时提高工艺自动化,加大筛选精度,并减少人工检测所花费的时间及损失。

37.基于与上述方法相同的发明构思,本发明实施例提供了一种人工智能系统,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述计算机程序被处理器执行时实现上述一种注塑件气泡缺陷检测及成因分析方法的步骤。

38.需要说明的是:上述本发明实施例先后顺序仅仅为了描述,不代表实施例的优劣。且上述对本说明书特定实施例进行了描述。另外,在附图中描绘的过程不一定要求示出的特定顺序或者连续顺序才能实现期望的结果。在某些实施方式中,多任务处理和并行处理

也是可以的或者可能是有利的。

39.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。