1.本技术涉及化学化工技术领域,具体涉及一种基于微分散技术的连续逆流装置。

背景技术:

2.气液吸收和液液萃取过程在化学工业中具有重要作用,典型的包括co2吸收、碱洗、双氧水萃取等。由于物质在两相平衡关系的存在,常常需要多个理论级才能满足收率的要求,因此多采用两相连续逆流接触装置,例如筛板塔、填料塔等。然而常规吸收或萃取塔,分散相通过筛板分散成小液滴,液滴尺寸通常在mm量级,在塔内内构件处发生聚并、返混等现象,两相传质面积小,传质效率低,通常需要很多的塔板或者塔高才能满足要求。

3.此外,为满足富集产品或者减小溶剂损耗的要求,需要在大相比(相比大于10)下操作,在这种情况下需要采用较大的设备且传质效率低,对传质过程提出了更高的要求。

技术实现要素:

4.本技术提供一种基于微分散技术的连续逆流装置,针对气液吸收和液液萃取过程,实现在极端相比(相比大于10)操作条件下,能够在常规尺寸管式反应器中进行逆流过程,进而实现多级吸收或萃取过程,提高传质效率以及显著降低设备投资及运行成本。

5.本技术提供了一种基于微分散技术的连续逆流装置,包括:管式反应器,重相入口管路、轻相入口管路;其中,所述重相入口管路连接到管式反应器的上端,所述轻相入口管路连接到所述管式反应器的下端;

6.所述管式反应器还连通有微分散器,所述管式反应器的上端或下端还连通有分相器;

7.所述微分散器用于将从所述重相入口管路流入的第一介质和从所述轻相入口管路流入的第二介质微分散为微米级气泡或液滴,所述微米级气泡或液滴进入所述管式反应器进行连续逆流吸收或萃取后,经由所述分相器处分相成轻相与重相,所述轻相通过位于所述管式反应器上端的轻相出口流出,所述重相通过位于所述管式反应器下端的重相出口流出。

8.优选地,所述第一介质为连续相的情况下,所述第二介质为分散相;或者,所述第一介质为分散相的情况下,所述第二介质是连续相。

9.优选地,所述第一介质为连续相的情况下,所述第二介质为分散相,所述微分散器与所述轻相入口管路连接后与所述管式反应器连通,其中,所述管式反应器的下端还经由循环泵连接到所述微分散器,所述循环泵用于将流入到所述管式反应器的第一介质泵入所述微分散器。

10.优选地,所述分相器的位置位于所述管式反应器的上端。

11.优选地,所述第一介质为分散相的情况下,所述第二介质是连续相,所述微分散器与所述重相入口管路连接后与所述管式反应器连通,其中,所述管式反应器的上端还经由循环泵连接到所述微分散器,所述循环泵用于将流入到所述管式反应器的第二介质泵入所

述微分散器。

12.优选地,所述分相器的位置位于所述管式反应器的下端。

13.优选地,所述重相入口管路上设置有重相输送泵,所述重相输送泵用于将所述第一介质泵入所述管式反应器;所述轻相入口管路上设置有轻相输送泵,所述轻相输送泵用于将所述第二介质泵入所述管式反应器。

14.优选地,所述微分散器指膜分散装置或微筛孔分散装置。

15.优选地,所述微米级气泡或液滴尺寸在50-1000μm。

16.优选地,所述连续相与所述分散相体积比为200:1-1:200。

17.本发明提供了一种基于微分散技术的连续逆流装置,包括:管式反应器,位于管式反应器上端的重相入口管路、位于管式反应器下端的轻相入口管路;所述管式反应器还连通有微分散器,所述管式反应器的上端或下端还连通有分相器;从所述重相入口管路流入的第一介质和从所述轻相入口管路流入的第二介质在微分散器处分散为微米级气泡或液滴,进入所述管式反应器进行连续逆流吸收或萃取过程后,在所述分相器处分相成轻相与重相,所述轻相通过位于所述管式反应器上端的轻相出口流出,所述重相通过位于所述管式反应器下端的重相出口流出。

18.与现有技术相比,本技术包括以下优点:

19.由于本技术的装置中,可以利用微分散器基于微分散技术形成均匀可控的微米级气泡或液滴,该微分散过程是指10-1000μm范围内微液滴或微气泡的流动传质和反应过程,因其微米级尺寸以及平推流特性,因而本技术的微分散有着优异的传质性能和可控性,从而基于微气泡和微液滴微尺度效应实现管式反应器中连续逆流高效吸收或萃取过程。

20.此外,通过微分散器形成均匀可控的微米级气泡或液滴,比表面积大,传质效率高;同时尺寸降低使分散相上升或沉降速率降低,提高了分散相的停留时间,在同样停留时间要求下设备高度更小,有利于节省设备投资和物料损耗;

21.再次,连续相通过循环泵与分散相实现微分散过程,从而能够实现大相比(两相体积比大于10)下操作。

附图说明

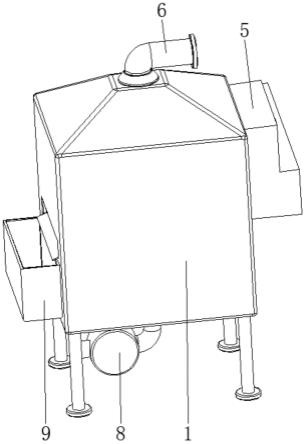

22.图1为本技术提供的一种基于微分散技术的连续逆流装置的结构示意图;

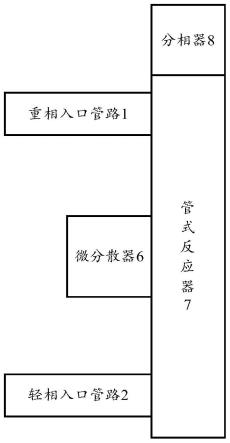

23.图2为本技术第一介质为连续相的装置结构示意图;

24.图3为本技术第一介质为分散相的装置结构示意图。

25.附图标记:a-重相进口;b-轻相进口;c-轻相出口;d-重相出口;e-循环液;1-重相输送泵;2-轻相输送泵;3-轻相出口泵;4-重相流量调节阀;5-循环泵;6-微分散器;7-管式反应器;8-分相器。

具体实施方式

26.下面通过具体实例对本技术进行进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

27.在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是,本技术还可以采用不同于在此描述的其他方式进行实施。因此,本技术并不局限于下面公开说明书的

具体实施例。

28.参照图1所示,示出了其中一种基于微分散技术的连续逆流装置的结构示意图,如图1所示,一种基于微分散技术的连续逆流装置,包括:管式反应器7,重相入口管路1、轻相入口管路2;其中,所述重相入口管路1连接到管式反应器7的上端,所述轻相入口管路2连接到所述管式反应器7的下端;

29.所述管式反应器7还连通有微分散器6,所述管式反应器7的上端还连通有分相器8,在另一种实施例中,所述分相器8还可以设置于所述管式反应器7的下端;

30.所述微分散器6用于将从所述重相入口管路1流入的第一介质和从所述轻相入口管路2流入的第二介质微分散为微米级气泡或液滴,所述微米级气泡或液滴进入所述管式反应器7进行连续逆流吸收或萃取后,经由所述分相器8处分相成轻相与重相,所述轻相通过位于所述管式反应器7上端的轻相出口流出,所述重相通过位于所述管式反应器7下端的重相出口流出。

31.其中,轻相指密度较小的一相流体,重相指密度较大的一相流体。

32.在具体实施时,微分散器6与管式反应器7之间还连通有一个循环泵,在第一介质为连续相,第二介质为分散相的情况下,微分散器6可以与轻相入口管路2连接后与管式反应器7连通,分相器8的位置位于管式反应器7的上端;在第一介质为分散相,第二介质为连续相的情况下,微分散器6可以与重相入口管路1连接后与管式反应器7连通,分相器8的位置位于管式反应器的下端。

33.在本实施例中,管式反应器7用于实现连续逆流吸收或萃取过程,其中无内部结构,有利于后期维护和节约成本;微分散器6,用于将分散相与连续相微分散为均匀可控的微米级气泡或液滴,可以选用膜分散装置或微筛孔分散装置;分相器8,用于分离轻相与重相,可以为通过相界面分离的空管,或含有内构件的分相器,如聚结器。

34.在本实施例中,通过微分散器6形成均匀可控的微米级气泡或液滴,比表面积大,传质效率高;同时尺寸降低使分散相上升或沉降速率降低,提高了分散相的停留时间,在同样停留时间要求下设备高度更小,有利于节省设备投资和物料损耗。此外,连续相通过循环泵与分散相实现微分散过程,能够实现大相比(两相体积比大于10)下操作。

35.优选地,所述第一介质为连续相的情况下,所述第二介质为分散相;或者,所述第一介质为分散相的情况下,所述第二介质是连续相。

36.其中,连续相指分散体系中分散其他物质的物质,分散相指分散体系中被分散的物质。

37.优选地,所述第一介质为连续相的情况下,所述第二介质为分散相,所述微分散器6与所述轻相入口管路2连接后与所述管式反应器7连通,其中,所述管式反应器7的下端还经由循环泵连接到所述微分散器6,所述循环泵用于将流入到所述管式反应器7的第一介质泵入所述微分散器6。

38.优选地,所述分相器8的位置位于所述管式反应器7的上端。

39.优选地,所述第一介质为分散相的情况下,所述第二介质是连续相,所述微分散器6与所述重相入口管路1连接后与所述管式反应器7连通,其中,所述管式反应器7的上端还经由循环泵连接到所述微分散器6,所述循环泵用于将流入到所述管式反应器7的第二介质泵入所述微分散器6。

40.在另一种实施例中,分相器8的位置还可以位于管式反应器7的下端。

41.优选地,所述重相入口管路1上设置有重相输送泵,所述重相输送泵用于将所述第一介质泵入所述管式反应器7;所述轻相入口管路2上设置有轻相输送泵,所述轻相输送泵用于将所述第二介质泵入所述管式反应器7。

42.优选地,所述微分散器6指膜分散装置或微筛孔分散装置。

43.优选地,所述微米级气泡或液滴尺寸在50-1000μm。

44.优选地,所述连续相与所述分散相体积比为200:1-1:200。

45.在本实施例中,连续相与分散相体积比为200:1-1:200,满足大相比的操作条件。

46.在具体实施时,连续相与分散相体积比可以为50:1-1:50。

47.在本实施例中,循环泵体积流量和重相输送泵体积流量或轻相输送泵体积流量的比值为1:5-200:1,当循环泵体积流量和重相输送泵体积流量或轻相输送泵体积流量的比值为1:5-200:1时,通过微分散器形成的气泡或液滴的尺寸较小且均一。

48.在具体实施时,循环泵体积流量和重相输送泵体积流量或轻相输送泵体积流量的比值的比值可以为1:1-50:1。

49.以下实施例1-5以正辛醇萃取水溶液中苯酚为例,实施例6-8以n-甲基二乙醇胺水溶液吸收co2为例进行本技术的阐述说明。

50.其中苯酚浓度测定方法如下:取0.1g反应液溶解于4.0g 1mol/l:naoh溶液中,采用紫外可见分光光度计在280nm下分析样品吸光度,参比液为1mol/l naoh溶液,苯酚含量计算公式如式(1)、(2)所示:

51.a=εbcmꢀꢀꢀ

(1)

52.c=cm*a

ꢀꢀꢀ

(2)

53.其中a为测定吸光度,b为样品池厚度,a为稀释倍数,cm为样品池中苯酚浓度,c为苯酚浓度。通过外标法建立吸光度与苯酚浓度标准曲线,根据测量吸光值可得到实际样品中苯酚浓度。

54.co2含量通过气相色谱外标法进行测定,co2含量计算公式如式(3)所示:

55.c

co2

=f*a

co2

ꢀꢀꢀ

(3)

56.其中c

co2

为co2含量,f为根据外标法得到的校正因子,a

co2

为峰面积。

57.根据进出口含量及流量,可计算理论级数及等板高度,计算公式如式(4)-(6)所示。

[0058][0059]

其中,h为实际逆流柱高度,e为萃取相或液相流量,a为单位体积中两相界面积,ω为逆流柱截面积,ky为以萃取相或液相组成表示推动力的总传质系数,y

*

为与组成为x的萃余相或气相呈平衡的萃取相或液相组成。

[0060]

由于溶质浓度较低,且两相不互溶,e可视为常数,将ky也近似为常数,则式(4)可写为式(5)的形式。

[0061][0062]

其中h

oe

为稀溶液萃取相或液相总传质单元高度,n

oe

为稀溶液萃取相或液相总传

质单元数,y0为原始萃取剂或液相中溶质组成,ye为最终萃取相或液相中溶质组成。

[0063]

由于理论级数与总传质单元数存在式(6)所示的关系,因此以理论级数n

t

和等板高度he计算如式(7)所示。式(6)中e为萃取剂或液相流量,v为被萃取剂或气相流量,m为两相平衡关系常数。其中苯酚萃取过程m值为34,co2吸收过程两相平衡关系如下表1所示。

[0064][0065]

h=hen

t

ꢀꢀꢀ

(7)

[0066]

表1 co2在2mol/l mdea水溶液中溶解平衡关系 温度:25℃

[0067][0068][0069]

实施例1

[0070]

本实施例以正辛醇萃溶液取水溶液中苯酚为例。

[0071]

参照图2,示出了本技术中第一介质为连续相的装置结构示意图,如图2所示,萃取装置包括:管式反应器7,重相入口管路、轻相入口管路;其中,所述重相入口管路连接到所述管式反应器7的上端,所述轻相入口管路连接到所述管式反应器7的下端,其中,所述重相入口管路中设置有重相输送泵1,所述轻相入口管路中设置有轻相输送泵2;所述微分散器6与所述轻相入口管路连接后与所述管式反应器7连通,其中,所述管式反应器7的下端还经由循环泵5连接到所述微分散器6;在所述管式反应器7的上端还设置有分相器8,其中,所述分相器8的上端还连通有轻相出口泵3,所述所述管式反应器7的下端还连通有重相流量调节阀4。

[0072]

在本实施例中,管式反应器7内径10mm,高度300mm;微分散器6采用微筛孔分散装置;分相器8内径15mm,高度50mm;重相输送泵1、轻相输送泵、轻相出口泵3、重相流量调节阀4和循环泵5均为本领域常用设备。

[0073]

萃取条件:2000ppm苯酚水溶液作为连续相,正辛醇溶液作为分散相,其中,苯酚水溶液流量:正辛醇溶液流量:循环泵流量=1:0.5:1,经微分散器6分散后液滴平均直径400μm。

[0074]

萃取过程:苯酚水溶液从重相进口a经重相输送泵输1送到管式反应器7,通过e经循环泵5输送到微分散器6;正辛醇溶液从轻相进口b经轻相输送泵2输送到微分散器6,与苯

酚水溶液在微分散器6处分散形成均匀可控的微米级液滴后进入管式反应器7进行连续逆流萃取过程,随后在分相器8处分相完成后,轻相经轻相出口泵3输送由轻相出口c流出,重相通过重相流量调节阀4输送由重相出口d流出本装置。

[0075]

萃取结果:萃余液苯酚含量50ppm,由苯酚在正辛醇和水中分配比为34可以计算得到理论级数为1.37,等板高度0.22m。

[0076]

实施例2

[0077]

本实施例以正辛醇萃溶液取水溶液中苯酚为例。

[0078]

参照图2,示出了本技术中第一介质为连续相的装置结构示意图,如图2所示,萃取装置与实施例1相同。

[0079]

萃取条件:苯酚水溶液流量:正辛醇溶液流量:循环泵流量100:1:10,经微分散器后分散液滴平均直径300μm。其他与实施例1相同。

[0080]

萃取过程:与实施例1相同。

[0081]

萃取结果:萃余液苯酚含量80ppm,由苯酚在正辛醇和水中分配比为34可以计算得到理论级数为1.19,等板高度0.25m。

[0082]

实施例3

[0083]

本实施例以正辛醇萃溶液取水溶液中苯酚为例。

[0084]

参照图2,示出了本技术中第一介质为连续相的装置结构示意图,如图2所示,萃取装置与实施例1相同。

[0085]

在本实施例中,管式反应器7高度500mm,其他与实施例1相同。

[0086]

萃取条件:与实施例2相同。

[0087]

萃取过程:与实施例1相同。

[0088]

萃取结果:萃余液苯酚含量25ppm,由苯酚在正辛醇和水中分配比为34可以计算得到理论级数为1.63,等板高度0.31m。

[0089]

实施例4

[0090]

本实施例以正辛醇萃溶液取水溶液中苯酚为例。

[0091]

参照图3,示出了本技术中第一介质为分散相的装置结构示意图,如图3所示,萃取装置包括:管式反应器7,重相入口管路、轻相入口管路;其中,所述重相入口管路连接到所述管式反应器7的上端,所述轻相入口管路连接到所述管式反应器7的下端,其中,所述重相入口管路中设置有重相输送泵1,所述轻相入口管路中设置有轻相输送泵2;所述微分散器6与所述重相入口管路连接后与所述管式反应器7连通,其中,所述管式反应器7的上端还经由循环泵5连接到所述微分散器6;在所述管式反应器7的下端还设置有分相器8,其中,所述分相器8的下端还连通有轻相出口泵3,所述所述管式反应器7的上端还连通有重相流量调节阀4。

[0092]

在本实施例中,管式反应器7内径10mm,高度300mm;微分散器6采用微筛孔分散装置;分相器8内径15mm,高度50mm;重相输送泵1、轻相输送泵、轻相出口泵3、重相流量调节阀4和循环泵5均为本领域常用设备。

[0093]

萃取条件:2000ppm苯酚水溶液作为分散相,正辛醇溶液作为连续相,其中,酚水溶液流量:正辛醇溶液流量:循环泵流量=0.5:1:1,经微分散器6分散后液滴平均直径600μm。

[0094]

萃取过程:正辛醇溶液从轻相进口b经轻相输送泵2输送到管式反应器7,通过e经

循环泵5输送到微分散器6;苯酚水溶液从重相进口a经重相输送泵1输送到微分散器6,与正辛醇溶液在微分散器6处分散形成均匀可控的微米级液滴后进入管式反应器7进行连续逆流萃取过程,随后在分相器8处分相完成后,轻相经轻相出口泵3输送由轻相出口c流出,重相通过重相流量调节阀4输送由重相出口d流出本装置。

[0095]

萃取结果:萃余液苯酚含量20ppm,由苯酚在正辛醇和水中分配比为34可以计算得到理论级数为1.14,等板高度0.26m。

[0096]

实施例5

[0097]

本实施例以正辛醇萃溶液取水溶液中苯酚为例。

[0098]

参照图2,示出了本技术中第一介质为连续相的装置结构示意图,如图2所示,萃取装置与实施例1相同。

[0099]

在本实施例中,微分散器6采用膜分散装置,其他与实施例1相同。

[0100]

萃取条件:经微分散器6分散后液滴平均直径400μm,其他与实施例1相同。

[0101]

萃取过程:与实施例1相同。

[0102]

萃取结果:萃余液苯酚含量60ppm,由苯酚在正辛醇和水中分配比为34可以计算得到理论级数为1.3,等板高度0.23m。

[0103]

实施例6

[0104]

本实施例以n-甲基二乙醇胺水溶液吸收co2为例。

[0105]

参照图2,示出了本技术中第一介质为连续相的装置结构示意图,如图2所示,吸收装置包括:管式反应器7,重相入口管路、轻相入口管路;其中,所述重相入口管路连接到所述管式反应器7的上端,所述轻相入口管路连接到所述管式反应器7的下端,其中,所述重相入口管路中设置有重相输送泵1,所述轻相入口管路中设置有轻相输送泵2;所述微分散器6与所述轻相入口管路连接后与所述管式反应器7连通,其中,所述管式反应器7的下端还经由循环泵5连接到所述微分散器6;在所述管式反应器7的上端还设置有分相器8,其中,所述分相器8的上端还连通有轻相出口泵3,所述所述管式反应器7的下端还连通有重相流量调节阀4。

[0106]

在本实施例中,管式反应器7内径10mm,高度500mm;微分散器6采用微筛孔分散装置;分相器8内径15mm,高度50mm;重相输送泵1、轻相输送泵2、轻相出口泵3、重相流量调节阀4和循环泵5均为本领域常用设备。

[0107]

吸收条件:2mol/l的n-甲基二乙醇胺水溶液作为连续相,体积分数1%的co2/n2混合气体作为分散相,在压力0.1mpa,温度30℃下进行。吸收液流量:气体流量:循环泵流量=1:100:10,经微分散器6分散后气泡平均直径600μm。

[0108]

吸收过程:n-甲基二乙醇胺水溶液从a口经重相输送泵输1送到管式反应器7,通过e经循环泵5输送到微分散器6;co2/n2混合气体从b口经轻相输送泵2输送到微分散器6,与苯酚水溶液在微分散器6处分散形成均匀可控的微米级气泡后进入管式反应器7进行连续逆流吸收过程,随后在分相器8处分相完成后,轻相经轻相出口泵3输送由c口流出,重相通过重相流量调节阀4输送由d口流出本装置。

[0109]

吸收结果:co2出口体积分数0.05%,根据co2与n-甲基二乙醇胺水溶液平衡关系可以计算得到理论级数为1.13,等板高度0.44m。

[0110]

实施例7

[0111]

本实施例以n-甲基二乙醇胺水溶液吸收co2为例。

[0112]

参照图2,示出了本技术中第一介质为连续相的装置结构示意图,如图2所示,吸收装置与实施例6相同。

[0113]

吸收条件:吸收液流量:气体流量:循环泵流量=1:10:10,经微分散器6分散后气泡平均直径350μm,其他与实施例6相同。

[0114]

吸收过程:与实施例6相同。

[0115]

吸收结果:co2出口体积分数0.005%,根据co2与n-甲基二乙醇胺水溶液平衡关系可以计算得到理论级数为1.08,等板高度0.46m。

[0116]

实施例8

[0117]

本实施例以n-甲基二乙醇胺水溶液吸收co2为例。

[0118]

参照图2,示出了本技术中第一介质为连续相的装置结构示意图,如图2所示,吸收装置与实施例6相同。

[0119]

在本实施例中,微分散器6采用膜分散装置,其他与实施例6相同。

[0120]

吸收条件:经微分散器6分散后气泡平均直径400μm,其他与实施例6相同。

[0121]

吸收过程:与实施例6相同。

[0122]

吸收结果:co2出口体积分数0.04%,根据co2与n-甲基二乙醇胺水溶液平衡关系可以计算得到理论级数为1.21,等板高度0.41m。

[0123]

以上对本技术所提供的一种基于微分散技术的连续逆流装置,进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。