1.本发明属于热管理材料及其制备技术领域,具体是一种金刚石碳纤维复合材料及其制备方法。

背景技术:

2.随着电子技术的迅速发展,军民领域电子设备热控系统中元器件的功率越来越高,热管理变得尤为重要,甚至成为大功率电子器件发展的瓶颈。然而,目前通用的金属(al,cu)、陶瓷(sic,aln)、金属基复合材料(cu/mo,al/sic)等越来越难以满足大功率电子器件散热的需求。因此,开发新一代高导热材料来保证大功率电子设备热控系统的稳定工作成为热管理材料领域的研发重点。

3.不同于金属依靠外围电子进行传热,金刚石依靠声子传热,其室温下热导率最高可达2000 w/(m

·

k),是铜的5倍。同时,金刚石具有极好的绝缘性,低的热膨胀系数和密度,使得金刚石成为大功率电子设备最佳的热管理应用材料。目前,金刚石在热管理材料上的应用主要有三种形式:cvd金刚石膜单独使用;cvd金刚石膜与金属焊接形成复合散热片;金刚石粉/颗粒与铜、铝等金属形成复合材料。金刚石单独作为散热材料面临如下问题:金刚石厚膜生长周期长,深加工困难,成本高;金刚石膜硬而脆,韧性差,易断裂。金刚石膜与金属焊接存在的问题是:金刚石化学惰性高,与金属材料浸润差,很难形成良好的界面结合;金刚石与金属热膨胀系数差异大,热冲击会引起变形失调。金刚石粉/颗粒与铜、铝等金属复合则面临界面热阻高、复合热导率较小的问题。

4.碳纤维具有抗拉强度高、热膨胀系数小(甚至可为负值-1.5

×

10-6

/℃)、比重轻等一系列优异性能。若将金刚石与碳纤维复合,则有望将金刚石的超高导热优点及碳纤维的高强、高韧优势综合。尽管碳纤维和金刚石同属碳材料,然而二者结构不同,复合困难,使得目前尚未研制出二者的复合材料。本发明通过材料的结构功能一体化设计,制备获得高导热、高强度、高韧性、低密度的金刚石碳纤维复合热管理材料,满足大功率电子器件的散热需求。

技术实现要素:

5.针对上述现有技术中热管理材料无法满足大功率电子器件日益增加的散热需求,本发明提出了一种金刚石碳纤维复合材料。

6.本发明是通过如下两种技术方案实现的:本发明提供的第一种技术方案如下:一种金刚石碳纤维复合材料,其是由依次交替排列的自支撑金刚石膜片和碳纤维层沿上下方向叠置而成,并且其顶层和底层均为自支撑金刚石膜片;碳纤维层为碳纤维-固化粘结剂的复合体,复合体的结构为碳纤维增强的固化粘结剂,如图1所示。

7.作为优选的技术方案,上述金刚石碳纤维复合材料中,自支撑金刚石膜片为采用cvd法制备得到的自支撑金刚石膜片,其热导率≥600 w/(m

·

k)、平整度≤0.1 mm、平行度

≤0.1 mm、粗糙度ra≤0.05 mm;自支撑金刚石膜片的厚度为0.3 mm~1 mm,碳纤维层的厚度为0.1 mm~0.3 mm。

8.进一步的,本发明还提供了上述金刚石碳纤维复合材料的制备方法,解决金刚石难以膜形式沉积于碳纤维表面,二者连接和复合困难的问题。该制备方法具体包括如下步骤:步骤1:根据金刚石碳纤维复合材料对自支撑金刚石膜片的尺寸要求,选择合适直径及厚度的自支撑金刚石膜,采用激光切割机切割成设定的形状,然后采用激光修面机对切割所得自支撑金刚石膜进行厚度修整和表面光滑处理,得到满足复合要求的自支撑金刚石膜片;步骤2:将粘结剂和无水乙醇调配均匀,把碳纤维置于调配液中浸润1~5分钟,取出后在空气中放置10~30分钟,然后将浸润过粘结剂的碳纤维平铺、粘合于自支撑金刚石膜片上,并在碳纤维层上再放置一层自支撑金刚石膜片,重复交替平铺浸润过粘结剂的碳纤维和自支撑金刚石膜片的过程,直至复合厚度达到要求,得到复合层结构;步骤3:通过夹持架对复合后的复合层结构侧面进行夹持以保证其平整度,同时在顶层自支撑金刚石膜片表面放置重物,依靠其法向静压力排出碳纤维层内富余粘结剂及弥散于粘结剂内的气泡,然后在保持侧面夹持及顶层施加压力的状态下对粘结剂进行加热固化;步骤4:去除重物及夹持架,对复合层结构的侧面进行打磨和超声清洗,最后即获得所述的金刚石碳纤维复合材料。

9.作为优选的技术方案,上述金刚石碳纤维复合材料制备方法中,步骤2中,粘结剂采用钡酚醛树脂、环氧树脂或改性环氧树脂,粘结剂和无水乙醇的调配比例为1:1~1:5;步骤3中,加热固化的加热温度为200 ℃~300 ℃,保温3~8个小时;步骤3中,夹持架的材质采用疏松材质或者夹持架上加工有用于排出粘结剂的通孔。

10.本发明提供的第二种技术方案如下:一种金刚石碳纤维复合材料,其是由依次交替排列的自支撑金刚石膜片和碳纤维层沿上下方向叠置而成,并且其顶层和底层均为自支撑金刚石膜片;碳纤维层为碳纤维-金刚石微粉-固化粘结剂的复合体,复合体的结构为碳纤维增强的固化粘结剂,金刚石微粉在复合体中弥散分布,如图3所示。

11.作为优选的技术方案,上述金刚石碳纤维复合材料中,自支撑金刚石膜片为采用cvd法制备得到的自支撑金刚石膜片,其热导率≥600 w/(m

·

k)、平整度≤0.1 mm、平行度≤0.1 mm、粗糙度ra≤0.05 mm;自支撑金刚石膜片的厚度为0.3 mm~1 mm,碳纤维层的厚度为0.1 mm~0.3 mm;固化粘结剂为钡酚醛树脂、环氧树脂、改性环氧树脂的固化体;金刚石微粉的粒径100 nm~10 μm。

12.进一步的,本发明还提供了上述金刚石碳纤维复合材料的制备方法,解决金刚石难以膜形式沉积于碳纤维表面,二者连接和复合困难的问题。该制备方法具体包括如下步骤:步骤1:根据金刚石碳纤维复合材料对自支撑金刚石膜片的尺寸要求,选择合适直径及厚度的自支撑金刚石膜,采用激光切割机切割成设定的形状,然后采用激光修面机对自支撑金刚石膜进行厚度修整和表面光滑处理,得到满足复合要求的自支撑金刚石膜片;

步骤2:将金刚石微粉、固化粘结剂和无水乙醇按比例调配,采用搅拌器使金刚石微粉分散均匀;步骤3:将碳纤维丝束浸泡在含有金刚石微粉的粘结剂调配物中,取出后将碳纤维平铺、粘合于自支撑金刚石膜片上,并在碳纤维层成上再放置一层自支撑金刚石膜片,重复交替平铺浸润过粘结剂的碳纤维和自支撑金刚石膜片的过程,直至复合厚度达到要求,得到复合层结构;步骤4:通过夹持架对复合后的复合层结构侧面进行夹持以保持其平整度,同时在顶层自支撑金刚石膜片表面放置重物,依靠其法向静压力排出碳纤维层内富余粘结剂及弥散于粘结剂内的气泡,然后在保持侧面夹持及顶层施加压力的状态下对粘结剂进行加热固化;步骤5:去除重物及夹持架,对复合层结构的侧面进行打磨和超声清洗,最后即获得所述的金刚石碳纤维复合材料。

13.作为优选的技术方案,步骤2中,调配金刚石微粉、固化粘结剂和无水乙醇时,金刚石微粉和固化粘结剂的比例为1:1~1:5,二者整体和无水乙醇的比例为1:2~1:10;步骤4中,加热固化的加热温度为200 ℃~300 ℃,保温3~8个小时;步骤4中,夹持架的材质采用疏松材质或者夹持架上加工有用于排出粘结剂的通孔。

14.对于本发明提供的两种种技术方案的有益效果如下:1)金刚石热导率高,具有优异的散热性能,碳纤维具有高抗拉强度和高韧性,本发明的两种技术方案利用钡酚醛树脂、环氧树脂、改性环氧树脂等粘合剂,本发明将cvd自支撑金刚石膜片和碳纤维两种性能优异的碳材料结合起来,实现二者的性能互补,制备出金刚石碳纤维复合材料,该材料能够兼有金刚石的高热导率和碳纤维的高抗拉强度和高韧性,可作为高导热、高强度、高韧性、低密度的热管理材料,有效抵抗机械冲击和热冲击。

15.2)本发明两种技术方案的复合材料面内均具有极佳的热导率,本发明采用自支撑金刚石膜片作为复合材料,水平方向上多片自支撑金刚石膜片的存在可作为高效散热通道,把接触的热量快速传走,使得水平方向具有较高的热导率,可达到金刚石的90%左右;考虑到树脂粘结剂的热导率不高及界面热阻的存在使得法向热导率受影响等问题,本发明的第一种技术方案的法向热导率会较低,适合应用于仅要求水平方向高热导率的场合;本发明提供的第二种技术方案中,在粘结剂中加入金刚石微粉,这些金刚石微粉的存在使树脂粘结剂变成了金刚石/树脂粘结剂复合材料,极大地提高了树脂粘结剂的热导率,从而保证金刚石碳纤维复合材料法向上也具有较高的热导率,这尤其适合作为航空航天、核工业等领域热控系统中的散热托架。

16.3)金刚石碳纤维复合材料由两种材料通过粘合剂粘和形成,两种材料的形状、厚度均可调,因此复合材料整体的形状和厚度可根据热控系统空间进行灵活调整,热导率可根据成本及实际需求进行调控。

附图说明

17.本技术的示意性附图只是用于对本技术的进一步理解,并不构成对本技术的不当限定。

18.图1为本发明第一种技术方案的金刚石碳纤维复合材料的结构示意图。

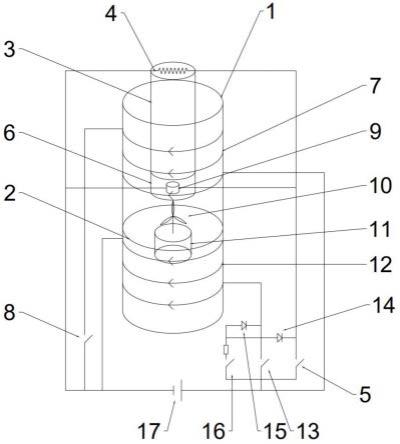

19.图2为本发明第一种技术方案的金刚石碳纤维复合材料制备时的示意图。

20.图3为本发明第二种技术方案的金刚石碳纤维复合材料的结构示意图。

21.图4为本发明第二种技术方案的金刚石碳纤维复合材料制备时的示意图。

22.图5为实施例1制备得到的金刚石碳纤维复合材料的结构示意图。

23.图6为实施例2制备得到的金刚石碳纤维复合材料的结构示意图。

24.图7为实施例3制备得到的金刚石碳纤维复合材料的结构示意图。

25.图8为实施例4制备得到的金刚石碳纤维复合材料的结构示意图。

26.图9为实施例5制备得到的金刚石碳纤维复合材料的结构示意图。

27.图10为实施例6制备得到的金刚石碳纤维复合材料的结构示意图。

28.图中:1-自支撑金刚石膜片、2-碳纤维层、3-金刚石微粉、4-夹持架,5-重物。

具体实施方式

29.下面将结合参考附图及实施例,对本发明作进一步说明,但不局限于以下实施例。本领域普通技术人员在没有做出创造性劳动前提下获得的所有其他实施例,均属于本发明的保护范围。

30.实施例1:一种金刚石碳纤维复合材料,由上、下两层自支撑金刚石膜片1以及夹置在其中间的碳纤维层2组成,自支撑金刚石膜片1的长、宽、厚为30 mm

×

20 mm

×

1.0 mm,碳纤维层2的长、宽、厚为30 mm

×

20 mm

×

0.3 mm,如图5所示。

31.上述金刚石碳纤维复合材料的具体制备方法包括以下步骤:步骤1:选择直径为52 mm、厚度为1.2 mm、抗拉强度为1000 mpa、热导率为600 w/(m

·

k)的cvd自支撑金刚石膜,考虑切割损耗,设计30 mm

×

20 mm的阵列,采用激光切割机进行切割,激光功率为12 w,频率为6 hz;然后采用激光修面机对切割所得的自支撑金刚石膜进行厚度修整和表面光滑处理,厚度修整时激光功率为1000 w,沿厚度方向修整速度为0.02 μm/d,表面光滑处理时激光功率为450 w,修面处理后自支撑金刚石膜表面平整度为0.1mm、平行度为0.1mm、粗糙度为0.05 mm,得到自支撑金刚石膜片1;步骤2:选用钡酚醛树脂和无水乙醇按1:5比例进行均匀调配,将抗拉强度为5000 mpa、弹性模量为230 gpa的12 k碳纤维束置于上述溶液中浸润5分钟,取出后在空气中放置30分钟,然后将其平铺、粘合于两层自支撑金刚石膜片1之间,得到复合层结构;步骤3:采用由疏松材质制成的夹持架4,对复合后的复合层结构的四个侧面施加5 n的夹持力使其平整,同时在上层自支撑金刚石膜片1表面放置一质量为0.5 kg的重物5,依靠其法向静压力排出碳纤维内富余树脂及弥散于树脂内的少量气泡;在保持侧面夹持及上表层施加压力的状态下对钡酚醛树脂进行加热固化,缓慢加热到300 ℃,保温8小时;步骤4:移走重物5及夹持架4,对复合层结构的四个侧面进行打磨和超声清洗,去除侧面固化的钡酚醛树脂及碳纤维外漏的端部,打磨采用320#~800#的sic金刚砂纸,超声清洗选用丙酮,清洗时间为15分钟,最终制备获得金刚石碳纤维复合材料,如图5所示。

32.通过上述步骤制备的金刚石碳纤维复合材料面内热导率约为500 w/(m

·

k),抗拉强度约为2500 mpa,同金刚石抗拉强度相比提高了2.5倍。

33.实施例2:

一种金刚石碳纤维复合材料,由依次交替排列的自支撑金刚石膜片1和碳纤维层2沿上下方向叠置而成,并且其顶层和底层均为自支撑金刚石膜片1;其中,自支撑金刚石膜片1共计十层、碳纤维层2共计九层,自支撑金刚石膜片1的长、宽、厚为15 mm

×

15 mm

×

0.6 mm,碳纤维层2的长、宽、厚为15 mm

×

15 mm

×

0.2 mm,如图6所示;上述金刚石碳纤维复合材料的具体制备方法包括以下步骤:步骤1:选择直径为55 mm、厚度约为0.8 mm、抗拉强度为600 mpa、热导率为1000 w/(m

·

k)的cvd自支撑金刚石膜,考虑切割损耗,设计15 mm

×

15 mm的阵列,采用激光切割机进行切割,激光功率为11 w,频率为7 hz;然后采用激光修面机对切割所得自支撑金刚石膜进行厚度修整和表面光滑处理,厚度修整时激光功率为900 w,沿厚度方向修整速度为0.02 μm/d,表面光滑处理时激光功率为400 w,修面处理后自支撑金刚石膜表面平整度为0.08mm、平行度为0.08mm、粗糙度为0.03 mm,得到自支撑金刚石膜片1;步骤2:选用环氧树脂和无水乙醇按1:3比例进行均匀调配,将抗拉强度为4500 mpa、弹性模量为230 gpa的12 k碳纤维束置于上述溶液中浸润3分钟,取出后在空气中放置20分钟,然后平铺、粘合于两层自支撑金刚石膜片1之间,交替平铺浸润过环氧树脂的碳纤维和自支撑金刚石膜片1的过程,直至复合厚度达到要求,为提高复合强度,相邻炭纤维束层正交平铺,得到复合层结构;步骤3:采用由疏松材质制成的夹持架4,对复合层结构的四个侧面施加5 n的夹持力使其平整,同时在最上层自支撑金刚石膜片1表面放置一质量为0.8 kg的重物5,依靠其法向静压力排出碳纤维内富余树脂及弥散于树脂内的少量气泡;在保持侧面夹持及上表层施加压力的状态下对环氧树脂进行加热固化,缓慢加热到260 ℃,保温6小时;步骤4:移走夹持架4及重物5,对复合层结构的四个侧面进行打磨和超声清洗,去除侧面固化的环氧树脂及碳纤维外漏的端部,打磨采用320#~800#的sic金刚砂纸,超声清洗选用丙酮,清洗时间为15分钟,最终制备获得金刚石碳纤维复合材料,如图6所示。

34.通过上述步骤制备的金刚石碳纤维复合材料面内热导率约为900w/(m

·

k),抗拉强度约为1600 mpa,同金刚石抗拉强度相比提高了2.7倍。

35.实施例3:一种金刚石碳纤维复合材料,由依次交替排列的自支撑金刚石膜片1和碳纤维层2沿上下方向叠置而成,并且其顶层和底层均为自支撑金刚石膜片1;自支撑金刚石膜片1总计二十层、碳纤维层2总计十九层,自支撑金刚石膜片1的长、宽、厚为10 mm

×

5 mm

×

0.3 mm,碳纤维层2的长、宽、厚为10 mm

×

5 mm

×

0.1 mm,如图7所示;上述金刚石碳纤维复合材料的具体制备方法包括以下步骤:步骤1:选择直径为20 mm、厚度为0.5 mm、抗拉强度为500 mpa、热导率为2000 w/(m

·

k)的cvd自支撑金刚石膜,考虑切割损耗,设计10 mm

×

5 mm的阵列,采用激光切割机进行切割,激光功率为10 w,频率为8 hz;然后采用激光修面机对切割所得自支撑金刚石膜进行厚度修整和表面光滑处理,厚度修整时激光功率为850 w,沿厚度方向修整速度为0.02 μm/d,表面光滑处理时激光功率为350 w,修面处理后金刚石表面平整度为0.05mm、平行度为0.05mm、粗糙度为0.01mm,得到自支撑金刚石膜片1;步骤2:选用改性环氧树脂和无水乙醇按1:1比例进行均匀调配,将抗拉强度为4000 mpa、弹性模量为200 gpa的12 k碳纤维束置于上述溶液中浸润1分钟,取出后在空气

中放置10分钟,然后平铺、粘合于两层自支撑金刚石膜片1之间,交替平铺浸润过改性环氧树脂的碳纤维和自支撑金刚石膜片1的过程,直至复合厚度达到要求,为提高复合强度,相邻炭纤维束层正交平铺,得到复合层结构;步骤3:采用开设有通孔的夹持架4对复合层结构的四个侧面施加5 n的夹持力使其平整,同时在最上层自支撑金刚石膜片1表面放置一质量为1 kg的重物5,依靠其法向静压力排出碳纤维内富余树脂及弥散于树脂内的少量气泡;在保持侧面夹持及上表层施加压力的状态下对改性环氧树脂进行加热固化,缓慢加热到200 ℃,保温3小时;步骤4:移走夹持架4及重物5,对复合层结构的四个侧面进行打磨和超声清洗,去除侧面固化的改性环氧树脂及碳纤维外漏的端部,打磨采用320#~800#的sic金刚砂纸,超声清洗选用丙酮,清洗时间为15分钟,最终制备获得金刚石碳纤维复合材料,如图7所示。

36.通过上述步骤制备的金刚石碳纤维复合材料面内热导率约为1800 w/(m

·

k),抗拉强度约为1500 mpa,同金刚石抗拉强度相比提高了3倍。

37.实施例4:一种金刚石碳纤维复合材料,由上、下两层自支撑金刚石膜片1以及夹置在其中间的碳纤维层2组成,自支撑金刚石膜片1的长、宽、厚为35 mm

×

25 mm

×

0.8 mm,碳纤维层2的长、宽、厚为35 mm

×

25 mm

×

0.3 mm;碳纤维层2为碳纤维-金刚石微粉3-固化粘结剂的复合体,复合体的结构为碳纤维增强的固化粘结剂,金刚石微粉3在复合体中弥散分布,如图8所示。

38.上述金刚石碳纤维复合材料的具体制备方法包括以下步骤:步骤1:选择直径为65 mm、厚度为1 mm、抗拉强度为1000 mpa、热导率为800 w/(m

·

k)的cvd自支撑金刚石膜,考虑切割损耗,设计35 mm

×

25 mm的阵列,采用激光切割机进行切割,激光功率为12 w,频率为6 hz;然后采用激光修面机对自支撑金刚石膜进行厚度修整和表面光滑处理,厚度修整时激光功率为1000 w,沿厚度方向修整速度为0.02 μm/d,表面光滑处理时激光功率为450 w,修面处理后自支撑金刚石膜表面平整度为0.1mm、平行度为0.1mm、粗糙度为0.05 mm,得到自支撑金刚石膜片1;步骤2:选用粒径为10 μm金刚石微粉3,先将金刚石微粉和钡酚醛树脂按照1:5的比例进行调配,再将二者整体和无水乙醇按照1:2的比例进行均匀调配;步骤3:将抗拉强度为4500 mpa、弹性模量为220 gpa的12 k碳纤维束置于上述溶液中浸润5分钟,取出后在空气中放置30分钟,然后平铺、粘合于两层自支撑金刚石膜片1之间,得到复合层结构;步骤4:采用开设有通孔的夹持架4对复合层结构的四个侧面施加5 n的夹持力使其平整,同时在上层自支撑金刚石膜片1表面放置一质量为0.5 kg的重物5,依靠其法向静压力排出碳纤维内富余树脂及弥散于树脂内的少量气泡;在保持侧面夹持及上表层施加压力的状态下对钡酚醛树脂进行加热固化,缓慢加热到300 ℃,保温8小时;步骤5:移走重物5及夹持架4,对复合层结构的四个侧面进行打磨和超声清洗,去除侧面固化的钡酚醛树脂及碳纤维外漏的端部,打磨采用320#~800#的sic金刚砂纸,超声清洗选用丙酮,清洗时间为15分钟,最终制备获得金刚石碳纤维复合材料,如图8所示。

39.通过上述步骤制备的金刚石碳纤维复合材料面内热导率约为700w/(m

·

k),法向热导率约为550 w/(m

·

k),抗拉强度约为2200 mpa,同金刚石抗拉强度相比提高了2.2倍。

40.实施例5:一种金刚石碳纤维复合材料,由依次交替排列的自支撑金刚石膜片1和碳纤维层2沿上下方向叠置而成,并且其顶层和底层均为自支撑金刚石膜片1;自支撑金刚石膜片1共计五层,每层自支撑金刚石膜片1的长、宽、厚为20 mm

×

20 mm

×

0.6 mm;碳纤维层2共计四层,每层碳纤维层2的长、宽、厚为20 mm

×

20 mm

×

0.2 mm;碳纤维层2为碳纤维-金刚石微粉3-固化粘结剂的复合体,复合体的结构为碳纤维增强的固化粘结剂,金刚石微粉3在复合体中弥散分布,如图9所示。

41.上述金刚石碳纤维复合材料的具体制备方法包括以下步骤:步骤1:选择直径为65 mm、厚度为0.8 mm、抗拉强度为800 mpa、热导率为1200 w/(m

·

k)的cvd自支撑金刚石膜,考虑切割损耗,设计20 mm

×

20 mm的阵列,采用激光切割机进行切割,激光功率为11 w,频率为7 hz;然后采用激光修面机对自支撑金刚石膜进行厚度修整和表面光滑处理,厚度修整时激光功率为900 w,沿厚度方向修整速度为0.02 μm/d,表面光滑处理时激光功率为400 w,修面处理后自支撑金刚石膜表面平整度为0.08mm、平行度为0.08mm、粗糙度为0.03 mm,得到自支撑金刚石膜片1;步骤2:选用粒径为2.5 μm金刚石微粉3,先将金刚石微粉和环氧树脂按照1:2的比例进行调配,再将二者整体和无水乙醇按照1:8的比例进行均匀调配;步骤3:将抗拉强度为4000 mpa、弹性模量为200 gpa的12 k碳纤维束置于上述溶液中浸润3分钟,取出后在空气中放置20分钟,然后平铺、粘合于自支撑金刚石膜片1上,并在其上再放置一层自支撑金刚石膜片1,交替平铺浸润过粘结剂的碳纤维和自支撑金刚石膜片1的过程,直至复合厚度达到要求,为提高复合强度,相邻炭纤维束层正交平铺,得到复合层结构;步骤4:采用由疏松材质制成的夹持架4,对复合层结构的四个侧面施加5 n的夹持力使其平整,同时在最上层自支撑金刚石膜片1表面放置一质量为0.8 kg的重物5,依靠其法向静压力排出碳纤维内富余树脂及弥散于树脂内的少量气泡;在保持侧面夹持及上表层施加压力的状态下对环氧树脂进行加热固化,缓慢加热到260 ℃,保温6小时;步骤5:移走重物5及夹持架4,对复合层结构的四个侧面进行打磨和超声清洗,去除侧面固化的环氧树脂及碳纤维外漏的端部,打磨采用320#~800#的sic金刚砂纸,超声清洗选用丙酮,清洗时间为15分钟,最终制备获得金刚石碳纤维复合材料,如图9所示。

42.通过上述步骤制备的金刚石碳纤维复合材料面内热导率约为1100w/(m

·

k),法向热导率约为900 w/(m

·

k),抗拉强度约为1900 mpa,同金刚石抗拉强度相比提高了2.4倍。

43.实施例6:一种金刚石碳纤维复合材料,由依次交替排列的自支撑金刚石膜片1和碳纤维层2沿上下方向叠置而成,并且其顶层和底层均为自支撑金刚石膜片1;自支撑金刚石膜片1共计九层,每层自支撑金刚石膜片1的长、宽、厚为15 mm

×

10 mm

×

0.4 mm;碳纤维层2共计八层,每层碳纤维层2的长、宽、厚为20 mm

×

20 mm

×

0.1 mm;碳纤维层2为碳纤维-金刚石微粉3-固化粘结剂的复合体,复合体的结构为碳纤维增强的固化粘结剂,金刚石微粉3在复合体中弥散分布,如图10所示。

44.上述金刚石碳纤维复合材料的具体制备方法包括以下步骤:步骤1:选择直径为32 mm、厚度为0.6 mm、抗拉强度为600 mpa、热导率为1800 w/

(m

·

k)的cvd自支撑金刚石膜,考虑切割损耗,设计15 mm

×

10 mm的阵列,采用激光切割机进行切割,激光功率为10 w、频率为8 hz;然后采用激光修面机对金刚石膜片进行厚度修整和表面光滑处理,厚度修整时激光功率为850 w,沿厚度方向修整速度为0.02 μm/d,表面光滑处理时激光功率为350 w,修面处理后金刚石表面平整度为0.05mm、平行度为0.05mm、粗糙度为0.01 mm,得到自支撑金刚石膜片1;步骤2:选用粒径为100 nm金刚石微粉3,先将金刚石微粉和改性环氧树脂的按照1:3的比例进行调配,再将二者整体和无水乙醇按照1:10的比例进行均匀调配;步骤3:将抗拉强度为3800 mpa、弹性模量为190 gpa的12 k碳纤维束置于上述溶液中浸润1分钟,取出后在空气中放置10分钟,然后平铺、粘合于自支撑金刚石膜片1上,并在其上再放置一层自支撑金刚石膜片1,交替平铺浸润过粘结剂的碳纤维和自支撑金刚石膜片1的过程,直至复合厚度达到要求,为提高复合强度,相邻炭纤维束层正交平铺,得到复合层结构;步骤4:采用开设有通孔的夹持架4对复合层结构的四个侧面施加5 n的夹持力使其平整,同时在最上层自支撑金刚石膜片1表面放置一质量为1 kg的重物5,依靠其法向静压力排出碳纤维内富余树脂及弥散于树脂内的少量气泡;在保持侧面夹持及上表层施加压力的状态下对改性环氧树脂进行加热固化,缓慢加热到200 ℃,保温3小时;步骤5:移走重物5及夹持架4,对复合层结构的四个侧面进行打磨和超声清洗,去除侧面固化的改性环氧树脂及碳纤维外漏的端部,打磨采用320#~800#的sic金刚砂纸,超声清洗选用丙酮,清洗时间为15分钟,最终制备获得金刚石碳纤维复合材料,如图10所示。

45.通过上述步骤制备的金刚石碳纤维复合材料面内热导率约为1650w/(m

•

k),法向热导率约为1400 w/(m

·

k),抗拉强度约为1800 mpa,同金刚石抗拉强度相比提高了约3倍。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。