1.本发明属于巨型轮胎生产技术领域,具体地说涉及一种巨型轮胎定型方法。

背景技术:

2.轮胎是轿车、卡车、矿车等交通工具不可或缺的部件,同时,交通工具的性能与轮胎的特性密切相关,而胎胚成型是轮胎生产过程中关键工艺。

3.全钢巨型轮胎成型机是生产全钢巨型子午线轮胎(轮毂直径r49寸~r63寸) 的关键设备,一般分为全钢巨型子午线轮胎一次法三鼓成型机和全钢巨型子午线轮胎二次法四鼓成型机。其中,全钢巨型子午线轮胎一次法三鼓成型机通过一个胶囊成型鼓、一个带束贴合鼓和一个定型鼓完成各种胶料的轮胎成型。全钢巨型子午线轮胎二次法四鼓成型机(如申请号为cn103358575a,全钢载重子午线轮胎二次法成型机)通过一个胎体贴合鼓、一个成型鼓、一个带束贴合鼓和一个定型鼓来完成各种胶料的轮胎成型。由于轮毂直径51寸及以上规格巨型轮胎直径较大(7-12m),二次法定型时胎筒直径膨胀量>80%,宽度压缩量>110%,且胎筒重量较重(1400kg-3000kg),使用传统方式定型导致帘线半圈稀线、半圈并线,胎筒气压不足导致胎筒塌陷报废,带束层复合件整周弧线偏歪,因此,只能采用手动定型,用时较长,且受操作人员技能影响较大,导致胎筒中间定型位置、充气压力无法保证。

技术实现要素:

4.针对现有技术的种种不足,为了解决上述问题,现提出一种巨型轮胎定型方法。

5.为实现上述目的,本发明提供如下技术方案:一种巨型轮胎定型方法,包括以下步骤:步骤s100、胶囊卡盘移动至卡盘位,胎筒套入定型鼓;步骤s200、胶囊卡盘收缩并依次经过多个定型位,胶囊及胎筒同步进行充气,带束层复合件移动至定型鼓中心并与胎筒贴合定型,即可。

6.进一步,所述定型鼓的主轴上滑动连接有两个胶囊卡盘,当胶囊卡盘位于卡盘位时,两个胶囊卡盘的间距与胎筒的宽度差值不小于200mm。

7.通过采用上述技术方案,对两个胶囊卡盘的间距与胎筒的宽度差值进行优选,避免差值过小导致胎筒无法套入定型鼓,减少生产过程中反复调整时间。

8.进一步,所述定型位包括预定型位、中间定型位和超定型位,所述胶囊卡盘先收缩至预定型位,胶囊及胎筒同步进行充气,胶囊卡盘再收缩至中间定型位,胎筒同步进行充气,胶囊处于保压状态,带束层复合件移动至定型鼓中心,最后,胶囊卡盘收缩至超定型位,胎筒同步进行充气,胶囊处于保压状态,带束层复合件与胎筒贴合,完成定型。

9.进一步,当胶囊卡盘位于预定型位时,两个胶囊卡盘的间距为胎筒宽度的0.97倍。

10.通过采用上述技术方案,预定型可使胎筒子口与胶囊卡盘完全接触,因此,当胶囊卡盘位于预定型位时,两个胶囊卡盘的间距必然小于胎筒宽度,且当两个胶囊卡盘的间距为胎筒宽度的0.97倍时,既能保证胎筒子口与胶囊卡盘完全接触,并使胎筒预定型,又能避

免胶囊卡盘挤伤胎筒现象发生。

11.进一步,当胶囊卡盘到达预定型位时,胶囊充气至其内部压力达到设定的压力阈值,所述压力阈值为0.07

±

0.02mpa,当胶囊卡盘到达中间定型位以及超定型位时,胶囊内部压力维持压力阈值,即胶囊处于保压状态。

12.通过采用上述技术方案,胶囊内部压力过大易撸伤胎筒子口,胶囊内部压力过小时会锁不住胎筒,发生掉落。

13.进一步,当胶囊卡盘到达预定型位时,位于胎筒宽度方向的中心点充气至与胎筒外轮廓的最高点齐平。

14.进一步,所述胶囊卡盘到达中间定型位后,带束层复合件开始移动并移动至定型鼓中心,即胶囊卡盘到达中间定型位后暂停,暂停时间等于带束层复合件移动至定型鼓中心的时间,且胶囊卡盘在暂停过程中处于旋转状态。

15.通过采用上述技术方案,胶囊卡盘在暂停继续收缩的过程中一直处于旋转状态,避免胎筒在充气过程中因自重因素出现变形。

16.进一步,所述超定型位为产品设计要求的最终中间定型位置,即超定型位是由产品设计决定的参数;设定胎筒宽度为x,当胶囊卡盘位于超定型位时,两个胶囊卡盘的间距为y,则当胶囊卡盘位于中间定型位时,两个胶囊卡盘的间距=x-(x-y)

×

0.48。

17.通过采用上述技术方案,通过优选中间定型位,既能避免胎筒与带束层复合件发生碰撞现象,又能避免胶囊卡盘处的胎筒子口发生撸伤现象。

18.进一步,当胶囊卡盘到达中间定型位时,胎筒充气至其宽度方向的中心点与带束层复合件的垂直距离为100

±

20mm。

19.通过采用上述技术方案,既能避免胎筒与带束层复合件发生碰撞现象,又能避免胎筒发生帘线稀疏不均现象。

20.进一步,当胶囊卡盘到达超定型位时,胎筒充气至其宽度方向的中心点与带束层复合件的中心齐平,胎筒内部压力达到0.04

±

0.005mpa。

21.通过采用上述技术方案,胎筒内部压力过大会导致胎筒异常膨胀,帘线间距过大,胎筒内部压力过小会导致胎筒变形。

22.进一步,所述胶囊卡盘收缩至预定型位的移动速度为55mm/s-60mm/s,所述胶囊卡盘收缩至中间定型位的移动速度为35mm/s-40mm/s,所述胶囊卡盘收缩至超定型位的移动速度为25mm/s-30mm/s。

23.通过采用上述技术方案,通过优选胶囊卡盘收缩至预定型位、中间定型位以及超定型位的移动速度,既能兼顾生产效率,又能避免胎筒圈部打折现象发生。

24.进一步,所述胶囊卡盘自卡盘位经预定型位、中间定型位收缩至超定型位的时间小于20min。

25.通过采用上述技术方案,胎筒帘线方向为轴向,且胎筒中心无其他骨架材料作为支撑,若胎筒长时间未与带束层复合件接触,易导致胎筒表面破裂出现胎筒漏气报废现象。

26.另,本发明还提供一种轮胎成型机,包括:处理器和存储器;所述存储器上存储有可被所述处理器执行的计算机可读程序;所述处理器执行所述计算机可读程序时实现巨型轮胎定型方法中的步骤。

27.本发明的有益效果是:1、通过设定卡盘位、预定型位、中间定型位以及超定型位,实现巨型轮胎的定型,精准度高,能够解决定型过程不可控因素导致的胎筒帘线稀疏不均、带束层复合件偏歪等问题。

28.2、设定预定型位、中间定型位以及超定型位对应的胎筒充气状态,既能避免充气压力过大导致胎筒帘线稀疏不均问题,又能避免充气压力过小导致胎筒帘线弯曲问题。

29.3、借助灯标实现带束层复合件中心与定型鼓中心重合,同时,两个胶囊卡盘同步收缩,保证成型精度,避免带束层复合件偏歪。

30.4、设定胶囊卡盘的移动速度,从而保证胶囊卡盘自卡盘位经预定型位、中间定型位收缩至超定型位的时间小于20min,避免胎筒长时间未与带束层复合件接触而导致胎筒表面破裂出现胎筒漏气报废现象,提升定型质量。

31.5、定型过程连贯,无停滞,缩短了定型时间,提高了定型效率。

附图说明

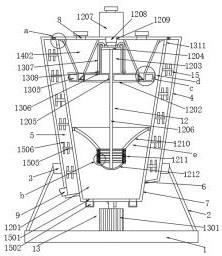

32.图1是本发明的流程框图;图2是胶囊卡盘与胶囊、胎筒的装配示意图;图3是胶囊卡盘与胶囊、胎筒、带束层复合件的装配示意图;图4是实施例二中定型后的成品的局部示意图。

33.附图中:1-胶囊卡盘、2-胶囊、3-胎筒、4-胶囊宽度方向的中心点、5-胎筒外轮廓的最高点、6-带束层复合件。

具体实施方式

34.为了使本领域的人员更好地理解本发明的技术方案,下面结合本发明的附图,对本发明的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本发明创造。

35.实施例一:如图1所示,一种巨型轮胎定型方法,包括以下步骤:步骤s100、胶囊卡盘移动至卡盘位,胎筒套入定型鼓,所述胎筒用于生产全钢巨型子午线轮胎。

36.步骤s200、胶囊卡盘收缩并依次经过多个定型位,胶囊及胎筒同步进行充气,带束层复合件移动至定型鼓中心并与胎筒贴合定型,具体的:步骤s201、胶囊卡盘收缩至预定型位,胶囊及胎筒同步进行充气;步骤s202、胶囊卡盘收缩至中间定型位,胎筒同步进行充气,带束层复合件移动至定型鼓中心;步骤s203、胶囊卡盘收缩至超定型位,胎筒同步进行充气,带束层复合件与胎筒贴合,完成定型。

37.将胎体复合件和胎体胶缠绕在胎胚上形成胎筒,通过传递环移动至定型鼓上,定

型鼓的主轴上滑动连接于两个胶囊卡盘。通过传递环传递胎筒更加快捷方便,提高了效率,减少了劳动力。带束层复合件鼓设置在带束层复合件贴合工位上,以用于带束层复合件进行贴合,定型鼓在定型工位上,以将胎筒和带束层复合件进行贴合。在贴合定型过程,胎筒轴向方向压缩,压缩同时内部充气,使胎筒径向膨胀至与带束层复合件接触。在胎筒膨胀过程中,胎筒帘线需要同步膨胀,传统工艺易出现整周帘线间距不一致问题。因此,发明人将巨型轮胎定型过程划分为四个步骤,以避免出现胎筒帘线稀疏不均、带束层复合件偏歪等问题。

38.进一步可选的,如图2所示,当胶囊卡盘1位于卡盘位时,两个胶囊卡盘1的间距与胎筒3的宽度差值不小于200mm,也就是说,胶囊卡盘1与胎筒3之间存在间隙。

39.通过对两个胶囊卡盘1的间距与胎筒3的宽度差值进行优选,避免差值过小导致胎筒3无法套入定型鼓,减少生产过程中反复调整时间。

40.进一步可选的,当胶囊卡盘1位于预定型位时,两个胶囊卡盘1的间距为胎筒宽度的0.97倍。

41.预定型可使胎筒子口与胶囊卡盘1完全接触,因此,当胶囊卡盘1位于预定型位时,两个胶囊卡盘1的间距必然小于胎筒3宽度,且当两个胶囊卡盘1的间距为胎筒3宽度的0.97倍时,既能保证胎筒子口与胶囊卡盘1完全接触,并使胎筒3预定型,又能避免胶囊卡盘1挤伤胎筒3现象发生。

42.进一步可选的,如图2所示,当胶囊卡盘1到达预定型位时,位于胎筒宽度方向的中心点4充气至与胎筒外轮廓的最高点5齐平。

43.同时,当胶囊卡盘到达预定型位时,胶囊2充气至其内部压力达到设定的压力阈值,所述压力阈值为0.07

±

0.02mpa,当胶囊卡盘到达中间定型位以及超定型位时,胶囊2内部压力维持压力阈值,即胶囊2处于保压状态。胶囊2内部压力过大易撸伤胎筒子口,胶囊2内部压力过小时会锁不住胎筒,发生掉落。

44.进一步可选的,所述胶囊卡盘1到达中间定型位后,带束层复合件6开始移动并移动至定型鼓中心,即胶囊卡盘1到达中间定型位后暂停,暂停时间等于带束层复合件6移动至定型鼓中心的时间,且胶囊卡盘1在暂停过程中处于旋转状态。

45.胶囊卡盘1在暂停继续收缩的过程中一直处于旋转状态,避免胎筒3在充气过程中因自重因素出现变形。

46.进一步可选的,所述超定型位为产品设计要求的最终中间定型位置,即超定型位是由产品设计决定的参数;设定胎筒3宽度为x,当胶囊卡盘1位于超定型位时,两个胶囊卡盘1的间距为y,则当胶囊卡盘1位于中间定型位时,两个胶囊卡盘1的间距=x-(x-y)

×

0.48。

47.通过优选中间定型位,既能避免胎筒3与带束层复合件6发生碰撞现象,又能避免胶囊卡盘1处的胎筒子口发生撸伤现象。

48.进一步可选的,如图3所示,当胶囊卡盘1到达中间定型位时,胎筒3充气至其宽度方向的中心点4与带束层复合件6的垂直距离为100

±

20mm。当垂直距离小于80mm时,则存在胎筒3与带束层复合件6易发生碰撞现象,同时,胎筒3易发生帘线稀疏不均现象。反之,当垂直距离大于120mm时,胶囊卡盘1处的胎筒子口易发生撸伤现象。

49.进一步可选的,当胶囊卡盘1到达超定型位时,胎筒3充气至其宽度方向的中心点4

与带束层复合件6的中心齐平,此时,胎筒内部压力达到0.04

±

0.005mpa。胎筒内部压力过大会导致胎筒异常膨胀,帘线间距过大,胎筒内部压力过小会导致胎筒变形。

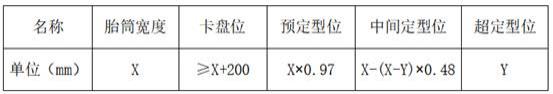

50.当胶囊卡盘1处于卡盘位、预定型位、中间定型位以及超定型位时,两个胶囊卡盘的间距如表1所示:表1:进一步可选的,胶囊卡盘1移动至卡盘位的移动速度无要求,可设置为设备最大速度,所述胶囊卡盘1收缩至预定型位的移动速度(即预定型的移动速度)为55mm/s-60mm/s,所述胶囊卡盘1收缩至中间定型位的移动速度(即定型的移动速度)为35mm/s-40mm/s,所述胶囊卡盘1收缩至超定型位的移动速度(即超定型的移动速度)为25mm/s-30mm/s。

51.通过采用上述技术方案,通过优选胶囊卡盘1收缩至预定型位、中间定型位以及超定型位的移动速度,既能兼顾生产效率,又能避免胎筒圈部打折现象发生。

52.进一步可选的,所述胶囊卡盘1自卡盘位经预定型位、中间定型位收缩至超定型位的时间小于20min。胎筒帘线方向为轴向,且胎筒3中心无其他骨架材料作为支撑,若胎筒3长时间未与带束层复合件6接触,易导致胎筒3表面破裂出现胎筒漏气报废现象。

53.进一步可选的,预定型、定型与超定型过程的充气压力与轮胎规格无明确的对应关系,调整充气压力使胎筒3在设置的充气时间内达到要求即可。其中,预定型的充气时间=(预定型位-卡盘位)/预定型的移动速度,定型的充气时间=(中间定型位-预定型位)/定型的移动速度,超定型的充气时间=(超定型位-中间定型位)/超定型的移动速度。

54.本发明还提供一种轮胎成型机,包括:处理器和存储器;所述存储器上存储有可被所述处理器执行的计算机可读程序;所述处理器执行所述计算机可读程序时实现巨型轮胎定型方法中的步骤。

55.实施例二:本实施例与实施例一相同的内容不再赘述,不同的是:27.00r49 胎筒宽度为2000mm,根据产品设计参数,超定型位为1000mm,则可计算出:卡盘位≥2000 200≥2200mm;预定型位=2000*0.97=1940mm;中间定型位=2000-(2000-1000)*0.48=1520mm。

56.如图4所示,定型后的成品经x光显示胎体间距均匀,无稀疏不均现象。定型后带束层复合件的中心与胎筒中心偏差由传统工艺的0-22mm提升至0-5mm,同时,手动定型平宽不可控,定型后平宽可控在

±

2mm内。此外,定型时间有由手动定型的40min提升至12min。

57.以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。