1.本技术属于音圈电机部件和部件材料的技术领域,尤其涉及一种音圈电机内壁轨道材料及其制备方法、应用。

背景技术:

2.音圈电机(voice coil motor,vcm)是马达的一种,是一种特殊形式的直接驱动电机,其具有结构简单、体积小、高速、响应快等特性。其工作原理是基于通电线圈(导体)放在磁场内会产生力,力的大小与施加在线圈上的电流成比例,因此人们可以提供一个永久磁场,通过改变马达内线圈电流的大小来控制弹片或动子的拉伸位置从而带动上下运动。

3.目前,智能手机的摄像头里面基本上都要用到音圈电机马达,一般通过调节手机镜头的位置以改变焦距,可以使摄像呈现最清晰的状态。然而,随着近年来超高像素成为高端旗舰机型的标配,手机的镜头也越来越重,这样对于其中的音圈电机的要求也越来越高,因此选择音圈电机材料需要多方面考虑该音圈电机的系统性能、工作环境和成本等因素。常规的音圈电机一般是悬丝式音圈电机,然而面对手机中越来越重的镜头,这种悬丝式音圈电机的推力已经不足以推动这种太重镜头。因此,产业链出现了记忆金属(sma)音圈电机和滚珠式(ball type)音圈电机。其中,记忆金属音圈电机造价过高,难以广泛应用,而滚珠式音圈电机不仅移动范围比悬丝式音圈电机更大,而且结构稳定、易于控制,可靠性更强。

4.滚珠式音圈电机是利用滚珠滑轨代替悬丝,使用x轴、y轴上的两层滚珠滑轨结构对马达动子进行平移(通过音圈系统驱动),基于滚珠的结构原因,滚珠式音圈电机工作时会出现滚珠与内壁轨道的频繁摩擦的过程,这样的工作过程容易导致内壁轨道磨损,甚至滚珠被卡住的情况发生,因此,滚珠式音圈电机中的轨道材料耐磨性非常重要,然而常规的聚酯材料耐磨性难以满足滚珠式音圈电机轨道的要求。

技术实现要素:

5.本技术的目的在于提供一种音圈电机内壁轨道材料及其制备方法、应用,旨在解决如何提高音圈电机内壁轨道的耐摩擦性能的技术问题。

6.为实现上述申请目的,本技术采用的技术方案如下:

7.第一方面,本技术提供一种音圈电机内壁轨道材料,所述音圈电机内壁轨道材料的制备原料包括如下重量份的组分:

8.液晶聚酯

ꢀꢀꢀꢀ

50~80份;

9.聚四氟乙烯

ꢀꢀ

1~15份;

10.填料

ꢀꢀꢀꢀꢀꢀꢀꢀ

8~50份;

11.其中,所述填料不包括玻璃纤维。

12.第二方面,本技术提供一种音圈电机内壁轨道材料的制备方法,包括如下步骤:

13.提供本技术所述的音圈电机内壁轨道材料中的制备原料;

14.将所述液晶聚酯树脂、所述聚四氟乙烯和所述填料进行混合处理,得到混合物料;

也旨在包括多数形式,除非上下文清楚地表示其他含义。

30.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

31.术语“第一”、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

32.本技术实施例第一方面提供一种音圈电机内壁轨道材料,音圈电机内壁轨道材料的制备原料包括如下重量份的组分:

33.液晶聚酯

ꢀꢀꢀꢀ

50~80份;

34.聚四氟乙烯

ꢀꢀ

1~15份;

35.填料

ꢀꢀꢀꢀꢀꢀꢀꢀ

8~50份;

36.其中,填料不包括玻璃纤维。

37.本技术实施例提供的音圈电机内壁轨道材料,其制备材料包括一定重量份的液晶聚酯、聚四氟乙烯和不含玻璃纤维的填料,上述制备原料组合形成一种耐磨耐刮擦的液晶聚酯复合材料,基于该液晶聚酯复合材料耐磨损特点,使得本技术实施例的音圈电机内壁轨道材料能显著提高轨道的耐磨程度,从而可以提升音圈电机的使用寿命。

38.进一步地,本技术实施例的音圈电机内壁轨道材料为滚珠式音圈电机内壁轨道材料,这样可以有效解决滚珠式vcm内壁轨道易磨损的缺陷;上述重量份的液晶聚酯、聚四氟乙烯和不含玻璃纤维的填料组成耐磨耐刮擦的液晶聚酯复合材料,从而可以用于制备高性能滚珠式vcm内壁轨道材料,在加工成滚珠式vcm时,能显著提高轨道的耐磨程度,提升滚珠式vcm使用寿命。

39.在一实施例中,液晶聚酯选自全芳香族液晶聚酯树脂。液晶聚酯为基体材料,而全芳香族液晶聚酯树脂具有优异的耐热性、尺寸稳定性和高机械性能,因而可以形成很好的音圈电机内壁轨道材料。进一步地,液晶聚酯树脂的数均分子量为25000~50000,如25000、30000、35000、40000、50000等;高聚合下的全芳香族液晶聚酯树脂具有更好的机械性能。

40.液晶聚酯的重量份为50~80份,如50份、55份、60份、65份、70份、75份、80份等。若添加量过多,会影响聚四氟乙烯和填料的添加,从而对音圈电机内壁轨道材料的耐摩擦性能增加效果不理想;若添加量过少,会导致vcm内壁轨道材料合物母体材料过少,影响vcm内壁轨道材料机械性能。

41.在一实施例中,聚四氟乙烯(poly tetra fluoroethylene,ptfe)的重量份为1~15份,如1份、2份、4份、5份、8份、10份、15份等。聚四氟乙烯作为添加剂加入可以对液晶聚酯树脂进行改性,例如与全芳香族液晶聚酯树脂进行融合,能够提高全芳香族液晶聚酯树脂复合物的耐摩擦性能。在具体的应用中,例如,将液晶聚酯进行注塑制备vcm轨道时,采用ptfe对全芳香族液晶聚酯树脂进行改性得到的耐摩擦液晶聚合物进行注塑,得到的vcm轨道的摩擦系数减小,因此可以减少了滚珠对轨道的磨损。

42.在一实施例中,填料选自云母、硅灰石、滑石、硫酸钡、晶须和炭黑中的至少一种或

两种,填料不包括玻璃纤维。因玻璃纤维易脆,耐磨性较差,难以与液晶聚酯和聚四氟乙烯复合成具有高耐磨耐刮擦的液晶聚酯复合材料。因此,本技术实施例使用云母、硅灰石、滑石、硫酸钡、晶须和炭黑中的至少一种或两种作为填料,与液晶聚酯和聚四氟乙烯复合,从而使得到音圈电机内壁轨道材料既具有良好的机械性能,又具有耐摩擦性能。进一步地,填料的重量份为8~50份,如8份、10份、14份、20份、24份、25份、30份、34份、40份、45份、50份等。

43.在一实施例中,填料由第一填料和第二填料组成,第一填料为炭黑,第二填料选自云母和硅灰石中的至少一种。上述组合不仅有利于填料的充分分散,而且降低vcm内壁轨道材料的各向异性,从而增加产品的尺寸稳定性。进一步地,第一填料和第二填料的质量比为1:(7~10),例如1:7、1:8、1:10等。

44.在一个优选实施例中,音圈电机内壁轨道材料的制备原料包括:

45.液晶聚酯

ꢀꢀꢀꢀ

68~78份;

46.聚四氟乙烯

ꢀꢀ

2~9份;

47.填料

ꢀꢀꢀꢀꢀꢀꢀꢀ

15~22份;

48.其中,填料由第一填料和第二填料组成,第一填料为炭黑,第二填料选自云母和硅灰石中的至少一种。具体地,第一填料和第二填料的质量比为1:(7~10)。上述组分的液晶聚酯、聚四氟乙烯和填料制成的音圈电机内壁轨道材料,其机械性能和耐摩擦性能的综合效果最佳。

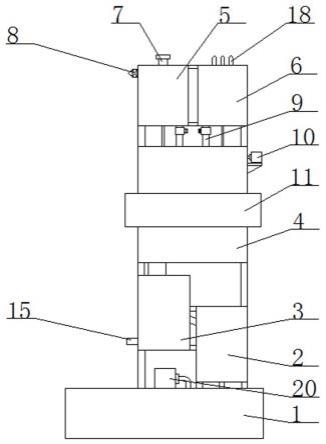

49.本技术实施例第二方面还提供一种音圈电机内壁轨道材料的制备方法,如图1所示,该制备方法包括如下步骤:

50.s01:提供本技术实施例的音圈电机内壁轨道材料中的制备原料;

51.s02:将液晶聚酯树脂、聚四氟乙烯和填料进行混合处理,得到混合物料;

52.s03:将混合物料进行熔融造粒。

53.本技术实施例提供的音圈电机内壁轨道材料的制备方法,通过将一定重量份的液晶聚酯树脂、聚四氟乙烯和填料作为制备原料进行混合熔融造粒,从而得到具有耐磨损的音圈电机内壁轨道材料,该制备方法工艺简单、原料容易获取,最终得到的音圈电机内壁轨道材料可有效提升音圈电机的使用寿命,因此对于音圈电机的生产具有很好的应用前景。

54.本技术实施例以液晶聚酯为基体,加入聚四氟乙烯和填料,通过熔融共混技术制备了一种音圈电机内壁轨道材料,该制备方法能够使各组分充分分散,使得制备得到的高性能音圈电机内壁轨道材料具有较低的摩擦系数。同时,该制备方法工艺简单,使用设备较少,制备的材料性能稳定,有效降低了其生产成本,适用进行大规模使用。该音圈电机内壁轨道材料实质上是由耐磨耐刮擦的液晶聚酯树脂复合材料形成,该液晶聚酯树脂复合材料作为音圈电机内壁轨道材料,具有耐磨损特点,能显著提高轨道特别是滚珠式vcm轨道的耐磨程度,从而提升滚珠式vcm使用寿命,液晶聚酯树脂、聚四氟乙烯和填料作为制备原料进行混合熔融造粒制成的液晶聚酯树脂复合材料可广泛应用于耐摩擦电气塑料零部件领域。

55.上述步骤s01中:可以依音圈电机内壁轨道材料的制备原料称取液晶聚酯、ptfe和填料各组分,从而提供相应原料,各制备原料的种类和添加量上文已经详细阐述,为了节约篇幅,此处不再进行赘述。

56.上述步骤s02中:可以通过自动混合机将各制备原料混合均匀,得到混合物料。

57.在一实施例中,混合处理之前,还包括将液晶聚酯树脂、聚四氟乙烯和填料进行干燥处理,这样干燥后的各制备原料可以更好地混合。进一步地,干燥处理的温度为120~150℃,例如,120℃、135℃、150℃等,干燥处理的时间为4~7h,例如4h、5h、7h等。上述条件下各制备原料可以更好地干燥。

58.上述步骤s03中:通过熔融造粒可以制备得到音圈电机内壁轨道材料。

59.在一实施例中,熔融造粒包括:将混合物进行熔融混炼,然后依次经过挤出,拉条,冷却,造粒。进一步地,上述熔融造粒过程可以在双螺杆挤出机中进行。

60.在一实施例中,上述制备方法是一种滚珠式音圈电机内壁轨道材料的制备方法,具体地,可以将上述重量组分的全芳香族液晶聚酯树脂、聚四氟乙烯和填料进行干燥处理后,混合均匀,再将混合物料进行熔融混炼,经过挤出,拉条,冷却,造粒得到滚珠式音圈电机内壁轨道材料。该制备方法能够使各组分充分分散,使得制备得到的高性能滚珠式音圈电机内壁轨道材料具有较低的摩擦系数,而且该制备方法工艺简单,使用设备较少,制备的材料性能稳定,有效降低了其生产成本,适用进行大规模使用。

61.本技术实施例还提供一种液晶聚酯复合材料在音圈电机内壁轨道中的应用,该液晶聚酯复合材料包括如下重量份的组分:液晶聚酯50~80份;聚四氟乙烯1~15份;填料8~50份;其中,填料不包括玻璃纤维。因该液晶聚酯复合材料具有优异的耐磨耐刮擦性能,因此可以用作音圈电机内壁轨道材料,这样能显著提高轨道的耐磨程度,从而提升音圈电机的使用寿命。

62.进一步地,液晶聚酯选自全芳香族液晶聚酯树脂。填料可以选自云母、硅灰石、滑石、硫酸钡、晶须和炭黑中的至少一种或两种,填料不包括玻璃纤维。进一步地,该液晶聚酯复合材料可以用于滚珠式音圈电机内壁轨道中。

63.进一步地,该液晶聚酯复合材料包括:液晶聚酯68~78份;聚四氟乙烯2~9份;填料15~22份;其中,填料由第一填料和第二填料组成,第一填料为炭黑,第二填料选自云母和硅灰石中的至少一种。具体地,第一填料和第二填料的质量比为1:(7~10)。上述组分的液晶聚酯、聚四氟乙烯和填料形成的液晶聚酯复合材料的机械性能和耐摩擦性能的综合效果最佳。

64.该液晶聚酯复合材料中各组分上文已详细阐述,在此不再重复赘述。

65.下面结合具体实施例进行说明。

66.实施例1

67.一种滚珠式音圈电机内壁轨道材料,包括76份全芳香族液晶聚酯树脂(lcp),2份ptfe,20份云母,2份炭黑;其制备方法包括如下步骤:

68.依滚珠式音圈电机内壁轨道材料称取各原料组分;将全芳香族液晶聚酯树脂、ptfe和填料(云母和炭黑),在140℃进行干燥处理6小时;将干燥处理后的全芳香族液晶聚酯树脂、ptfe和填料投入自动混合机混合均匀,得到混合物料;将混合物料投入双螺杆挤出机进行熔融混炼,然后经过挤出,拉条,冷却,造粒制造滚珠式音圈电机内壁轨道材料。

69.实施例2

70.一种滚珠式音圈电机内壁轨道材料,包括73份全芳香族液晶聚酯树脂,5份ptfe,20份云母,2份炭黑。其制备方法与实施例1的制备方法一致。

71.实施例3

72.一种滚珠式音圈电机内壁轨道材料,包括69份全芳香族液晶聚酯树脂,9份ptfe,20份云母,2份炭黑。其制备方法与实施例1的制备方法一致。

73.实施例4

74.一种滚珠式音圈电机内壁轨道材料,包括77份全芳香族液晶聚酯树脂,6份ptfe,15份云母,2份炭黑。其制备方法与实施例1的制备方法一致。

75.实施例5

76.一种滚珠式音圈电机内壁轨道材料,包括73份全芳香族液晶聚酯树脂,5份ptfe,20份硅灰石,2份炭黑。其制备方法与实施例1的制备方法一致。

77.对比例1

78.一种滚珠式音圈电机内壁轨道材料,包括78份全芳香族液晶聚酯树脂,20份云母,2份炭黑。其制备方法除了没加ptfe,其他步骤与实施例1的制备方法一致。

79.对比例2

80.一种滚珠式音圈电机内壁轨道材料,包括73份全芳香族液晶聚酯树脂,5份弹性体,20份云母,2份炭黑。其制备方法除了将ptfe替换为弹性体外,其他步骤与实施例1的制备方法一致。

81.对比例3

82.一种滚珠式音圈电机内壁轨道材料,包括73份全芳香族液晶聚酯树脂,5份ptfe,20份玻璃纤维,2份炭黑。其制备方法除了将填料替换为玻璃纤维外,其他步骤与实施例1的制备方法一致。

83.性能测试

84.为了验证本技术实施例及对比例制备的滚珠式音圈电机内壁轨道材料性能,将上述实施例和对比例获得的滚珠式音圈电机内壁轨道材料作为注塑原料,使用注塑成型机注塑成型,并通过以下方法测试和评价实施例与对比例中滚珠式音圈电机内壁轨道材料的性能:

85.(1)耐刮擦测试

86.本技术实施例涉及的耐刮擦穿透深度,测定按照iso 19252:2008标准。

87.(2)弯曲强度

88.本技术实施例涉及的弯曲强度测定按照astm d-790标准。

89.(3)摩擦系数

90.本技术实施例涉及的热变形温度测定按照astmd1894标准。

91.测试结果见下表1。

92.表1

[0093][0094][0095]

由表1可得,实施例1制备得到的滚珠式音圈电机内壁轨道材料的摩擦系数为0.25,耐刮擦深度为67μm;实施例2制备得到的滚珠式音圈电机内壁轨道材料的摩擦系数为0.23,耐刮擦深度为63μm;实施例3制备得到的滚珠式音圈电机内壁轨道材料的摩擦系数为0.18,耐刮擦深度为61μm;实施例4制备得到的滚珠式音圈电机内壁轨道材料的摩擦系数为0.20,耐刮擦深度为59μm;实施例5制备得到的滚珠式音圈电机内壁轨道材料的摩擦系数为0.22,耐刮擦深度为62μm;对比例1制备得到的滚珠式音圈电机内壁轨道材料的摩擦系数为0.29,耐刮擦深度为70μm;对比例2制备得到的滚珠式音圈电机内壁轨道材料的摩擦系数为0.30,耐刮擦深度为80μm;对比例3制备得到的滚珠式音圈电机内壁轨道材料虽然弯曲强度增大,但该产品摩擦系数太大(达到0.4),且摩擦后易产生碎屑,因此不适合用于vcm中。进一步分析可知,当在全芳香族液晶聚酯树脂中加入ptfe和不含玻璃纤维的填料进行改性,得到的滚珠式音圈电机内壁轨道材料的摩擦系数和耐刮擦深度均有所降低(如实施例1~实施例5),当未加入ptfe得到的滚珠式vcm内壁轨道材料(对比例1和对比例2)的摩擦系数和耐刮擦深度相对较高。且实施例1~5制备得到的滚珠式音圈电机内壁轨道材料也具有优异的弯曲强度,有利于制备成音圈电机内壁轨道材料。

[0096]

因此,本技术实施例在上述重量份的液晶聚酯材料中添加上述重量份的ptfe和填料,可大幅提高材料的耐刮擦性能,可应用作音圈电机内壁轨道材料,有效改善滚珠式vcm轨道磨损的情况。

[0097]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。