1.本发明涉及壳体、结构体及壳体的制造方法。

背景技术:

2.近年来,作为电动汽车等的动力源,电池受到关注。已知高输出功率、并且大容量的电池在充放电过程中产生大量的热,由于该热而引起电池的劣化。因此,电池需要冷却系统。

3.另外,搭载有作为发热元件的半导体元件的电子部件一直以来重视热对策。特别是伴随着近年来的电子部件的小型化

·

高密度安装化的倾向、或微处理器类的高速化,每1个电子部件的电耗显著增大,高效的冷却系统变得重要。

4.作为电池、电子部件等发热体的冷却系统,近年来正在采用液冷方式的冷却装置。就液冷方式的冷却装置而言,通过使内置使冷媒循环的流路的金属制板、所谓的冷板与发热体接触,利用向流路内通液的冷媒,将由发热体产生的热传送至设置于装置外部的散热侧散热片,从而将发热体冷却(例如,参见专利文献1)。

5.另外,作为用于使电子部件的热向外部散热的壳体,具备组装式的金属壳体、和接合于金属壳体的一面的热交换构件的壳体也是已知的(参见专利文献2)。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2017/002325号

9.专利文献2:日本特开2019-149455号

技术实现要素:

10.发明所要解决的课题

11.专利文献2中公开的组装式的金属壳体在热效率的方面存在改善的余地。

12.本发明是鉴于上述情况而作出的,提供热交换效率优异的壳体及结构体。

13.用于解决课题的手段

14.根据本发明,提供了以下所示的壳体、结构体及壳体的制造方法。

15.1.16.壳体,其为用于在内部收纳热源体的壳体,其具备:

17.组装式的金属壳体,和

18.设置于上述金属壳体的至少一面、并且内部供热媒流通的热交换构件;

19.上述热交换构件构成上述金属壳体的上述一面的至少一部分。

20.2.21.如上述[1]所述的壳体,其中,上述热源体与上述热交换构件直接相接、或者介由导热性构件而相接。

[0022]

[3]

[0023]

如上述[1]或[2]所述的壳体,其具备树脂制密封材料,

[0024]

构成上述金属壳体的金属板与金属板的相邻边彼此之间的间隙被上述树脂制密封材料密封。

[0025]

[4]

[0026]

如上述[3]所述的壳体,其中,依照iso527测定的、上述树脂制密封材料的23℃时的拉伸弹性模量为1000mpa以上。

[0027]

[5]

[0028]

如上述[1]至[4]中任一项所述的冷却式壳体,其还具备接合于上述金属壳体的一面的树脂构件。

[0029]

[6]

[0030]

如上述[5]所述的壳体,其中,上述树脂构件包含增强用构件。

[0031]

[7]

[0032]

如上述[5]或[6]所述的壳体,其中,构成上述金属壳体的金属板至少在与上述树脂构件的接合部表面具有微细凹凸结构,

[0033]

通过在上述微细凹凸结构中浸入上述树脂构件的一部分,从而上述金属壳体与上述树脂构件被接合。

[0034]

[8]

[0035]

如上述[7]所述的壳体,其中,上述微细凹凸结构的间隔周期在0.01μm以上500μm以下的范围内。

[0036]

[9]

[0037]

如上述[5]至[8]中任一项所述的壳体,其具备树脂制密封材料,

[0038]

构成上述金属壳体的金属板与金属板的相邻边彼此之间的间隙被上述树脂制密封材料密封,

[0039]

上述树脂制密封材料和上述树脂构件是由相同的树脂形成的。

[0040]

[10]

[0041]

如上述[1]至[9]中任一项所述的壳体,其中,构成上述金属壳体的金属板的平均厚度为0.2mm以上10mm以下。

[0042]

[11]

[0043]

如上述[1]至[10]中任一项所述的壳体,其中,上述热交换构件由包含上述金属壳体的多个构件构成,

[0044]

上述多个构件通过树脂制接合构件接合。

[0045]

[12]

[0046]

如上述[11]所述的壳体,其中,构成上述金属壳体的金属板至少在与上述树脂制接合构件的接合部表面具有微细凹凸结构,

[0047]

通过在上述微细凹凸结构中浸入上述树脂制接合构件的一部分,从而上述金属壳体与上述树脂制接合构件被接合。

[0048]

[13]

[0049]

如上述[12]所述的壳体,其中,上述微细凹凸结构的间隔周期在0.01μm以上500μm以下的范围内。

[0050]

[14]

[0051]

如上述[1]至[13]中任一项所述的壳体,其中,构成上述金属壳体的金属板由选自由铝制构件、铝合金制构件、铜制构件及铜合金制构件组成的组中的至少一种金属构件构成。

[0052]

[15]

[0053]

结构体,其具备:

[0054]

上述[1]至[14]中任一项所述的壳体,和

[0055]

收纳于上述壳体的内部的热源体;

[0056]

在上述壳体中的上述热交换构件的表面配置有上述热源体。

[0057]

[16]

[0058]

如上述[15]所述的结构体,其中,上述热源体包含选自由二次电池模组及电力转换装置组成的组中的至少1种。

[0059]

[17]

[0060]

壳体,其为用于在内部收纳热源体的壳体,其具备:

[0061]

组装式的金属壳体,

[0062]

设置于上述金属壳体的至少一面的热交换构件,和

[0063]

用于将构成上述金属壳体的金属板与金属板的相邻边彼此之间的间隙密封的树脂制密封材料。

[0064]

[18]

[0065]

如上述[17]所述的壳体,其中,依照iso527测定的、上述树脂制密封材料的23℃时的拉伸弹性模量为1000mpa以上。

[0066]

[19]

[0067]

如上述[17]或[18]所述的壳体,其还具备接合于上述金属壳体的一面的树脂构件。

[0068]

[20]

[0069]

如上述[19]所述的壳体,其中,上述树脂构件包含增强用构件。

[0070]

[21]

[0071]

如上述[19]或[20]所述的壳体,其中,上述树脂制密封材料和上述树脂构件是由相同的树脂形成的。

[0072]

[22]

[0073]

如上述[19]至[21]中任一项所述的壳体,其中,构成上述金属壳体的金属板至少在与上述树脂构件的接合部表面具有微细凹凸结构,

[0074]

通过在上述微细凹凸结构中浸入上述树脂构件的一部分,从而上述金属壳体与上述树脂构件被接合。

[0075]

[23]

[0076]

如上述[22]所述的壳体,其中,上述微细凹凸结构的间隔周期在0.01μm以上500μm以下的范围内。

[0077]

[24]

[0078]

如上述[17]至[23]中任一项所述的壳体,其中,构成上述金属壳体的金属板的平

均厚度为0.2mm以上10mm以下。

[0079]

[25]

[0080]

如上述[17]至[24]中任一项所述的壳体,其中,构成上述金属壳体的金属板由选自由铝制构件、铝合金制构件、铜制构件及铜合金制构件组成的组中的至少一种金属构件构成。

[0081]

[26]

[0082]

如上述[17]至[25]中任一项所述的壳体,其中,在上述热交换构件的内部流通热媒。

[0083]

[27]

[0084]

结构体,其具备:

[0085]

上述[17]至[26]中任一项所述的壳体,和

[0086]

收纳于上述冷却式壳体的内部的热源体。

[0087]

[28]

[0088]

如上述[27]所述的结构体,其中,上述热源体包含选自由二次电池模组及电力转换装置组成的组中的至少1种。

[0089]

[29]

[0090]

壳体的制造方法,其为用于制造上述[1]至[14]中任一项所述的壳体的制造方法,其包括下述工序:

[0091]

准备多个金属板或展开图状金属板的工序;和

[0092]

通过对上述多个金属板或上述展开图状金属板进行组装,从而制作上述金属壳体的工序。

[0093]

[30]

[0094]

壳体的制造方法,其为用于制造上述[17]至[28]中任一项所述的壳体的制造方法,其包括下述工序:

[0095]

准备多个金属板或展开图状金属板的工序;

[0096]

通过对上述多个金属板或上述展开图状金属板进行组装,从而制作上述金属壳体的工序;和

[0097]

利用树脂制密封材料,将构成上述金属壳体的金属板与金属板的相邻边彼此之间的间隙密封的工序。

[0098]

发明效果

[0099]

根据本发明,能够提供热交换效率优异的壳体及结构体。

附图说明

[0100]

[图1]为示意性地示出第1实施方式涉及的冷却式壳体的结构的一个例子的截面图。

[0101]

[图2]为示意性地示出第1实施方式涉及的组装式的金属壳体的结构的一个例子的立体图。

[0102]

[图3]为示意性地示出第1实施方式涉及的展开图状金属板的结构的一个例子的立体图。

[0103]

[图4]为示意性地示出第1实施方式涉及的组装式的金属壳体的结构的一个例子的立体图。

[0104]

[图5]为示意性地示出第1实施方式涉及的冷却流路的结构的一个例子的截面图。

[0105]

[图6]为示意性地示出第1实施方式涉及的结构体的结构的一个例子的截面图。

[0106]

[图7]为用于对包含第1实施方式涉及的金属板的接合部表面上的处于平行关系的任意3个直线部、及与这3个直线部正交的任意3个直线部的合计6个直线部的测定部位进行说明的示意图。

[0107]

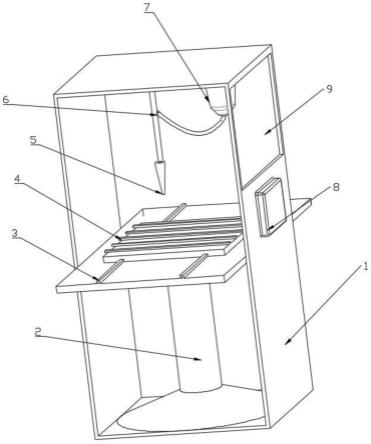

[图8]为示意性地示出第2实施方式涉及的冷却式壳体的结构的一个例子的立体图。

[0108]

[图9]为示意性地示出第2实施方式涉及的冷却式壳体的结构的一个例子的截面图。

[0109]

[图10]为示意性地示出第2实施方式涉及的展开图状金属板的结构的一个例子的立体图。

[0110]

[图11]为示意性地示出第2实施方式涉及的组装式的金属壳体的结构的一个例子的立体图。

[0111]

[图12]为示意性地示出第2实施方式涉及的结构体的结构的一个例子的截面图。

具体实施方式

[0112]

以下,针对本发明的实施方式,使用附图来进行说明。需要说明的是,在全部附图中,对同样的构成要素标注共同的附图标记,适当地省略说明。另外,图为概略图,与实际的尺寸比率不一致。只要没有特别说明,则存在于文中的数字之间的“~”表示以上至以下。

[0113]

以下的实施方式中,对具备组装式的金属壳体和设置于金属壳体的至少一面的热交换构件的、用于在内部收纳热源体的壳体进行说明。

[0114]

壳体为实现具有冷却功能、保温功能、加热功能的温度控制的物体,以下对具有冷却功能的冷却式壳体进行说明。作为热源体,有相对于热媒供给温热的温热源体(发热体)和供给冷热的冷热源体,以下主要对发热体进行说明。另外,作为热交换构件,例示内部供冷却水流通的冷却流路来进行说明。

[0115]

<第1实施方式>

[0116]

1.冷却式壳体

[0117]

图1为示意性地示出本实施方式涉及的冷却式壳体100的结构的一个例子的截面图。

[0118]

本实施方式涉及的冷却式壳体100为用于在内部收纳发热体50的冷却式壳体100,其具备组装式的金属壳体10、和设置于金属壳体10的至少一面10a、并且内部供热媒流通的冷却流路30,冷却流路30构成金属壳体10的一面10a的至少一部分。

[0119]

本实施方式涉及的冷却式壳体100中,优选发热体50与冷却流路30直接相接、或者介由导热性构件而相接。由此,能够进一步提高冷却效率。

[0120]

可以在发热体50与冷却流路30之间存在用于传递热的导热性构件。

[0121]

导热性构件例如可举出导热性粘接剂、导热性片材、tim(thermal interface material(热界面材料))、裂隙填充物等。此外,优选与该导热构件相接的金属壳体10的至

少一部分具有微细凹凸结构。由此,导热性构件侵入微细凹凸结构从而密合,能够呈现更高的导热效率。

[0122]

对于本实施方式涉及的冷却式壳体100而言,通过在形成于冷却流路30中的空间部31中导通的热媒(例如,冷却介质),从而金属壳体10的一面10a被直接冷却,因此能够提高与金属壳体10的一面10a相接的发热体50的冷却效率。

[0123]

基于以上内容,根据本实施方式,能够提供冷却效率优异的冷却式壳体100。

[0124]

图2为示意性地示出本实施方式涉及的组装式的金属壳体10的结构的一个例子的立体图。

[0125]

如图2所示,本实施方式涉及的冷却式壳体100优选还具备用于将构成金属壳体10的金属板与金属板的相邻边彼此之间的间隙密封的树脂制密封材料40。由此,能够提高冷却式壳体100的内部的气密性,其结果是,对于二次电池模组、电力转换装置(变频器、转换器等)等这样不耐水分的发热体也可以适宜地应用。

[0126]

关于构成树脂制密封材料40的树脂组合物,在后述的树脂构件一栏中进行说明。

[0127]

从提高金属壳体10的箱体刚性的观点考虑,依照iso527测定的、树脂制密封材料40的23℃时的拉伸弹性模量优选为1000mpa以上。树脂制密封材料40的23℃时的拉伸弹性模量的上限没有特别限定,例如为500gpa以下。

[0128]

<组装式的金属壳体>

[0129]

图3为示意性地示出本实施方式涉及的展开图状金属板20的结构的一个例子的立体图。图4为示意性地示出本实施方式涉及的组装式的金属壳体10的结构的一个例子的立体图。

[0130]

本实施方式涉及的组装式的金属壳体10例如可以通过对多个金属板或展开图状金属板20(以下,也将它们汇总称为金属板。)进行组装而形成。

[0131]

即,冷却式壳体100例如可以通过包括下述工序的制造方法而得到:准备多个金属板或展开图状金属板20的工序;和,通过对多个金属板或展开图状金属板20进行组装,从而制作金属壳体10的工序。

[0132]

(金属板)

[0133]

本实施方式涉及的组装式的金属壳体10例如可以通过对多个金属板或展开图状金属板20进行组装而形成。

[0134]

本实施方式涉及的展开图状金属板20例如具备金属制的底板201及/或金属制的盖板203、和与底板及/或盖板一体地折弯而连接的金属制的侧板202(选自侧板202-1、侧板202-2、侧板202-3、及侧板202-4中的至少一个金属板)。

[0135]

优选的方式之一是由底板201、侧板202-1、侧板202-2、侧板202-3、及侧板202-4形成的。优选的方式之二是由底板201、侧板(前面板)202-1、侧板(两侧板)202-2以及202-4及盖板203形成的。优选的方式之三是由底板201、侧板202-1、侧板202-2、侧板202-3、侧板202-4、及盖板203形成的。这些方式之中,方式之一及方式之二是特别优选的。

[0136]

此处,板彼此可以通过机械性的卡合手段而被卡合。特别优选侧板202彼此通过机械性的手段而被卡合。机械性的卡合手段(也称为物理性的卡合手段。)没有特别限定,例如,可举出螺纹固定等。

[0137]

另外,侧板202与底板201及/或盖板203可以通过上述的机械性的手段而被卡合,

也可以与任意的1张侧板一体地折弯而连接。

[0138]

此外,对于本实施方式涉及的冷却式壳体100而言,由于金属制的底板201及/或盖板203与金属制的侧板202一体地连接,因此不需要将底板与侧板连接的部件,能够削减部件的件数,其结果是,能够简化工序管理。另外,也可以削减地线设置部位。而且,本实施方式涉及的冷却式壳体100由于能够削减部件的件数、地线设置部位,因此能够实现更轻量的冷却式壳体100。

[0139]

金属壳体10担负使来自发热体50的热扩散、并且向在冷却流路30内流通的热媒高效地传递热这两个作用。因此,优选构成金属壳体10的金属板的材质的导热性优异。从这样的观点考虑,作为构成金属板的金属种类,使用铝系金属或铜系金属,具体而言,金属板优选由选自由铝制构件、铝合金制构件、铜制构件及铜合金制构件组成的组中的至少一种金属构件构成。

[0140]

构成金属壳体10的金属板的厚度可以在所有位置为相同厚度,也可以根据位置的不同而厚度不同。综合考虑导热性、强度及轻量性,构成金属壳体10的金属板的平均厚度例如为0.2mm以上10mm以下,优选为0.2mm以上5.0mm以下,更优选为0.2mm以上2.0mm以下,进一步优选为0.2mm以上1.0mm以下,特别优选为0.2mm以上0.8mm以下。

[0141]

通过使金属板的平均厚度为上述下限值以上,能够使得到的冷却式壳体100的机械强度、散热特性及电磁波屏蔽特性更良好。

[0142]

通过使金属板的平均厚度为上述上限值以下,能够使得到的冷却式壳体100更轻量。此外,通过使金属板的平均厚度为上述上限值以下,从而变得更容易将金属板折弯,能够进一步提高冷却式壳体100的生产率。

[0143]

本实施方式涉及的金属壳体10优选至少在金属板的与树脂构件(包含树脂制密封材料40、后述的树脂制接合构件35)的接合部表面具有微细凹凸结构。在该情况下,通过在上述微细凹凸结构中浸入树脂构件的一部分,从而构成金属壳体10的金属板与树脂构件被接合,因此,在金属板与树脂构件之间有效地呈现物理性的阻力(锚定效应),能够使金属壳体10与树脂构件的接合强度更良好。由此,能够使冷却式壳体100的机械强度更良好,因此能够使构成冷却式壳体100的金属壳体10的厚度更薄。其结果是,能够得到更轻量的冷却式壳体100。

[0144]

从将金属板与树脂构件更牢固地接合的观点考虑,金属板表面的上述微细凹凸结构优选为间隔周期为0.01μm以上500μm以下的凸部林立的微细凹凸结构。

[0145]

此处,微细凹凸结构的间隔周期为从凸部至相邻的凸部为止的距离的平均值,可以使用由电子显微镜或激光显微镜拍摄的照片、或者表面粗糙度测定装置求出。

[0146]

利用电子显微镜或激光显微镜测定的间隔周期通常为小于0.5μm的间隔周期,具体而言,对金属板与树脂构件的接合部的表面进行拍摄。从其照片选择50个任意的凸部,分别测定从这些凸部至相邻的凸部为止的距离。将从凸部至相邻的凸部为止的距离全部相加并除以50而得到的值为间隔周期。另一方面,0.5μm以上的间隔周期通常使用表面粗糙度测定装置求出。

[0147]

需要说明的是,通常,不仅是金属板的接合部表面,而是对金属板的表面整体实施了表面粗糙化处理,因此,也可以在与金属板的接合部表面相同的面上,从接合部表面以外的部位测定间隔周期。

[0148]

上述微细凹凸结构的间隔周期优选为0.02μm以上100μm以下,更优选为0.05μm以上50μm以下,进一步优选为0.05μm以上20μm以下,特别优选为0.10μm以上10μm以下。

[0149]

若上述微细凹凸结构的间隔周期为上述下限值以上,则树脂构件能够更多地进入上述微细凹凸结构的凹部,能够进一步提高金属板与树脂构件的接合强度。

[0150]

另外,若上述间隔周期为上述上限值以下,则能够抑制在金属板与树脂构件的接合部分产生间隙。其结果是,能够抑制从金属-树脂界面的间隙浸入水分等杂质,因此,在高温、高湿下使用冷却式壳体100时,能够抑制强度降低。此外,能够抑制热媒从金属板与后述的树脂制接合构件35的接合部漏出。

[0151]

作为在金属板的表面形成上述微细凹凸结构的方法,没有特别限制,例如,可以举出下述方法:在氢氧化钠等无机碱水溶液及/或盐酸、硝酸等无机酸水溶液中浸渍金属板的方法;利用阳极氧化法对金属板进行处理的方法;将具有通过例如金刚石磨粒磨削或喷射加工等机械性的切削而制作的微细凹凸结构的模具冲头压在金属板的表面,由此在金属板的表面形成微细凹凸结构的方法;通过喷砂、压花加工、激光加工而在金属板的表面形成微细凹凸结构的方法;国际公开第2009/31632号小册子中所公开那样的、在选自水合肼、氨、及水溶性胺化合物中的1种以上的水溶液中浸渍金属板的方法等。

[0152]

需要说明的是,在上述的方法中,特别是在采用浸渍方法的情况下,上述微细凹凸结构不仅形成在金属板的与树脂构件的接合面,而是在金属板的整个表面形成微细凹凸结构,这样的实施方式对本发明效果没有任何损害,反而使与热媒的热交换面积增加,有时还能够实现更优异的冷却效率,此外,有时还提高金属板的热辐射率,作为壳体的散热性也提高。

[0153]

另外,从进一步提高金属板与树脂构件的接合强度的观点考虑,针对包含金属板的接合部表面上的处于平行关系的任意3个直线部、及与这3个直线部正交的任意3个直线部的合计6个直线部,依照jis b0601(对应国际标准:iso4287)测定的表面粗糙度优选同时满足以下的要件(1)及(2)。

[0154]

(1)包含1个直线部以上的、切断水平20%、评价长度4mm时的粗糙度曲线的负荷长度率(rmr)为30%以下的直线部

[0155]

(2)所有直线部的、评价长度4mm时的十点平均粗糙度(rz)大于2μm

[0156]

图7为用于对包含金属板的接合部表面104上的处于平行关系的任意3个直线部、及与这3个直线部正交的任意3个直线部的合计6个直线部进行说明的示意图。

[0157]

上述6个直线部例如可以选择图7所示那样的6个直线部b1~b6。首先,作为基准线,选择从金属板的接合部表面104的中心部a通过的中心线b1。接着,选择与中心线b1处于平行关系的直线b2及b3。接着,选择与中心线b1正交的中心线b4,选择与中心线b1正交、并且与中心线b4处于平行关系的直线b5及b6。此处,各直线间的垂直距离d1~d4例如为2~5mm。

[0158]

需要说明的是,通常,对于金属板而言,不仅是金属板的与树脂构件的接合部表面104,而是对金属板整体实施了表面粗糙化处理,因此,例如,也可以在与金属板的与树脂构件的接合部表面104相同的面、或相反的面上,从接合部表面104以外的部位选择6个直线部。

[0159]

若同时满足上述要件(1)及(2)、则可得到金属板与树脂构件的接合强度更优异的

冷却式壳体100的理由不一定明确,但认为其原因是,金属板的与树脂构件的接合部表面104形成了能够有效地呈现金属板与树脂构件之间的锚定效应的结构。

[0160]

从进一步提高金属板与树脂构件的接合强度的观点考虑,针对包含金属板的接合部表面104上的处于平行关系的任意3个直线部、及与这3个直线部正交的任意3个直线部的合计6个直线部,依照jis b0601(对应国际标准:iso4287)测定的表面粗糙度优选还满足以下的要件(1a)~(1c)中的1个以上的要件,尤其优选满足要件(1c)。

[0161]

(1a)包含优选为2个直线部以上、更优选为3个直线部以上、最优选为6个直线部的、切断水平20%、评价长度4mm时的粗糙度曲线的负荷长度率(rmr)为30%以下的直线部

[0162]

(1b)包含优选为1个直线部以上、更优选为2个直线部以上、进一步优选为3个直线部以上、最优选为6个直线部的、切断水平20%、评价长度4mm时的粗糙度曲线的负荷长度率(rmr)为20%以下的直线部

[0163]

(1c)包含优选为1个直线部以上、更优选为2个直线部以上、进一步优选为3个直线部以上、最优选为6个直线部的、切断水平40%、评价长度4mm时的粗糙度曲线的负荷长度率(rmr)为60%以下的直线部

[0164]

另外,从进一步提高金属板与树脂构件的接合强度的观点考虑,金属板的接合部表面104上的、依照jis b0601(对应国际标准:iso4287)测定的切断水平20%、评价长度4mm时的粗糙度曲线的负荷长度率(rmr)的平均值优选为0.1%以上40%以下,更优选为0.5%以上30%以下,进一步优选为1%以上20%以下,最优选为2%以上15%以下。

[0165]

需要说明的是,上述负荷长度率(rmr)的平均值可以采用将前述的任意6个直线部的负荷长度率(rmr)平均而得到的值。

[0166]

本实施方式涉及的金属板的接合部表面104的负荷长度率(rmr)可以通过合适地调节对金属板表面的粗糙化处理的条件来控制。

[0167]

本实施方式中,可特别举出蚀刻剂的种类及浓度、粗糙化处理的温度及时间、蚀刻处理的时机等作为用于控制上述负荷长度率(rmr)的因素。

[0168]

从进一步提高金属板与树脂构件的接合强度的观点考虑,针对包含金属板的接合部表面104上的处于平行关系的任意3个直线部、及与这3个直线部正交的任意3个直线部的合计6个直线部,依照jis b0601(对应国际标准:iso4287)测定的表面粗糙度优选还满足以下的要件(2a)。

[0169]

(2a)所有直线部的、评价长度4mm时的十点平均粗糙度(rz)优选大于5μm,更优选为10μm以上,进一步优选为15μm以上

[0170]

从进一步提高金属板与树脂构件的接合强度的观点考虑,金属板的接合部表面104上的、十点平均粗糙度(rz)的平均值优选大于2μm且为50μm以下,更优选大于5μm且为45μm以下,进一步优选为10μm以上40μm以下,特别优选为15μm以上30μm以下。

[0171]

需要说明的是,上述十点平均粗糙度(rz)的平均值可以采用将前述的任意6个直线部的十点平均粗糙度(rz)平均而得到的值。

[0172]

从进一步提高金属板与树脂构件的接合强度的观点考虑,针对包含金属板的接合部表面104上的处于平行关系的任意3个直线部、及与这3个直线部正交的任意3个直线部的合计6个直线部,依照jis b0601(对应国际标准:iso4287)测定的表面粗糙度优选还满足以下的要件(4)。

[0173]

(4)所有直线部的、粗糙度曲线要素的平均长度(rsm)大于10μm且小于300μm,更优选为20μm以上200μm以下。

[0174]

从进一步提高金属板与树脂构件的接合强度的观点考虑,金属板的接合部表面104上的、粗糙度曲线要素的平均长度(rsm)的平均值优选大于10μm且小于300μm,更优选为20μm以上200μm以下。

[0175]

需要说明的是,上述粗糙度曲线要素的平均长度(rsm)的平均值可以采用将前述的任意6个直线部的十点平均粗糙度(rz)平均而得到的值。

[0176]

此处,本实施方式中,金属板的平均厚度在500μm以上的范围内的情况下,上述粗糙度曲线要素的平均长度(rsm)的平均值成为上述间隔周期。

[0177]

本实施方式涉及的金属板的接合部表面104的十点平均粗糙度(rz)及粗糙度曲线要素的平均长度(rsm)可以通过合适地调节对金属构件表面的粗糙化处理的条件来控制。

[0178]

本实施方式中,可特别举出粗糙化处理的温度及时间、蚀刻量等作为用于控制上述十点平均粗糙度(rz)及粗糙度曲线要素的平均长度(rsm)的因素。

[0179]

(表面处理)

[0180]

接下来,对满足上述间隔周期、负荷长度率(rmr)、十点平均粗糙度(rz)、粗糙度曲线要素的平均长度(rsm)等的金属板的制备方法进行说明。

[0181]

这样的金属板例如可以通过使用蚀刻剂对金属构件的表面进行粗糙化处理而形成。

[0182]

以下,示出用于得到满足上述间隔周期、负荷长度率(rmr)、十点平均粗糙度(rz)、粗糙度曲线要素的平均长度(rsm)等的金属板的金属板的粗糙化处理方法的一个例子。但是,本实施方式涉及的金属板的粗糙化处理方法不限定于以下的例子。

[0183]

(1)前处理工序

[0184]

首先,对于金属板而言,期望在与树脂构件的接合侧的表面上没有由氧化膜、氢氧化物等形成的厚被膜。为了将这样的厚被膜除去,在以下的用蚀刻剂进行处理的工序之前,可以通过喷砂加工、抛丸清理加工、磨削加工、滚磨加工等机械研磨、化学研磨来对表面层进行研磨。另外,在与树脂构件的接合侧的表面存在机械油等显著的污染的情况下,优选进行基于氢氧化钠水溶液、氢氧化钾水溶液等碱性水溶液的处理、脱脂。

[0185]

(2)表面粗糙化处理工序

[0186]

本实施方式中,作为金属板的表面粗糙化处理方法,优选在特定的时机进行基于后述酸系蚀刻剂的处理。具体而言,优选在表面粗糙化处理工序的最终阶段进行该基于酸系蚀刻剂的处理。

[0187]

作为使用上述酸系蚀刻剂进行粗糙化处理的方法,可举出基于浸渍、喷雾等的处理方法。处理温度优选为20~40℃,处理时间优选为5~350秒左右,从能够将金属构件表面更均匀地粗糙化的观点考虑,更优选为20~300秒,特别优选为50~300秒。

[0188]

通过使用了上述酸系蚀刻剂的粗糙化处理,金属板的表面被粗糙化成凹凸形状。关于使用了上述酸系蚀刻剂时的金属板的深度方向的蚀刻量(溶解量),由已溶解的金属板的质量、比重及表面积算出的情况下,优选为0.1~500μm,更优选为5~500μm,进一步优选为5~100μm。若蚀刻量为上述下限值以上,则能够进一步提高金属板与树脂构件的接合强度。另外,若蚀刻量为上述上限值以下,则可以降低处理成本。蚀刻量可以通过处理温度、处

理时间等来调整。

[0189]

需要说明的是,本实施方式中,使用上述酸系蚀刻剂对金属板进行粗糙化处理时,可以对金属部板表面的整面进行粗糙化处理,也可以仅将接合树脂构件的面局部地进行粗糙化处理。

[0190]

(3)后处理工序

[0191]

本实施方式中,在上述表面粗糙化处理工序之后,通常优选进行水洗及干燥。对于水洗的方法,没有特别限制,但优选利用浸渍或流水来清洗规定时间。

[0192]

此外,作为后处理工序,为了将由于使用了上述酸系蚀刻剂的处理而产生的污迹等除去,优选实施超声波清洗。超声波清洗的条件只要为能够将产生的污迹等除去的条件,就没有特别限定,但作为使用的溶剂,优选为水,另外,作为处理时间,优选为1~20分钟。

[0193]

(酸系蚀刻剂)

[0194]

本实施方式中,作为金属板表面的粗糙化处理中使用的蚀刻剂,优选为后述的特定的酸系蚀刻剂。认为通过利用上述特定的蚀刻剂进行处理,从而在金属板的表面形成适于提高与树脂构件之间的密合性的微细凹凸结构,通过其锚定效应,金属板与树脂构件之间的接合强度进一步提高。

[0195]

以下,对本实施方式中可使用的酸系蚀刻剂的成分进行说明。

[0196]

上述酸系蚀刻剂包含铁离子及铜离子中的至少一者、和酸,根据需要可以包含锰离子、各种添加剂等。

[0197]

·

铁离子

[0198]

上述铁离子是将金属构件氧化的成分,可以通过配合铁离子源而使酸系蚀刻剂中含有该铁离子。作为上述铁离子源,可举出硝酸铁、硫酸铁、氯化铁等。上述铁离子源之中,氯化铁的溶解性优异、且廉价,从这方面考虑是优选的。

[0199]

本实施方式中,酸系蚀刻剂中的上述铁离子的含量优选为0.01~20质量%,更优选为0.1~12质量%,进一步优选为0.5~7质量%,进一步更优选为1~6质量%,特别优选为1~5质量%。若上述铁离子的含量为上述下限值以上,则能够防止金属板的粗糙化速度(溶解速度)的降低。另一方面,若上述铁离子的含量为上述上限值以下,则能够适当地维持粗糙化速度,因此,可以实现更适于提高金属板与树脂构件之间的接合强度的均匀粗糙化。

[0200]

·

铜离子

[0201]

上述铜离子是将金属构件氧化的成分,可以通过配合铜离子源而使酸系蚀刻剂中含有该铜离子。作为上述铜离子源,可举出硫酸铜、氯化铜、硝酸铜、氢氧化铜等。上述铜离子源之中,硫酸铜、氯化铜廉价,从这方面考虑是优选的。

[0202]

本实施方式中,酸系蚀刻剂中的上述铜离子的含量优选为0.001~10质量%,更优选为0.01~7质量%,进一步优选为0.05~1质量%,进一步更优选为0.1~0.8质量%,进一步更优选为0.15~0.7质量%,特别优选为0.15~0.4质量%。若上述铜离子的含量为上述下限值以上,则能够防止金属板的粗糙化速度(溶解速度)的降低。另一方面,若上述铜离子的含量为上述上限值以下,则能够适当地维持粗糙化速度,因此,可以实现更适于提高金属板与树脂构件之间的接合强度的均匀粗糙化。

[0203]

上述酸系蚀刻剂可以仅包含铁离子及铜离子中的一者,也可以包含两者,但优选包含铁离子及铜离子这两者。通过使酸系蚀刻剂包含铁离子及铜离子这两者,从而容易得

到更适于提高金属板与树脂构件之间的接合强度的良好的粗糙化形状。

[0204]

上述酸系蚀刻剂包含铁离子及铜离子这两者的情况下,铁离子及铜离子各自的含量优选在上述范围内。另外,酸系蚀刻剂中的铁离子与铜离子的含量的合计优选为0.011~20质量%,更优选为0.1~15质量%,进一步优选为0.5~10质量%,特别优选为1~5质量%。

[0205]

·

锰离子

[0206]

为了将金属板表面以不存在不均的方式同等地进行粗糙化,可以在上述酸系蚀刻剂中包含锰离子。对于锰离子而言,可以通过配合锰离子源而使酸系蚀刻剂中含有该锰离子。作为上述锰离子源,可举出硫酸锰、氯化锰、乙酸锰、氟化锰、硝酸锰等。上述锰离子源之中,硫酸锰、氯化锰从廉价等方面考虑是优选的。

[0207]

本实施方式中,酸系蚀刻剂中的上述锰离子的含量优选为0~1质量%,更优选为0~0.5质量%。

[0208]

·

酸

[0209]

上述酸是使被铁离子及/或铜离子氧化的金属溶解的成分。作为上述酸,可举出盐酸、氢溴酸、硫酸、硝酸、磷酸、高氯酸、氨基磺酸等无机酸、磺酸、羧酸等有机酸。作为上述羧酸,可举出甲酸、乙酸、柠檬酸、草酸、苹果酸等。可以在上述酸系蚀刻剂中配合一种或两种以上的这些酸。上述无机酸之中,从几乎没有臭气、且廉价的方面考虑,优选硫酸。另外,上述有机酸之中,从粗糙化形状的均匀性的观点考虑,优选羧酸。

[0210]

本实施方式中,酸系蚀刻剂中的上述酸的含量优选为0.1~50质量%,更优选为0.5~50质量%,进一步优选为1~50质量%,进一步更优选为1~30质量%,进一步更优选为1~25质量%,进一步更优选为2~18质量%。若上述酸的含量为上述下限值以上,则能够防止金属板的粗糙化速度(溶解速度)的降低。另一方面,若上述酸的含量为上述上限值以下,则能够防止液温降低时的金属板的金属盐的晶体析出,因此能够提高作业性。

[0211]

·

其他成分

[0212]

为了防止由指纹等表面污染物导致的粗糙化的不均,可以在本实施方式中可使用的酸系蚀刻剂中添加表面活性剂,根据需要也可以添加其他添加剂。作为其他添加剂,可以例示为了形成深的凹凸而添加的卤化物离子源,例如氯化钠、氯化钾、溴化钠、溴化钾等。或者,还可以例示:为了提升粗糙化处理速度而添加的硫代硫酸离子、硫脲等硫代化合物;为了得到更均匀的粗糙化形状而添加的咪唑、三唑、四唑等唑类;为了控制粗糙化反应而添加的ph调节剂等。添加这些其他成分的情况下,其总含量优选在酸系蚀刻剂中为0.01~10质量%左右。

[0213]

本实施方式的酸系蚀刻剂可以通过使上述的各成分溶解于离子交换水等而容易地制备。

[0214]

(树脂构件)

[0215]

本实施方式涉及的组装式的金属壳体10可以在金属壳体的一面进一步接合有树脂构件。作为树脂构件,例如,可举出增强用构件301、凸起部(boss)400、连接器、托架、绝缘用部件等,但不限于此。另外,树脂构件的一部分可以为树脂以外的材质,具体而言,可举出金属、陶瓷、玻璃、碳材料等。

[0216]

在构成金属壳体10的金属板的表面的一部分接合增强用构件301,优选直接接合,

优选金属板利用增强用构件301进行了增强。需要说明的是,本实施方式中,所谓直接接合,是指在金属板与增强用构件301之间不存在含有粘接剂的层等间隔层的接合。

[0217]

另外,通过使本实施方式涉及的冷却式壳体100具备金属板,能够得到与壳体整体由金属构件构成的现有壳体等同的电磁波屏蔽功能。

[0218]

本实施方式涉及的冷却式壳体100在金属壳体10的一面还具备增强用构件301的情况下,其一部分从重的金属构件替换为轻量的树脂构件,因此,与壳体整体由金属构件构成的现有壳体相比,能够使其为轻量。

[0219]

此外,对于本实施方式涉及的冷却式壳体100而言,通过利用增强用构件301对金属板进行增强,能够抑制由于减薄金属板的厚度而导致的冷却式壳体100的机械强度的降低。即,能够在实现冷却式壳体100的轻量化的同时维持机械强度。

[0220]

此外,由于仅在金属板的表面的一部分形成有增强用构件301,因此能够抑制金属板的表面整体被增强用构件301覆盖,能够维持金属壳体10的散热特性良好。

[0221]

本实施方式涉及的冷却式壳体100中,优选在金属板的两面接合有增强用构件301。通过这样设定,能够从金属板的两面增强金属板,因此能够使冷却式壳体100的机械强度更良好。由此,能够使金属板的厚度更薄,能够得到更轻量的冷却式壳体100。

[0222]

另外,在金属板的两面接合有增强用构件301的情况下,优选接合于金属板的一面的增强用构件301的至少一部分、与接合于另一面的增强用构件301以在金属板的板面的垂直方向上相对的方式配置于相同的位置。通过这样设定,能够抑制金属板因增强用构件301的成型时的收缩而变形。在该情况下,在俯视时,接合于一面的增强用构件301的至少一部分可以不与接合于另一面的增强用构件301重叠。

[0223]

本实施方式涉及的冷却式壳体100中,在金属壳体10的总表面积中所占的增强用构件301的接合部的表面积(以下,有时简称为接合部面积率)例如为1面积%以上50面积%以下,优选为2面积%以上40面积%以下,更优选为5面积%以上30面积%以下。通过使接合部面积率为上述下限值以上,能够使冷却式壳体100的机械强度更良好。通过使接合部面积率为上述上限值以下,能够制成散热特性更优异的轻量的冷却式壳体100。

[0224]

本实施方式涉及的冷却式壳体100中,如图4所示,增强用构件301优选接合于构成金属壳体10的金属板的表面的至少周缘部。通过这样设定,能够以更少量的增强用构件301来更有效地增强金属壳体10。此外,能够减少增强用构件301的使用量,因此,能够抑制金属板因增强用构件301的成型时的收缩而变形。

[0225]

另外,本实施方式涉及的冷却式壳体100中,增强用构件301的至少一部分例如优选如图4所示那样在构成金属壳体10的金属板的表面上以骨架状形成。例如,增强用构件301可以具有在第1方向上延伸存在的第1部分、和在与第1方向不同的第2方向上延伸存在的第2部分。例如,第1部分及第2部分可以沿着金属壳体10的一面的对角线而延伸存在,也可以具有将金属壳体10的一面内的某个点作为中心而以放射状延伸存在的部分。另外,增强用构件301可以具有以格子状延伸存在的部分。此外,增强用构件301可以具有以蜘蛛网状延伸存在的部分。

[0226]

需要说明的是,在任意例子中,在通过注射成型来形成增强用构件301的情况下,优选增强用构件301的任意部分均与位于金属壳体10的边缘的增强用构件301连接。若这样设定,则能够通过一次注射成型来形成所有增强用构件301。

[0227]

作为骨架状,例如,可举出选自交叉状、格子状、桁架(truss)状及框架(ramen)状中的至少一种形状。通过在金属板的表面以骨架状形成增强用构件301,能够以更少量的增强用构件301来更有效地增强金属壳体10,因此是优选的。

[0228]

此外,通过在金属板的表面以骨架状形成增强用构件301,能够减少增强用构件301的使用量,因此,能够抑制金属板因增强用构件301的成型时的收缩而变形的情况、冷却式壳体100的散热特性因增强用构件301而降低的情况。

[0229]

本实施方式涉及的增强用构件301的厚度可以在所有位置为相同厚度,也可以根据位置的不同而厚度不同。

[0230]

本实施方式涉及的冷却式壳体100中,接合于金属板的表面的增强用构件301的平均厚度虽然也取决于金属板的平均厚度、壳体整体的大小,但例如为1.0mm~10mm,优选为1.5mm~8mm,更优选为1.5mm~5.0mm。

[0231]

通过使增强用构件301的平均厚度为上述下限值以上,能够使得到的冷却式壳体100的机械强度更良好。

[0232]

通过使增强用构件301的平均厚度为上述上限值以下,能够使得到的冷却式壳体100更轻量。另外,能够减少增强用构件301的使用量,因此,能够抑制金属板因增强用构件301的成型时的收缩而变形。

[0233]

本实施方式涉及的冷却式壳体100中,如图4所示,增强用构件301优选接合于金属板的表面的至少周缘部的优选整周上。通过这样设定,能够以更少量的增强用构件301来更有效地增强金属壳体10。

[0234]

本实施方式涉及的金属壳体10中,优选在底板201及/或盖板203与侧板202的边界线部(即金属壳体10(立体)的边)没有接合增强用构件301。通过这样设定,变得更容易将底板201及/或盖板203与侧板202的边界线部折弯,能够更容易地得到金属壳体10。

[0235]

本实施方式涉及的金属壳体10中,优选在金属制的底板201及/或盖板203的表面、和金属制的所有侧板202(在图4所示的例子中为202-1、202-2、202-3、及202-4)各自的表面上接合有增强用构件301。通过这样设定,能够使冷却式壳体100的机械强度更良好,能够使金属板的厚度更薄。其结果是,能够得到更轻量的冷却式壳体100。

[0236]

本实施方式涉及的树脂构件(包含树脂制密封材料40)由树脂组合物(p)构成。树脂组合物(p)包含树脂(p1)作为必需成分,根据需要包含其他配合剂(p2)。需要说明的是,为了方便起见,即使在树脂构件仅由树脂(p1)形成的情况下,也记载为树脂构件由树脂组合物(p)构成。

[0237]

作为树脂(p1),没有特别限定,例如,可举出热塑性树脂、热固性树脂。作为热塑性树脂,例如,可举出聚烯烃系树脂、聚(甲基)丙烯酸甲酯树脂等(甲基)丙烯酸系树脂、聚苯乙烯树脂、聚乙烯醇-聚氯乙烯共聚物树脂、聚乙烯醇缩乙醛树脂、聚乙烯醇缩丁醛树脂、聚乙烯醇缩甲醛树脂、聚甲基戊烯树脂、马来酸酐-苯乙烯共聚物树脂、聚碳酸酯树脂、聚苯醚树脂、聚醚醚酮树脂、聚醚酮树脂等芳香族聚醚酮、聚酯系树脂、聚酰胺系树脂、聚酰胺酰亚胺树脂、聚酰亚胺树脂、聚醚酰亚胺树脂、苯乙烯系弹性体、聚烯烃系弹性体、聚氨酯系弹性体、聚酯系弹性体、聚酰胺系弹性体、离子交联聚合物、氨基聚丙烯酰胺树脂、异丁烯马来酸酐共聚物、abs、acs、aes、as、asa、mbs、乙烯-氯乙烯共聚物、乙烯-乙酸乙烯酯共聚物、乙烯-乙酸乙烯酯-氯乙烯接枝聚合物、乙烯-乙烯醇共聚物、氯化聚氯乙烯树脂、氯化聚乙烯树

脂、氯化聚丙烯树脂、羧基乙烯基聚合物、酮树脂、非晶性共聚聚酯树脂、降冰片烯树脂、氟塑料、聚四氟乙烯树脂、氟乙烯聚丙烯树脂、pfa、聚氯氟乙烯树脂、乙烯四氟乙烯共聚物、聚偏氟乙烯树脂、聚氟乙烯树脂、聚芳酯树脂、热塑性聚酰亚胺树脂、聚偏氯乙烯树脂、聚氯乙烯树脂、聚乙酸乙烯酯树脂、聚砜树脂、聚对甲基苯乙烯树脂、聚烯丙基胺树脂、聚乙烯基醚树脂、聚苯醚树脂、聚苯硫醚(pps)树脂、聚甲基戊烯树脂、聚酯丙烯酸酯低聚物(oligoester acrylate)、二甲苯树脂、马来酸树脂、聚羟基丁酸酯树脂、聚砜树脂、聚乳酸树脂、聚谷氨酸树脂、聚己内酯树脂、聚醚砜树脂、聚丙烯腈树脂、苯乙烯-丙烯腈共聚物树脂、丙烯腈-丁二烯-苯乙烯共聚物树脂、聚缩醛树脂等。这些热塑性树脂可以单独使用一种,也可以组合使用两种以上。

[0238]

这些之中,从能够更有效地得到提高金属板与树脂构件的接合强度的效果的观点考虑,优选使用选自聚烯烃系树脂、聚酯系树脂、聚酰胺系树脂、聚苯硫醚树脂、聚碳酸酯树脂、聚醚醚酮树脂、聚醚酮树脂、聚酰亚胺树脂、聚醚砜树脂、聚苯乙烯树脂、聚丙烯腈树脂、苯乙烯-丙烯腈共聚物树脂、丙烯腈-丁二烯-苯乙烯共聚物树脂、(甲基)丙烯酸系树脂、及聚缩醛树脂中的一种或两种以上热塑性树脂。

[0239]

上述聚烯烃系树脂可以没有特别限定地使用将烯烃聚合而得到的聚合物。

[0240]

作为构成上述聚烯烃系树脂的烯烃,例如,可举出乙烯、α-烯烃、环状烯烃、极性烯烃等。

[0241]

作为上述α-烯烃,可举出碳原子数3~30、优选碳原子数3~20的直链状或支链状的α-烯烃。更具体而言,可举出丙烯、1-丁烯、1-戊烯、3-甲基-1-丁烯、1-己烯、4-甲基-1-戊烯、3-甲基-1-戊烯、1-辛烯、1-癸烯、1-十二碳烯、1-十四碳烯、1-十六碳烯、1-十八碳烯、1-二十碳烯等。

[0242]

作为上述环状烯烃,可举出碳原子数3~30的环状烯烃,优选碳原子数为3~20。更具体而言,可举出环戊烯、环庚烯、降冰片烯、5-甲基-2-降冰片烯、四环十二碳烯、2-甲基-1,4,5,8-二甲桥-1,2,3,4,4a,5,8,8a-八氢萘等。

[0243]

作为上述极性烯烃,例如,可举出乙酸乙烯酯、甲基丙烯酸甲酯、丙烯酸甲酯、丙烯酸乙酯等。

[0244]

作为构成上述聚烯烃系树脂的烯烃,优选可举出乙烯、丙烯、1-丁烯、1-戊烯、3-甲基-1-丁烯、1-己烯、4-甲基-1-戊烯、3-甲基-1-戊烯等。这些之中,更优选为乙烯、丙烯、1-丁烯、1-己烯、4-甲基-1-戊烯,进一步优选为乙烯或丙烯。

[0245]

上述聚烯烃系树脂可以是将单独一种上述烯烃聚合而得到的聚烯烃系树脂、或者组合两种以上的上述烯烃进行无规共聚、嵌段共聚、接枝共聚而得到的聚烯烃系树脂。

[0246]

上述聚烯烃系树脂也可以为由性质不同的聚烯烃形成的共混物。作为这样的例子,可以举出选自丙烯均聚物、丙烯无规共聚物、丙烯嵌段共聚物中的一种以上、与丙烯

·

乙烯共聚物橡胶、乙烯

·

α-烯烃共聚物(此处,α-烯烃为1-丁烯、1-己烯、1-辛烯等)这样的弹性体的共混体。

[0247]

另外,作为上述聚烯烃系树脂,可以为直链状的聚烯烃系树脂,也可以为导入了支链结构的聚烯烃系树脂

[0248]

作为上述聚酯系树脂,例如,可举出聚乳酸、聚乙醇酸、聚己内酯、聚丁二酸亚乙酯等脂肪族聚酯、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯

(pbt)、聚对苯二甲酸环己烷二甲醇酯(pct)等。

[0249]

作为上述聚酰胺系树脂,例如,可举出pa6、pa12等开环聚合系脂肪族聚酰胺;pa66、pa46、pa610、pa612、pa11等缩聚系聚酰胺;mxd6、pa6t、pa9t、pa6t/66、pa6t/6、非晶pa等半芳香族聚酰胺;聚(对亚苯基对苯二甲酰胺)、聚(间亚苯基对苯二甲酰胺)、聚(间亚苯基间苯二甲酰胺)等全芳香族聚酰胺、酰胺系弹性体等。

[0250]

作为热固性树脂,例如,可使用酚醛树脂、环氧树脂、不饱和聚酯树脂、邻苯二甲酸二烯丙酯树脂、三聚氰胺树脂、氧杂环丁烷树脂、马来酰亚胺树脂、脲醛(尿素)树脂、聚氨酯树脂、有机硅树脂、具有苯并噁嗪环的树脂、氰酸酯树脂等。它们可以单独使用,也可以组合使用2种以上。

[0251]

另外,作为热固性树脂,也可以使用smc、碳纤维增强塑料(cfrp)等纤维增强热固性树脂等。

[0252]

在树脂组合物(p)中,可以出于赋予各种功能的目的而包含其他配合剂(p2)。作为上述配合剂(p2),可举出填充材料、阻燃剂、阻燃助剂、热稳定剂、抗氧化剂、颜料、耐气候剂、增塑剂、分散剂、润滑剂、脱模剂、抗静电剂、耐冲击性改性剂等。

[0253]

本实施方式中,从调整金属板与树脂构件的线膨胀系数差、提高树脂构件的机械强度的观点考虑,优选树脂构件还包含填充材料。

[0254]

作为上述填充材料,例如,可以从由水滑石类、玻璃纤维、碳纤维、金属纤维、有机纤维、碳粒子、粘土、滑石、二氧化硅、矿物质、纤维素纤维组成的组中选择一种或两种以上。这些之中,优选为选自水滑石类、玻璃纤维、碳纤维、滑石、矿物质中的一种或两种以上。另外,也可以使用以氧化铝、镁橄榄石、云母、氮氧化铝、氮化硼、氧化锌、氧化镁等为代表的散热性填料。

[0255]

上述填充材料的形状没有特别限定,可以为纤维状、粒子状、板状等任何形状。

[0256]

树脂构件包含填充材料的情况下,在将树脂构件整体设为100质量%时,其含量例如为5质量%以上95质量%以下,优选为10质量%以上90质量%以下,更优选为20质量%以上90质量%以下。

[0257]

上述填充材料除了具有提高树脂构件的刚性的效果以外,还具有能够控制树脂构件的线膨胀系数的效果。特别是在本实施方式的冷却式壳体100的情况下,金属板与树脂构件的形状稳定性的温度依赖性常常大不相同,因此,若发生大的温度变化,则容易对冷却式壳体100施加应变。通过使树脂构件含有填充材料,能够降低该应变。另外,通过使填充材料的含量在上述范围内,能够抑制韧性的降低。

[0258]

本实施方式中,填充材料优选为纤维状填充材料,更优选为玻璃纤维及碳纤维,特别优选为玻璃纤维。

[0259]

由此,能够抑制成型后的树脂构件的收缩,因此能够使金属板与树脂构件的接合更牢固。

[0260]

作为上述水滑石类,有天然物和合成品,例如,可举出镁、钙、锌、铝、铋等的含水碱式碳酸盐或其不含结晶水的盐。作为天然物,可举出具有mg6al2(oh)

16

co3·

4h2o的结构的物质。作为合成品,可举出mg

0.7

al

0.3

(oh)2(co3)

0.15

·

0.54h2o、mg

4.5

al2(oh)

13

co3·

3.5h2o、mg

4.2 al2(oh)

12.4

(co3)

0.15

、zn6al2(oh)

16

co3·

4h2o、ca6al2(oh)

16

co3·

4h2o、mg

14

bi2(oh)

29.6

·

4.2h2o等。在每100质量份树脂组合物(p)中,水滑石类的配合量例如优选为0.01质量份以

上2质量份以下。若水滑石类的配合量为上述下限值以上,则能够使得到的树脂构件的耐热性更良好。若水滑石类的配合量为上述上限值以下,则能够使得到的树脂构件的阻燃性更良好。

[0261]

作为上述阻燃剂,例如,可以举出四溴双酚a的双(2,3-二溴丙基)醚、四溴双酚s的双(2,3-二溴丙基)醚、四溴双酚a的双(2,3-二溴丙基)醚、三(2,3-二溴丙基)异氰脲酸酯及由它们中的两种以上形成的混合物。在每100质量份树脂组合物(p)中,阻燃剂的含量例如为5~25质量份,优选为10~20质量份。若阻燃剂的含量为上述下限值以上,则能够使得到的树脂构件的阻燃性更良好。若阻燃剂的含量为上述上限值以下,则能够使得到的树脂构件的机械特性更良好。

[0262]

树脂组合物(p)可以包含阻燃助剂。树脂组合物(p)包含阻燃助剂的情况下,其含量在每100质量份树脂组合物(p)中为0.5~20质量份,优选为1~10质量份。若阻燃助剂的含量为上述下限值以上,则能够得到与阻燃剂的充分的协同效果。若阻燃助剂的含量为上述上限值以下,则能够使得到的树脂构件的机械特性更良好。作为阻燃助剂,可举出三氧化锑(sb2o3)、五氧化锑(sb2o5)等。

[0263]

对于树脂组合物(p)而言,为了容易浸入被赋予至金属板表面的微细凹凸结构中,优选流动性高。因此,对于本实施方式中树脂组合物(p)而言,依照astm d1238,于230℃下,在负荷为2.16kg的条件下测定的mfr优选为1~200g/10min,更优选为5~50g/10min。

[0264]

(树脂组合物(p)的制造方法)

[0265]

树脂组合物(p)的制造方法没有特别限定,可以利用通常已知的方法来制造。例如,可举出以下的方法。首先,使用班伯里密炼机、单螺杆挤出机、双螺杆挤出机、高速双螺杆挤出机等混合装置,将树脂(p1)、根据需要的其他配合剂(p2)混合或熔融混合,由此得到树脂组合物(p)。

[0266]

(组装式的金属壳体的制造方法)

[0267]

接下来,对本实施方式涉及的组装式的金属壳体10的制造方法进行说明。

[0268]

本实施方式涉及的组装式的金属壳体10例如可以通过对多个金属板或展开图状金属板20(以下,也简称为金属板。)进行组装而形成。

[0269]

以下,对使用了展开图状金属板20的金属壳体10的制造方法进行说明。

[0270]

本实施方式涉及的金属壳体10的制造方法例如包括以下的工序(a)及(c),根据需要包括工序(b)及/或工序(d)。

[0271]

工序(a),准备展开图状金属板20,所述展开图状金属板20具备金属制的底板201及/或金属制的盖板203、和与底板及/或盖板一体地折弯而连接的金属制的侧板202(选自侧板202-1、侧板202-2、侧板202-3、及侧板202-4中的至少一个金属板),根据需要,至少在接合树脂构件的接合部表面具有微细凹凸结构

[0272]

工序(b),将展开图状金属板20设置于模具内,将树脂组合物(p)注入上述模具内,在展开图状金属板20的表面接合树脂构件

[0273]

工序(c),将展开图状金属板20的底板201及/或盖板203与侧板202的边界线部折弯,将展开图状金属板20制成箱型形状

[0274]

工序(d),将已组装成箱型形状的展开图状金属板20设置于模具内,将树脂组合物(p)注入上述模具内,在已组装成箱型形状的展开图状金属板20的表面接合树脂构件,以

及/或者将金属板与金属板的相邻边彼此之间的间隙密封

[0275]

对于本实施方式涉及的组装式的金属壳体10的制造方法而言,由于作为折弯加工前的中间制品的展开图状金属板20的形状为平板状,因此具有大量中间制品的保管效率、搬运效率提高这样的优点。

[0276]

(工序(a))

[0277]

首先,准备展开图状金属板20,其为金属壳体10的展开图的形状,所述展开图状金属板20具备金属制的底板201及/或金属制的盖板203、和与底板及/或盖板一体地折弯而连接的金属制的侧板202(选自侧板202-1、侧板202-2、侧板202-3、及侧板202-4中的至少一个金属板),根据需要,至少在接合树脂构件的接合部表面具有微细凹凸结构。此处,展开图状金属板20也可以为金属壳体10的展开图的一部分(例如2个面以上)。

[0278]

此处,展开图状金属板20例如可以通过下述方式得到:通过冲裁等将板状的金属构件加工成图3所示的展开图状,根据需要,至少对接合树脂构件的接合部表面实施前述的粗糙化处理。

[0279]

此处省略金属构件及粗糙化处理的详情。

[0280]

(工序(b))

[0281]

接着,将展开图状金属板20设置于模具内,将树脂组合物(p)注入上述模具内,在展开图状金属板20的表面接合树脂构件。

[0282]

作为将树脂构件接合的方法,例如,可举出注射成型法、传递成型法、压缩成型法、反应注射成型法、吹塑成型法、热成型法、加压成型法等。这些之中,在树脂构件由热塑性树脂组合物形成的情况下,优选注射成型法。即,树脂构件优选为注射成型体。在树脂构件由热固性树脂组合物形成的情况下,优选传递成型法、压缩成型法、反应注射成型法、加压成型法。以下,对使用了注射成型法的例子进行说明。

[0283]

使用了注射成型法的、树脂构件向展开图状金属板20上的接合方法例如包括以下的工序(i)~(ii)。

[0284]

工序(i),将展开图状金属板20配置于注射成型用模具内

[0285]

工序(ii),以树脂构件的至少一部分与展开图状金属板20相接的方式,在模具内将树脂组合物(p)注射成型,从而成型成树脂构件

[0286]

以下,具体地进行说明。

[0287]

首先,(i)准备注射成型用模具,打开该模具,在其模腔部(空间部)中配置展开图状金属板20。(ii)其后,将模具合上,以树脂构件的至少一部分与展开图状金属板20相接的方式,向上述模具的上述模腔部中注射树脂组合物(p)并使其固化,将展开图状金属板20与树脂构件接合。其后,打开模具并进行脱模,由此能够得到接合有树脂构件的展开图状金属板20。作为上述模具,例如,可以使用在注射成型中通常使用的注射成型用模具。

[0288]

此处,上述工序(ii)中,在从树脂组合物(p)的注射开始起至保压结束为止的期间,优选将上述模具的表面温度维持于优选为树脂构件的玻璃化转变温度(以下,也称为tg。)以上、更优选为tg (5以上150以下)℃以上的温度。

[0289]

由此,能够在保持树脂组合物(p)已软化的状态的同时,在高压下使树脂组合物(p)与展开图状金属板20的表面接触更长时间。

[0290]

其结果是,能够提高展开图状金属板20与树脂构件之间的粘接性,因此能够更稳

定地得到接合强度更优异的金属壳体10。

[0291]

作为注射成型的方法,可以使用高速热循环成型(rhcm,急冷急热成型(heat&cool molding)),作为此时的模具的加热方法,可以为蒸气式、加压热水式、热水式、热油式、电热器式、电磁感应过热式中的任意1种方式或将它们中的多种组合的方式。

[0292]

上述工序(ii)中,从上述注射开始起至上述保压结束为止的时间优选为1秒以上60秒以下,更优选为3秒以上30秒以下。

[0293]

若上述时间为上述下限值以上,则能够在保持已使树脂构件熔融的状态的同时,在高压下使树脂构件与展开图状金属板20的上述微细凹凸结构接触更长时间。由此,能够更稳定地得到接合强度更优异的金属壳体10。

[0294]

另外,若上述时间为上述上限值以下,则能够缩短金属壳体10的成型周期,因此能够更高效地得到金属壳体10。

[0295]

本实施方式涉及的金属壳体10的制造方法中,工序(b)中,优选以在底板201及/或盖板203与侧板202的边界线部不接合树脂构件的方式将树脂组合物(p)注入上述模具内。

[0296]

通过这样设定,能够得到在底板201及/或盖板203与侧板202的边界线部没有接合树脂构件的展开图状金属板20,其结果是,变得更容易将底板201与侧板202的边界线部折弯,变得更容易将展开图状金属板20制成箱型形状。因此,能够进一步提高金属壳体10的生产率。

[0297]

(工序(c))

[0298]

接着,将底板201及/或盖板203与侧板202的边界线部折弯,将展开图状金属板20制成箱型形状,由此得到金属壳体10。

[0299]

将展开图状金属板20制成箱型形状的方法没有特别限定,可以使用通常已知的方法。例如,通过将底板201及/或盖板203与侧板202的边界线部折弯而得到金属壳体10。

[0300]

此时,可以通过机械性的手段将相邻的侧板202彼此、及侧板202与所连接的底板201及/或盖板203卡合。作为机械性的卡合手段,没有特别限定,可举出螺纹固定等。

[0301]

(工序(d))

[0302]

接着,将已组装成箱型形状的展开图状金属板20设置于模具内,将树脂组合物(p)注入上述模具内,在已组装成箱型形状的展开图状金属板20的表面接合树脂构件,以及/或者将金属板与金属板的相邻边彼此之间的间隙密封。

[0303]

作为在已组装成箱型形状的展开图状金属板20的表面接合树脂构件的方法、将金属板与金属板的相邻边彼此之间的间隙密封的方法,例如,可以采用与在工序(b)中叙述的成型方法相同的方法。

[0304]

此处,优选树脂制密封材料40与上述树脂构件由相同的树脂形成。由此,变得容易同时实施树脂构件的接合、和基于树脂制密封材料40的树脂密封,能够提高生产率。

[0305]

<冷却流路>

[0306]

图5为示意性地示出本实施方式涉及的冷却流路30的结构的一个例子的截面图。

[0307]

本实施方式涉及的冷却流路30只要是在空间部31中流通的热媒与金属壳体10的一面10a相接的结构,就没有特别限定,例如,可举出图5(a)~(i)那样地由包含金属壳体10的多个构件构成的结构。

[0308]

另外,本实施方式涉及的冷却流路30中,例如,多个构件通过树脂制接合构件35而

被接合。

[0309]

图5(a)~(c)中,冷却流路30形成为下述结构:树脂制流路33与金属壳体10的一面10a相接,树脂制流路33与金属壳体10通过树脂制接合构件35而被接合。此时,金属壳体10的一面10a与树脂制流路33之间的空间部31成为流路。此处,树脂制流路33也可以为金属制流路。在该情况下,金属制流路的表面优选具有前述的微细凹凸结构。由此,能够将金属制流路与树脂制接合构件35接合。

[0310]

图5(d)中,冷却流路30形成为下述结构:赋予了成为流路的堤坝的树脂构件38的金属板37与金属壳体10的一面10a相接,金属板37与金属壳体10通过树脂制接合构件35而被接合。此时,金属壳体10的一面10a与金属板37之间的空间部31成为流路。

[0311]

图5(e)及(f)中,冷却流路30形成为树脂制流路33与金属壳体10的一面10a直接接合的结构。此时,金属壳体10的一面10a与树脂制流路33之间的空间部31成为流路。

[0312]

图5(g)中,冷却流路30形成为下述结构:金属壳体10的一部分成为凹状,并且,金属制流路34通过树脂制接合构件35而被固定于该凹部。此时,金属壳体10与金属制流路34之间的空间部31成为流路。

[0313]

图5(h)中,冷却流路30形成为下述结构:金属壳体10的一部分成为开口部,并且,多孔板36通过树脂制接合构件35而被固定于该开口部。此时,多孔板36的孔成为流路。

[0314]

图5(i)中,冷却流路30形成为下述结构:赋予了成为流路的堤坝的弹性体39的金属板37与金属壳体10的一面10a相接,金属板37与金属壳体10通过树脂制接合构件35而被接合。此时,金属壳体10的一面10a与金属板37之间的空间部31成为流路。

[0315]

冷却流路30与构成金属壳体10的任意面的金属板、例如构成底板201的金属板进行热交换。例如,在由于发热体50所产生的热而使金属壳体10的温度上升的情况下,金属壳体10的热向冷却流路30移动,其结果是,金属壳体10被冷却。另一方面,在金属壳体10的温度降低至必要程度以上的情况下,冷却流路30的热向金属壳体10移动,其结果是,金属壳体10被加热。

[0316]

冷却式壳体100中的设置冷却流路30的面例如为金属壳体10的底板201,但可以为任意的侧板202,也可以为盖板203。另外,可以在金属壳体10的多个面设置有冷却流路30。

[0317]

需要说明的是,在冷却流路30的内部流通的流体没有特别限定,例如为水、油等液体。

[0318]

以下,参照图5(a)的结构对冷却流路30进行说明。

[0319]

本实施方式涉及的冷却流路30如图5(a)那样,例如具备:在至少一面设置有成为流路的空间部31的树脂制流路33;在覆盖空间部31的同时至少一部分与树脂制流路33相接、并且用于对发热体50进行冷却的金属壳体10的一面10a;和用于将树脂制流路33与金属壳体10接合的树脂制接合构件35。

[0320]

在树脂制流路33的侧壁部,通常设置有作为用于热媒的流入

·

流出的通液口的热媒注入口和热媒回收口。

[0321]

另外,树脂制流路33是由轻量的树脂材料一体地形成的,因此能够减轻冷却式壳体100整体的重量。

[0322]

另外,优选地,金属壳体10至少在与树脂制接合构件35的接合部表面具有微细凹凸结构,通过在上述微细凹凸结构中浸入树脂制接合构件35的一部分,从而金属壳体10与

树脂制接合构件35被接合。

[0323]

通过在金属壳体10的微细凹凸结构中浸入树脂制接合构件35的一部分,能够提高金属壳体10与树脂制接合构件35的接合性。由此,可以使用树脂制接合构件35将树脂制流路33与金属壳体10牢固地接合,因此能够进一步提高树脂制流路33与金属壳体10的气密性。由此,能够抑制冷却式壳体100的热媒漏出风险。

[0324]

此处,从进一步降低热媒从冷却流路30泄漏的风险的观点考虑,优选至少在树脂制流路33与树脂制接合构件35的接合部处、构成树脂制流路33的树脂成分与构成树脂制接合构件35的树脂成分一体化,更优选至少在树脂制流路33与树脂制接合构件35的接合部处、构成树脂制流路33的树脂成分与构成树脂制接合构件35的树脂成分熔接。由此,树脂制流路33与树脂制接合构件35的接合性提高,能够进一步抑制热媒从树脂制流路33与树脂制接合构件35的接合部泄漏。树脂制流路33与树脂制接合构件35的外观为同系色的情况下,有时难以通过肉眼来辨别一体化,作为对树脂成分彼此一体化的情况进行观察的方法,例如,通过将一体化的部分的截面切出,利用光学显微镜、偏光显微镜等进行截面观察,从而可以将树脂成型时的树脂晶体取向层、增强填料取向层的取向状态发生了变化的边界部鉴定成一体化的部分。

[0325]

本实施方式涉及的冷却流路30中,优选构成树脂制流路33的树脂成分及构成树脂制接合构件35的树脂成分这两者均为热塑性树脂、或者两者均为热固性树脂,更优选构成树脂制流路33的树脂成分及构成树脂制接合构件35的树脂成分包含相同系列的树脂。由此,能够提高构成树脂制流路33的树脂成分与构成树脂制接合构件35的树脂成分的相容性,其结果是,能够提高树脂制流路33与树脂制接合构件35的接合性。

[0326]

另外,即使在构成树脂制流路33的树脂成分及构成树脂制接合构件35的树脂成分为不同系列的树脂的情况下,也可以通过选择化学相互作用强的不同树脂彼此而得到高相容性。此外,可以通过预先利用表面处理等对树脂制流路33的表面进行改性或赋予官能团,从而提高与树脂制接合构件35的接合性。作为树脂制流路33的改性方法,例如,可举出等离子体处理、itro处理、火焰处理、uv处理、电晕处理等。

[0327]

如图1所示,本实施方式涉及的冷却流路30中,树脂制流路33与金属壳体10通常在树脂制流路33的外周相接,但从将树脂制流路33与金属壳体10更牢固地接合、进一步提高树脂制流路33与金属壳体10的气密性的观点考虑,树脂制流路33与金属壳体10优选在树脂制流路33的内部(外周以外的部分,例如中心部分)也设置一处以上的紧密接触的部分。

[0328]

另外,本实施方式涉及的冷却流路30中,通常优选的是,树脂制流路33与金属壳体10未直接接合,通过树脂制接合构件35与树脂制流路33及金属壳体10分别接合,从而树脂制流路33与金属壳体10间接地接合,即,以保持热媒不会漏出这样的气密性的方式紧密接触。将具有空间部31的树脂制流路33成型,其后,安装于金属壳体10,因此,通常树脂制流路33与金属壳体10未直接接合。此处,本实施方式中,所谓树脂制流路33与金属壳体10直接接合的状态,是指通过在金属壳体10表面的微细凹凸结构中浸入树脂制流路33的一部分而使金属壳体10与树脂制流路33接合,不包括通过选自粘接剂法、热熔敷法及机械紧固法中的接合法而使树脂制流路33与金属壳体10接合的状态。

[0329]

本实施方式涉及的冷却流路30中,树脂制流路33可以包含多个流路单元。由此,能够更复杂地控制热媒的流动,例如可以同时对多个发热体进行液冷。

[0330]

此处,多个流路单元可以为一体化的构成,也可以为分割开的构成。多个流路单元被分割开的情况下,流路单元彼此可以使用例如供热媒流通的管进行连接。

[0331]

构成树脂制流路33的流路单元的数量没有特别限定,可以根据进行冷却的发热体的大小、个数而任意地设定。

[0332]

通过在形成于冷却流路30的内部的流路中流通的冷媒等热媒,金属壳体10整体被冷却,因此,能够提高与金属壳体10的同树脂制流路33的接触面相反的一面相接的发热体50的冷却效率。另外,形成有热媒的流路的树脂制流路33是由轻量并且绝热性优异的材质形成的,因此,例如能够有助于减轻结构体整体的重量,并且提高冷却效率。

[0333]

对于本实施方式涉及的冷却流路30而言,为了即使在严酷的环境下使用时也确保热媒不会漏出的严格水密性,优选树脂制流路33与金属壳体10紧密且坚固地接合。因此,也可以将树脂制接合构件35与其他的接合手段组合。作为树脂制接合构件35以外的优选的接合手段,可举出选自粘接剂法、热熔敷法及机械紧固法中的一种或两种以上。

[0334]

例如,为使用热熔接将树脂制流路33与金属壳体10接合的方法。在利用嵌件成型等手段在金属壳体10的表面形成树脂堤坝部后、接着利用熔敷手段在该树脂堤坝部上接合树脂制流路的方法是组合利用树脂-金属热熔敷法和树脂-树脂热熔敷法的方法。另外,例如介由粘接剂将树脂制流路33与金属壳体10接合的方法也有使用了粘接剂法的接合。介由粘接剂使树脂制流路33与金属壳体10接合后、进一步进行机械紧固的方法是将热熔敷法与机械紧固法组合的接合手段。

[0335]

作为上述的接合手段中使用的粘接剂,可以没有制限地使用已知的天然系粘接剂及合成系粘接剂,但从粘接力的持续性的观点考虑,优选为合成系粘接剂。

[0336]

合成系粘接剂可以分类为热塑性粘接剂、热固性粘接剂、弹性体,但从粘接强度的观点考虑,优选为热固性粘接剂。作为热固性粘接剂,可以为常温反应型粘接剂(一液型),也可以为加热固化型粘接剂(二液型),还可以为光固化型粘接剂。

[0337]

使用怎样的粘接剂是本领域技术人员根据由怎样的材料形成具有怎样的特性的冷却装置等情况而任意判断的事项。

[0338]

本实施方式涉及的冷却流路30中,作为树脂制流路33与金属壳体10的机械紧固,例如可举出基于铆接、螺纹固定等的机械紧固。在该情况下,优选至少金属壳体10的外周端部与树脂制流路33进行了铆接或螺纹固定。也可以不仅在金属壳体10的一面10a的外周端部,而且在金属壳体10的一面10a的中央部周边也以不妨碍流路的流动的程度进行铆接或螺纹固定。对金属壳体10的一面10a的外周端部进行机械性的接合的情况下,例如金属壳体10的一面10a在俯视下呈矩形时,优选至少外周部的四角进行了机械性的接合。也可以不仅在金属壳体10的一面10a的外周端部,而且在金属壳体10的一面10a的中央部附近也形成用于机械性的接合的树脂基座后,进行金属壳体10与树脂制流路33的机械性的接合。此时,通过设法以流路引起紊流的方式设置树脂基座部在流路内的位置,有时能够有利于在流路内通液的热媒的温度均匀化。

[0339]

另外,本实施方式涉及的冷却流路30中,优选除了如上述那样介由粘接层而被接合(粘接剂法)以外,树脂制流路33与金属壳体10还通过铆接或螺纹固定等进行了机械性的接合。通过这样以两个阶段将树脂制流路33与金属壳体10坚固地接合,能够更有效地抑制在树脂制流路33内流通的热媒的漏液。

[0340]

本实施方式中,使用粘接剂法进行接合的情况下的粘接层的平均厚度例如为0.5~5000μm,优选为1.0~2000μm,更优选为10~1000μm。通过使平均厚度为上述下限值以上,能够使树脂制流路33与金属壳体10之间的粘接强度更良好,通过使平均厚度为上述上限值以下,能够抑制在固化反应中产生的残余应变量。

[0341]

本实施方式涉及的冷却流路30中,可以在树脂制流路33与粘接层之间、粘接层与金属壳体10之间具备底漆层。底漆层没有特别限定,但通常由包含构成树脂层的树脂成分的树脂材料形成。底漆层用的树脂材料没有特别限定,可以使用已知的物质。具体而言,可以例示聚烯烃系底漆、环氧系底漆、氨基甲酸酯系底漆等。这些底漆也可以包括多层方式等而将两种以上组合。

[0342]

本实施方式涉及的树脂制流路33及树脂制接合构件35优选为热塑性树脂组合物的成型体。树脂组合物包含作为树脂成分的热塑性树脂,根据需要可以还包含填充剂。热塑性树脂没有特别限制,与树脂组合物(p)中包含的树脂(p1)的热塑性树脂同样。

[0343]

作为热塑性树脂,从可更有效地得到树脂制流路33与树脂制接合构件35的接合强度、金属壳体10与树脂制接合构件35的粘接强度这样的观点、或能够有效地呈现对热媒所含有的化学药品的耐性这样的观点考虑,优选使用选自聚烯烃系树脂、聚酯系树脂、聚酰胺系树脂、氟系树脂、聚亚芳基醚系树脂及聚芳硫醚系树脂中的一种或两种以上的热塑性树脂。

[0344]

此处,如前文所述,更优选构成树脂制流路33的树脂成分及构成树脂制接合构件35的树脂成分包含相同系列的树脂。本实施方式中,所谓相同系列的树脂,是指相同的分类中可以存在分子量、单体成分的差异的树脂。例如,聚烯烃系树脂的分类中包含的树脂即使存在分子量、单体成分的差异,也全部为相同系列的树脂。

[0345]

本实施方式涉及的树脂组合物中,从树脂制流路33及树脂制接合构件35的机械特性的改良的观点、线膨胀系数差的调整等观点考虑,可以将任意成分与填充剂并用。填充剂与树脂组合物(p)中使用的填充剂同样。

[0346]

这些填充剂的形状没有特别限定,可以为纤维状、粒子状、板状等任何形状,但在金属壳体10的表面形成有微细凹凸结构的情况下,优选使用包含能侵入凹部中的程度的大小的填充剂。

[0347]

需要说明的是,树脂组合物包含填充剂的情况下,相对于热塑性树脂100质量份而言,其含量优选为1质量份以上100质量份以下,更优选为5质量份以上90质量份以下,特别优选为10质量份以上80质量份以下。

[0348]

作为本实施方式涉及的树脂制流路33,也可以使用热固性树脂组合物。所谓热固性树脂组合物,是包含热固性树脂的树脂组合物。热固性树脂没有特别限制,与树脂组合物(p)中包含的树脂(p1)的热塑性树脂同样。

[0349]

这些之中,从耐热性、加工性、机械特性、粘接性及防锈性等观点考虑,优选使用包含选自由酚醛树脂、环氧树脂及不饱和聚酯树脂组成的组中的1种以上的热固性树脂组合物。在将树脂组合物整体设为100质量份时,热固性树脂在热固性树脂组合物中所占的含量优选为15质量份以上60质量份以下,更优选为25质量份以上50质量份以下。需要说明的是,残余成分例如为填充剂,作为填充剂,例如,可以使用前述的填充剂。

[0350]

作为树脂制流路33的成型方法,可以没有限制地使用已知的方法,例如可以例示

注射成型、挤出成型、加热加压成型、压缩成型、传递模塑成型、浇铸成型、激光熔敷成型、反应注射成型(rim成型)、液体注射成型(lim成型)、喷涂成型等。这些之中,作为树脂制流路33的成型方法,从生产率及品质稳定性的观点考虑,优选注射成型法。

[0351]

本实施方式涉及的树脂制流路33例如具有底部、和立设于底部的侧壁部。树脂制流路33的形状优选由俯视下呈矩形的底部、和立设于底部的4张俯视下呈矩形框状的侧壁部形成,为了在底部上形成热媒的流路,形成了多个门槛状的障壁。障壁的顶面优选与金属壳体10的一面10a的、搭载发热体50的面的相反面相接。而且,该顶面与金属壳体10可以利用粘接剂进行接合。

[0352]

在本实施方式涉及的树脂制流路33的金属壳体10侧的底面整体上形成有多个空间部31,该空间部31通过树脂制流路33与金属壳体10的一面10a紧密接触而产生作为热媒的流路的功能。

[0353]

优选在本实施方式涉及的树脂制流路33的、与金属壳体10的一面10a侧的面呈相反侧的面上形成有竹帘状或增强肋。这样的增强肋优选由与树脂制流路33相同的材质形成。通过具备上述增强肋,能够针对外部应力来保护树脂制流路33的结构。另外,通过将增强肋的肋高度设定得较高,能够在树脂制流路33与接地面之间制作充分的空间,其结果是,能够进一步提高树脂制流路33的绝热效果,有时能够延长冷却功能的持续时间。或者,通过缩窄增强肋的肋间的间隔,也能够进一步提高树脂制流路33的绝热效果,作为其结果,有时能够延长冷却功能的持续时间。

[0354]

本实施方式涉及的冷却式壳体100例如可以通过下述方式来制作:将树脂制流路33的流路形成面、与金属壳体10的一面10a的周缘部叠合后,将树脂制接合构件35注射成型。另外,本实施方式涉及的冷却流路30也可以通过例如模具滑动注射成型或双色成型等来成型。在该情况下,通过使用模具滑动注射成型用模具或双色成型用模具等,能够在不将树脂制流路33等构成部件从成型用模具中取出的情况下制造本实施方式涉及的冷却式壳体100。

[0355]

另外,本实施方式涉及的冷却式壳体100例如也可以通过下述方式来制作:使冷却流路30与组装金属壳体10之前的金属板(包含展开图状金属板20)接合后,将展开图状金属板20或多个金属板组装成箱型形状。

[0356]

2.结构体

[0357]

图6为示意性地示出本实施方式涉及的结构体150的结构的一个例子的截面图。

[0358]

本实施方式涉及的结构体150具备本实施方式涉及的冷却式壳体100、和收纳于冷却式壳体100的内部的发热体50,在冷却式壳体100中的冷却流路30表面配置有发热体50。

[0359]

发热体50例如为二次电池模组等电池、电力转换装置等电子部件。

[0360]

本实施方式涉及的冷却式壳体100例如可以用于:电池模组、电池组;变频器、dc-dc转换器等电力转换装置、或将它们组合而成的功率控制单元;马达;机电一体型马达(eaxle);发动机控制单元、电子控制单元、充电器、传感器等车载用设备壳体;ess(储能系统);服务器;超级计算机;等的壳体。

[0361]

<第2实施方式>

[0362]

1.冷却式壳体

[0363]

图8为示意性地示出本实施方式涉及的冷却式壳体1100的结构的一个例子的立体

图。图9为示意性地示出本实施方式涉及的冷却式壳体1100的结构的一个例子的截面图。

[0364]

本实施方式涉及的冷却式壳体1100为用于在内部收纳发热体1050的冷却式壳体1100,其具备组装式的金属壳体1010、设置于金属壳体1010的至少一面1010a的热交换构件1030、和用于将构成金属壳体1010的金属板与金属板的相邻边彼此之间的间隙密封的树脂制密封材料1040。

[0365]

如图8所示,本实施方式涉及的冷却式壳体1100具备用于将构成金属壳体1010的金属板与金属板之间的间隙密封的树脂制密封材料1040。由此,能够提高冷却式壳体1100的内部的气密性,其结果是,对于二次电池模组、电力转换装置(变频器、转换器等)等这样不耐水分的发热体也可以适宜地应用。

[0366]

关于构成树脂制密封材料1040的树脂组合物,在后述的树脂构件一栏中进行说明。

[0367]

从提高金属壳体1010的箱体刚性的观点考虑,依照iso527测定的、树脂制密封材料1040的23℃时的拉伸弹性模量优选为1000mpa以上。树脂制密封材料1040的23℃时的拉伸弹性模量的上限没有特别限定,例如为500gpa以下。

[0368]

对于本实施方式涉及的冷却式壳体1100而言,通过在热交换构件1030的内部流通热媒(例如,冷却介质),从而金属壳体1010的一面1010a被冷却,因此能够提高在金属壳体1010的内部配置的发热体1050的冷却效率。

[0369]

基于以上内容,根据本实施方式,能够提供冷却效率优异的冷却式壳体1100。

[0370]

<组装式的金属壳体>

[0371]

图10为示意性地示出本实施方式涉及的展开图状金属板1020的结构的一个例子的立体图。图11为示意性地示出本实施方式涉及的组装式的金属壳体1010的结构的一个例子的立体图。

[0372]

本实施方式涉及的组装式的金属壳体1010例如可以通过对多个金属板或展开图状金属板1020(以下,也将它们汇总称为金属板。)进行组装而形成。

[0373]

即,冷却式壳体1100例如可以通过包括下述工序的制造方法而得到:准备多个金属板或展开图状金属板1020的工序;通过对多个金属板或展开图状金属板1020进行组装,从而制作金属壳体1010的工序;和,利用树脂制密封材料1040,将构成金属壳体1010的金属板与金属板的相邻边彼此之间的间隙密封的工序。

[0374]

(金属板)

[0375]

本实施方式的金属板与第1实施方式的金属板同样。即,对于本实施方式的金属壳体1010而言,可以与第1实施方式同样地对多个金属板或展开图状金属板1020进行组装。因此,本实施方式的展开图状金属板1020与第1实施方式的展开图状金属板1020同样,因此省略说明。需要说明的是,本实施方式中,侧板1202彼此可以仅通过树脂制密封材料1040而被卡合,也可以通过在第1实施方式中说明过的机械性的手段而被卡合。

[0376]

(表面处理)

[0377]

本实施方式的表面处理方法与第1实施方式的表面处理方法同样,省略说明。

[0378]

(树脂构件)

[0379]

与第1实施方式同样地,本实施方式的金属壳体1010可以在金属壳体1010的一面进一步接合有树脂构件。实施方式的树脂构件与第1实施方式的树脂构件同样,省略说明。

[0380]

(树脂组合物(p)的制造方法)

[0381]

本实施方式的树脂组合物(p)的制造方法与第1实施方式的树脂组合物(p)的制造方法同样,省略说明。

[0382]

(组装式的金属壳体的制造方法)

[0383]

接下来,对本实施方式涉及的组装式的金属壳体1010的制造方法进行说明。

[0384]

本实施方式涉及的组装式的金属壳体1010例如可以通过对多个金属板或展开图状金属板1020(以下,也简称为金属板。)进行组装而形成。

[0385]

以下,对使用了展开图状金属板1020的金属壳体1010的制造方法进行说明。

[0386]

本实施方式涉及的金属壳体1010的制造方法例如包括以下的工序(a)、(c)及(d),根据需要包括工序(b)及/或工序(e)。此处,工序(d)与工序(e)可以同时实施。

[0387]

工序(a),准备展开图状金属板1020,所述展开图状金属板1020具备金属制的底板1201及/或金属制的盖板1203、和与底板及/或盖板一体地折弯而连接的金属制的侧板1202(选自侧板1202-1、侧板1202-2、侧板1202-3、及侧板1202-4中的至少一个金属板),根据需要,至少在接合树脂构件的接合部表面具有微细凹凸结构

[0388]

工序(b),将展开图状金属板1020设置于模具内,将树脂组合物(p)注入上述模具内,在展开图状金属板1020的表面接合树脂构件

[0389]

工序(c),将展开图状金属板1020的底板1201及/或盖板1203与侧板1202的边界线部折弯,将展开图状金属板1020制成箱型形状

[0390]

工序(d),将已组装成箱型形状的展开图状金属板1020设置于模具内,将树脂组合物(p)注入上述模具内,将金属板与金属板的相邻边彼此之间的间隙密封

[0391]

工序(e),将已组装成箱型形状的展开图状金属板1020设置于模具内,将树脂组合物(p)注入上述模具内,在已组装成箱型形状的展开图状金属板1020的表面接合树脂构件

[0392]

对于本实施方式涉及的组装式的金属壳体1010的制造方法而言,由于作为折弯加工前的中间制品的展开图状金属板1020的形状为平板状,因此具有大量中间制品的保管效率、搬运效率提高这样的优点。

[0393]

(工序(a)~(c))

[0394]

本实施方式的组装式的金属壳体1010的制造方法中,工序(a)~(c)与第1实施方式的工序(a)~(c)同样,省略说明。

[0395]

(工序(d))

[0396]

在工序(a)~(c)之后,将已组装成箱型形状的展开图状金属板1020设置于模具内,将树脂组合物(p)注入上述模具内,将金属板与金属板的相邻边彼此之间的间隙密封。

[0397]

作为将金属板与金属板的相邻边彼此之间的间隙密封的方法,例如,可以采用与在工序(b)中叙述的成型方法相同的方法。

[0398]

(工序(e))

[0399]

另外,也可以进一步实施下述工序(e):将已组装成箱型形状的展开图状金属板1020设置于模具内,将树脂组合物(p)注入上述模具内,在已组装成箱型形状的展开图状金属板1020的表面接合树脂构件。

[0400]

作为在已组装成箱型形状的展开图状金属板1020的表面接合树脂构件的方法,例如,可以采用与在工序(b)中叙述的成型方法相同的方法。

[0401]

此处,优选树脂制密封材料1040与上述树脂构件由相同的树脂形成。由此,变得容易同时实施工序(d)及工序(e),能够提高生产率。

[0402]

<热交换构件>

[0403]

如图8及图9所示,冷却式壳体1100具有热交换构件1030。热交换构件1030与构成金属壳体1010的至少一面1010a的金属板、例如底板1201进行热交换。例如,在由于发热体1050所产生的热而使金属壳体1010的温度上升的情况下,金属壳体1010的热向热交换构件1030移动,其结果是,金属壳体1010被冷却。另一方面,在金属壳体1010的温度降低至必要程度以上的情况下,热交换构件1030的热向金属壳体1010移动,其结果是,金属壳体1010被加热。另外,可以在发热体1050与金属壳体1010之间存在用于传递热的导热性构件。

[0404]

导热性构件例如可举出导热性粘接剂、导热性片材、tim(thermal interface material(热界面材料))、裂隙填充物等。此外,优选与该导热构件相接的金属壳体1010的至少一部分具有微细凹凸结构。由此,导热性构件侵入微细凹凸结构从而密合,能够呈现更高的导热效率。

[0405]

热交换构件1030设置于金属壳体1010的成为外表面的面。但是,热交换构件1030也可以设置于金属壳体1010的成为内表面的面。

[0406]

金属壳体1010中的设置热交换构件1030的面例如为金属壳体1010的底板1201,但可以为任意的侧板1202,也可以为盖板1203。另外,可以在金属壳体1010的多个面设置有热交换构件1030。

[0407]

热交换构件1030的至少一部分例如通过树脂构件而被固定于构成金属壳体1010的金属板。具体而言,树脂构件的一部分覆盖热交换构件1030。而且,在该覆盖部分中,树脂构件与热交换构件1030及金属板这两者接合。此处,作为用于将热交换构件1030的至少一部分固定于金属壳体1010的树脂构件,可以使用与接合于前述金属板的树脂构件同样的树脂构件。

[0408]

需要说明的是,优选热交换构件1030中的至少与树脂构件接合的部分的表面具有与金属板同样的微细凹凸结构。若这样设定,则与金属板与树脂构件的接合结构同样地,通过在热交换构件1030的微细凹凸结构中浸入树脂构件的一部分,从而热交换构件1030与树脂构件被接合。因此,热交换构件1030与树脂构件的接合强度提高。

[0409]

热交换构件1030的至少不与树脂构件重叠的部分可以通过其他方法固定于金属壳体1010。此处使用的固定方法为焊接、或以锡焊为代表的钎焊等使用了金属的接合方法,但也可以为使用了作为粘接剂发挥功能的树脂的方法。使用树脂进行接合的情况下,优选在树脂中包含热导率比该树脂高的填料。作为该填料,例如使用选自由氧化铝、氮化铝、氮化硼、氧化锌及氧化镁组成的组中的至少1种。

[0410]

热交换构件1030例如是供作为热媒的流体流通的流路或配管。该流路或配管优选由金属构件或树脂构件形成。若这样设定,则能够呈现可耐受流体的压力的强度。

[0411]

构成热交换构件1030的树脂构件例如可以使用与接合于前述金属板的树脂构件同样的树脂构件。

[0412]

构成热交换构件1030的金属构件例如为选自铁、钢铁材料、不锈钢、铝、铝合金、镁、镁合金、铜、铜合金、钛及钛合金等中的一种或多种。需要说明的是,在热交换构件1030的内部流通的流体只要是冷却用液体,就没有特别限定,例如为水、油等液体。

[0413]

本实施方式中,在将树脂构件与金属壳体1010接合时,热交换构件1030配置于金属壳体1010的面上。例如,在通过注射成型来形成树脂构件的情况下,在用于形成树脂构件的模具中配置热交换构件1030,其后,将树脂构件注射成型。若这样设定,则能够在形成树脂构件的同时将热交换构件1030固定于金属壳体1010。

[0414]

2.结构体

[0415]

图12为示意性地示出本实施方式涉及的结构体150的结构的一个例子的截面图。

[0416]

本实施方式涉及的结构体150具备本实施方式涉及的冷却式壳体1100、和收纳于冷却式壳体1100的内部的发热体1050。

[0417]

发热体1050例如为二次电池模组等电池、电力转换装置等电子部件。

[0418]

本实施方式涉及的冷却式壳体1100可以用于与在第1实施方式中说明过的制品同样的壳体。

[0419]

本技术主张以于2020年1月17日提出申请的日本技术特愿2020-005853号及特愿2020-005866号为基础的优先权,将其全部公开内容并入本文。

[0420]

附图标记说明

[0421]

10金属壳体

[0422]

10a一面

[0423]

20展开图状金属板

[0424]

30冷却流路

[0425]

31空间部

[0426]

33树脂制流路

[0427]

34金属制流路

[0428]

35树脂制接合构件

[0429]

36多孔板

[0430]

37金属板

[0431]

38树脂构件

[0432]

39弹性体

[0433]

40树脂制密封材料

[0434]

50发热体

[0435]

100冷却式壳体

[0436]

104接合部表面

[0437]

150结构体

[0438]

201底板

[0439]

202侧板

[0440]

202-1侧板

[0441]

202-2侧板

[0442]

202-3侧板

[0443]

202-4侧板

[0444]

203盖板

[0445]

301增强用构件

[0446]

400凸起部

[0447]

1010金属壳体

[0448]

1010a一面

[0449]

1020展开图状金属板

[0450]

1030热交换构件

[0451]

1040树脂制密封材料

[0452]

1050发热体(热源体)

[0453]

1100冷却式壳体

[0454]

1104接合部表面

[0455]

1150结构体

[0456]

1201底板

[0457]

1202侧板

[0458]

1202-1侧板

[0459]

1202-2侧板

[0460]

1202-3侧板

[0461]

1202-4侧板

[0462]

1203盖板

[0463]

1301增强用构件

[0464]

1400凸起部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。