一种

μ

led单元发光电路、其发光控制方法和显示装置

技术领域

1.本技术涉及半导体技术领域,尤其涉及一种μled单元发光电路、其发光控制方法和显示装置。

背景技术:

2.近年来,由于μled具有比amoled(active-matrix organic light emitting diode,有源矩阵有机发光二极管)更小的器件尺寸,更快的反应速度,更高的发光效率,更强的稳定性以及更长的使用寿命等优势,基于μled的显示应用领域得到了迅速发展,吸引着越来越多的目光。在这一领域中,以低温多晶硅(ltps,low temperature poly-silicon)为代表的氧化物薄膜晶体管(tft,thin film transistor)材料由于其高迁移率、高稳定性等优势已经成为有源μled显示的重要材料。目前针对有源μled显示技术,有两个最关键的问题亟待解决:

3.1.μled的大量转移技术。为了降低成本,将μled的优势发挥到最大,μled的大量转移技术十分关键。

4.2.μled的灰阶展开设计方案。由于μled的iv特性曲线十分陡峭,即μled从低灰阶电流到高灰阶电流对应的两极电压变化量极小,如图1所示,导致灰阶很难通过传统的模拟电压驱动的方式展开。

5.在基于p型ltps tft的有源μled显示电路中,现有技术大多采用传统2t1c像素电路配合微型硅基cmos驱动实现高灰阶显示(参考图2)。除此以外,数字脉宽调制(pwm)驱动方式也得到了广泛关注。pwm驱动即通过控制μled发光的时间来控制人眼感应到的亮度。相同驱动电流相同刷新频率的条件下,μled发光时间占总刷新时间的比例越大,人眼感应到的亮度就越高。通过这种方法,可以实现对灰阶亮度的精确控制(参考图3)。

6.上述现有技术存在如下技术缺陷:基于微型硅基cmos驱动的有源μled显示技术成本较高,沿用模拟电压驱动的方式意味着ic需要极快速准确的电路结构去满足极高的电压分辨率,电路复杂度高。同时,采用cmos驱动对面板的柔性、透明度、厚度都产生了不利影响。采用pwm方案,可以利用面上驱动电路(goa)产生驱动控制信号。但驱动信号不再是传统的逐行扫描信号,而是复杂的乱序信号,以满足灰阶分配。生成该信号的电路设计复杂,增加了面板的复杂性。此外,pwm方案将每帧显示时间分成等比例的n个子帧,每个像素单元需要在每个子帧时间内开启一次,每次ic输入的数据电压决定该子帧对应的时间μled是否发光。该方法可以实现较高的灰阶,但是goa电路驱动速度有限,当分辨率较高时,多次开启导致较长的一部分时间无法用于发光,从而限制了灰阶数的提升。

技术实现要素:

7.鉴于上述的分析,本技术实施例旨在提供一种μled单元发光电路、其发光控制方法和显示装置,用以解决现有goa电路驱动速度有限,当分辨率较高时,多次开启导致较长的一部分时间无法用于发光,从而限制了灰阶数的提升问题。

8.一方面,本技术实施例提供了一种μled单元发光电路,包括:pwm信号生成电路、发光控制电路和μled,其中,所述pwm信号生成电路,用于接收发光控制信号和比较参考信号并基于所述发光控制信号和所述比较参考信号生成具有不同脉冲宽度的pwm信号,其中,所述比较参考信号为斜坡信号;所述发光控制电路,包括驱动晶体管,用于从所述pwm信号生成电路接收所述不同脉冲宽度的pwm信号并基于所述不同脉冲宽度的pwm信号控制所述驱动晶体管的导通时间以提供驱动电流;以及所述μled,用于从所述发光控制电路接收所述驱动电流并基于所述驱动电流控制所述μled的发光时间,其中,所述μled的阳极与所述驱动晶体管的漏极连接以及所述μled的阴极与第一电源电压连接。

9.上述技术方案的有益效果如下:通过本技术的电路结构和工作模式,可以实现模拟电压驱动与pwm驱动模式的结合,满足高灰阶的调控。对于60hz 2k分辨率的显示应用,本技术可调制的发光时间可达到整个刷新时间的84%以上,可实现12bit灰阶。

10.基于上述电路的进一步改进,所述pwm信号生成电路包括复位电路、补偿电路和反相器,其中,所述复位电路,用于接收复位信号,并对所述μled单元发光电路进行初始化;所述反相器,与所述复位电路的输出端连接,并用于基于所述反相器的输入端电压与电源输入端电压进行比较,控制所述反相器中的晶体管的导通,以生成具有不同脉冲宽度的pwm信号;以及所述补偿电路,用于补偿所述反相器的输入端电压和电源输入端电压。

11.基于上述电路的进一步改进,所述复位电路包括第一晶体管,其中,所述第一晶体管的栅极接收所述复位信号,所述第一晶体管的源极与参考电源电压连接,以及所述第一晶体管的漏极与所述反相器的输入端连接,其中,所述参考电源电压大于所述第一电源电压。

12.基于上述电路的进一步改进,所述反相器包括连接为反相器的第四晶体管、第五晶体管和第六晶体管,所述μled单元发光电路还包括第一电容器,其中,所述第四晶体管的栅极接收所述发光控制信号,所述第四晶体管的源极与第二电源电压连接,以及所述第四晶体管的漏极为所述电源输入端并与所述第六晶体管的源极连接;所述第六晶体管的栅极为所述反相器的输入端并经由所述第一电容器接收所述比较参考信号,所述第六晶体管的漏极为所述反相器的输出端并与所述第五晶体管的源极连接;以及所述第五晶体管的栅极接收所述发光控制信号,所述第五晶体管的漏极与所述参考电源电压连接,其中,所述第二电源电压大于所述参考电源电压。

13.基于上述电路的进一步改进,所述补偿电路包括第二晶体管和第三晶体管,其中,所述第二晶体管的栅极用于接收行扫描信号,所述第二晶体管的源极与所述第六晶体管的栅极连接,以及所述第二晶体管的漏极与所述反相器的输出端连接;以及所述第三晶体管的栅极用于接收所述行扫描信号,所述第三晶体管的源极与所述第四晶体管的漏极和所述第六晶体管的源极连接,以及所述第三晶体管的漏极接收pwmd信号,其中,所述pwmd信号为根据μled的发光亮度而改变的电压值。

14.基于上述电路的进一步改进,所述发光控制电路包括边沿改善电路和驱动电路,其中,所述边沿校正电路,用于接收所述不同脉冲宽度的pwm信号和所述发光控制信号并校正所述不同脉冲宽度的pwm信号的边沿陡峭度;以及所述驱动电路,用于基于校正的不同脉冲宽度的pwm信号控制驱动晶体管的导通时间以提供所述驱动电流。

15.基于上述电路的进一步改进,所述边沿校正电路包括第七晶体管、第八晶体管和

第二电容器,其中,所述第七晶体管的栅极与所述反相器的输出端连接并经由所述第二电容器接收第三电源电压,所述第七晶体管的源极与所述第八晶体管的漏极连接,以及所述第七晶体管的漏极与所述第九晶体管的漏极连接;以及所述第八晶体管的栅极接收所述发光控制信号,所述第八晶体管的源极接收所述第三电源电压。

16.基于上述电路的进一步改进,所述驱动电路包括所述第九晶体管、第十晶体管、第十一晶体管和第三电容器,所述第十晶体管为所述驱动晶体管,其中,所述第九晶体管的栅极接收所述行扫描信号,所述第九晶体管的源极接收pamd信号,所述pamd信号为发光亮度最高时的电压值;所述第十晶体管的源极与所述第十一晶体管的漏极连接,所述第十晶体管的栅极与所述第七晶体管的漏极与所述第九晶体管的漏极连接;所述第十一晶体管的栅极接收所述发光控制信号,所述第十一晶体管的源极接收所述第三电源电压;以及所述第三电容器的一端连接所述第三电源电压,以及所述第三电容器的另一端与所述第七晶体管的漏极与所述第九晶体管的漏极连接,其中,所述第三电源电压小于等于所述第二电源电压并且大于所述参考电源电压。

17.基于上述电路的进一步改进,所述第一晶体管至所述第十一晶体管为p型tft晶体管。

18.另一方面,本技术实施例提供了一种显示装置,包括m

×

n个以上实施例所述的μled单元发光电路。

19.又一方面,本技术实施例提供了一种μled发光控制方法,包括比较发光步骤,其中,所述比较发光步骤包括:基于发光控制信号em和比较参考信号sweep生成具有不同脉冲宽度的pwm信号,其中,所述比较参考信号sweep为线性提高的斜坡信号;接收所述不同脉冲宽度的pwm信号并基于所述不同脉冲宽度的pwm信号控制驱动晶体管的导通时间以提供驱动电流;以及从所述发光控制电路接收所述驱动电流并基于所述驱动电流控制所述μled的发光时间。

20.基于上述方法的进一步改进,所述驱动电流为:

[0021][0022]

其中,所述μ、c

ox

和分别表示所述驱动晶体管的迁移率、单位面积栅介质电容和沟道宽长比,所述pamd为发光亮度最高时的电压值,v

led

为所述μled的电压,以及v

th10

为所述驱动晶体管的阈值电压。

[0023]

基于上述方法的进一步改进,在所述比较发光步骤之前,还包括初始化步骤和行扫描步骤,所述初始化步骤,基于复位信号reset对显示装置的μled单元发光电路进行初始化;以及所述行扫描步骤,在所述初始化步骤之后,基于行扫描信号sn对所述显示装置的μled单元发光电路进行逐行扫描。

[0024]

基于上述方法的进一步改进,所述初始化步骤包括:将所述复位信号reset提供给第一晶体管t1的栅极,所述第一晶体管t1导通,使得所述第一晶体管t1的源极与参考电源电压ref连接以将所述第一晶体管t1的漏极置位到参考电源电压ref,其中,所述复位信号为高电平。

[0025]

基于上述方法的进一步改进,所述行扫描步骤包括:将所述行扫描信号sn提供给第二晶体管t2和第三晶体管t3的栅极,所述第二晶体管t2、所述第三晶体管t3、所述第六晶

体管t6导通,使得所述第六晶体管t6的源极经由导通所述第三晶体管t3与pwmd信号连接并置位为pwmd,以及所述第六晶体管t6的漏极经由所述第二晶体管t2与所述第六晶体管t6的栅极连接,以使所述第六晶体管t6的漏极电压与所述第六晶体管t6的栅极电压为pwmd-|v

th6

|,其中,所述pwmd信号为根据μled的发光亮度而改变的电压值;将行扫描信号sn提供给第九晶体管t9的栅极,使得所述第九晶体管t9导通,以经由所述第九晶体管t9将驱动晶体管的栅极置位为pamd,其中,所述pamd为所述μled的发光亮度最高时的电压值,所述行扫描信号sn为高电平。

[0026]

基于上述方法的进一步改进,所述比较发光步骤进一步包括:将所述发光控制信号em提供给第四晶体管t4和第五晶体管t5的栅极并将比较参考信号sweep经由电容器提供给所述第六晶体管t6的栅极,将所述第四晶体管t4、所述第五晶体管t5和所述第六晶体管t6导通并连接为反相器,使得第六晶体管t6的源极为所述反相器的电源输入端并且经由所述第四晶体管t4与第一电源电压vgh连接,使得所述反相器的电源输入端的电压为第一电源电压vgh;所述第六晶体管t6的栅极为所述反相器的输入端并且使得所述反相器的电源输入端的电压为pwmd-|v

th6

| δsweep;所述第六晶体管t6的漏极为所述反相器的输出端并经由所述第五晶体管t5与参考电源电压ref连接,使得所述反相器的输出端的电压为高电平而第七晶体管t7保持截止,其中,所述第六晶体管t6的尺寸大于所述第五晶体管t5的尺寸,以及所述发光控制信号em为脉冲信号。

[0027]

基于上述方法的进一步改进,所述比较发光步骤进一步包括:驱动晶体管t10导通,使得所述驱动晶体管t10的栅极电压保持所述pamd信号,所述驱动晶体管t10的源极与第二电源电压vdd连接,以提供所述驱动电流,使得所述μled开始发光。

[0028]

基于上述方法的进一步改进,所述比较发光步骤进一步包括:将所述发光控制信号em提供给第八晶体管t8和第十一晶体管t11的栅极,所述第八晶体管t8、驱动晶体管t10和所述第十一晶体管t11导通,使得所述驱动晶体管t10的栅极电压保持所述pamd信号,所述驱动晶体管t10的源极经由导通的所述第十一晶体管t11与第二电源电压vdd连接,以提供所述驱动电流,使得所述μled开始发光。

[0029]

基于上述方法的进一步改进,所述比较发光步骤进一步包括:当所述比较参考信号sweep线性提高使得所述反相器的电源输入端的电压pwmd-|v

th6

| δsweep大于vgh-|v

th6

|时,所述第六晶体管t6截止以将所述反相器的输出端的电压下降至ref,使得所述第七晶体管t7导通以将所述第二电源电压vdd传输至所述驱动晶体管t10的栅极或者将所述驱动晶体管t10的栅极置位为所述第二电源电压vdd,所述驱动晶体管t10截止使得所述μled停止发光。

[0030]

基于上述方法的进一步改进,将所述发光控制信号em1提供给第十一晶体管t11的栅极而将所述发光控制信号em2提供给第八晶体管t8,所述第八晶体管t8、驱动晶体管t10和所述第十一晶体管t11导通,使得所述驱动晶体管t10的栅极电压保持所述pamd信号,所述驱动晶体管t10的源极经由导通的所述第十一晶体管t11与第二电源电压vdd连接,以提供所述驱动电流,使得所述μled开始发光,其中,所述发光控制信号em2和所述发光控制信号em1为脉冲信号,以及所述发光控制信号em2的下降沿滞后于所述发光控制信号em1的下降沿。

[0031]

与现有技术相比,本技术至少可实现如下有益效果之一:

[0032]

1、通过本技术的电路结构和工作模式,可以实现传统模拟电压驱动与pwm驱动模式的结合,满足高灰阶的调控。对于60hz 2k分辨率的显示应用,本技术可调制的发光时间可达到整个刷新时间的84%以上,可实现12bit灰阶。

[0033]

2、在行扫描阶段,将t3、t2和t6的连接方式构成了二极管连接结构,在v

th

补偿阶段固定t6源极电压,通过t6对栅极进行放电,可以检测到t6的阈值电压,保证比较发光阶段与t6阈值电压无关。避免了正偏压对t6阈值电压造成的正偏置压力(例如,pbs,positive bias stress)影响使比较结果出现漂移。

[0034]

3、在比较发光阶段,将t4、t5和t6连接为反相器,通过反相器的输入端(a点)和电源输入端(d点)之间的电压比较,能够在反相器的输出端(b点)处生成不同脉冲宽度的pwm信号。

[0035]

4、通过控制pwmd模拟电压值的大小可以控制t6开启的时间,t6开启时间可以控制b点的电平高低,从而控制t7的开始时间,进而控制t10的开启时间,最终实现对μled的发光时间的控制,实现pwm控制发光亮度。

[0036]

本技术中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本技术的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本技术而了解。本技术的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

[0037]

附图仅用于示出具体实施例的目的,而并不认为是对本技术的限制,在整个附图中,相同的参考符号表示相同的部件。

[0038]

图1为传统模拟电压驱动电路获得的μled电流电压转移曲线。

[0039]

图2为现有微型硅基cmos的有源μled显示。

[0040]

图3为现有的μled高灰阶显示的pwm驱动方案。

[0041]

图4为根据本技术实施例的μled单元发光电路的电路结构图及其时序图。

[0042]

图5为根据本技术实施例的μled单元发光电路的初始化阶段的电路结构图。

[0043]

图6为根据本技术实施例的μled单元发光电路的行扫描阶段(又称数据输入补偿阶段)的电路结构图。

[0044]

图7为根据本技术实施例的μled单元发光电路的比较发光阶段的电路结构图。

[0045]

图8为根据本技术实施例的μled单元发光电路的不同发光控制信号的时序图。

[0046]

图9为根据本技术实施例的μled单元发光电路的pam与pwm分步输入电路图及其时序图。

具体实施方式

[0047]

下面结合附图来具体描述本技术的优选实施例,其中,附图构成本技术一部分,并与本技术的实施例一起用于阐释本技术的原理,并非用于限定本技术的范围。

[0048]

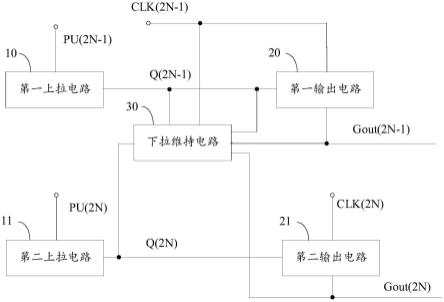

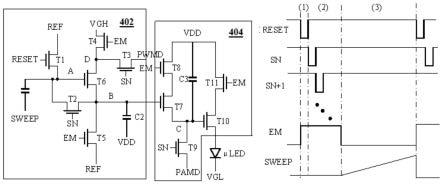

本技术的一个具体实施例,公开了一种μled单元发光电路,包括:pwm信号生成电路402、发光控制电路404和μled。下文中,参考图4,将对μled单元发光电路进行详细描述。

[0049]

参考图4,pwm信号生成电路402用于接收发光控制信号emem和比较参考信号sweep

并基于发光控制信号em和比较参考信号sweep生成具有不同脉冲宽度的pwm信号,其中,比较参考信号sweep为斜坡信号。pwm信号生成电路402包括复位电路、补偿电路和反相器。在实施例中,复位电路用于接收复位信号reset,并对μled单元发光电路进行初始化。在实施例中,复位电路包括第一晶体管t1,其中,第一晶体管t1的栅极接收复位信号reset,第一晶体管t1的源极与参考电源电压ref连接,以及第一晶体管t1的漏极与反相器的输入端(a点)连接,其中,参考电源电压ref大于第一电源电压vgl。反相器与复位电路的输出端连接,并用于基于反相器的输入端电压(即a点电压)与电源输入端(即,d点电压)电压进行比较,控制反相器中的晶体管t6的导通,以生成具有不同脉冲宽度的pwm信号。在实施例中,反相器包括连接为反相器的第四晶体管t4、第五晶体管t5和第六晶体管t6,μled单元发光电路还包括第一电容器c1,其中,第四晶体管t4的栅极接收发光控制信号em,第四晶体管t4的源极与第二电源电压vgh连接,以及第四晶体管t4的漏极为电源输入端(d点)并与第六晶体管t6的源极连接;第六晶体管t6的栅极为反相器的输入端(即,a点)并经由第一电容器c1接收比较参考信号sweep,第六晶体管t6的漏极为反相器的输出端(即,b点)并与第五晶体管t5的源极连接;以及第五晶体管t5的栅极接收发光控制信号em,第五晶体管t5的漏极与参考电源电压ref连接,其中,第二电源电压vgh大于参考电源电压ref。补偿电路用于补偿反相器的输入端电压(即,a点电压)和电源输入端电压(即,d点电压)。补偿电路包括第二晶体管t2和第三晶体管t3,其中,第二晶体管t2的栅极用于接收行扫描信号sn,第二晶体管t2的源极与第六晶体管t6的栅极连接,以及第二晶体管t2的漏极与反相器的输出端(即,b点)连接;以及第三晶体管t3的栅极用于接收行扫描信号sn,第三晶体管t3的源极与第四晶体管t4的漏极和第六晶体管t6的源极连接,以及第三晶体管t3的漏极接收pwmd信号,其中,pwmd信号为根据μled的发光亮度而改变的电压值。第一晶体管t1至第六晶体管t6为p型tft晶体管。

[0050]

参考图4,发光控制电路404,包括驱动晶体管,用于从pwm信号生成电路402接收不同脉冲宽度的pwm信号并基于不同脉冲宽度的pwm信号控制驱动晶体管的导通时间以提供驱动电流。发光控制电路404包括边沿改善电路和驱动电路。边沿校正电路用于接收不同脉冲宽度的pwm信号和发光控制信号em并校正不同脉冲宽度的pwm信号的边沿陡峭度以改善或提高pwm信号的边沿陡峭度,从而能够准确控制驱动晶体管,例如,导通或截止。在实施例中,边沿校正电路包括第七晶体管t7和第八晶体管t8,μled单元发光电路还包括第二电容器c2,其中,第七晶体管t7的栅极与反相器的输出端(即,b点)连接并经由第二电容器c2接收第三电源电压vdd,第七晶体管t7的源极与第八晶体管t8的漏极连接,以及第七晶体管t7的漏极与第九晶体管t9的漏极(即,c点)连接;以及第八晶体管t8的栅极接收发光控制信号em,第八晶体管t8的源极接收第三电源电压vdd。驱动电路,用于基于校正的不同脉冲宽度的pwm信号控制驱动晶体管t10的导通时间以提供驱动电流。驱动电路包括第九晶体管t9、第十晶体管t10和第十一晶体管t11,驱动电路还包括第三电容器,第十晶体管t10为驱动晶体管,其中,第九晶体管t9的栅极接收行扫描信号sn,第九晶体管t9的源极接收pamd信号,pamd信号为发光亮度最高时的电压值;第十晶体管t10的源极与第十一晶体管t11的漏极连接,第十晶体管t10的栅极与第七晶体管t7的漏极与第九晶体管t9的漏极连接;第十一晶体管t11的栅极接收发光控制信号em,第十一晶体管t11的源极接收第三电源电压;以及第三电容器c3的一端连接第三电源电压vdd,以及第三电容器的另一端与第七晶体管t7的漏极与第九晶体管t9的漏极(即,c点)连接,其中,第三电源电压vdd小于等于第二电源电压vgh

并且大于参考电源电压ref。第七晶体管t7至第十一晶体管t11为p型tft晶体管。

[0051]

参考图4,μled,用于从发光控制电路404接收驱动电流并基于驱动电流控制μled的发光时间,其中,μled的阳极与驱动晶体管的漏极连接以及μled的阴极与第一电源电压vgl连接。

[0052]

与现有技术相比,本实施例提供的μled单元发光电路中,通过本技术的电路结构和工作模式,可以实现传统模拟电压驱动与pwm驱动模式的结合,满足高灰阶的调控。对于60hz 2k分辨率的显示应用,本技术可调制的发光时间可达到整个刷新时间的84%以上,可实现12bit灰阶。

[0053]

本技术的另一个具体实施例,公开了一种显示装置,包括m

×

n个根据以上实施例所描述的μled单元发光电路。

[0054]

本技术的又一个具体实施例,公开了一种μled发光控制方法,包括初始化步骤、行扫描步骤和比较发光步骤。下文中,将参考图4至图9,对μled发光控制方法的各个步骤进行详细描述。

[0055]

参考图4和图5,初始化步骤,即图4的时序图中的时间段(1),基于复位信号reset对显示装置的μled单元发光电路进行初始化。初始化步骤包括:将复位信号reset提供给第一晶体管t1的栅极,第一晶体管t1导通,使得第一晶体管t1的源极与参考电源电压ref连接以将第一晶体管t1的漏极置位到参考电源电压ref,其中,复位信号reset为高电平。

[0056]

参考图4和图6,行扫描步骤(又称为数据输入补偿步骤)即,图4的时序图中的(2),在初始化步骤之后,基于行扫描信号sn对显示装置的μled单元发光电路进行逐行扫描。行扫描步骤包括:将行扫描信号sn提供给第二晶体管t2和第三晶体管t3的栅极,第二晶体管t2、第三晶体管t3、第六晶体管t6导通,使得第六晶体管t6的源极(即,d点)经由导通第三晶体管t3与pwmd信号连接并置位为pwmd,以及第六晶体管t6的漏极(即,b点)经由第二晶体管t2与第六晶体管t6的栅极(即,a点)连接,以使第六晶体管t6的漏极电压与第六晶体管t6的栅极电压为pwmd-|v

th6

|,其中,pwmd信号为根据μled的发光亮度而改变的电压值;将行扫描信号sn提供给第九晶体管t9的栅极,使得第九晶体管t9导通,以经由第九晶体管t9将驱动晶体管的栅极置位为pamd,其中,pamd为μled的发光亮度最高时的电压值,行扫描信号sn为高电平。

[0057]

参考图4和图7,比较发光步骤,即,图4的时序图中的(3)包括:基于发光控制信号em和比较参考信号sweep生成具有不同脉冲宽度的pwm信号,其中,比较参考信号sweep为线性提高的斜坡信号;接收不同脉冲宽度的pwm信号并基于不同脉冲宽度的pwm信号控制驱动晶体管的导通时间以提供驱动电流;以及从发光控制电路接收驱动电流并基于驱动电流控制μled的发光时间。驱动电流为:

[0058][0059]

其中,μ、c

ox

和分别表示驱动晶体管的迁移率、单位面积栅介质电容和沟道宽长比,pamd为发光亮度最高时的电压值,v

led

为μled的电压,以及v

th10

为驱动晶体管的阈值电压。

[0060]

参考图7,比较发光步骤包括:将发光控制信号em提供给第四晶体管t4和第五晶体

管t5的栅极并将比较参考信号sweep经由电容器提供给第六晶体管t6的栅极(即,a点),将第四晶体管t4、第五晶体管t5和第六晶体管t6导通并连接为反相器,使得第六晶体管t6的源极为反相器的电源输入端(即,d点)并且经由第四晶体管t4与第一电源电压vgh连接,使得反相器的电源输入端的电压为第一电源电压vgh;第六晶体管t6的栅极为反相器的输入端并且使得反相器的电源输入端的电压为pwmd-|v

th6

| δsweep;第六晶体管t6的漏极为反相器的输出端并经由第五晶体管t5与参考电源电压ref连接,使得反相器的输出端的电压为高电平而第七晶体管t7保持截止,其中,第六晶体管t6的尺寸大于第五晶体管t5的尺寸,以及发光控制信号em为脉冲信号。参考图7,比较发光步骤还包括:将发光控制信号em提供给第八晶体管t8和第十一晶体管t11的栅极,第八晶体管t8、驱动晶体管t10和第十一晶体管t11导通,使得驱动晶体管t10的栅极(即,c点)电压保持pamd信号,驱动晶体管t10的源极经由导通的第十一晶体管t11与第二电源电压vdd连接,以提供驱动电流,使得μled开始发光。可选地,去除第十一晶体管t11。比较发光步骤还包括:驱动晶体管t10导通,使得驱动晶体管t10的栅极电压保持pamd信号,驱动晶体管t10的源极与第二电源电压vdd连接,以提供驱动电流,使得μled开始发光。

[0061]

参考图7,比较发光步骤进一步包括:当比较参考信号sweep线性提高使得反相器的电源输入端的电压pwmd-|v

th6

| δsweep大于vgh-|v

th6

|时,第六晶体管t6截止以将反相器的输出端的电压下降至ref,使得第七晶体管t7导通以将第二电源电压vdd传输至驱动晶体管t10的栅极或者将驱动晶体管t10的栅极置位为第二电源电压vdd,驱动晶体管t10截止使得μled停止发光。

[0062]

参考图8,将发光控制信号em1提供给第十一晶体管t11的栅极而将发光控制信号em2提供给第八晶体管t8,第八晶体管t8、驱动晶体管t10和第十一晶体管t11导通,使得驱动晶体管t10的栅极电压保持pamd信号,驱动晶体管t10的源极经由导通的第十一晶体管t11与第二电源电压vdd连接,以提供驱动电流,使得μled开始发光,其中,发光控制信号em2和发光控制信号em1为脉冲信号,以及发光控制信号em2的下降沿滞后于发光控制信号em1的下降沿。

[0063]

参考图4,显示装置包括多行μled单元发光电路。参考图4和图5,时序图中的初始化步骤(1)同时对多行μled单元发光电路进行初始化。参考图4和图6,时序图中的行扫描步骤(2)包括对显示装置进行逐行扫描,例如,行扫描信号sn提供给第一行以对第一行进行扫描,行扫描信号sn 1提供给第二行以对第二行进行行扫描等。行扫描步骤包括进行逐行扫描(2),例如,行扫描信号。参考图4和图7,时序图中的比较发光步骤(3)控制显示装置的进行发光。

[0064]

图9的初始化步骤(1)与图4和图5中的初始化步骤(1)完全相同。图9中的比较发光步骤(4)与图4和图7中的比较发光步骤(3)完全相同。图9的行扫描步骤对于每行μled单元发光电路,包括图9中的pwad输入阶段(2)以将d点置位为pwad和pamd输入阶段(3)以将c点置位为pamd。此外,sn相对snn的时间延迟与扫描行数相关,具体时间为sn扫描脉宽*扫描行数。sn 1相对于snn 1的时间延迟与sn相对snn的时间延迟相同。相比于图4中的时序图,图9中的时序图通过额外的行扫描信号snn、snn 1

…

将c点置位为pamd。例如,将sn和snn用于第一行μled单元发光电路的行扫描,将sn 1和snn 1用于第一行μled单元发光电路的行扫描等。

[0065]

下文中,将参考图4至图9,以具体实例的方式对μled单元发光电路和μled发光控制方法进行详细描述。

[0066]

本技术提供了一种满足高灰阶需求的有源μled显示像素电路,该电路采用了反相器/比较器的结构,在像素内部将模拟电压转换为数字脉宽,ic兼容传统模拟电压驱动电路设计,复杂度较低,大大降低了成本。扫描信号可通过goa电路实现,在每帧时间内仅需开启一次,将时间尽可能多得用于发光控制。与现有技术相比,进一步提高了有源μled显示电路的性能,近一步实现了高灰阶显示。

[0067]

参考图4,μled单元发光电路由三个电容(c1,c2和c3)和十一个tft组成,其中t10为驱动tft,控制μled的发光亮度。控制信号为复位信号reset、行扫描信号sn、发光控制信号em和比较参考信号sweep,其中em和sweep信号为全局信号,reset和sn为可复用信号,即当前级sn信号可充当下一级reset信号。控制信号高电平为vgh,低电平为vgl。另外需要电源vdd(vgh》vdd》ref),参考电压ref(vgl《ref《pwmd),数据信号pamd和pwmd。t4、t5和t6构成了反相器/比较器结构实现模拟电压到数字脉宽的转换。工作方式可以分为三个阶段:

[0068]

初始化阶段

[0069]

参考图5,reset处于低电平打开t1;sn处于高电平关闭t2,t3和t9;em处于高电平关闭t4,t5,t8和t11,防止μled闪烁;sweep信号保持低电平不变,电路状态如图5。a点电压(va)置位到ref。

[0070]

行扫描阶段(数据输入补偿阶段)

[0071]

参考图6,reset变为高电平关闭t1;sn变为低电平打开t2,t3和t9,d点电压(vd)置位到pwmd,t2和t6组成了二极管连接方式,va充电至t6关闭,最终va和b点电压(vb)稳定在pwmd-|v

th6

|;t9开启,c点电压(vc)被置为pamd。em维持高电平关闭t4,t5,t8和t11,防止μled闪烁;sweep信号保持低电平不变,如图6。本阶段补偿过程可保证在接下来的比较发光阶段,t6阈值电压的漂移不会影响t6的开关状态。

[0072]

比较发光阶段

[0073]

参考图7,reset变为高电平关闭t1;sn处于高电平关闭t2,t3和t9;em变为低电平打开t4,t5,t8和t11,如图7。由于存储电容c3的作用,vc一直保持pamd,pamd的大小控制t10的驱动电流,即控制μled的亮度。根据晶体管饱和电流公式:

[0074][0075]

可得到此阶段i

oled

为电流大小为:

[0076][0077]

其中,μ、c

ox

和分别表示t10的迁移率、单位面积栅介质电容和沟道宽长比。sweep信号开始由低至高线性变化,通过c1电容耦合效应,va逐渐线性变大(va=pwmd-|v

th

| δsweep)。t6源极电压为vgh(vgh》pwmd-|v

th

|),反相器/比较器结构工作,在比较发光阶段刚开始时va小于vgh,t6开启,由于t6尺寸大于t5,所以vb为高电平,t7保持关闭,μled电流保持上述大小。随着sweep信号进一步变大,va逐渐大于vgh-|v

th

|,即pwmd δsweep》vgh,t6关闭,b逐渐下降至ref,从而打开t7,将vdd传输至c点,关闭t10,μled停止发光。上述比较节

点与t6阈值电压无关,仅与pwmd大小和sweep斜率相关。

[0078]

通过上述工作过程可知,通过控制pwmd模拟电压值的大小可以控制t6开启的时间,t6开启时间可以控制b点的电平高低,从而控制t7的开始时间,进而控制t10的开启时间,最终实现对μled的发光时间的控制,实现pwm控制发光亮度的目的。例如,pwmd越大,t6开启时间越短,b点保持高电平时间越短,t7开启时间越长,t10开启时间越短,发光时间越短。所以,该像素电路成功的利用反相器/比较器结构将传统模拟驱动与pwm驱动结合,实现了灰阶的展开。

[0079]

此外,上述对各元件和方法的定义并不仅限于实施例中提到的各种具体结构、形状或方法。在可选实施例中,

[0080]

1、c2的一端与b相连,另一端可与vdd相连,也可与其他任意直流电源相连;c3一端与c相连,另一端可与vdd相连,也可与其他任意直流电源相连。

[0081]

2、t5栅极信号em的上升沿由于寄生效应的影响可能会影响b点电压升高从而造成t7的错误开启,为了避免c点受到影响,上述电路使用t8进行防护。如果晶体管寄生电容小,面板寄生效应不明显,可以将t8去除,直接将t7的源极与vdd相连。

[0082]

3、t5栅极信号em的上升沿由于寄生效应的影响可能会影响b点电压从而造成t7的错误开启,所以需要t8进行保护。t8的栅极可直接使用em信号,也可以使用比em信号高电平脉宽更长的em2信号,彻底避免b点在em上升沿影响下的电压变化对c点造成影响,实现更好的保护效果。二者信号关系如图8所示。

[0083]

4、pamd与pwmd可按照上述工作过程通过两条数据信号线同时输入,也可用一条数据信号线(data)先后输入。先后输入对应的电路图与时序图如图9所示。

[0084]

5、t11可以去掉,t10源极直接与vdd相连,μled阴极相应的改为em控制即可。

[0085]

6、控制初始化的reset信号也可以作为全局信号,控制所有像素同时进行初始化后再逐行进行数据输入补偿。

[0086]

7、本技术同样适用于其他p型tft器件。

[0087]

另外,由于p型tft晶体管的制造过程,需要晶化步骤,并且晶化工艺的制造设备成本高,导致p型tft晶体管成本高。因此,p型tft晶体管适用于室外大屏幕。

[0088]

与现有技术相比,本技术至少可实现如下有益效果之一:

[0089]

1、通过本技术的电路结构和工作模式,可以实现模拟电压驱动(例如pam,pulse amplitude modulation,被称为脉冲幅度调制)与pwm驱动模式的结合,满足高灰阶的调控。对于60hz 2k分辨率的显示应用,本技术可调制的发光时间可达到整个刷新时间的84%以上,可实现12bit灰阶。

[0090]

2、在行扫描阶段,将t3、t2和t6的连接方式构成了二极管连接结构,在v

th

补偿阶段固定t6源极电压,通过t6对栅极进行放电,可以检测到t6的阈值电压,保证比较发光阶段与t6阈值电压无关。避免了正偏压对t6阈值电压造成的正偏置压力(例如,pbs,positive bias stress)影响使比较结果出现漂移。

[0091]

3、在比较发光阶段,将t4、t5和t6连接为反相器,通过反相器的输入端(a点)和电源输入端(d点)之间的电压比较,能够在反相器的输出端(b点)处生成不同脉冲宽度的pwm信号。

[0092]

4、通过控制pwmd模拟电压值的大小可以控制t6开启的时间,t6开启时间可以控制

b点的电平高低,从而控制t7的开始时间,进而控制t10的开启时间,最终实现对μled的发光时间的控制,实现pwm控制发光亮度。

[0093]

本领域技术人员可以理解,实现上述实施例方法的全部或部分流程,可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于计算机可读存储介质中。其中,所述计算机可读存储介质为磁盘、光盘、只读存储记忆体或随机存储记忆体等。

[0094]

以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。