1.本发明涉及油田注水技术领域,特别涉及一种注水系统的诊断方法。

背景技术:

2.目前国内油田已经实现了注水系统运行数据的自动采集、远传,包括电参数(电压、电流、有功功率、无功功率)、泵站采集参数(泵进、出口压力、泵站来水量,干线压力,泵排量)、配水间采集参数(配水间来水压力,配水间单井阀后压力,配水间单井流量)。利用采集的实时数据,通过软件开发可实现注水系统各级能效的计算、评价、分析、优化,提高运行管理水平,前提是采集的数据准确可靠。但注水系统在线采集数据种类多、数据量大,采集仪表的好坏、数据远传质量都会影响数据的准确性,目前对注水系统运行数据质量的审核均是通过依靠人工逐一对仪表或传感器进行逐一审核,存在效率低,各级能耗计算不准的问题,容易造成单井存在欠注、超注现象,影响注水驱油效果和注采平衡。

技术实现要素:

3.本发明的目的是提供一种注水系统的诊断方法,能够提高数据的审核效率,保证各级能耗计算结果的准确性,同时避免因单井出现欠注、超注现象,影响注水驱油效果和注采平衡。

4.为实现上述目的,本发明所采用的技术方案是:

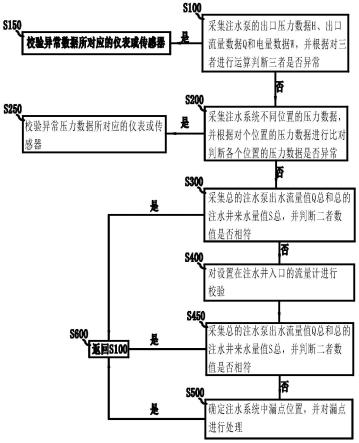

5.一种注水系统的诊断方法,用以校验所述注水系统的运行参数,所述注水系统包括依次连接的注水泵、主管路、支管路和注水井,以使所述注水泵驱动水依次流经所述主管路和所述支管路后,进入所述注水井,该注水系统的诊断方法包括步骤s100、采集注水泵的出口压力数据h、出口流量数据q和电量数据w,并根据对三者进行运算判断三者是否异常,若是则进入s150,若否则进入s200;

6.s150、校验异常数据所对应的仪表或传感器;

7.s200、采集注水系统不同位置的压力数据,并根据对个位置的压力数据进行比对判断各个位置的压力数据是否异常,若是则进入s250,若否则进入s600;

8.s250,校验异常压力数据所对应的仪表或传感器;

9.s600、返回s100。

10.较优地,在步骤s100中,若采集的注水泵出口压力数据h、出口流量数据q和电量数据w符合h=a1q2 b1q c1和a2q2 b2q c2=γhq/(w/t),判断三者无异常,其中γ为单位换算系数,t为注水泵运行时间,a1、b1、c1、a2、b2、c2均为常数;

11.若符合所述h=a1q2 b1q c1但不符合a2q2 b2q c2=γhq/(w/t)则判断电量数据w异常,若符合a2q2 b2q c2=γhq/(w/t)但不符合h=a1q2 b1q c1则判断出口压力数据h异常;

12.若不符合h=a1q2 b1q c,同时不符合a2q2 b2q c2=γhq/(w/t),并且电量数据w增大,出口压力数据h减小,或者电量数据w减小,出口压力数据h增大,则判定出口流量数据q出现异常;

13.若不符合h=a1q2 b1q c,同时不符合a2q2 b2q c2=γhq/(w/t),并且电量数据w增大和出口压力数据h均增大或减小,则判定出口压力数据h、出口流量数据q和电量数据w至少两个存在异常。

14.较优地,在步骤s200中,采集所述注水系统中第一位置的压力数据p1、第二位置的压力数据p2…

第n位置的压力数据pn,所述第一位置、所述第二位置

…

所述第n位置均位于所述注水泵和所述注水井之间,并且在沿所述注水系统中水的流向依次间隔排布,其中n为大于1的整数;

15.所述注水井的来水压力为p

n 1

,根据h≥p1≥p2≥

…

≥pn≥p

n 1

判断各个位置的压力数据是否异常。

16.较优地,所述注水系统包括增压泵;

17.在步骤s200中,采集注水系统中第一位置的压力数据p1、第二位置的压力数据p2…

第n-m位置的压力数据p

n-m

、第n 1-m位置的压力数据为p

n 1-m

…

第n位置的压力数据pn,所述第一位置、所述第二位置

…

所述第n位置均位于所述注水泵和所述注水井之间,并且在沿所述注水系统中水的流向依次间隔排布,其中n和m为大于1的整数,并且n≥m;

18.所述第n位置相对于其他位置与所述注水井相邻,所述注水井的来水压力为p

n 1

,所述增压泵设置在所述第n-m位置和所述第n 1-m位置之间,根据h≥p1≥p2≥p

n-m

和p

n 1-m

≥p

n-m

和p

n 1-m

≥

…

≥p

n 1

各个位置的压力数据是否异常。

19.较优地,在步骤s200和s600之间还包括:

20.步骤s300、采集总的注水泵出水流量值q

总

和总的注水井来水量值s

总

,并判断二者数值是否相符,若是进入s600,若否则进入s400;

21.s400、对设置在注水井入口的流量计进行校验,校验完成后进入s450;

22.s450、采集总的注水泵出水流量值q

总

和总的注水井来水量值s

总

,并判断二者数值是否相符,若是进入s600,若否进入s500;

23.s500、确定注水系统中漏点位置,并对漏点进行处理,处理完毕后,进入s600。

24.较优地,在所述注水系统中所述注水泵的数量为x个,分别为第一注水泵,第二注水泵,

…

,第x注水泵,其中x位大于1的整数;

25.步骤s300和步骤s450中均采集所述第一注水泵的出口流量值q1,所述第二注水泵的出口流量值q2,

…

,所述第x注水泵出口流量值为qk;

26.其中q

总

=q1 q2

…

qk。

27.较优地,在所述注水系统中所述注水井的数量为两个以上;

28.在步骤s400中采集每个所述注水井的来水量值s和来水压力值p

n 1

;

29.若来水量值s和来水压力值p

n 1

符合s=i

×

p

n 1

则判断对应采集来水量值s和来水压力值p

n 1

的仪表或传感器无需校验,其中i为吸水指数;

30.若来水量值s和来水压力值p

n 1

不符合s=i

×

p

n 1

则判断对应采集来水量值s和来水压力值p

n 1

的仪表或传感器需要校验。

31.较优地,在所述注水系统中所述注水井的数量为y个,分别为第一注水井,第二注水井,

…

,第y注水井,其中y位大于1的整数;

32.在步骤s300和步骤s450中均采集所述第一注水井的来水量值s1,所述第二注水井的来水量值s2,

…

,第y注水井的来水量值sy;

33.其中s

总

=s1 s2

…

sy。

34.较优地,所述支管路的数量与所述注水井的数量相等,分别为第一支管、第二支管、

…

、第y支管,所述第一注水井通过所述第一支管与所述主管路连接、所述第二注水井通过所述第二支管与所述主管路连接、

…

、所述第y注水井通过所述第y支管与所述主管路连接;

35.所述第一支管与所述主管路的连接位置,所述第二支管与所述主管路的连接位置,

…

所述第y支管与所述主管路的连接位置在沿所述主管路内水的流向上依次间隔排布;

36.在步骤s500中包括步骤s510采集第一支管压力值e1、第二支管压力值e2、

…

、第y支管ey,根据e1≥e2≥

…

≥ey确定漏点所在流路。

37.较优地,在步骤s500中,在步骤s510之后还包括:

38.步骤s520、在漏点所在的流路上任意采集相隔两点的压力值并计算出二者的差值δp,根据δp=q

α

l/k2判断漏点在该流路上的位置,其中q为该两点间水的流量,l为该两点间管线的长度,k为流量系数,α为系数。

39.本发明的注水系统的诊断方法通过采用采集注水泵的出口压力数据h、出口流量数据q和电量数据w,并根据对三者进行运算判断三者是否异常,和采集注水系统不同位置的压力数据,并根据对个位置的压力数据进行比对判断各个位置的压力数据是否异常的技术方案,能够提高数据的审核效率,保证各级能耗计算结果的准确性,同时避免因单井出现欠注、超注现象,影响注水驱油效果和注采平衡。

附图说明

40.图1为本发明中的注水系统结构示意图;

41.图2为本发明中注水系统的诊断方法流程图。

42.图中:1-注水泵;2-主管路;3-支管路;4-注水井;5-增压泵。

具体实施方式

43.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明的注水系统的诊断方法进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

44.一种注水系统的诊断方法,用以校验注水系统的运行参数。为便于理解,首先对注水系统的结构进行介绍,如图1所示,注水系统包括依次连接的注水泵1、主管路2、支管路3和注水井4,以使注水泵1驱动水依次流经主管路2和支管路3后,进入注水井4。其特征在于:

45.本实施例中注水系统的诊断方法如图2所示,包括步骤s100、采集注水泵的出口压力数据h、出口流量数据q和电量数据w,并根据对三者进行运算判断三者是否异常,若是则进入s150,若否则进入s200;

46.s150、校验异常数据所对应的仪表或传感器;

47.s200、采集注水系统不同位置的压力数据,并根据对个位置的压力数据进行比对判断各个位置的压力数据是否异常,若是则进入s250,若否则进入s600;

48.s250,校验异常压力数据所对应的仪表或传感器;

49.s600、返回s100。

50.采用这样的技术方案,可以直接通过判断仪表或传感器采集的数据是否出现异常来确定出现问题的仪表或传感器,进而快速地对问题仪表或传感器进行校验,进而提高数据的审核效率,保证各级能耗计算结果的准确性,同时避免因单井出现欠注、超注现象,影响注水驱油效果和注采平衡。

51.具体地,如图2所示,在步骤s100中,若采集的注水泵出口压力数据h、出口流量数据q和电量数据w符合h=a1q2 b1q c1和a2q2 b2q c2=γhq/(w/t),判断三者无异常,其中γ为单位换算系数,t为注水泵运行时间,a1、b1、c1、a2、b2、c2均为常数。根据以上两个公式进行计算时,注水泵出口压力数据h需要转换为扬程。其中,若符合h=a1q2 b1q c1但不符合a2q2 b2q c2=γhq/(w/t)则判断电量数据w异常,若符合a2q2 b2q c2=γhq/(w/t)但不符合h=a1q2 b1q c1则判断出口压力数据h异常。若不符合h=a1q2 b1q c,同时不符合a2q2 b2q c2=γhq/(w/t),并且电量数据w增大,出口压力数据h减小,或者电量数据w减小,出口压力数据h增大,则判定出口流量数据q出现异常。若不符合h=a1q2 b1q c,同时不符合a2q2 b2q c2=γhq/(w/t),并且电量数据w增大和出口压力数据h均增大或减小,则判定出口压力数据h、出口流量数据q和电量数据w至少两个存在异常。,

52.当注水泵1为新机组时,a1、b1、c1、a2、b2、c2具体数值根据注水泵1的出场数据获得。当注水泵1为旧机组时,,a1、b1、c1、a2、b2、c2具体数值由实际测试数据获得。需要说明的是a1、b1、c1、a2、b2、c2具体数值的获得并非是本发明的发明点,而是一种现有技术,因此对于a1、b1、c1、a2、b2、c2具体数值的获得方法,此处不再一一详述。在实际工作中,如果电量数据w增大或减小量在标准值的5%之内,则认为电量数据w无异常,如果出口压力数据h增大或减小量在标准值的5%之内,则认为出口压力数据h无异常,如果出口流量数据q增大或减小量在标准值的5%之内,则认为出口流量数据q无异常。

53.进一步地,在步骤s200中,采集注水系统中第一位置的压力数据p1、第二位置的压力数据p2…

第n位置的压力数据pn,第一位置、第二位置

…

第n位置均位于注水泵1和注水井4之间,并且在沿注水系统中水的流向依次间隔排布,其中n为大于1的整数。注水井4的来水压力为p

n 1

,根据h≥p1≥p2≥

…

≥pn≥p

n 1

判断各个位置的压力数据是否异常。也就是说判断各个位置的压力是否符合压力递减规律。在实际工作中,当某一位置的压力值出现异常但是在标准范围的5%之内时,可以认为该压力值无异常。

54.作为一种可实施方式,如图1所示,注水系统包括增压泵5、此时在步骤s200中,采集注水系统中第一位置的压力数据p1、第二位置的压力数据p2…

第n-m位置的压力数据p

n-m

、第n 1-m位置的压力数据为p

n 1-m

…

第n位置的压力数据pn,第一位置、第二位置

…

第n位置均位于注水泵1和注水井4之间,并且在沿注水系统中水的流向依次间隔排布,其中n和m为大于1的整数,并且n≥m。第n位置相对于其他位置与注水井4相邻,注水井的来水压力为p

n 1

,增压泵5设置在第n-m位置和第n 1-m位置之间,根据h≥p1≥p2≥p

n-m

和p

n 1-m

≥p

n-m

和p

n 1-m

≥

…

≥p

n 1

各个位置的压力数据是否异常。

55.较优地,如图2所示,在步骤s200和s600之间还包括:步骤s300、采集总的注水泵出水流量值q

总

和总的注水井来水量值s

总

,并判断二者数值是否相符,若是进入s600,若否则进入s400;

56.s400、对设置在注水井入口的流量计进行校验,校验完成后进入s450;

57.s450、采集总的注水泵出水流量值q

总

和总的注水井来水量值s

总

,并判断二者数值

是否相符,若是进入s600,若否进入s500;

58.s500、确定注水系统中漏点位置,并对漏点进行处理,处理完毕后,进入s600。

59.在实际工作中,如果注水泵出水流量值q

总

和总的注水井来水量值s

总

之间的差距范围在10%之内,则认为二者相符合。采用这样的技术方案不仅能够快速确定出现异常的仪表或传感器位置,同时在注水系统出现漏点时,能够快速确定漏点所在位置的范围,进而能够快速地对漏点进行修复。

60.具体地,如图1所示,在注水系统中注水泵1的数量为x个,分别为第一注水泵,第二注水泵,

…

,第x注水泵,其中x位大于1的整数;其中第一注水泵,第二注水泵,

…

,第x注水泵为相互并联设置。

61.步骤s300和步骤s450中均采集第一注水泵的出口流量值q1,第二注水泵的出口流量值q2,

…

,第x注水泵出口流量值为qk;

62.其中q

总

=q1 q2

…

qk。

63.具体地,如图1所示,在注水系统中注水井4的数量为两个以上,其中两个以上注水井4相互并联设置。在步骤s400中采集每个注水井的来水量值s和来水压力值p

n 1

;

64.若来水量值s和来水压力值p

n 1

符合s=i

×

p

n 1

则判断对应采集来水量值s和来水压力值p

n 1

的仪表或传感器无需校验,其中i为吸水指数。

65.若来水量值s和来水压力值p

n 1

不符合s=i

×

p

n 1

则判断对应采集来水量值s和来水压力值p

n 1

的仪表或传感器需要校验。

66.在实际工作中,如果若来水量值s出现异常,但是范围在10%之内时,则认为来水量值s无异常。如果来水压力值p

n 1

出现异常,但是在5%之内时,则认为来水压力值p

n 1

无异常。其中吸水指数i的具体数值的获得并非是本发明的发明点,而是一种现有技术,因此对吸水指数i的具体数值的获得方式,此处不再一一详述。

67.进一步地,在注水系统中注水井4的数量为y个,分别为第一注水井,第二注水井,

…

,第y注水井,其中y位大于1的整数;

68.在步骤s300和步骤s450中均采集第一注水井的来水量值s1,第二注水井的来水量值s2,

…

,第y注水井的来水量值sy;

69.其中s

总

=s1 s2

…

sy。

70.较优地,如图1所示,支管路3的数量与注水井4的数量相等,分别为第一支管、第二支管、

…

、第y支管,第一注水井通过第一支管与主管路2连接、第二注水井通过第二支管与主管路2连接、

…

、第y注水井通过第y支管与主管路2连接;第一支管与主管路2的连接位置,第二支管与主管路2的连接位置,

…

第y支管与主管路2的连接位置在沿主管路2内水的流向上依次间隔排布;

71.在步骤s500中包括步骤s510采集第一支管压力值e1、第二支管压力值e2、

…

、第y支管ey,根据e1≥e2≥

…

≥ey确定漏点所在流路。在实际工作中,当某一支管的压力值出现异常,但异常值范围在5%之内时,则认为该压力值无异常。

72.更优地,在步骤s500中,在步骤s510之后还包括:

73.步骤s520、在漏点所在的流路上任意采集相隔两点的压力值并计算出二者的差值δp,根据δp=q

α

l/k2判断漏点在该流路上的位置,其中q为该两点间水的流量,l为该两点间管线的长度,k为流量系数,α为系数。当管线内流体的平均流速大于1.2m/s时,α=2;否则

α=1.8,流量系数k=(πd

8/3

)/(10n),其中d为管线内径,n为管线的粗糙系数,一般管线都是旧钢管,通常取n=0.013。

74.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。