1.本发明涉及荧光胶技术领域,具体涉及一种以环氧树脂为胶黏剂,固化后高韧性、耐热老化的荧光胶料。

背景技术:

2.白光led作为第四代照明光源,相较前几代的照明产品具有发光效率高、响应速度快、使用寿命长、无有毒气体、无辐射、抗冲击、易控制等显著优点,其应用范围及市场占有率日益提高。led光源产品主要由pn结芯片、电极和封装材料组成,白光led以荧光胶为封装材料,利用荧光胶的荧光转换发出白光,并起保护芯片、加快散热、降低芯片与空气折射率差和增强光输出作用,所以荧光胶材料决定了白光led光源产品的光热性能。

3.目前常用的封装材料主要有硅胶和环氧树脂。硅胶具有较佳的化学稳定性、耐候性,是比较可靠的led封装材料,但是硅胶的耐热性差、热导率低,led芯片产品的大量放热容易引起硅胶层的热聚集,长时间工作后出现硅胶层的老化或碳化,造成led性能退化。同时硅胶成本相对较高,且随着大功率led集成芯片的推广应用,对于封装材料提出了更高的拉伸和撕裂强度要求。环氧树脂具有收缩率低、粘结性好、耐腐性强及高透光性等优点,且力学强度高,在led封装领域具有广阔应用前景,常见环氧树脂包括双酚a型环氧树脂、脂环族环氧树脂等。如中国专利cn201510929336.0公开了一种以环氧树脂为胶黏成分的发光胶的制备方法。但是环氧树脂尤其是双酚a环氧树脂存在柔韧性不足和耐老化差等问题,导致其制备的荧光胶长期使用后容易发生老化变黄等现象,白光led出现光效降低、光色偏移和寿命下降等问题。

技术实现要素:

4.针对环氧树脂荧光胶容易因脆性大、耐老化性差而降低白光led光效的问题,本发明的目的在于提供一种固化后高韧性、耐热老化的荧光胶料,具有高韧性和耐热性,热老化进程慢,封装在led芯片上可改善白光led长期使用后的光效,拓展了环氧树脂在荧光胶中的应用。

5.本发明提供如下的技术方案:一种荧光胶料,包括以下重量份的各组分:荧光粉10~30份端环氧基聚醚有机硅改性环氧树脂70~90份固化剂1~4份硅烷偶联剂改性气相二氧化硅10~20份石墨烯粉体5~10份分散剂1~2份增韧剂3~9份。

6.本发明的荧光胶料以有机硅改性后的环氧树脂为胶黏剂,引入石墨烯粉体为填

料。荧光粉体选择铝酸盐类荧光粉、硅酸盐类荧光粉、钙钛矿结构氧化物或者它们与稀土元素的掺杂物等。在环氧树脂中引入端环氧基聚醚有机硅,在利用有机硅的高韧性、高力学强度以及耐老化性改善环氧树脂的同时,聚醚链段增强有机硅和环氧树脂的相容性,而环氧基团提升了荧光胶中的环氧基含量,在荧光粉交联固化过程中参与交联网络形成,使有机硅链段作为交联网络的有效组成部分而非简单的掺杂组分,提升荧光胶料整体性能一致性。石墨烯粉体协同有机硅链段,提升荧光胶的耐冲击性和导静电性,而硅烷偶联剂改性气相二氧化硅作为防沉剂使用,保持荧光粉体在胶料中的均匀分布,协同强化荧光胶料整体性能一致性。这样基于本技术的技术方案得到的荧光胶料封装芯片后,所得荧光胶封装膜的柔韧性好,耐热老化,透光率高,能够改善白光led长期使用后的光效。而且所用的环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、脂环族环氧树脂等,环氧树脂可选择性强,拓展了环氧树脂在荧光胶中的应用场景。

7.作为本发明的优选,端环氧基聚醚有机硅改性环氧树脂由端环氧基聚醚有机硅氧烷、聚氧乙烯醚、环氧树脂在苯类溶剂中混合后加热分散均匀得到。现有有机硅改性环氧树脂主要是两种途径,物理混合和化学改性。物理混合简便,但有机硅和环氧树脂相容性低,两者容易在胶料中出现相分离,导致胶料初始性能较佳,保持或固化一段时间后性能骤减。化学改性利用有机硅中的羟基、氨基、烷氧基等反应基团与环氧树脂中的环氧基反应,可提升有机硅和环氧树脂相容性,但是将消耗环氧树脂中的环氧基团,降低固化产物的交联密度,影响产品性能。本技术通过试验筛选端环氧基聚醚有机硅,允许以简便的物理混合手段改性环氧树脂,两者相容性强,所得荧光胶的耐热老化、透过性能有明显提升。

8.作为本发明的优选,端环氧基聚醚有机硅氧烷、聚氧乙烯醚、环氧树脂和苯类溶剂的质量比为1:2~3:20~60:5~10;加热温度80~90℃。

9.作为本发明的优选,苯类溶剂为甲苯或二甲苯。

10.作为本发明的优选,硅烷偶联剂改性气相二氧化硅的制备过程如下:硅烷偶联剂改性气相二氧化硅的制备过程如下:向气相二氧化硅中加入水和多元醇,超声分散,向分散体系中加入环氧基硅烷偶联剂,保持75~85℃温度持续搅拌,干燥后收集粉体得到硅烷偶联剂改性气相二氧化硅。气相二氧化硅容易因大比表面积引起团聚,分散不均,降低增稠防沉效果,通过硅烷偶联剂改性气相二氧化硅增加气相二氧化硅在体系中分散均匀性。环氧基硅烷偶联剂不仅增加了气相二氧化硅与体系的分散均匀性,而且所含环氧基能参与交联固化过程,进一步提升固化后荧光胶的性能。与直接采用硅烷偶联剂或者在水/乙醇体系中改性气相二氧化硅相比,本技术技术方案中在水和多元醇的混合体系中加热改性气相二氧化硅,硅烷偶联剂更倾向在气相二氧化硅表面形成多分子层修饰,修饰作用强,硅烷偶联剂不容易分离。所用的多元醇为丙二醇、1,3-丙二醇、甘油、1,3-丁二醇、二丙二醇、双甘油、双丙甘醇、聚乙二醇-8、季戊四醇中的一种或两种及以上的混合物,水和多元醇的体积比例为0.5~3:1。

11.作为本发明的优选,所用硅烷偶联剂为3-(2,3-环氧丙氧)丙基三甲氧基硅烷)、3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷、3-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、3-(2,3-环氧丙氧)丙基三乙氧基硅烷、2-(3,4-环氧环己烷基)乙基三甲氧基硅烷、2-(3,4-环氧环己烷基)乙基三乙氧基硅烷中的一种或多种。

12.作为本发明的优选,气相二氧化硅、水/多元醇和环氧基硅烷偶联剂的质量比为1:

4~8:0.6~0.9;水和多元醇的质量比为1~3:1。

13.作为本发明的优选,所述分散剂为柠檬酸钠或硅酸钾。

14.作为本发明的优选,增韧剂为邻苯二甲酸二甲酯或邻苯二甲酸二丁酯。

15.作为本发明的优选,所述固化剂为酸酐类固化剂或胺类固化剂。酸酐类固化剂如六氢苯酐或甲基六氢苯酐等,胺类固化剂如二氨基二苯甲烷ddm、乙二胺、苯二甲胺等,优选胺类固化剂。

16.作为本发明的优选,还包括光稳定剂1~4份。光稳定剂为受阻胺类光稳定剂、苯并三氮唑类光稳定剂或二苯酮类光稳定剂。可以进一步提升改性环氧树脂的耐光老化性能。

17.本发明的有益效果如下:本发明的荧光胶料利用端环氧基聚醚改性有机硅改性环氧树脂作为胶黏剂,改性环氧树脂的柔韧性和耐老化性高,同时引入石墨烯作为填料,并以硅烷偶联剂改性后的气相二氧化硅作为防沉剂,有效改善荧光胶的品质,白光led长时间使用后的光效性能得到保持。

具体实施方式

18.下面就本发明的具体实施方式作进一步说明。

19.如无特别说明,本发明中所采用的原料均可从市场上购得或是本领域常用的,如无特别说明,下述实施例中的方法均为本领域的常规方法。

20.实施例1一种荧光胶料,包括以下重量份的各组分:荧光粉(bamgal

10o17

:eu

2

,mn

2

)10份、端环氧基聚醚有机硅改性环氧树脂70份、二氨基二苯甲烷ddm 2份、硅烷偶联剂改性气相二氧化硅10份、石墨烯纳米粉体5份、檬酸钠1.2份、邻苯二甲酸二甲酯5份;端环氧基聚醚有机硅改性环氧树脂制备过程如下:端环氧基聚醚有机硅氧烷(艾约塔iota-eo11000)1份与2份聚氧乙烯醚(阿拉丁brij c2)混合,加入20份的双酚a环氧树脂(e-51)和5份的甲苯混合,加热至80℃并300rpm搅拌分散均匀;硅烷偶联剂改性气相二氧化硅的制备过程如下:向1份的气相二氧化硅中加入4份的水和丙二醇(水和丙二醇的质量比为1:1),超声分散均匀,向分散体系中加入0.6份的硅烷偶联剂3-(2,3-环氧丙氧)丙基三甲氧基硅烷kh560,保持75℃温度回流持续搅拌,真空干燥后收集粉体得到硅烷偶联剂改性气相二氧化硅。

21.实施例2一种荧光胶料,包括以下重量份的各组分:荧光粉(bamgal

10o17

:eu

2

,mn

2

)20份、端环氧基聚醚有机硅改性环氧树脂80份、二氨基二苯甲烷ddm1份、硅烷偶联剂改性气相二氧化硅15份、石墨烯纳米粉体7份、柠檬酸钠1份、邻苯二甲酸二丁酯3份;端环氧基聚醚有机硅改性环氧树脂制备过程如下:端环氧基聚醚有机硅氧烷(安徽艾约塔iota-eo11000)1份与3份的聚氧乙烯醚(阿拉丁brij c2)混合,加入60份的双酚a环氧树脂(e-51)和10份的甲苯,加热至90℃并200rpm搅拌分散均匀;

硅烷偶联剂改性气相二氧化硅的制备过程如下:向1份的气相二氧化硅中加入8份的水和甘油(水和甘油的质量比为1:2),超声分散,向分散体系中加入0.9份的3-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷,保持85℃温度回流持续搅拌,真空干燥后收集粉体得到硅烷偶联剂改性气相二氧化硅。

22.实施例3一种荧光胶料,包括以下重量份的各组分:荧光粉(bamgal

10o17

:eu

2

,mn

2

)30份、端环氧基聚醚有机硅改性环氧树脂90份、二氨基二苯甲烷ddm 4份、硅烷偶联剂改性气相二氧化硅20份、石墨烯纳米粉体10份、柠檬酸钠2份、邻苯二甲酸二丁酯9份;端环氧基聚醚有机硅改性环氧树脂制备过程如下:端环氧基聚醚有机硅氧烷(艾约塔iota-eo11000)1份与1.5份的聚氧乙烯醚(阿拉丁brij c2)混合,加入40份的双酚a环氧树脂(e-51)和8份的甲苯,加热至85℃并250rpm搅拌分散均匀;硅烷偶联剂改性气相二氧化硅的制备过程如下:向1份的气相二氧化硅中加入6份的水和丙二醇(水和丙二醇的质量比为1:3),超声分散,向分散体系中加入0.8份的硅烷偶联剂2-(3,4-环氧环己烷基)乙基三甲氧基硅烷,保持80℃回流温度持续搅拌,真空干燥后收集粉体得到硅烷偶联剂改性气相二氧化硅。

23.实施例4与实施例1的不同之处为,在端环氧基聚醚有机硅改性环氧树脂制备过程中,以失水山梨醇单硬脂酸酯作乳化剂替代聚氧乙烯醚。

24.实施例5与实施例1的不同之处为,硅烷偶联剂改性气相二氧化硅的制备过程中,将硅烷偶联剂和气相二氧化硅直接搅拌加热混合。

25.实施例6与实施例1的不同之处为,硅烷偶联剂改性气相二氧化硅的制备过程中,以等规格的水/乙醇替代水/丙二醇。

26.实施例7与实施例1不同之处为,还加入了2份受阻胺类光稳定剂uv-770。

27.对比例1(环氧树脂未改性)与实施例1不同之处为,选用未改性环氧树脂e-51以替代改性的环氧树脂添加到荧光胶料中。

28.对比例2(甲基有机硅氧烷改性环氧树脂)与实施例1不同之处为,在环氧树脂改性过程中,选用聚二甲基硅氧烷(麦卡希m010226)替代端环氧基聚醚有机硅氧烷。

29.对比例3(羟基硅氧烷改性环氧树脂)与实施例1不同之处为,在环氧树脂改性过程中,选用羟基封端聚硅氧烷(道康宁pmx-0156)替代端环氧基聚醚有机硅氧烷。

30.对比例4(端环氧基硅氧烷改性环氧树脂)与实施例1不同之处为,在环氧树脂改性过程中,选用双端环氧基封端聚硅氧烷(艾约塔ioa105)替代端环氧基聚醚有机硅氧烷。

31.对比例5(聚醚硅氧烷改性环氧树脂)与实施例1不同之处为,在环氧树脂改性过程中,选用聚醚改性聚二甲基硅氧烷(艾约塔iota-1291)替代端环氧基聚醚有机硅氧烷。

32.对比例6(kh570改性气相二氧化硅)与实施例1的不同之处为,硅烷偶联剂改性气相二氧化硅的制备过程中,使用硅烷偶联剂γ―甲基丙烯酰氧基丙基三甲氧基硅烷(kh570)替代。

33.对比例7(气相二氧化硅不改性)与实施例1的不同之处为,荧光胶料中的气相二氧化硅不进行改性处理。

34.对比例8(省略石墨烯加入)与实施例1的不同之处为,荧光胶料中省略石墨烯的加入。

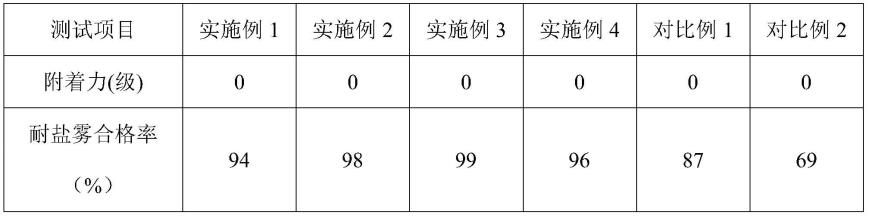

35.性能测试将各实施例和对比例制备的荧光胶料室温静置24小时后测试动力粘度(粘度计测试),然后浇铸到模具中真空烘箱加热至100℃保持2h,然后升温至180℃保持30min固化,脱模得到荧光胶膜,尺寸为30mm*20mm*2mm,测试荧光胶膜的固化硬度(橡胶硬度计,邵氏硬度,三层叠加)、透光率(参照gb/t2410-2008分光光度计法测定,波长467nm)、耐热老化性(参照gb/t7141—2008,强制通风式热老化试验箱,80℃/1000h,测试透光率)以及耐冲击性(参照gb/t1732-1993,涂膜在镀锌铝板上,记录落锤高度),结果见表1所示。

36.从上表测试结果可以看出,采用本技术的技术方案如实施例1~7与对比例1、7和8制备的荧光胶料的粘度更高,固化后的荧光胶邵氏硬度低,耐冲击性高,柔韧性强,更重要的是耐热老化性能较佳。经热空气处理1000h后,透光率下降但是下降幅度小。

37.通过实施例1和实施例4比较可知,在端环氧基聚醚有机硅改性环氧树脂制备过程中,聚氧乙烯醚相较其他非离子型乳化剂如失水山梨醇单硬脂酸更能提升荧光胶的性能。通过实施例5、6和实施例1比较可知,在省略水/多元醇体系或者以水/乙醇体系替代的情况下硅烷偶联剂改性气相二氧化硅,荧光胶料的性能有所下降,这主要是因为在水和多元醇体系中更容易形成多层修饰,对气相二氧化硅的改性稳定性高。同时在水/乙醇中,乙醇沸

点低,沸腾状态相较丙二醇强烈,影响了改性效果。而对比例6中采用硅烷偶联剂kh570改性气相二氧化硅,可以提升荧光胶料的初始粘度以及固化后的初始透光率,但对荧光胶的耐热老化性能帮助不大,这主要是因为kh570所含官能团为双键而非环氧基,无法有效参与固化过程。通过对比例2~5和实施例1比较可知,采用端环氧基聚醚有机硅物理共混改性环氧树脂相较其他类型的有机硅而言,不仅能够改善柔韧性,降低硬度,而且还有助于改善耐热老化性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。