1.本实用新型涉及视觉检测设备领域,具体为一种橡胶件外观及尺寸检测设备。

背景技术:

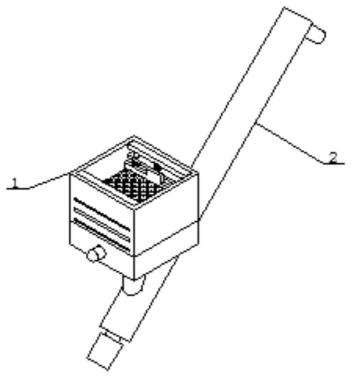

2.机器视觉检测就是通过计算机配上ccd视觉检测系统来代替人眼检测,产品的外观瑕疵检验、材料表面、迁移物、析出物、喷霜、变色、异物、污染物等未知物,包括未知粉末、未知液体、未知颗粒等都可以进行检测判断;外观检测又是机器视觉检测领域运用最多的,通过配套的视觉检测设备,大幅度提高检测效率,绝大多数产品在生产完成后都要进行质量检测,而外观检测则属于质量检测的一种,且很多质量问题也可通过外观直接显示出来。对于如图1所示的橡胶件,其产品尺寸往往会存在较大误差,表面也容易出现如毛刺、缺口、鼓包等外观缺陷。

3.目前,该类产品的外观检测一般仍然靠人工进行,但是传统的外观检测是人眼检测或借助简单的工具进行比对,检测结果受检测人员经验水平的影响而参差不齐,且长时间盯着较小物体查看,检测人员眼镜就会疲劳,容易把不良产品流下去,无法保证批量产品的整体质量。一般员工工作的持续性较低,同时导致生产成本上升,且人工检测使得生产线的自动化程度降低,检测效率低下。

技术实现要素:

4.本实用新型提出的一种橡胶件外观及尺寸检测设备,可实现连续地自动上料、摆放、定位、全方位检测和分类别下料,外观检测全面覆盖,检测结果精准可靠,单个产品检测周期短,且多个产品同步进行检测,检测效率较高。

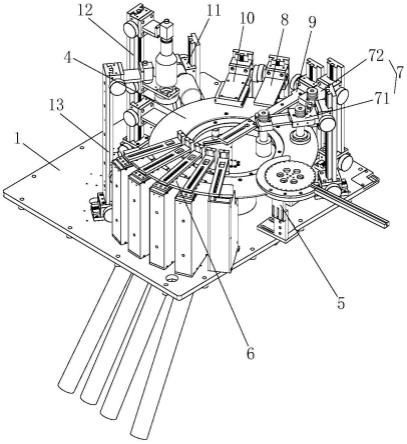

5.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种橡胶件外观及尺寸检测设备,包括机罩框架、固定设置于机罩框架中部内侧的工作台和固定设置于工作台下方的电气柜,所述工作台的顶面一侧固定设置有旋转拨料机构,工作台的顶面中心处设置有与旋转拨料机构的出料口衔接的玻璃旋转机构,所述工作台的顶面上自旋转拨料机构的出料口开始沿玻璃旋转机构的转动方向依次设置有位于玻璃旋转机构外侧的拨转定位组件、侧面光源组件、第一相机组件、第二相机组件、第三相机组件、第四相机组件、第五相机组件和下料组件,所述下料组件位于旋转拨料机构远离拨转定位组件的一侧。

6.进一步的,所述旋转机构包括固定安装于工作台上的固定筒、固定安装于固定筒内的旋转电机、固定连接于旋转电机的输出轴端并水平设置的转动托盘,所述转动托盘的顶面边缘处固定连接有若干均匀分布的连接柱,所述连接柱的顶部固定连接有环形的玻璃转盘。

7.进一步的,所述旋转拨料机构包括固定于工作台顶面上的第一支架、分别固定安装于第一支架顶部一侧的第一驱动电机和位于第一驱动电机一侧的导向围板,所述第一驱动电机的输出轴端固定连接有与导向围板同轴设置的分料转盘,导向围板的外侧一端固定连接有导轨滑槽。

8.进一步的,所述分料转盘的外圆侧面上圆周均匀分布地开设有若干个拨料槽口,所述导轨滑槽的内侧端分别与拨料槽口对应衔接。

9.进一步的,所述拨转定位组件包括分别固定安装于工作台顶面上的第一调节安装架和第二调节安装架,所述第一调节安装架的内侧固定连接有第一升降板,所述第一升降板的底面上固定连接有位于玻璃转盘顶面上方的第一拨料轮,所述第二调节安装架的内侧固定连接有第二升降板,所述第二升降板的底面上固定连接有位于玻璃转盘顶面上方的第二拨料轮,且第二拨料轮位于第一拨料轮的外侧。

10.进一步的,所述侧面光源组件包括固定安装于工作台顶面上的第三调节安装架、安装于第三调节安装架内侧的第三升降板,所述第三升降板的自由端活动连接有位于玻璃转盘顶面中心内的侧面光源。

11.进一步的,所述第三相机组件包括固定安装于工作台顶面上的第四调节安装架、安装于第四调节安装架内侧的第三相机,所述第三相机的镜头与侧面光源相对。

12.进一步的,所述第一相机组件包括固定安装于工作台上的第五调节安装架、分别安装于第五调节安装架内侧的第一相机、第一环形光源、第一遮光板,所述第一环形光源位于玻璃转盘的下方,所述第一相机的镜头位于第一环形光源的正下方并与玻璃转盘的底面相垂直,所述第一遮光板位于玻璃转盘的上方并与第一相机的镜头相对。

13.进一步的,所述第二相机组件包括固定安装于工作台上的第六调节安装架、安装于第六调节安装架内侧并位于玻璃转盘下方的第二相机、安装于第六调节安装架内侧并位于玻璃转盘上方的第一面光源,所述第二相机的镜头与玻璃转盘的底面相垂直并第一面光源相对。

14.进一步的,所述下料组件包括固定于工作台的顶面并位于玻璃转盘下方一侧的多个下料盒、对应地固定设置于下料盒顶部一侧并位于玻璃转盘内侧环形边缘上方的多个气嘴,每个下料盒的底部设置有向底部外侧倾斜设置的下料通道。

15.与现有技术相比较,本实用新型的有益效果如下:

16.(1)本实用新型通过采用旋转拨料机构装置可实现多个待检产品的自动摆位和推进上料,通过拨转定位组件的导向作用,可将待检产品逐个等间距地准备摆放于玻璃旋转机构上,以完成后续的连续检测,实现了自动连续上料,工作效率高;

17.(2)本实用新型通过采用在玻璃旋转机构外围依次设置多个ccd检测相机,通过玻璃旋转机构将待检产品依次经过各个检测工位,实现表面各个区域的全方位检测,检测结果更加精准和全面;通过玻璃旋转机构可将旋转拨料装置连续摆放的待检产品连续送进,实现多个待检产品的同步检测,有效减少不必要的间隔时间,极大提升了工作效率;

18.(3)本实用新型通过采用多个ccd检测相机检测待检产品不同部位的质量情况,以综合评估表面外观缺陷,将外观缺陷进行分类统计;通过设置具有多个下料通道的下料组件,对良品和不同种类的不良品进行自动分离,便于不良品后期针对具体缺陷类型的精准修复工作,减少不必要劳动。

附图说明

19.图1为本实用新型的所检测的橡胶件的立体结构示意图;

20.图2为本实用新型的立体结构示意图之一;

顶面上的第一支架501、分别固定安装于第一支架501顶部一侧的第一驱动电机502和位于第一驱动电机502一侧的导向围板503,第一驱动电机502的输出轴端固定连接有与导向围板503同轴设置的分料转盘504,导向围板503的外侧一端固定连接有导轨滑槽505。第一驱动电机502采用伺服电机,导向围板503为一侧开口的环形板结构,分料转盘504圆盘结构,分料转盘504的外圆侧面上圆周均匀分布地开设有若干个拨料槽口506,拨料槽口506位u型口,其槽口宽度和深度均略大于与待检测的橡胶件的直径。导轨滑槽505的内侧端分别与拨料槽口506对应衔接。在工作状态下,第一驱动电机 502驱动分料转盘504匀速转动,待检测的橡胶件通过振动上料的方式连续送入导轨滑槽505内后,以直立状态依次进入拨料槽口506内,并被分料转盘504裹挟沿着导向围板503的内壁移动,进而被逐个送入导向围板503的内侧开口边缘处。

39.工作台1的顶面中心处设置有与旋转拨料机构5的出料口衔接的玻璃旋转机构4。玻璃旋转机构4包括固定安装于工作台1上的固定筒401、固定安装于固定筒401内的旋转电机(图中未示出)、固定连接于旋转电机的输出轴端并水平设置的转动托盘403,转动托盘403的顶面边缘处固定连接有若干均匀分布的连接柱404,连接柱404的顶部固定连接有环形的玻璃转盘402。玻璃转盘402为环形结构的透明玻璃板,具备良好的透光性。玻璃转盘402的边缘位于分料转盘504的缺口下方,则在玻璃转盘402连续匀速转动过程中,从导向围板503内侧开口边缘处连续送出的待检测橡胶件逐个等间距地落在玻璃转盘402的顶面上。旋转电机采用伺服电动机,转动托盘403为圆盘结构,其底部通过联轴器与旋转电机402的输出轴传动连接。

40.工作台1的顶面上自旋转拨料机构5的出料口开始沿玻璃旋转机构4的转动方向依次设置有位于玻璃旋转机构4外侧的拨转定位组件7、侧面光源组件9、第一相机组件 8、第二相机组件10、第三相机组件11、第四相机组件12、第五相机组件13和下料组件6,下料组件6位于旋转拨料机构5远离拨转定位组件7的一侧。

41.拨转定位组件7包括分别固定安装于工作台1顶面上的第一调节安装架701和第二调节安装架702,第一调节安装架701的内侧固定连接有第一升降板703,第一升降板 703的底面上固定连接有位于玻璃转盘402顶面上方的第一拨料轮704,第二调节安装架702的内侧固定连接有第二升降板705,第二升降板705的底面上固定连接有位于玻璃转盘402顶面上方的第二拨料轮706。

42.第一调节安装架701包括第一水平滑轨7011、滑动安装于第一水平滑轨7011顶部的第一水平定位块7014、固定安装于第一水平定位块7014顶部的第一垂直滑轨7012、滑动安装于第一垂直滑轨7012侧面的第一垂向定位块7013。其中,第一水平滑轨7011 固定通过螺栓固定安装于工作台1的顶面上,且长度方向沿玻璃转盘402的径向方向设置。第一水平定位块7014与第一水平滑轨7011通过燕尾槽结构滑动连接,且第一水平滑轨7011的顶面中心设置有第一齿条7015,第一水平定位块7014内转动安装有与第一齿条7015啮合连接的第一齿轮(图中未示出),第一齿轮的轴端固定连接有位于第一水平定位块7014外侧的第一调节旋钮7016。通过拨动第一调节旋钮7016,可经过齿轮齿条啮合传动实现第一水平定位块7014即第一垂直滑轨7012的水平位置调节。第一垂向定位块7013在第一垂直滑轨7012之间的连接方式和位置调节方式与第一水平定位块7014在第一水平滑轨7012上的连接方式和位置调节方式相同。第一升降板703水平地固定连接在第一垂向定位块7013的侧面,通过调

节第一水平定位块7014和第一垂向定位块7013的位置,可分别实现第一升降板703的水平位置和垂直位置的调节,从而调整第一拨料轮704在玻璃转盘402上方的位置。

43.第二调节安装架702的结构及工作方式与第一调节安装架701相同。第二拨料轮 706位于第一拨料轮704沿玻璃转盘402的径向方向的外侧后方。逐个等间距地落在玻璃转盘402的顶面上的橡胶件跟随玻璃转盘402移动至第一拨料轮704处,而后贴合第一拨料轮704的外圆面继续前行,至与第二拨料轮706接触后,贴合第二拨料轮706 的外圆面继续前行,而后再跟随玻璃转盘402继续前行。通过第一拨料轮704和第二拨料轮706的导向定位,使橡胶件处于玻璃转盘402上最佳的径向位置,以便后续的采像。

44.侧面光源组件9包括固定安装于工作台1顶面上的第三调节安装架901、安装于第三调节安装架901内侧的第三升降板902,第三升降板902的自由端活动连接有位于玻璃转盘402顶面中心内的侧面光源903。第三调节安装架901包括第三垂直导轨和滑动连接于第三垂直导轨上的第三垂向定位块。第三垂向定位块在第三垂直滑轨之间的连接方式和位置调节方式与第一垂向定位块7013在第一垂直滑轨7012之间的连接方式相同。第三升降板902水平地固定连接于第三垂向定位块的侧面,且第三升降板902的末端开设有腰型通孔904,侧面光源903的顶部通过位于腰型通孔904内的锁紧螺钉紧固在第三升降板902上,可根据照明需要调整侧面光源903的侧面照明角度以及在第三升降板902上的位置。第三升降板902的底面上海固定安装有位于玻璃转盘402顶面内环边缘内侧的探测器,用于检测玻璃转盘402上的橡胶件的到位情况,从而对每个橡胶件进行编号和计数,并通过设备的控制系统控制后方的多组相机执行对应的采像程序。若探测器检测到玻璃转盘402上有物体经过,则系统的检测零件总数计数加1。

45.工作台1的顶面上开设有位于侧面光源组件9和第三相机组件11之间的通孔,通孔下方设置有固定连接于工作台1底面上的安装架14。第一相机组件8包括固定安装于安装架14顶面上的第五调节安装架801、分别安装于第五调节安装架801内侧的第一相机802、第一环形光源803、第一遮光板804,第一环形光源803位于玻璃转盘402 的下方,第一相机802的镜头位于第一环形光源803的正下方并与玻璃转盘402的底面相垂直,第一遮光板804位于玻璃转盘402的上方并与第一相机802的镜头相对。第五调节安装架801的结构及工作方式与第一调节安装架701相同,区别在于其垂向定位块设置为三个,每个垂向定位块的侧面均固定连接有一个升降板,第一相机802、第一环形光源803、第一遮光板804分别固定安装在三个升降板上。

46.当直立状态的橡胶件跟随玻璃转盘402移动至第一相机802的上方时,第一相机 802采用远心镜头,第一遮光板804为背景、正光的方式,以仰视角度360

°

视角拍摄获取橡胶件底面及投影方向上的外观图样,进而与系统内预设的标准样本进行图形比对,从而检测出橡胶件表面的异物情况。若此处的检测结果为不合格,则对应缺陷类型的零件计数加1,且该零件不再进行后续的采像检测工序。

47.第二相机组件10包括水平固定安装于安装架14顶面上的第六调节安装架101、安装于第六调节安装架101内侧并位于玻璃转盘402下方的第二相机102、安装于第六调节安装架101内侧并位于玻璃转盘402上方的第一面光源103,第二相机102的镜头与玻璃转盘402的底面相垂直并第一面光源103相对。其中第六调节安装架101的结构及工作方式与第五调节安装架801相同,区别在于垂向定位块和升降板为两组。

48.经第一相机802采像检测为合格的橡胶件跟随玻璃转盘402继续行进至第二相机 102的上方,第二相机102采用多视角镜头、第一面光源103为背景、组合光的方式,以仰视视角拍摄获取橡胶件底部表面的外观图样,进而与系统内预设的标准样本进行图形比对,从而检测出橡胶件的小孔毛刺及孔偏心情况。若此处的检测结果为不合格,则对应缺陷类型的零件计数加1,且该零件不再进行后续的采像检测工序。

49.第三相机组件11包括固定安装于工作台1顶面上的第四调节安装架111、安装于第四调节安装架111内侧的第三相机112,第三相机112的镜头与侧面光源903相对。第四调节安装架111的结构及工作方式与第一调节安装架701相同。第三相机112水平地固定安装在垂向定位块侧面。

50.经第二相机102采像检测为合格的橡胶件跟随玻璃转盘402继续行进至第三相机 112的侧方,第三相机112采用远心镜头、侧面光源903为背景、组合光的方式,拍摄获取橡胶件表面侧视角度的外观图样,进而与系统内预设的标准样本进行图形比对,从而检测出橡胶件内外圆表面的成型不良(如气泡)情况。若此处的检测结果为不合格,则对应缺陷类型的零件计数加1,且该零件不再进行后续的采像检测工序。

51.第四相机组件12包括水平固定安装于工作台1顶面上的第七调节安装架121、安装于第七调节安装架121内侧并位于玻璃转盘402下方的第二遮光板122、安装于第七调节安装架121内侧并位于玻璃转盘402上方的第二环形光源123、安装于第七调节安装架121内侧并位于第二环形光源123上方的第四相机124,第四相机124的的镜头与玻璃转盘402的底面相垂直。其中第七调节安装架121的结构及工作方式与第五调节安装架801相同。

52.经第三相机112采像检测为合格的橡胶件跟随玻璃转盘402继续行进至第四相机 124的下方,第四相机124采用远心镜头、第二遮光板122为背景、正光的方式,以俯视角度360

°

视角拍摄获取橡胶件顶面表面的外观图样,进而与系统内预设的标准样本进行图形比对,从而检测出橡胶件表面的异物情况。若此处的检测结果为不合格,则对应缺陷类型的零件计数加1,且该零件不再进行后续的采像检测工序。

53.第五相机组件13包括水平固定安装于工作台1顶面上的第八调节安装架131、安装于第八调节安装架131内侧并位于玻璃转盘402下方的第二面光源132、安装于第八调节安装架131内侧并位于玻璃转盘402上方的第五相机133。其中第八调节安装架131 的结构及工作方式与第六调节安装架101相同。第五相机133的的镜头垂直向下与玻璃转盘402的顶面相垂直。

54.经第四相机112采像检测为合格的橡胶件跟随玻璃转盘402继续行进至第五相机133的下方,第五相机134采用多视角镜头、第二面光源132为背景、组合光的方式,以俯视视角拍摄获取橡胶件顶部表面的外观图样,进而与系统内预设的标准样本进行图形比对,从而检测出橡胶件的小孔毛刺情况。若此处的检测结果为不合格,则对应缺陷类型的零件计数加1,完成单个橡胶件的全部外观检测;若此处的检测结果仍为合格,亦完成单个橡胶件的外观检测,良品计数加1。

55.下料组件6包括固定于工作台1的顶面并位于玻璃转盘402下方一侧的多个下料盒、对应地固定设置于下料盒顶部一侧并位于玻璃转盘402内侧环形边缘上方的多个气嘴,每个下料盒的底部设置有向底部外侧倾斜设置的下料通道。本实施例中,下料盒及气嘴的数量为5个,下料通道的数量为4个。为便于描述,沿玻璃转盘402转动方向将 5个下料盒依

次记为第一下料盒601、第二下料盒602、第三下料盒603、第四下料盒 604和第五下料盒605,5个气嘴依次记为第一气嘴、第二气嘴、第三气嘴、第四气嘴和常吹气嘴。每个下料盒的顶部一侧固定设置有桁架,桁架的内侧面上固定连接有气嘴安装架606,5个气嘴分别安装在气嘴安装架606上。5四个气嘴的进气端均通过电磁阀与电气柜2内的供气系统连接,通过单独控制某个电磁阀的开启,可通过对应的气嘴喷出高压气体,并将玻璃转盘402上的橡胶件吹入对应的下料盒内,并经对应的下料通道排出并收集。

56.具体的,第一气嘴和第一下料盒601用于分离和排出表面有异物的橡胶件产品,即对应第一相机802和第四相机124检测出的不良品;第二气嘴和第二下料盒602用于分离和排出孔偏移的橡胶件产品,即对应第二相机102检测出的不良品;第三气嘴和第三下料通道158下料盒603用于分离和排出表面成型不良的橡胶件产品,即对应第三相机 112检测出的不良品;第四气嘴和第四下料盒604,用于分离和排出有小孔毛刺的橡胶件产品,及对应第五相机134检测出的不良品;第五气嘴和第五下料盒605则用于分离和排出良品的橡胶件产品。

57.以连续检测6个橡胶件不同类型的产品为例来说明该设备的检测过程:

58.第一个产品:该产品经过探测器检测后,该产品编号为1,系统检测产品总数记为 1,经第一相机802检测,结果为底面或侧面有异物,为不良品,则在后续零件送进和检测过程中,该产品不再进行后续检测,系统记录编号为1的产品外观缺陷类型为a;

59.第二个产品:该产品经过探测器检测后,该产品编号为2,系统检测产品总数记为 2,经第一相机802检测,结果为底面及侧面无异物,为良品,该产品经第二相机102 检测,结果为内孔偏移,为不良品,则在后续零件送进和检测过程中,该产品不再进行后续检测,系统记录编号为2的产品外观缺陷类型为b;

60.第三个产品:该产品经过探测器检测后,该产品编号为3,系统检测产品总数记为 3,经第一相机802检测,为良品,该产品经第二相机102检测,也为良品,该产品经第三相机112检测,结果为表面有气泡,为不良品,则在后续零件送进和检测过程中,该产品不再进行后续检测,系统记录编号为3的产品外观缺陷类型为c;

61.第四个产品:该产品经过探测器检测后,该产品编号为4,系统检测产品总数记为 4,经第一相机802、第二相机102和第三相机112检测后,均为良品,经第四相机124 检测后,为表面有异物,为不良品,则在后续零件送进和检测过程中,该产品不再进行后续检测,系统记录编号为4的产品外观缺陷类型为a;

62.第五个产品:该产品经过探测器检测后,该产品编号为5,系统检测产品总数记为 5,经第一相机802、第二相机102、第三相机112和第四相机124检测后,均为良品,经第五相机134检测后,为小孔有毛刺,为不良品,则在后续零件送进和检测过程中,该产品不再进行后续检测,系统记录编号为5的产品外观缺陷类型为d;

63.第六个产品:该产品经过探测器检测后,该产品编号为6,系统检测产品总数记为 6,经第一相机802、第二相机102、第三相机112、第四相机124和第五相机134检测后,均为良品。

64.则以上过程中,检测产品总数为6个,外观缺陷类型为a、外观缺陷类型为b、外观缺陷类型为c、外观缺陷类型为d和良品的数量分别为2、1、1、1、1,良品率为1/6。

65.机罩框架3的侧壁顶部设置有显示器(图中未示出),与设备的控制系统连接,用于

实时显示各个整流子经六组相机组件获取的外观图像及分析结果,同时显示检测的总数,各个外观缺陷类型的计数、良品计数和良品率。机罩框架3的前外侧壁上还设置有启动开关、急停开关、状态指示灯等于系统相配套的开关和显示器件。

66.同样以上述检测结果的6个橡胶件产品为例,来说明本设备的分离排料过程。

67.编号为1的产品跟随玻璃转盘402转移至排料位置时,由于其外观缺陷类型为a,则第一气嘴上的电磁阀单独开启,第二气嘴、第三气嘴和第四气嘴上的电磁阀关闭,第一气嘴将该产品从玻璃转盘402上吹落至第一下料盒601内;

68.编号为2的产品跟随玻璃转盘402转移至排料位置时,由于其外观缺陷类型为b,则第二气嘴上的电磁阀单独开启,第一气嘴、第三气嘴和第四气嘴上的电磁阀关闭,第二气嘴将该产品从玻璃转盘402上吹落至第二下料盒602内;

69.编号为3的产品跟随玻璃转盘402转移至排料位置时,由于其外观缺陷类型为c,则第三气嘴上的电磁阀单独开启,第一气嘴、第二气嘴和第四气嘴上的电磁阀关闭,第三气嘴将该产品从玻璃转盘402上吹落至第三下料盒603内;

70.编号为4的产品跟随玻璃转盘402转移至排料位置时,由于其外观缺陷类型为a,则第一气嘴上的电磁阀单独开启,第二气嘴、第三气嘴和第四气嘴上的电磁阀关闭,第一气嘴将该产品从玻璃转盘402上吹落至第一下料盒601内;

71.编号为5的产品跟随玻璃转盘402转移至排料位置时,由于其外观缺陷类型为d,则第四气嘴上的电磁阀单独开启,第一气嘴、第二气嘴和第三气嘴上的电磁阀关闭,第四气嘴将该产品从玻璃转盘402上吹落至第四下料盒604内;

72.编号为6的产品跟随玻璃转盘402转移至排料位置时,由于其为良品,则第一气嘴、第二气嘴、第三气嘴和第四气嘴均关闭,第五气嘴上的电磁阀处于常开状态,合格产品被第五气嘴吹入第五下料盒605内。

73.则经过以上过程后,完成橡胶件的连续上料、自动连续检测和自动分类下料,工作效率高,外观检测全面准确,良品率得到了较好地保证。

74.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。