1.本发明涉及一种板式热交换器及其作为液化天然气汽化器的用途。

背景技术:

2.由于天然气是清洁燃料,故全球对天然气(ng)的需求在不断增加。在天然气管线不可行或不存在的地方,液化天然气是将天然气从产地移动至消费地点的一种方式。典型地,为了非加压储存或运输的简易性和安全性,其冷却成液体形式(大约-162℃)。在消费地点中,液化天然气(lng)通过升温至正常温度来重新气化而变回成气体,并且作为燃料使用。

3.使用不同种类的lng汽化器来将lng加热到正常温度。板壳型(plate and shell

ꢀ–

type)热交换器是热交换器中的一种类型,其可用于将lng升温回气体。板壳式热交换器是焊接式热交换器,其包括板组和包围板组的外部壳体。外部壳体包括第一端板、第二端板以及连接所述端板的壳。针对在板组的内侧流动的热交换介质的入口连接管和出口连接管布置成通过外部壳体的端板。典型地,板组的入口连接管和外部壳体的端板以及板组的支承端板在板壳型热交换器中彼此紧密附接、例如彼此焊接,并且因此热移动(thermal movement)不一定沿每一个方向都可不对材料引起应力而进行。当所述热交换器结构作为lng汽化器使用时,巨大的温度差可在材料及其接头上引起应力,并且最终应力可使热交换器的结构断裂。特别是,用于将lng供应到汽化器中的入口连接管的点处的流体之间的温度差可接近于200度。

技术实现要素:

4.本发明的目标在于减少或甚至消除在现有技术中出现的上文提及的问题。

5.本发明的目标在于提出板式热交换器结构,其具有改进的承受由温度差(例如在液化天然气的加热中存在的巨大的温度差)引起的热应力的能力。

6.特别是,本发明的目标在于提出针对板壳型热交换器的端部的新颖结构,其具有改进的承受(例如当在液化天然气的加热中使用时)由温度差引起的热应力的能力。

7.为了实现上文所提出的目标等,本发明的特征在于所附独立权利要求的特征部分中所提出的内容。

8.尽管并非总是具体提及,在本文中提及的实施例和优点在可适用的情况下涉及根据本发明的板式热交换器和用途两者。

9.根据本发明的典型的板式热交换器包括-板组,其由具有至少两个开口并且彼此上下地布置的热交换器板形成,其中板组沿板组的长度方向包括第一端和第二端,并且该板组包括布置在板组的第一端上的第一支承端板、布置在板组的第二端上的第二支承端板(7b),并且板组的内侧的针对第一热交换介质的流动通路由彼此上下地布置的热交换器板的开口形成,-包围板组的外部壳体,该外部壳体包括第一端板、第二端板以及连接所述第一端

板和所述第二端板的壳,-针对第一热交换介质的入口连接管和出口连接管,入口连接管和出口连接管布置成通过外部壳体的端板,并且布置成与板组的流动通路连接,以及-针对第二热交换介质的入口连接管和出口连接管,入口连接管和出口连接管布置成通过外部壳体,并且布置成与外部壳体的内侧连接、即与板组的外侧连接,并且其中第一热交换介质的入口连接管布置成通过外部壳体的第一端板,并且与板组的第一支承端板连接,并且根据本发明的板式热交换器进一步包括-柔性结构,柔性结构布置在板组的第一支承端板与外部壳体的第一端板之间,和/或-加热通道,加热通道在板组的第一支承端板与外部壳体的第一端板之间,和/或至少部分地围绕第一热交换介质的入口连接管,和/或-内部管,内部管布置在第一热交换介质的入口连接管的内侧,并且该内部管至少部分地在板组的流动通路的内侧伸长。

10.典型地,根据本发明的板式热交换器作为液化天然气(lng)汽化器使用。

11.根据本发明的板式热交换器的结构是基于减小由于第一热交换介质与第二热交换介质之间的温度差而导致的针对结构的热移动的影响。根据本发明,通过将至少一种以下结构布置在板式热交换器中来改进热交换器结构-板组的第一支承端板与外部壳体的第一端板之间的柔性结构,-板组的第一支承端板与外部壳体的第一端板之间和/或至少部分地围绕第一热交换介质的入口连接管的加热通道,-针对第一热交换介质的入口连接管的内侧的内部管,其至少部分地在板组的流动通路的内侧伸长。

12.根据本发明的板式热交换器可包括布置在板式热交换器的端部中的根据本发明的一个、两个或所有三个结构,针对第一热交换介质的入口连接管布置成通过该端部。所提出的改进结构对板式热交换器的端板结构提供了容易和简单的修改。

附图说明

13.将参考附图更详细地描述本发明,在附图中图1示出了板壳式热交换器的结构的示例性实施例,图2示出了根据本发明的实施例的板式热交换器的端部的结构,其包括在板组的支承端板与外部壳体的端板之间的柔性结构,图3示出了根据本发明的实施例的板式热交换器的端部的结构,其包括在板组的支承端板与外部壳体的端板之间的加热通道,并且图4示出了根据本发明的实施例的板式热交换器的端部的结构,其包括内部管,该内部管布置在针对第一热交换介质的入口连接管的内侧,并且该内部管至少部分地在板组的流动通路的内侧伸长。

具体实施方式

14.发明的详细描述

板壳型板式热交换器包括由热交换板形成的板组和包围板组的外部壳体。外部壳体包括第一端板、第二端板以及连接所述端板的壳。板组典型地装配在作为压力容器起作用的柱形壳的内侧。板壳型热交换器典型地是完全焊接式热交换器。

15.在根据本发明的板壳型热交换器中,板组由彼此上下地布置的热交换器板形成,其中板组沿板组的长度方向包括第一端和第二端。板组的长度方向是指叠置的板式热交换器板的堆叠的方向。在根据本发明的典型实施例中,板组进一步包括布置在板组的第一端上的第一支承端板和布置在板组的第二端上的第二支承端板。例如,焊接板组由圆形热交换板组成。板组由热交换板中的若干板对构成。每一个板对由两个热交换板形成,两个热交换板至少在其外部周缘处附接在一起、优选焊接在一起。每一个热交换板具有用于第一热交换介质的流动的至少两个开口。通过将两个相邻板对的开口彼此附接,相邻板对附接在一起。因此,板组由热交换板形成,使得热交换板在板的开口处和在板的周边处交替地彼此附接。在所述板组中,第一热交换介质可经由热交换器的板组的内侧的开口从一个板对流到另一个,其中存在由彼此上下地布置的热交换板的开口形成的流动通路。针对第一热交换介质的入口连接管和出口连接管布置成与板组的流动通路连接、即与板对的内部部分连接。因此,板式热交换器的初级回路形成在第一热交换介质的入口连接管与出口连接管之间。

16.在根据本发明的板壳型热交换器中,第二热交换介质布置成在壳的内侧在板对之间的间隔中流动。针对第二热交换介质的入口连接管和出口连接管布置成通过外部壳体并且与壳的内部侧连接、即与板组的板对的外部侧连接。换言之,板式热交换器的次级回路形成在壳的内侧、板对之间的间隔中、第二热交换介质的入口连接管与出口连接管之间。典型地,初级回路和次级回路彼此分离、即在板组的内部部分中流动的第一热交换介质不可与在壳中(即,板组的外侧)流动的第二热交换介质混合。因此,第一初级侧热交换介质在每隔一个板间隔中流动,并且第二次级侧热交换介质在板式热交换器的每隔一个板间隔中流动。

17.根据本发明,板组的纵向方向、即长度方向,与壳的纵向方向基本上相同。根据本发明的优选实施例,板组在形状上主要为圆柱体,并且壳为柱形壳,其中由彼此上下地布置的热交换板形成的柱形板组布置在柱形壳的功能部分的内侧,使得板组的纵向方向与柱形壳的纵向方向相同。

18.根据本发明的实施例,通过将柔性结构布置在板组的第一支承端板与外部壳体的第一端板之间来防止和/或消除由热移动引起的应力。第一端板在本文中是指外部壳体的端板,第一热交换介质的入口连接管布置成通过该端板,并且板组的第一支承板是还布置成与第一热交换介质的入口连接管连接的板组的支承板。柔性结构可为布置在板组的第一支承端板与外部壳体的第一端板之间的任何适合的可逆柔性结构,其具有补偿热移动的能力。根据本发明的实施例,柔性结构包括弹簧结构和/或柔性板结构,其可弯曲和/或移动而不会断裂。在本发明的实施例中,柔性结构布置在板组的第一支承端板与外部壳体的第一端板之间,第一热交换介质的入口连接管布置成通过该第一端板,并且柔性结构的大小与板组的第一支承端板的大小基本上相同、即其布置在板组的第一支承端板与外部壳体的第一端板之间的整个区域上。

19.此外,在根据本发明的板式热交换器结构中,通过焊接位置与所提出的附加柔性

结构相组合,可改进结构以抵抗热应力。根据本发明的实施例,柔性结构未紧密地附接到第一热交换介质的入口连接管和/或外部壳体的端板,以允许柔性结构的移动。焊接接头可存在于柔性结构与第一热交换介质入口连接管和/或外部壳体的端板之间,但其仅在仍允许柔性结构的可逆移动的一些点中焊接。根据本发明的热交换器是还具有附加柔性结构的完全焊接式结构。

20.根据本发明的另一个实施例,为了抑制和/或消除板式热交换器的端部结构中由热移动引起的应力,第一热交换介质的入口管连接件的周围受到加热。通过至少部分地围绕入口管和/或在板组的第一支承端板与外部壳体的第一端板之间布置加热通道,可减小和/或防止入口连接管和板组结构的连接点处的大温度差。第一端板在本文中是指外部壳体的端板,第一热交换介质的入口连接管布置成通过该端板,并且板组的第一支承端板是还布置成与第一热交换介质的入口连接管连接的板组的支承板。根据本发明的实施例,板式热交换器包括形成在第一支承端板中和/或外部壳体的端板中的加热通道,第一热交换介质的入口连接管布置成通过该端板。根据本发明的实施例,在板组的第一支承端板中和/或外部壳体的端板中机加工加热通道,其中温热的流体可流动并加热入口连接管的周围。加热通道可为凹槽或对应的结构,其在板组的第一支承端板中机加工和/或机加工到外部壳体的端板中,并且该加热通道针对加热流体提供路线来流动。加热通道的结构和尺寸可变化。

21.在本发明的实施例中,加热通道还至少部分地围绕第一热交换介质的入口连接管形成。在本发明的实施例中,加热通道布置成至少部分地环绕(circulate)入口连接管,其中加热流体可从端板的其它边缘在布置在板组的第一支承端板与外部壳体的第一端板之间的加热通道的内侧流动,至少部分地环绕入口连接管,并且通过加热通道从端板的另一个边缘流出。根据本发明的实施例,围绕入口管的加热通道可通过在外部壳体的端板中在开口的长度方向的至少一部分机加工较大的开口来简单地制作。围绕入口连接管的加热通道的高度和宽度可变化。根据本发明的实施例,加热通道在入口连接管的整个长度中围绕入口连接管布置。

22.根据本发明的实施例,加热通道布置成与壳的内侧连接,其中将在加热通道中流动的加热流体或介质与在壳的内侧流动的流体或介质相同。因此,可简单地进行在加热通道的内侧引导加热流体或介质。此外,如上文所提出的,加热通道可通过机加工板式热交换器的标准零件来容易地制作。根据本发明的加热通道构造提供了用于防止由热应力引起的损坏的简单实施例。

23.根据本发明的又一个实施例,为了抑制和/或消除板式热交换器的端部结构中由热移动引起的应力,板组的内侧的待加热的第一热交换介质利用内部管输送到板组中,该内部管将第一热交换介质更深地分配到板组中。根据本发明的实施例的板式热交换器包括内部管,该内部管布置在第一热交换介质的入口连接管的内侧,并且至少部分地在板组的流动通道的内侧伸长。因此,针对第一热交换介质的入口连接管至少部分是双壁的,由于结构之间的气体充当绝缘体,这提高了原始单个入口连接管的温度,并且因此有助于结构承受热应力和热移动。在根据本发明的优选实施例中,针对第一热交换介质的入口连接管在入口连接管的基本上整个长度中都是双壁的。

24.根据本发明的实施例,内部管的端部附接到第一热交换介质的入口连接管。典型

地,内部管仅从内部管的一个端部附接到第一热交换介质的入口连接管,内部管从板式热交换器的端板向外侧伸长。根据本发明的实施例,当内部管布置在板组的流动通道的内侧时,第一板对堵塞,其中阻碍了第一热交换介质进入到第一板对中。因此,根据本发明的实施例,内部管由围绕内部管布置的垫圈或弹性结构在板组的流动通道的内侧附接到板组,垫圈或弹性结构同时阻碍流动到板组的内侧,并且将内部管附接到板组。因此,根据本发明的内部管结构是柔性结构,其承受由大温度差引起的热移动。在本发明的实施例中,从针对第一热交换介质的入口管的方向观察,例如板组的内侧的第一流动通道中的1到5个由围绕内部管布置的垫圈或对应结构封闭。垫圈或对应结构将内部管保持在其位置中,而且承受热移动。这还抑制了由大温度差引起的损坏,因为第一板对没有针对第一热交换介质开放,并且因此它们在到板式热交换器的端部结构的方向上作为绝缘层起作用。

25.根据本发明的实施例,内部管包括开口,开口形成进入到板组的内侧的流动通道中的流动通道。因此,内部管可在流动通道的内侧伸长,并且提供板组的正常操作。

26.根据本发明的优选实施例,板式热交换器作为液化天然气(lng)汽化器或蒸发器使用。在根据本发明的lng汽化器中,第一热交换介质包括待加热的lng,并且第二热交换介质可包括水和/或乙二醇或任何其它适合的加热流体。将在板组的内侧输送的lng与板式热交换器的外部壳体的内侧的加热流体之间的温度差可甚至接近于200度,并且根据本发明的板式热交换器解决方案对减小由巨大的温度差引起的热应力是有价值的。

27.根据本发明的用于在板式热交换器中汽化液化天然气(lng)的典型方法包括-将加热介质布置成在针对第二热交换介质的入口连接管与出口连接管之间在壳的内侧流动,-通过针对第一热交换介质的入口连接管在板组的内侧输送液化天然气,以及-通过针对第一热交换介质的出口连接管将加热的天然气从板组输送。

28.根据本发明的实施例,在壳的内侧流动的加热介质的一部分布置成流入到加热通道中,该加热通道形成在板组的第一支承端板与外部壳体的第一端板之间,并且布置成至少部分环绕针对lng的入口连接管。加热通道布置成与壳的内侧连接。在根据本发明的典型方法中,加热介质从针对加热流体(第二热交换介质)的入口连接件侧引导到加热通道,并且其从针对加热流体的出口连接件侧流出。

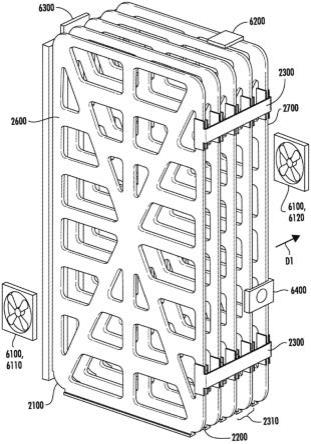

29.附图的详细描述图1呈现了板壳式热交换器的结构的示例性实施例,根据本发明的改进的端部结构可适配于该板壳式热交换器结构。板式热交换器1包括板组2和包围板组的外部壳体,该外部壳体包括第一端板3a、第二端板3b以及连接所述第一端板和第二端板的壳4。如图2-4中所呈现的,板组2由热交换板8、8'、8''形成,热交换板具有至少两个开口,并且彼此上下地布置,其中板组沿板组的长度/高度方向包括第一端和第二端,并且板组包括布置在板组的第一端上的第一支承端板7a和布置在板组的第二端上的第二支承端板7b。板组2的内侧的针对第一热交换介质的流动通路9a、9b由彼此上下地布置的热交换板的开口形成。板式热交换器进一步包括针对第一热交换介质的入口连接管5a和出口连接管5b,入口连接管5a和出口连接管5b布置成通过外部壳体的端板,并且布置成与板组的流动通路9a、9b连接。针对第二热交换介质的入口连接管6a和出口连接管6b布置成通过外部壳体,并且布置成与外部壳体的内侧连接、即与板组的外侧连接。

30.图2呈现了根据本发明的实施例的板式热交换器的端部的结构,其包括在板组的第一支承端板7a与外部壳体3a的第一端板之间的柔性结构9。

31.图3呈现了根据本发明的实施例的板式热交换器的端部的结构,其包括加热通道10。加热通道10布置在板组的第一支承端板7a与外部壳体的第一端板3a之间。加热通道10还布置成环绕入口连接管5a。加热通道10可布置成与壳的内侧连接,其中将在加热通道中流动的加热流体或介质与在壳的内侧流动的流体或介质相同。

32.图4呈现了根据本发明的实施例的板式热交换器的端部的结构,其包括内部管11,内部管11布置在针对第一热交换介质的入口连接管5a的内侧。内部管11至少部分地在板组的流动通路9a的内侧伸长。在根据本发明的典型实施例中,内部管11的端部附接到入口连接管5a。在板组的流动通道的内侧,内部管11由围绕内部管11布置的垫圈或弹性结构12附接到板组。垫圈或弹性结构12典型地围绕内部管布置到结构,使得其还封闭板组的板对之间的第一流动通道。根据图4中所呈现的实施例,内部管11包括开口13、13'、13'',开口形成进入到板组的内侧的流动通道中的流动通道。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。