1.本发明涉及一种汽轮发电机深度调峰工况下铜铁胀差预测方法。

背景技术:

2.可再生能源大规模接入电网,对电网调峰能力提出了更高的要求,火电机组参与深度调峰是当前电网的主要选择。当汽轮发电机组参与深度调峰时,负荷的快速变化会使定子铁芯和线棒之间产生铜铁膨胀差,此铜铁膨胀差将加剧定子绕组的松动,进而引发故障。发电机本体铜铁膨胀差是限制发电机深度调峰能力的因素之一,目前对于铜铁膨胀差的计算仅限于在机组参与深度调峰之后,调取dcs系统内发电机定子铁芯、定子线棒在深度调峰前后的温度数据进行铜铁膨胀差计算,属于事后评价范畴。当发电机负荷变化过快时,定子铁芯和线棒之间的铜铁膨胀差可能已对发电机安全稳定运行埋下隐患,若能对发电机深度调峰工况下的铜铁膨胀差进行预测,根据预测数据评估发电机的深度调峰能力并进行限制,将大大提高发电机的运行可靠性。

技术实现要素:

3.针对上述情况,为克服现有技术之不足,本发明之目的就是提供一种汽轮发电机深度调峰工况下铜铁胀差预测方法,可对深度调峰工况下的发电机铜铁膨胀差数值进行预测,为后续评估发电机铜铁膨胀差对发电机深度调峰能力的影响提供科学有效的数据支撑。

4.本发明解决的技术方案是:

5.一种汽轮发电机深度调峰工况下铜铁胀差预测方法,包括以下步骤:

6.步骤一:发电机深度调峰历史数据收集

7.从dcs系统查询近几年(≥2年)发电机参与的深度调峰过程,并收集深度调峰相关的过程数据,建立原始数据库;

8.所述深度调峰相关的过程数据包括深度调峰过程的开始时间、结束时间,机组在调峰过程开始时的负荷及结束时的负荷,分别记为初始负荷和结束负荷,定子铁芯在调峰过程开始时的温度及结束时的温度,分别记为定子铁芯初始温度和定子铁芯结束温度,定子线棒在调峰过程开始时的温度及结束时的温度,分别记为定子线棒初始温度和定子线棒结束温度;

9.步骤二:数据优选

10.对原始数据库中的过程数据进行删减计算,具体方法为:

11.a、针对某一深度调峰过程:

12.发电机铁芯温度的选取:发电机铁芯温度测点在发电机轴向中部沿发电机圆周布置,剔除坏点之后,剩余铁芯测点采集的温度求平均后,平均温度作为当前功率对应的铁芯温度(单位为摄氏度);发电机定子铁芯初始温度为发电机功率下降过程中,最大功率对应的铁芯温度;发电机定子铁芯结束温度为发电机功率下降过程中,最小功率对应的铁芯温

度;

13.发电机定子线棒温度选取:发电机有多根线棒,每根线棒均装有温度测点,剔除坏点之后,剩余线棒温度测点采集的温度求平均后,平均温度作为当前功率对应的线棒温度(单位为摄氏度);发电机定子线棒初始温度为发电机功率下降过程中,最大功率对应的线棒温度;发电机定子线棒结束温度为发电机功率下降过程中,最小功率对应的线棒温度;

14.发电机铁芯温差δt

fe

的计算:发电机铁芯初始温度与结束温度温差的绝对值;

15.发电机定子线棒温差δt

cu

的计算:发电机定子线棒初始温度与结束温度温差的绝对值;

16.发电机定子铜铁膨胀差的计算:

17.定子铁芯膨胀量δl

fe

按式(1)计算:

18.δl

fe

=α

fe

×

l

×

δt

fe

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式1)

19.式中,δl

fe

为温度变化δt

fe

下定子铁芯长度的改变;l为定子铁芯的初始长度;α

fe

为铁元素线性热膨胀系数,取12.2

×

1e-6/℃;

20.发电机定子线棒膨胀量δl

cu

按式(2)计算:

21.δl

cu

=α

cu

×

l

×

δt

cu

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式2)

22.式中,δl

cu

为温度变化δt

cu

下定子线棒长度的改变;l为定子线棒的初始长度;α

cu

为铜元素线性热膨胀系数,取17.5

×

1e-6/℃;

23.发电机定子铜铁膨胀差δl为|δl

fe-δl

cu

|;

24.发电机调峰持续时长的计算:调峰过程开始时间与结束时间之间的间隔即为调峰持续时长,不足0.5h以0.5h计;

25.初始负荷的计算:对发电机初始负荷进行归一化处理,即初始负荷/pgn,其中pgn为发电机额定有功功率;

26.结束负荷的计算:对发电机结束负荷进行归一化处理,即结束负荷/pgn,其中pgn为发电机额定有功功率;

27.b、对查询到的所有深度调峰过程均做上述数据筛选及计算,最终,将各深度调峰过程的发电机定子铜铁膨胀差(单位为mm)、调峰持续时长(单位为h)、初始负荷、结束负荷存于excel表格中,作为优选数据库;

28.步骤三:进行神经网络计算

29.采用matlab软件进行神经网络的计算,将优选数据库导入;采用三层bp神经网络,其输入层为深度调峰持续时长、初始负荷、结束负荷;隐含层神经元接点数通过试凑法确定,输出层为发电机定子铜铁膨胀差,最后对预测得到的定子铜铁膨胀差与实际值进行比较并计算误差,通过调整阈值和隐含层数量,直至误差最小,最终确定神经网络。

30.步骤四:定子铜铁膨胀差的预测

31.将要进行发电机定子铜铁膨胀差预测的相关深度调峰工况数据:深度调峰持续时长、初始负荷及结束负荷填入神经网络输入层,即可进行该工况下的发电机定子铜铁膨胀差预测。

32.与现有技术相比,本发明方法具有以下有益的技术效果:

33.(1)与手工计算相比,将神经网络用于发电机深度调峰工况下定子铜铁膨胀差的预测,准确性强、计算快,大大节约时间成本。

34.(2)可计算得到不同深度调峰工况下的发电机定子铜铁膨胀差数据,不依赖于调峰工况是否实际发生。

35.(3)所得发电机定子铜铁膨胀差数据可为后续评估发电机铜铁膨胀差对发电机深度调峰能力的影响提供科学有效的数据支撑。

附图说明

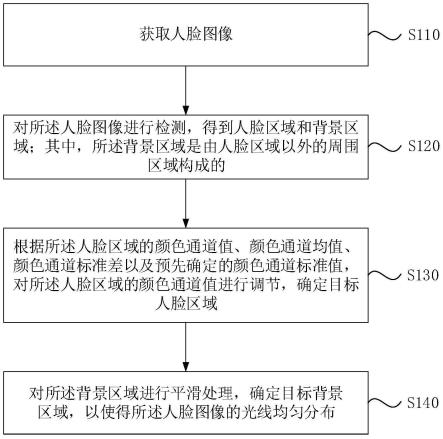

36.图1为本发明应用例优选数据库示意图。

具体实施方式

37.以下结合实施例对本发明的具体实施方式作进一步详细说明。

38.本发明一种汽轮发电机深度调峰工况下铜铁胀差预测方法,包括以下步骤:

39.步骤一:发电机深度调峰历史数据收集

40.从dcs系统查询近几年(≥2年)发电机参与的深度调峰过程,并收集深度调峰相关的过程数据,建立原始数据库;

41.所述深度调峰相关的过程数据包括深度调峰过程的开始时间、结束时间,机组在调峰过程开始时的负荷及结束时的负荷,分别记为初始负荷和结束负荷,定子铁芯在调峰过程开始时的温度及结束时的温度,分别记为定子铁芯初始温度和定子铁芯结束温度,定子线棒在调峰过程开始时的温度及结束时的温度,分别记为定子线棒初始温度和定子线棒结束温度;

42.所述深度调峰过程定义为:当发电机有功功率值从功率p从大于0.6pgn持续下降降至0.4pgn以下,之后发电机有功功率持续上升,升至大于0.4pgn以上,且发电机功率下降过程时间小于8h,则将功率下降过程即为发电机深度调峰过程;其中pgn为发电机额定有功功率。

43.步骤二:数据优选

44.对原始数据库中的过程数据进行删减计算,具体方法为:

45.a、针对某一深度调峰过程:

46.发电机铁芯温度的选取:发电机铁芯温度测点在发电机轴向中部沿发电机圆周布置,剔除坏点之后,剩余铁芯测点采集的温度求平均后,平均温度作为当前功率对应的铁芯温度(单位为摄氏度);发电机定子铁芯初始温度为发电机功率下降过程中,最大功率对应的铁芯温度;发电机定子铁芯结束温度为发电机功率下降过程中,最小功率对应的铁芯温度;

47.发电机定子线棒温度选取:发电机有多根线棒,每根线棒均装有温度测点,剔除坏点之后,剩余线棒温度测点采集的温度求平均后,平均温度作为当前功率对应的线棒温度(单位为摄氏度);发电机定子线棒初始温度为发电机功率下降过程中,最大功率对应的线棒温度;发电机定子线棒结束温度为发电机功率下降过程中,最小功率对应的线棒温度;

48.发电机铁芯温差δt

fe

的计算:发电机铁芯初始温度与结束温度温差的绝对值;

49.发电机定子线棒温差δt

cu

的计算:发电机定子线棒初始温度与结束温度温差的绝对值;

50.发电机定子铜铁膨胀差的计算:

51.定子铁芯膨胀量δl

fe

按式(1)计算:

52.δl

fe

=α

fe

×

l

×

δt

fe

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式1)

53.式中,δl

fe

为温度变化δt

fe

下定子铁芯长度的改变;l为定子铁芯的初始长度,6.7(以660mw机组为例);α

fe

为铁元素线性热膨胀系数,取12.2

×

1e-6/℃;

54.发电机定子线棒膨胀量δl

cu

按式(2)计算:

55.δl

cu

=α

cu

×

l

×

δt

cu

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式2)

56.式中,δl

cu

为温度变化δt

cu

下定子线棒长度的改变;l为定子线棒的初始长度,取10.5米(以660mw机组为例);α

cu

为铜元素线性热膨胀系数,取17.5

×

1e-6/℃;

57.发电机定子铜铁膨胀差δl为|δl

fe-δl

cu

|;

58.发电机调峰持续时长的计算:调峰过程开始时间与结束时间之间的间隔即为调峰持续时长,不足0.5h以0.5h计;

59.初始负荷的计算:对发电机初始负荷进行归一化处理,即初始负荷/pgn,其中pgn为发电机额定有功功率;

60.结束负荷的计算:对发电机结束负荷进行归一化处理,即结束负荷/pgn,其中pgn为发电机额定有功功率;

61.b、对查询到的所有深度调峰过程均做上述数据筛选及计算,最终,将各深度调峰过程的发电机定子铜铁膨胀差(单位为mm)、调峰持续时长(单位为h)、初始负荷、结束负荷存于excel表格中,作为优选数据库;

62.步骤三:进行神经网络计算

63.采用matlab软件进行神经网络的计算,将优选数据库导入;采用三层bp神经网络,其输入层为深度调峰持续时长、初始负荷、结束负荷;隐含层神经元接点数通过试凑法确定,输出层为发电机定子铜铁膨胀差,最后对预测得到的定子铜铁膨胀差与实际值进行比较并计算误差,通过调整阈值和隐含层数量,直至误差最小,最终确定神经网络。

64.步骤四:定子铜铁膨胀差的预测

65.将要进行发电机定子铜铁膨胀差预测的相关深度调峰工况数据:深度调峰持续时长、初始负荷及结束负荷填入神经网络输入层,即可进行该工况下的发电机定子铜铁膨胀差预测。

66.本发明经实际应用,取得了良好的技术效果,应用例如下:

67.步骤一:采集数据:

68.从某电厂dcs系统查询近5年发电机参与的深度调峰过程,并收集相关深度调峰过程数据。

69.步骤二:建立优选数据库

70.将步骤一采集到的数据建立原始数据库中,对原始数据库按步骤二进行删减、计算,数据以excel形式存储,得到优选数据库。本实施例通过上述方法得到32组调峰数据,如图1所示,其中列1为发电机定子铜铁膨胀差(单位为mm),列2为发电机深度调峰持续时间(单位为h),列3为初始负荷,列4为结束负荷。

71.步骤三:bp神经网络编程与运算:

72.(1)打开matlab软件,先将优选数据库中的数据导入软件中”.mat”格式的表格中,作为bp神经网络训练和测试的数据来源;

73.(2)新建”.m”格式,进行神经网络编程,本实验建立三层bp神经网络:输入层、隐含层、输出层。输入层为调峰持续时长、初始负荷、结束负荷;隐含层神经元接点数取12,输出层为发电机定子铜铁膨胀差。得到的神经网络为:

74.net=newff(minmax(p),[3,12,1],{'tansig','tansig','purelin'},'trainlm')

[0075]

将其中前22组数据进行训练,对23-27组的5组数据进行测试。通过观察误差逐步调整神经网络的阀值,得到的最优网络。

[0076]

步骤四:对不同深调工况下发电机定子铜铁膨胀差预测:

[0077]

对28-32组数据进行预测,预测结果与定子实际铜铁膨胀差数据对比如表1所示。

[0078]

表1 28-32组数据预测值与实际值对比

[0079]

第i组2829303132预测铜铁膨胀差0.73560.56320.27220.44160.9678实际铜铁膨胀差0.76780.57840.26310.43210.9446误差(%)4.192.633.462.202.46

[0080]

由表1可知,预测误差在5%以内,模型准确性较好,满足现场实际应用需要。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。