1.本发明属于毛刺检测技术领域,尤其是涉及一种基于机器视觉的零部件表面毛刺检测方法。

背景技术:

2.毛刺,是指零部件的边缘、表面或者较光滑的平面上因某种原因而产生的不光、不平的多余部分。毛刺的存在,不仅会影响其质量,而且有可能导致其不能正常工作,造成可靠性、稳定性降低,脱落的毛刺甚至会造成机器滑动表面过早磨损、噪音增大,从而造成机器卡死、动作失灵等安全隐患。

3.目前,零部件表面毛刺的检测方法,主要分为人工检测和设备检测两种。现有技术中,大多数是采用以人工判断为主的挂丝法、放大法、用手触摸及肉眼辨别等人工检测方式,这种方式主要依靠检测人员的经验,工作量大,长期检测容易产生劳累,人工检测的速度远没有机器检测速率快,检测效率低下,而且还存在经常出现漏检和错检的问题;少数是采用以传感器、光学显微镜为主的专用设备来进行检测,例如,使用光学坐标测量机来测量毛刺的形状、高度、长度等相关参数,但其测量速度慢,需要消耗大量时间测量,难以满足现代化的生产需求。

4.因此,急需研究一种检测快速精确、自动化程度高的基于机器视觉的零部件表面毛刺检测方法。

技术实现要素:

5.本发明的目的在于针对现有技术中存在的不足,提供一种设计合理,检测快速精确、自动化程度高的基于机器视觉的零部件表面毛刺检测方法。

6.为了实现上述目的,本发明采用以下技术方案:

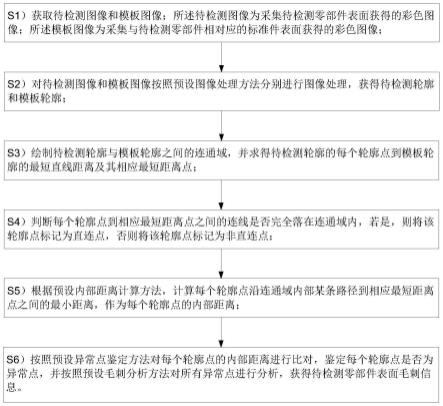

7.本发明基于机器视觉的零部件表面毛刺检测方法,其包括以下步骤:

8.s1)获取待检测图像和模板图像;

9.所述待检测图像为采集待检测零部件表面获得的彩色图像;

10.所述模板图像为采集与待检测零部件相对应的标准件表面获得的彩色图像;

11.s2)对待检测图像和模板图像按照预设图像处理方法分别进行图像处理,获得待检测轮廓和模板轮廓;

12.s3)绘制待检测轮廓与模板轮廓之间的连通域,并求得待检测轮廓的每个轮廓点到模板轮廓的最短直线距离及其相应最短距离点;

13.s4)判断每个轮廓点到相应最短距离点之间的连线是否完全落在连通域内,若是,则将该轮廓点标记为直连点,否则将该轮廓点标记为非直连点;

14.s5)根据预设内部距离计算方法,计算每个轮廓点沿连通域内部某条路径到相应最短距离点之间的最小距离,作为每个轮廓点的内部距离;

15.s6)按照预设异常点鉴定方法对每个轮廓点的内部距离进行比对,鉴定每个轮廓

点是否为异常点,并按照预设毛刺分析方法对所有异常点进行分析,获得待检测零部件表面毛刺信息。

16.作为优选,步骤s2)中预设图像处理方法,包括以下步骤:

17.s2.1)将彩色图像转换为灰度图像进行高斯滤波处理,获得滤波后图像;

18.s2.2)采用otsu方法,对滤波后图像进行自适应阈值二值化处理,获得二值化图像;

19.s2.3)对二值化图像进行孔洞填充。

20.作为优选,步骤s5)中预设内部距离计算方法,包括以下步骤:

21.s5.1)将待检测轮廓的一直连点作为起始点;

22.s5.2)从起始点开始,沿顺时针方向按照计算规则依序计算所有轮廓点的内部距离。

23.作为优选,步骤s5)中预设内部距离计算方法,还包括以下步骤:

24.s5.3)从起始点开始,沿逆时针方向按照计算规则依序计算所有轮廓点的内部距离;

25.s5.4)对每个轮廓点按照步骤s5.2)和步骤s5.3)获得的内部距离比较,将两者中的较小值作为该轮廓点的内部距离的最终值。

26.作为优选,步骤s5.2)或者步骤s5.3)中的计算规则为:若遇到标记为直连点的轮廓点,则该轮廓点的内部距离等于该直连点对应轮廓点的最短直线距离,若遇到标记为非直连点的轮廓点,则该轮廓点的内部距离等于该非直连点到前一相邻轮廓点之间的轮廓距离与前一相邻轮廓点的内部距离之和。

27.作为优选,步骤s6)中预设异常点鉴定方法为:

28.将每个轮廓点的内部距离与预设高度阈值进行比对,若轮廓点的内部距离大于预设高度阈值,则该轮廓点鉴定为异常点,否则该轮廓点鉴定为正常点。

29.作为优选,步骤s6)中待检测零部件表面毛刺信息包括但不限于毛刺的个数。

30.作为优选,步骤s6)中预设毛刺分析方法,包括以下步骤:

31.s6.1)从起始点开始,依序遍历所有异常点进行合并,将连续相邻的若干个异常点合并作为一个有效异常点,若起始点和最后一个轮廓点均为异常点,则将起始点和最后一个轮廓点合并作为一个有效异常点,得到若干个有效异常点;每个有效异常点的宽度等于该有效异常点所包含的异常点个数;

32.s6.2)遍历所有有效异常点进行毛刺鉴定和毛刺个数统计,将每个有效异常点的宽度与预设宽度阈值进行比对分析,若有效异常点的宽度大于预设宽度阈值,则该有效异常点鉴定为一个毛刺,并统计获得毛刺的个数。

33.本发明采用以上技术方案,通过对待检测零部件的图像处理,实现了机器替代人工自动检测零部件表面毛刺,以获得所需毛刺信息,有助于节约人工成本,而且毛刺识别率高,减少了人为影响,有助于提升检测效率和可靠性,具有应用范围广、检测速度快、精准度高、容错率低、可长时间工作等优点。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,现针对附图进行如下说明:

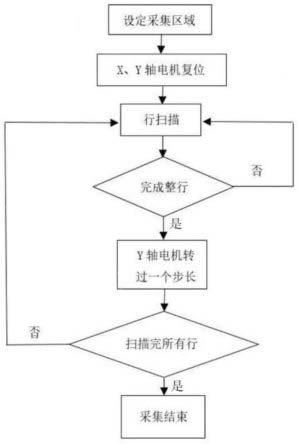

35.图1为本发明基于机器视觉的零部件表面毛刺检测方法的流程框图;

36.图2为本发明实施例中待检测零部件的待检测轮廓示意图;

37.图3为本发明实施例中待检测轮廓与模板轮廓之间的连通域示意图;

38.图4为本发明实施例中直连点和非直连点的示意图;

39.图5为本发明实施例中轮廓点的内部距离的示意图。

具体实施方式

40.以下所描述的实施例仅是本发明一部分实施例,并不代表与本发明相一致的所有实施例。现结合附图,对示例性实施例进行如下说明:

41.如图1-5之一所示,本发明基于机器视觉的零部件表面毛刺检测方法,其包括以下步骤:

42.s1)获取待检测图像和模板图像;

43.待检测图像为采集待检测零部件表面获得的彩色图像;

44.模板图像为采集与待检测零部件相对应的标准件表面获得的彩色图像;

45.s2)对待检测图像和模板图像按照预设图像处理方法分别进行图像处理,获得待检测轮廓和模板轮廓;

46.s3)绘制待检测轮廓与模板轮廓之间的连通域,并求得待检测轮廓的每个轮廓点到模板轮廓的最短直线距离及其相应最短距离点;

47.s4)判断每个轮廓点到相应最短距离点之间的连线是否完全落在连通域内,若是,则将该轮廓点标记为直连点,否则将该轮廓点标记为非直连点;

48.s5)根据预设内部距离计算方法,计算每个轮廓点沿连通域内部某条路径到相应最短距离点之间的最小距离,作为每个轮廓点的内部距离;

49.s6)按照预设异常点鉴定方法对每个轮廓点的内部距离进行比对,鉴定每个轮廓点是否为异常点,并按照预设毛刺分析方法对所有异常点进行分析,获得待检测零部件表面毛刺信息。

50.作为一种优选的实施方式,在上述基础上,步骤s2)中预设图像处理方法,包括以下步骤:

51.s2.1)将彩色图像转换为灰度图像进行高斯滤波处理,获得滤波后图像;

52.s2.2)采用otsu方法,对滤波后图像进行自适应阈值二值化处理,获得二值化图像;

53.s2.3)对二值化图像进行孔洞填充。

54.作为一种优选的实施方式,在上述基础上,步骤s5)中预设内部距离计算方法,包括以下步骤:

55.s5.1)将待检测轮廓的一直连点作为起始点;

56.s5.2)从起始点开始,沿顺时针方向按照计算规则依序计算所有轮廓点的内部距离。

57.作为一种优选的实施方式,在上述基础上,进一步的,步骤s5)中预设内部距离计算方法,还包括以下步骤:

58.s5.3)从起始点开始,沿逆时针方向按照计算规则依序计算所有轮廓点的内部距离;

59.s5.4)对每个轮廓点按照步骤s5.2)和步骤s5.3)获得的内部距离进行比较,将两者中的较小值作为该轮廓点的内部距离的最终值。

60.作为一种优选的实施方式,在上述基础上,步骤s5.2)或者步骤s5.3)中的计算规则为:若遇到标记为直连点的轮廓点,则该轮廓点的内部距离等于该直连点对应轮廓点的最短直线距离,若遇到标记为非直连点的轮廓点,则该轮廓点的内部距离等于该非直连点到前一相邻轮廓点之间的轮廓距离与前一相邻轮廓点的内部距离之和。

61.作为一种优选的实施方式,在上述基础上,步骤s6)中预设异常点鉴定方法为:

62.将每个轮廓点的内部距离与预设高度阈值进行比对,若轮廓点的内部距离大于预设高度阈值,则该轮廓点鉴定为异常点,否则该轮廓点鉴定为正常点。

63.作为一种优选的实施方式,在上述基础上,步骤s6)中待检测零部件表面毛刺信息包括但不限于毛刺的个数。

64.作为一种优选的实施方式,在上述基础上,步骤s6)中预设毛刺分析方法,包括以下步骤:

65.s6.1)从起始点开始,依序遍历所有异常点进行合并,将连续相邻的若干个异常点合并作为一个有效异常点,若起始点和最后一个轮廓点均为异常点,则将起始点和最后一个轮廓点合并作为一个有效异常点,得到若干个有效异常点;每个有效异常点的宽度等于该有效异常点所包含的异常点个数;

66.s6.2)遍历所有有效异常点进行毛刺鉴定和毛刺个数统计,将每个有效异常点的宽度与预设宽度阈值进行比对分析,若有效异常点的宽度大于预设宽度阈值,则该有效异常点鉴定为一个毛刺,并统计获得毛刺的个数。

67.实施例

68.如图1所示,本发明基于机器视觉的零部件表面毛刺检测方法,其包括以下步骤:

69.s1)通过镜头、图像传感器或者光源采集目标产品的彩色图像,获取待检测图像和模板图像;

70.其中,待检测图像为采集待检测零部件表面获得的彩色图像;该待检测零部件在如图2所示范围内具有一个毛刺,毛刺的长度是指图2中沿实线箭头方向所示的内部距离,而非沿虚线箭头方向所示的最短距离;

71.模板图像为采集与待检测零部件相对应的标准件表面获得的彩色图像;该标准件对应待检测零部件如图2所示范围内没有毛刺;

72.s2)对待检测图像和模板图像按照预设图像处理方法分别进行图像处理,获得待检测轮廓和模板轮廓;

73.其中,步骤s2)中预设图像处理方法,包括以下步骤:

74.s2.1)将彩色图像转换为灰度图像进行高斯滤波处理,获得滤波后图像;

75.s2.2)采用otsu方法,对滤波后图像进行自适应阈值二值化处理,获得二值化图像;

76.s2.3)对二值化图像进行孔洞填充;

77.s3)绘制待检测轮廓与模板轮廓之间的连通域(又称:轮廓连通域,如图3中采用斜

线所示的阴线部分),并求得待检测轮廓的每个轮廓点到模板轮廓的最短直线距离(即为欧式距离)及其相应最短距离点(如图4或者图5中所示的模板轮廓上点);

78.s4)判断每个轮廓点到相应最短距离点之间的连线是否完全落在连通域内,若是,则将该轮廓点标记为直连点(如图4所示),若否,则将该轮廓点标记为非直连点(如图4所示);

79.s5)根据预设内部距离计算方法,计算每个轮廓点沿连通域内部某条路径到相应最短距离点之间的最小距离,作为每个轮廓点的内部距离;

80.其中,步骤s5)中预设内部距离计算方法,包括以下步骤:

81.s5.1)将待检测轮廓的一直连点作为起始点;

82.s5.2)从起始点开始,沿顺时针方向按照计算规则依序计算所有轮廓点的内部距离;

83.上述计算规则为:

84.若遇到标记为直连点的轮廓点,则该轮廓点的内部距离等于该直连点对应轮廓点的最短直线距离;

85.例如,图5中待检测轮廓上轮廓点p1为直连点,该轮廓点p1的内部距离d1等于轮廓点p1的最短直线距离l1,即d1=l1;

86.若遇到标记为非直连点的轮廓点,则该轮廓点的内部距离等于该非直连点到前一相邻轮廓点之间的轮廓距离与前一相邻轮廓点的内部距离之和;

87.例如,图5中待检测轮廓上轮廓点p2为非直连点,该轮廓点p2的内部距离d2等于轮廓点p2到轮廓点p1之间的轮廓距离l2与轮廓点p1的最短直线距离l1之和,

88.即d2=l2 l1;

89.又如,图5中待检测轮廓上轮廓点p3为非直连点,该轮廓点p3的内部距离d3等于轮廓点p3到轮廓点p2之间的轮廓距离l3与轮廓点p2的内部距离d2之和,

90.即d3=l3 d2;

91.其中,由于轮廓点p2的内部距离d2等于轮廓点p2到轮廓点p1之间的距离l2与轮廓点p1的最短直线距离l1之和,即d2=l2 l1;

92.所以,即d3=l3 l2 l1;

93.为了提高待检测轮廓上每个轮廓点的内部距离计算的精确度,步骤s5)中预设内部距离计算方法,还包括以下步骤:

94.s5.3)从起始点开始,沿逆时针方向按照计算规则依序计算所有轮廓点的内部距离;

95.s5.4)对每个轮廓点按照步骤s5.2)和步骤s5.3)获得的内部距离进行比较,将两者中的较小值作为该轮廓点的内部距离的最终值;

96.s6)先按照预设异常点鉴定方法对每个轮廓点的内部距离进行比对,鉴定每个轮廓点是否为异常点,该预设异常点鉴定方法为:将每个轮廓点的内部距离与预设高度阈值进行比对,若轮廓点的内部距离大于预设高度阈值,则该轮廓点鉴定为异常点,否则该轮廓点鉴定为正常点;

97.再按照预设毛刺分析方法对所有异常点进行分析,获得待检测零部件表面毛刺信息,该待检测零部件表面毛刺信息包括但不限于毛刺的个数;

98.其中,该预设毛刺分析方法包括以下步骤:

99.s6.1)从起始点开始,依序遍历所有异常点进行合并,将连续相邻的若干个异常点合并作为一个有效异常点,若起始点和最后一个轮廓点均为异常点,则将起始点和最后一个轮廓点合并作为一个有效异常点,得到若干个有效异常点;每个有效异常点的宽度等于该有效异常点所包含的异常点个数;

100.s6.2)遍历所有有效异常点进行毛刺鉴定和毛刺个数统计,将每个有效异常点的宽度与预设宽度阈值进行比对分析,若有效异常点的宽度大于预设宽度阈值,则该有效异常点鉴定为一个毛刺,并统计获得毛刺的个数。

101.如图2所示,当该待检测零部件表面毛刺信息还包括毛刺的长度时,毛刺的长度等于该毛刺所包含的有效异常点中最远有效异常点与前一相邻正常点之间的轮廓距离,该最远有效异常点为内部距离最大的有效异常点。

102.当该待检测零部件表面毛刺信息还包括毛刺的最短距离时,毛刺的最短距离等于该毛刺所包含的有效异常点中最远有效异常点与后方距离最近的正常点之间的直线距离。

103.以上仅为本发明的较佳具体实施例,并不用以限制本发明保护范围;凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验所做的均等变化、修改、替换和变型,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。