2.5d ag玻璃面板的加工工艺

技术领域

1.本发明涉及ag玻璃面板制作技术领域,具体公开了一种2.5d ag玻璃面板的加工工艺。

背景技术:

2.ag玻璃是指对玻璃表面进行特殊加工处理的一种玻璃,随着智能手机以及大屏幕手机平板以及汽车中控面板玻璃、导航仪等产品的快速普及,ag玻璃作为屏幕的保护盖板其普及程度以及市场规模也越来越大。ag喷砂玻璃面板主要是一种防眩光功能,被用于手机/平板/智能一体机/教育机及其他电子显示器领域。

3.现有的2.5d ag玻璃面板的加工工艺多采用喷砂ag或者ag膜生产工艺,这种生产工艺生产的ag耐磨效果差,硬度不够,用到显示器上容易掉砂、刮划。

技术实现要素:

4.本发明的主要目的是提供一种2.5d ag玻璃面板的加工工艺,旨在解决上述至少一个技术问题。

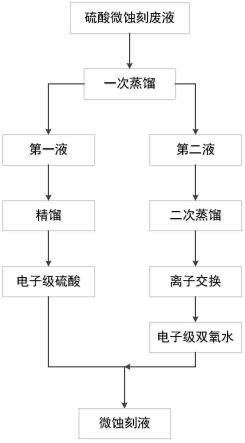

5.为实现上述目的,本发明的提出一种2.5d ag玻璃面板的加工工艺,包括以下步骤:玻璃喷涂保护,开料、cnc外形加工、扫光、清洗、检查、丝印耐酸碱保护胶、ag蚀刻、清洗、钢化、清洗、检查、丝印、烘烤、清洗、检验、清洗、等离子af喷涂、清洗、检验、覆保护膜,其中,所述ag蚀刻的步骤包括:

6.对2.5d玻璃面板工作面用药液进行预洗;

7.将预洗的2.5d玻璃面板放入蒙砂设备中,将2.5d工作面正面朝上匀速的进入蒙砂处理,使2.5d玻璃工作面形成大小形状相似的非透明的微观凹坑形貌,将蒙砂处理后的2.5d玻璃面板进行抛光处理,达到分透亮的效果,并形成ag防炫,达到漫反射效果。

8.另外,本发明的上述2.5d ag玻璃面板的加工工艺还可以具有如下附加的技术特征。

9.根据本发明的一个实施例,所述抛光处理中抛光液中的成分和质量比为:质量比25%的ceo2,la2o3的质量比20%,质量浓度为40%的氢氟酸质量比为25%,质量浓度为40%的硫酸质量比为17%;质量浓度为75%的硝酸质量比为8%。

10.根据本发明的一个实施例,所述蒙砂处理中蒙砂药液成分及质量比分别为:氟化氢铵:50%-55%,氟硅酸铵:3.5%-4%,淀粉6%-7%,柠檬酸13%-15%,氟化钙13%-15%,水20-15%。

11.根据本发明的一个实施例,对2.5d玻璃面板工作面用药液进行预洗中的药液的成分及质量比为:氢氪酸的浓度为2%-4%;硫酸的浓度1%-2%,氢氟酸和浓硫酸的质量比为2:1。

12.根据本发明的一个实施例,所述cnc外形加工包括以下步骤:

13.将客户图纸转化成dxf格式,导入mastercam中,根据客户图纸结构进行底座治具

与产品编程,参数设置;底座设置要求:整体外形比产品尺寸小1.5mm-2.0mm,底座靠边位产品尺寸和双边余量数值相等,机器坐标定位为产品的中心点。有利于磨头四周切削余量相等,有利于延长磨头的使用寿命,防止过切余量增大造成产品崩边,烧刀现象,有效的提高了良率,减少成本。

14.产品编程设工艺要求:一刀开粗程序设置:切削量0.35mm,主轴转速:40000r/min-45000r/min,进给速度:1200mm/min-1500mm/min,转角限速设置:500mm/min-1000mm/min;二刀安全道边程序设置:切削量0.15mm,主轴转速:40000r/min-45000r/min,进给速度:1500mm/min-1000mm/min。三刀大弧边程序设置:切削量0mm,主轴转速:40000r/min-45000r/min,进给速度:1000mm/min-1200mm/min。此工艺将玻璃四周形成2.5d的倒边工艺倒边参数在2.0-2.9mm。外观形成了2.5d效果,对视觉与手感外光增加了美感。此工序配置了一次成型的磨头刀具并配比3.0以上浓度的切削液,并配上有玻璃残渣压泥工序,减少切削液中残渣的残留,更有效的缩短的加工时间,提高了效率,减少制成中因杂物造成的不良,有效的节约了成本。

15.根据本发明的一个实施例,所述扫光的步骤包括:制作扫光磨皮底座尺寸:产品尺寸为5mm,中间开5mm-8mm田字形吸气槽,更有利于负压真空气的流通,防止产品的移动,造成尺寸异常,影响磨头耗材使用寿命;

16.将cnc产品大弧面进行抛亮。技术参数要求:转速控制在35r/min-40r/min;磨粉与水配比浓度1.08(亮度均匀,防止弧面出现异常,扫不亮的现象);真空气压:0.6mpa以上;空压0.6mpa以上(有利于产品在磨皮上吸附,防止产品脱落,造成整个盘产品脱了损坏);毛毯毛长:15mm;磨皮厚度:5mm。(此地毯有利于扫到产品的侧边位,防止扫不亮,造成扫光不良,影响产线产品进度,返修进度。增加了产品生产直通率,提高了生产效率)

17.根据本发明的一个实施例,扫光后的清洗为去磨粉清洗,包括清洗前浸泡3min-5min柠檬酸(有利于润滑玻璃表面的扫光粉,接触清洗剂时候,去渍能力强),并采用三槽超声波和碱性清洗剂,温度控制在50℃,漂洗时间控制在3min-5min(这个温度与时间掌控更有利于去渍)清洗掉玻璃板表面残留的废渣、磨粉。

18.根据本发明的一个实施例,所述钢化的步骤包括:预热:温度控制在380 /-10℃(此步骤有利于温度更接近钢化炉的温度),时间30min-40min保持恒温后,匀速的放入钢化炉中(此时间更有利玻璃升到恒温状态,防止玻璃温度不均匀,移动速度过快造成玻璃炸裂,破损。有效的提高了生产的效率良率);钢化参数:400℃-450℃钢化时间4h-6h(钢化炉里面的溶液为硝酸钾,玻璃在钢化炉中进行钾钠离子交换,使玻璃硬度加强,达到抗刮伤,抗摔等特性);将钢化好的产品进行冷却;冷却至常温,浸泡到温水温度控制在(40-50摄氏度,有利于硝酸钾快速溶解,防止离子再次进行交换)中,将产品表面上附着的硝酸钾浸泡掉。

19.根据本发明的一个实施例,所述钢化后的清洗步骤包括:采用10槽超声波和碱性清洗剂,温度控制在50℃,频率控制在40hz漂洗时间控制在3min-5min清洗掉玻璃板表面残留的废渣、油污。

20.根据本发明的一个实施例,所述丝印的步骤包括:根据产品的不同的结构,分不同工序去丝印;技术参数:第一道工序与视窗工序一定要按照1:1的原尺寸做首道菲林网版,后道工序根据产品的特性进行菲林相应的调整;网版:头道网版参数165t(此网版型号特

点:使视窗线条很直,清晰度好,无重影,无牙缺不透光。此层网版型号控制油墨厚度在5-7um,烘烤温度温度控制在150℃-160℃,表面烘干时间控制在10min;)。二道网版之后150t(此网版型号特点:遮盖第一层油墨透光漏光的位置,减少制程不良。视窗内单边内缩0.5-1mm,此参数避免了在盖板与功能片贴合产生气泡的结构特点,此层油墨必须使用哑光油墨达因值制定控制在32以上,在与oca结合时,增加表面附着力。此层网版型号控制油墨厚度在6-8um,烘烤温度温度控制在150℃-160℃,表面烘干时间控制在10min;);最后一道本固20min-30min;油墨过百隔,耐水煮(此三道工序中的油墨加上固定的固化剂,防止油墨脱落)。

21.与现有技术相比,本发明具有以下有益效果:

22.本技术通过在ag蚀刻步骤中将抛光液作用在玻璃表面,使玻璃厚度降低了20um-30um,使玻璃表面微观粒子变的均匀,微观粒子由原来的50um /-10um降低到10um以下。同时凹凸点、斑点由原来的10%降低到2%-4%,均匀性比较好。使得ag参数透过率《89%,粗糙度:《0.8,光泽度《110,雾度《80能满足消费使用者使用要求;同时钢化处理增加了产品的强度,af指纹油增加产品的表面的手感,减少指纹的印记残留。

具体实施方式

23.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

25.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

26.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

27.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

28.下面描述本发明一些实施例的2.5d ag玻璃面板的加工工艺,具体包括如下步骤:

29.(1)原材料喷涂保护:选择钠钙或高铝规作为原材料,将整张大板1092.2mm*1224.6mm原材料的1092.2mm*1224.6mm传入喷涂机中,进行单面整张喷涂,此喷涂保护层均匀附着在玻璃面,有效的阻止了玻璃在切割-cnc中造成的划伤,浸泡弱碱立即溶解,好清

洗。

30.(2)开料:根据产品图纸进行加工余量放量,放量参数为单边留0.5mm。然后将放量后的产品尺寸数据输入到切割机里进行开料切割;此工艺大大的利用的原材料的利用率,以往的ag时刻工艺都是一大张开四小张,这样大大浪费了原材料,此工艺大大的利用的原材料的利用率。原材料的成本提高了10%;

31.(3)cnc外形加工:一刀开粗程序设置:切削量0.35mm,主轴转速:40000r/min-45000r/min,进给速度:1200mm/min-1500mm/min,转角限速设置:500mm/min-1000mm/min;二刀安全道边程序设置:切削量0.15mm,主轴转速:40000r/min-45000r/min,进给速度:1500mm/min-1000mm/mi。三刀大弧边程序设置:切削量0mm,主轴转速:40000r/min-45000r/min,进给速度:1000mm/min-1200mm/min。此工艺将玻璃四周形成2.5d的倒边工艺倒边参数在2.0-2.9mm。外观形成了2.5d效果,对视觉与手感外光增加了美感。

32.此工序配置了一次成型的磨头刀具并配比3.0以上浓度的切削液,并配上有玻璃残渣压泥工序,减少切削液中残渣的残留,更有效的缩短的加工时间,提高了效率,减少制成中因杂物造成的不良,有效的节约了成本;

33.(4)扫光:产品尺寸为5mm,中间开5mm-8mm田字形吸气槽,更有利于负压真空气的流通,防止产品的移动,造成尺寸异常,影响磨头耗材使用寿命;将cnc产品大弧面进行抛亮。技术参数要求:转速控制在35r/min-40r/min;磨粉与水配比浓度1.08(亮度均匀,防止弧面出现异常,扫不亮的现象);真空气压:0.6mpa以上;空压0.6mpa以上(有利于产品在磨皮上吸附,防止产品脱落,造成整个盘产品脱了损坏);毛毯毛长:15mm;磨皮厚度:5mm。此地毯有利于扫到产品的侧边位,防止扫不亮,造成扫光不良,影响产线产品进度,返修进度。增加了产品生产直通率,提高了生产效率。

34.(5)去磨粉清洗:扫光后的清洗为去磨粉清洗,包括清洗前浸泡3min-5min柠檬酸(有利于润滑玻璃表面的扫光粉,接触清洗剂时候,去渍能力强),并采用三槽超声波和碱性清洗剂,温度控制在50℃,漂洗时间控制在3min-5min(这个温度与时间掌控更有利于去渍)清洗掉玻璃板表面残留的废渣、磨粉。

35.(6)清洗 检验:采用(10槽超声波 碱性清洗剂),温度控制在50℃,频率控制在40hz漂洗时间控制在3min-5min;

36.(7)清洗掉玻璃板表面残留的废渣、油污。:根据客户家检验标准检验对每一片产品进行检验(光照强度800ln-1200lnx)。

37.(8)丝印耐酸碱保护油 烘烤:出菲林,按照1:1的比例进行菲林制作。网版目数200#,此工序为了有效的在ag时刻时,玻璃背面受到腐蚀刮伤;

38.(9)ag蚀刻:对玻璃2.5d工作面用药液进行预洗1—4min;药液主要成分为稀释的氢氪酸和硫酸,其中氢氪酸的浓度为2%-4%;硫酸的浓度1%-2%,氢氟酸和浓硫酸的质量比为2:1,搅拌均匀加入蒙砂设备中。将2.5d面放在正面,蒙砂处理50s-100s,使玻璃工作面形成大小形状相似的非透明的微观凹坑形貌.将蒙砂好的2.5d产品传送到抛光设备上,进行5min-10min抛光处理,达到分透亮的效果。并形成ag防炫,达到漫反射效果(参数:透过率《89%粗糙度:《0.8光泽度《110雾度《80。)

39.需要说明的是,所述抛光处理中抛光液中的成分和质量比为:质量比25%的ceo2,la2o3的质量比20%,质量浓度为40%的氢氟酸质量比为25%,质量浓度为40%的硫酸质量

比为17%;质量浓度为75%的硝酸质量比为8%。

40.(10)ag蚀刻后退油 清洗 检验 插钢化架:用退油清洗剂,温度控制在50℃ /-5℃,去掉玻璃表面抗酸碱油墨。

41.采用(10槽超声波 碱性清洗剂),温度控制在50℃ /-5℃,频率控制在40hz漂洗时间控制在3min-5min;清洗掉玻璃板表面残留的废渣、油污,按照客户检验标准要求进行品质检验,并按照相应的手法将检验好的产品进行钢化前转钢化架。

42.(11)钢化:预热:温度控制在380 /-10℃(此步骤有利于温度更接近钢化炉的温度),时间30min-40min保持恒温后,匀速的放入钢化炉中(此时间更有利玻璃升到恒温状态,防止玻璃温度不均匀,移动速度过快造成玻璃炸裂,破损。有效的提高了生产的效率良率);钢化参数:400℃-450℃钢化时间4h-6h(钢化炉里面的溶液为硝酸钾,玻璃在钢化炉中进行钾钠离子交换,使玻璃硬度加强,达到抗刮伤,抗摔等特性);将钢化好的产品进行冷却;冷却至常温,浸泡到温水温度控制在(40-50摄氏度,有利于硝酸钾快速溶解,防止离子再次进行交换)中,将产品表面上附着的硝酸钾浸泡掉。

43.(12)钢化后清洗:采用(10槽超声波 碱性清洗剂),温度控制在50℃,频率控制在40hz漂洗时间控制在3min-5min清洗掉玻璃板表面残留的废渣、油污。

44.(13)丝印前清洗:采用(10槽超声波 碱性清洗剂),温度控制在50℃,频率控制在40hz漂洗时间控制在3min-5min清洗掉玻璃板表面残留的废渣、油污。

45.(14)丝印:根据产品的不同的结构,分不同工序去丝印。技术参数:第一道工序与视窗工序一定要按照1:1的原尺寸做首道菲林网版,后道工序根据产品的特性进行菲林相应的调整;网版:头道网版参数165t(此网版型号特点:使视窗线条很直,清晰度好,无重影,无牙缺不透光。此层网版型号控制油墨厚度在5-7um,烘烤温度温度控制在150℃-160℃,表面烘干时间控制在10min;)。二道网版之后150t(此网版型号特点:遮盖第一层油墨透光漏光的位置,减少制程不良。视窗内单边内缩0.5-1mm,此参数避免了在盖板与功能片贴合产生气泡的结构特点,此层油墨必须使用哑光油墨达因值制定控制在32以上,在与oca结合时,增加表面附着力。此层网版型号控制油墨厚度在6-8um,烘烤温度温度控制在150℃-160℃,表面烘干时间控制在10min);最后一道本固20min-30min;油墨过百隔,耐水煮(此三道工序中的油墨加上固定的固化剂,防止油墨脱落)。

46.(15)丝印后清洗:采用(10槽超声波 碱性清洗剂 3槽成品浸泡液),温度控制在50℃,频率控制在40hz漂洗时间控制在3min-5min清洗掉玻璃板表面残留的废渣、油污。防止油墨脱落。

47.(16)清洗:采用超声波清洗,清洗掉玻璃板表面残留的废渣;

48.(17)检验:根据客户家检验标准检验对每一片产品进行检验(光照强度800ln-1200lnx)。去掉有破裂、刮花、污点污渍和透过率《89%,粗糙度:《0.8,光泽度《110,雾度《80;

49.(18)等离子af喷涂:用弱碱性的清洗剂去掉玻璃正面杂物,喷涂工艺(等离子机器喷涂 af指纹油 高温烘烤150摄氏度30min),耐磨次数1500次以内,磨前参数110以上,磨后参数90以上。此工序中等离子有效的处理玻璃ag面表层的残留杂质,经过高温烘烤后,使af在玻璃ag面附着力增强,增加了玻璃表面的耐磨次数;

50.(19)清洗检验:采用超声波清洗,清洗掉玻璃板表面残留的油污;根据客户家检验

标准检验对每一片产品进行检验(光照强度800lnx-1200lnx),并进行产品覆膜真空包装。

51.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

技术领域

1.本发明涉及ag玻璃面板制作技术领域,具体公开了一种2.5d ag玻璃面板的加工工艺。

背景技术:

2.ag玻璃是指对玻璃表面进行特殊加工处理的一种玻璃,随着智能手机以及大屏幕手机平板以及汽车中控面板玻璃、导航仪等产品的快速普及,ag玻璃作为屏幕的保护盖板其普及程度以及市场规模也越来越大。ag喷砂玻璃面板主要是一种防眩光功能,被用于手机/平板/智能一体机/教育机及其他电子显示器领域。

3.现有的2.5d ag玻璃面板的加工工艺多采用喷砂ag或者ag膜生产工艺,这种生产工艺生产的ag耐磨效果差,硬度不够,用到显示器上容易掉砂、刮划。

技术实现要素:

4.本发明的主要目的是提供一种2.5d ag玻璃面板的加工工艺,旨在解决上述至少一个技术问题。

5.为实现上述目的,本发明的提出一种2.5d ag玻璃面板的加工工艺,包括以下步骤:玻璃喷涂保护,开料、cnc外形加工、扫光、清洗、检查、丝印耐酸碱保护胶、ag蚀刻、清洗、钢化、清洗、检查、丝印、烘烤、清洗、检验、清洗、等离子af喷涂、清洗、检验、覆保护膜,其中,所述ag蚀刻的步骤包括:

6.对2.5d玻璃面板工作面用药液进行预洗;

7.将预洗的2.5d玻璃面板放入蒙砂设备中,将2.5d工作面正面朝上匀速的进入蒙砂处理,使2.5d玻璃工作面形成大小形状相似的非透明的微观凹坑形貌,将蒙砂处理后的2.5d玻璃面板进行抛光处理,达到分透亮的效果,并形成ag防炫,达到漫反射效果。

8.另外,本发明的上述2.5d ag玻璃面板的加工工艺还可以具有如下附加的技术特征。

9.根据本发明的一个实施例,所述抛光处理中抛光液中的成分和质量比为:质量比25%的ceo2,la2o3的质量比20%,质量浓度为40%的氢氟酸质量比为25%,质量浓度为40%的硫酸质量比为17%;质量浓度为75%的硝酸质量比为8%。

10.根据本发明的一个实施例,所述蒙砂处理中蒙砂药液成分及质量比分别为:氟化氢铵:50%-55%,氟硅酸铵:3.5%-4%,淀粉6%-7%,柠檬酸13%-15%,氟化钙13%-15%,水20-15%。

11.根据本发明的一个实施例,对2.5d玻璃面板工作面用药液进行预洗中的药液的成分及质量比为:氢氪酸的浓度为2%-4%;硫酸的浓度1%-2%,氢氟酸和浓硫酸的质量比为2:1。

12.根据本发明的一个实施例,所述cnc外形加工包括以下步骤:

13.将客户图纸转化成dxf格式,导入mastercam中,根据客户图纸结构进行底座治具

与产品编程,参数设置;底座设置要求:整体外形比产品尺寸小1.5mm-2.0mm,底座靠边位产品尺寸和双边余量数值相等,机器坐标定位为产品的中心点。有利于磨头四周切削余量相等,有利于延长磨头的使用寿命,防止过切余量增大造成产品崩边,烧刀现象,有效的提高了良率,减少成本。

14.产品编程设工艺要求:一刀开粗程序设置:切削量0.35mm,主轴转速:40000r/min-45000r/min,进给速度:1200mm/min-1500mm/min,转角限速设置:500mm/min-1000mm/min;二刀安全道边程序设置:切削量0.15mm,主轴转速:40000r/min-45000r/min,进给速度:1500mm/min-1000mm/min。三刀大弧边程序设置:切削量0mm,主轴转速:40000r/min-45000r/min,进给速度:1000mm/min-1200mm/min。此工艺将玻璃四周形成2.5d的倒边工艺倒边参数在2.0-2.9mm。外观形成了2.5d效果,对视觉与手感外光增加了美感。此工序配置了一次成型的磨头刀具并配比3.0以上浓度的切削液,并配上有玻璃残渣压泥工序,减少切削液中残渣的残留,更有效的缩短的加工时间,提高了效率,减少制成中因杂物造成的不良,有效的节约了成本。

15.根据本发明的一个实施例,所述扫光的步骤包括:制作扫光磨皮底座尺寸:产品尺寸为5mm,中间开5mm-8mm田字形吸气槽,更有利于负压真空气的流通,防止产品的移动,造成尺寸异常,影响磨头耗材使用寿命;

16.将cnc产品大弧面进行抛亮。技术参数要求:转速控制在35r/min-40r/min;磨粉与水配比浓度1.08(亮度均匀,防止弧面出现异常,扫不亮的现象);真空气压:0.6mpa以上;空压0.6mpa以上(有利于产品在磨皮上吸附,防止产品脱落,造成整个盘产品脱了损坏);毛毯毛长:15mm;磨皮厚度:5mm。(此地毯有利于扫到产品的侧边位,防止扫不亮,造成扫光不良,影响产线产品进度,返修进度。增加了产品生产直通率,提高了生产效率)

17.根据本发明的一个实施例,扫光后的清洗为去磨粉清洗,包括清洗前浸泡3min-5min柠檬酸(有利于润滑玻璃表面的扫光粉,接触清洗剂时候,去渍能力强),并采用三槽超声波和碱性清洗剂,温度控制在50℃,漂洗时间控制在3min-5min(这个温度与时间掌控更有利于去渍)清洗掉玻璃板表面残留的废渣、磨粉。

18.根据本发明的一个实施例,所述钢化的步骤包括:预热:温度控制在380 /-10℃(此步骤有利于温度更接近钢化炉的温度),时间30min-40min保持恒温后,匀速的放入钢化炉中(此时间更有利玻璃升到恒温状态,防止玻璃温度不均匀,移动速度过快造成玻璃炸裂,破损。有效的提高了生产的效率良率);钢化参数:400℃-450℃钢化时间4h-6h(钢化炉里面的溶液为硝酸钾,玻璃在钢化炉中进行钾钠离子交换,使玻璃硬度加强,达到抗刮伤,抗摔等特性);将钢化好的产品进行冷却;冷却至常温,浸泡到温水温度控制在(40-50摄氏度,有利于硝酸钾快速溶解,防止离子再次进行交换)中,将产品表面上附着的硝酸钾浸泡掉。

19.根据本发明的一个实施例,所述钢化后的清洗步骤包括:采用10槽超声波和碱性清洗剂,温度控制在50℃,频率控制在40hz漂洗时间控制在3min-5min清洗掉玻璃板表面残留的废渣、油污。

20.根据本发明的一个实施例,所述丝印的步骤包括:根据产品的不同的结构,分不同工序去丝印;技术参数:第一道工序与视窗工序一定要按照1:1的原尺寸做首道菲林网版,后道工序根据产品的特性进行菲林相应的调整;网版:头道网版参数165t(此网版型号特

点:使视窗线条很直,清晰度好,无重影,无牙缺不透光。此层网版型号控制油墨厚度在5-7um,烘烤温度温度控制在150℃-160℃,表面烘干时间控制在10min;)。二道网版之后150t(此网版型号特点:遮盖第一层油墨透光漏光的位置,减少制程不良。视窗内单边内缩0.5-1mm,此参数避免了在盖板与功能片贴合产生气泡的结构特点,此层油墨必须使用哑光油墨达因值制定控制在32以上,在与oca结合时,增加表面附着力。此层网版型号控制油墨厚度在6-8um,烘烤温度温度控制在150℃-160℃,表面烘干时间控制在10min;);最后一道本固20min-30min;油墨过百隔,耐水煮(此三道工序中的油墨加上固定的固化剂,防止油墨脱落)。

21.与现有技术相比,本发明具有以下有益效果:

22.本技术通过在ag蚀刻步骤中将抛光液作用在玻璃表面,使玻璃厚度降低了20um-30um,使玻璃表面微观粒子变的均匀,微观粒子由原来的50um /-10um降低到10um以下。同时凹凸点、斑点由原来的10%降低到2%-4%,均匀性比较好。使得ag参数透过率《89%,粗糙度:《0.8,光泽度《110,雾度《80能满足消费使用者使用要求;同时钢化处理增加了产品的强度,af指纹油增加产品的表面的手感,减少指纹的印记残留。

具体实施方式

23.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

25.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

26.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

27.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

28.下面描述本发明一些实施例的2.5d ag玻璃面板的加工工艺,具体包括如下步骤:

29.(1)原材料喷涂保护:选择钠钙或高铝规作为原材料,将整张大板1092.2mm*1224.6mm原材料的1092.2mm*1224.6mm传入喷涂机中,进行单面整张喷涂,此喷涂保护层均匀附着在玻璃面,有效的阻止了玻璃在切割-cnc中造成的划伤,浸泡弱碱立即溶解,好清

洗。

30.(2)开料:根据产品图纸进行加工余量放量,放量参数为单边留0.5mm。然后将放量后的产品尺寸数据输入到切割机里进行开料切割;此工艺大大的利用的原材料的利用率,以往的ag时刻工艺都是一大张开四小张,这样大大浪费了原材料,此工艺大大的利用的原材料的利用率。原材料的成本提高了10%;

31.(3)cnc外形加工:一刀开粗程序设置:切削量0.35mm,主轴转速:40000r/min-45000r/min,进给速度:1200mm/min-1500mm/min,转角限速设置:500mm/min-1000mm/min;二刀安全道边程序设置:切削量0.15mm,主轴转速:40000r/min-45000r/min,进给速度:1500mm/min-1000mm/mi。三刀大弧边程序设置:切削量0mm,主轴转速:40000r/min-45000r/min,进给速度:1000mm/min-1200mm/min。此工艺将玻璃四周形成2.5d的倒边工艺倒边参数在2.0-2.9mm。外观形成了2.5d效果,对视觉与手感外光增加了美感。

32.此工序配置了一次成型的磨头刀具并配比3.0以上浓度的切削液,并配上有玻璃残渣压泥工序,减少切削液中残渣的残留,更有效的缩短的加工时间,提高了效率,减少制成中因杂物造成的不良,有效的节约了成本;

33.(4)扫光:产品尺寸为5mm,中间开5mm-8mm田字形吸气槽,更有利于负压真空气的流通,防止产品的移动,造成尺寸异常,影响磨头耗材使用寿命;将cnc产品大弧面进行抛亮。技术参数要求:转速控制在35r/min-40r/min;磨粉与水配比浓度1.08(亮度均匀,防止弧面出现异常,扫不亮的现象);真空气压:0.6mpa以上;空压0.6mpa以上(有利于产品在磨皮上吸附,防止产品脱落,造成整个盘产品脱了损坏);毛毯毛长:15mm;磨皮厚度:5mm。此地毯有利于扫到产品的侧边位,防止扫不亮,造成扫光不良,影响产线产品进度,返修进度。增加了产品生产直通率,提高了生产效率。

34.(5)去磨粉清洗:扫光后的清洗为去磨粉清洗,包括清洗前浸泡3min-5min柠檬酸(有利于润滑玻璃表面的扫光粉,接触清洗剂时候,去渍能力强),并采用三槽超声波和碱性清洗剂,温度控制在50℃,漂洗时间控制在3min-5min(这个温度与时间掌控更有利于去渍)清洗掉玻璃板表面残留的废渣、磨粉。

35.(6)清洗 检验:采用(10槽超声波 碱性清洗剂),温度控制在50℃,频率控制在40hz漂洗时间控制在3min-5min;

36.(7)清洗掉玻璃板表面残留的废渣、油污。:根据客户家检验标准检验对每一片产品进行检验(光照强度800ln-1200lnx)。

37.(8)丝印耐酸碱保护油 烘烤:出菲林,按照1:1的比例进行菲林制作。网版目数200#,此工序为了有效的在ag时刻时,玻璃背面受到腐蚀刮伤;

38.(9)ag蚀刻:对玻璃2.5d工作面用药液进行预洗1—4min;药液主要成分为稀释的氢氪酸和硫酸,其中氢氪酸的浓度为2%-4%;硫酸的浓度1%-2%,氢氟酸和浓硫酸的质量比为2:1,搅拌均匀加入蒙砂设备中。将2.5d面放在正面,蒙砂处理50s-100s,使玻璃工作面形成大小形状相似的非透明的微观凹坑形貌.将蒙砂好的2.5d产品传送到抛光设备上,进行5min-10min抛光处理,达到分透亮的效果。并形成ag防炫,达到漫反射效果(参数:透过率《89%粗糙度:《0.8光泽度《110雾度《80。)

39.需要说明的是,所述抛光处理中抛光液中的成分和质量比为:质量比25%的ceo2,la2o3的质量比20%,质量浓度为40%的氢氟酸质量比为25%,质量浓度为40%的硫酸质量

比为17%;质量浓度为75%的硝酸质量比为8%。

40.(10)ag蚀刻后退油 清洗 检验 插钢化架:用退油清洗剂,温度控制在50℃ /-5℃,去掉玻璃表面抗酸碱油墨。

41.采用(10槽超声波 碱性清洗剂),温度控制在50℃ /-5℃,频率控制在40hz漂洗时间控制在3min-5min;清洗掉玻璃板表面残留的废渣、油污,按照客户检验标准要求进行品质检验,并按照相应的手法将检验好的产品进行钢化前转钢化架。

42.(11)钢化:预热:温度控制在380 /-10℃(此步骤有利于温度更接近钢化炉的温度),时间30min-40min保持恒温后,匀速的放入钢化炉中(此时间更有利玻璃升到恒温状态,防止玻璃温度不均匀,移动速度过快造成玻璃炸裂,破损。有效的提高了生产的效率良率);钢化参数:400℃-450℃钢化时间4h-6h(钢化炉里面的溶液为硝酸钾,玻璃在钢化炉中进行钾钠离子交换,使玻璃硬度加强,达到抗刮伤,抗摔等特性);将钢化好的产品进行冷却;冷却至常温,浸泡到温水温度控制在(40-50摄氏度,有利于硝酸钾快速溶解,防止离子再次进行交换)中,将产品表面上附着的硝酸钾浸泡掉。

43.(12)钢化后清洗:采用(10槽超声波 碱性清洗剂),温度控制在50℃,频率控制在40hz漂洗时间控制在3min-5min清洗掉玻璃板表面残留的废渣、油污。

44.(13)丝印前清洗:采用(10槽超声波 碱性清洗剂),温度控制在50℃,频率控制在40hz漂洗时间控制在3min-5min清洗掉玻璃板表面残留的废渣、油污。

45.(14)丝印:根据产品的不同的结构,分不同工序去丝印。技术参数:第一道工序与视窗工序一定要按照1:1的原尺寸做首道菲林网版,后道工序根据产品的特性进行菲林相应的调整;网版:头道网版参数165t(此网版型号特点:使视窗线条很直,清晰度好,无重影,无牙缺不透光。此层网版型号控制油墨厚度在5-7um,烘烤温度温度控制在150℃-160℃,表面烘干时间控制在10min;)。二道网版之后150t(此网版型号特点:遮盖第一层油墨透光漏光的位置,减少制程不良。视窗内单边内缩0.5-1mm,此参数避免了在盖板与功能片贴合产生气泡的结构特点,此层油墨必须使用哑光油墨达因值制定控制在32以上,在与oca结合时,增加表面附着力。此层网版型号控制油墨厚度在6-8um,烘烤温度温度控制在150℃-160℃,表面烘干时间控制在10min);最后一道本固20min-30min;油墨过百隔,耐水煮(此三道工序中的油墨加上固定的固化剂,防止油墨脱落)。

46.(15)丝印后清洗:采用(10槽超声波 碱性清洗剂 3槽成品浸泡液),温度控制在50℃,频率控制在40hz漂洗时间控制在3min-5min清洗掉玻璃板表面残留的废渣、油污。防止油墨脱落。

47.(16)清洗:采用超声波清洗,清洗掉玻璃板表面残留的废渣;

48.(17)检验:根据客户家检验标准检验对每一片产品进行检验(光照强度800ln-1200lnx)。去掉有破裂、刮花、污点污渍和透过率《89%,粗糙度:《0.8,光泽度《110,雾度《80;

49.(18)等离子af喷涂:用弱碱性的清洗剂去掉玻璃正面杂物,喷涂工艺(等离子机器喷涂 af指纹油 高温烘烤150摄氏度30min),耐磨次数1500次以内,磨前参数110以上,磨后参数90以上。此工序中等离子有效的处理玻璃ag面表层的残留杂质,经过高温烘烤后,使af在玻璃ag面附着力增强,增加了玻璃表面的耐磨次数;

50.(19)清洗检验:采用超声波清洗,清洗掉玻璃板表面残留的油污;根据客户家检验

标准检验对每一片产品进行检验(光照强度800lnx-1200lnx),并进行产品覆膜真空包装。

51.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。