1.本发明属于阀门测试技术领域,涉及一种用于蒸汽释放隔离阀主阀的动态特性的测试装置及测试方法。

背景技术:

2.蒸汽释放隔离阀属于安全阀的一种,常常安装于蒸汽系统的管道上,是一种极其重要的阀门。蒸汽释放隔离阀主要应用于核电行业,通常为了防止二回路主蒸汽系统超压,是核电厂的重大关键设备之一。蒸汽释放隔离阀通常是由电磁先导阀和主阀组成,先导阀通过主阀阀体的先导孔与主阀的阀腔连接,以此来控制阀门的开启,系统介质通过节流孔进入阀腔,在电磁先导阀关闭的情况下,上下腔压力相等,在主阀弹簧力的作用下使阀瓣与阀座密封面紧密贴合,阀门保持关闭。当电磁先导阀通电开启时,隔离腔腔上腔的介质排放掉,由于先导阀排放介质的速度大于从节流孔进介质的速度,上腔压力下降,下腔的作用力使阀芯快速打开,将介质快速排放出去。

3.现有的测试方法通常是针对蒸汽释放隔离阀整体,缺少对蒸汽释放隔离阀主阀的单独研究,由于蒸汽释放隔离阀十分的重要,所以单独对蒸汽释放隔离阀主阀的动态特性的研究也具有十分重要的意义,因此需要发明一种用于蒸汽释放隔离阀主阀的动态特性测试装置及测试方法。

技术实现要素:

4.针对现有技术存在的问题,本发明提供了一种结构简单、测试精度较高、测试功能较为丰富的用于蒸汽释放隔离阀主阀动态特性的测试装置及测试方法。本发明通过对蒸汽释放隔离阀主阀的入口压力、出口压力、阀杆的位移、阀杆的振动、压力容器内气体的压力、管道内气体的压力、管道内气体的质量流量进行监测,可以很好的实现蒸汽释放隔离阀主阀动态特性的测试。

5.为了达到上述目的,本发明采用的技术方案如下:

6.一种用于蒸汽释放隔离阀主阀的动态特性测试装置,所述的测试装置包括供气装置、稳压装置、传输管道、管道气体流量监测装置、管道气体压力监测装置、阀杆位移监测装置、阀杆振动监测装置、蒸汽释放隔离阀主阀系统、实验台a14、实验台b15、管道支架13、消音器16和采集系统51。

7.所述的供气装置包括储气罐3、泄压阀a4、压力表a17、闸阀7。所述储气罐3顶部设有泄压阀a4,用于保护储气罐3安全,储气罐3还配有压力表a17,储气罐3需要充气时,利用氮气瓶与球阀a1的另一端连接进行充气。所述储气罐3上方筒壁开有两个位于同一水平面的通孔,其中一个孔与连接管a2连通,连接管a2上安装球阀a1;另一个孔与压力容器10上方开孔之间安装另一个连接管,且储气罐3开孔位置位于压力容器10开孔位置上方,该连接管上依次设有闸阀7、电动阀9。所述的稳压装置包括压力容器10、泄压阀b6、压力表b32、压力

传感器a18、球阀b12。所述的压力容器10顶部设有泄压阀b6,也配有压力表b32。所述压力容器10下方开设用于安装管路的通孔,该管路上设有球阀b12,气压传感器a18安装在球阀b12进口管路处,用于监测压力容器10的压力,该管路与传输管道的前端连通。通过气压传感器a18反馈的压力,采集系统51可以发出信号控制电动阀9的开度,储气罐3输送气体调节压力容器10中的气压,以此稳定压力容器10中的气压。

8.所述的传输管道为一体结构,包括前端、中部和后端,处于同一水平面;所述前端传输管路为直管结构,与压力容器10通过管路连通;所述中部传输管路通过管道支架13固定于实验台a14上方同一水平面处,为弯曲结构,包括三个直管和用于连通直管的两个u型管,且每个直管上均设有两个气压传感器;所述后端传输管道通过管道支架13固定于实验台b15上方,为直管结构,其末端通过进口连接管31与蒸汽释放隔离阀主阀42连通,蒸汽释放隔离阀主阀42的出口连接管44与消音器16连接,且出口连接管43上安装气压传感器i41。所述的传输管道末端与进口连接管31之间安装气压传感器h40。

9.所述的管道气体流量监测装置为流量计19,设于传输管道的最前端,用于用来监测管道内气体的质量流量。所述的管道气体压力监测装置包括设于管道及传输管路上的各个气压传感器,用于实时监测整个气体传输管道各处的压力变化以及蒸汽释放隔离阀主阀42进口以及出口处的压力变化。

10.所述的蒸汽释放隔离阀主阀系统包括蒸汽释放隔离阀主阀42、阀体支撑架43,出口连接管44、实验台b15;所述的蒸汽释放隔离阀主阀42与出口连接管44、阀体支撑架43通过双头螺柱连接,阀体支撑架43安装固定在实验台b15的滑槽中。当蒸汽释放隔离阀主阀42开启时,较高气压的气体往外排放会产生较大的噪音,消音器16会降低气体排放产生的噪音。所述蒸汽释放隔离阀主阀42阀腔底部设有节流孔。

11.所述阀杆位移监测装置包括几字型支撑架50,激光位移传感器48、激光位移传感器支架47、空心横梁49,其中,几字型支撑架50位于蒸汽释放隔离阀主阀42的上端与蒸汽释放隔离阀主阀42通过螺纹连接,阀杆46位于蒸汽释放隔离阀主阀42的内部,并且阀杆46的末端延伸到蒸汽释放隔离阀主阀42的外部与空心横梁49通过螺纹连接。所述的激光位移传感器48通过激光位移传感器支架47固定在几字型支撑架50上,然后激光照射到空心横梁49上,空心横梁49与阀杆46通过螺纹连接。由于空心横梁49与阀杆46连接,当蒸汽释放隔离阀主阀42开启、回座时,阀杆46上下移动,激光位移传感器48可以检测阀杆46的位移变化。

12.所述的阀杆振动监测装置包括加速度传感器45,加速度传感器45通过底部的磁铁吸附到空心横梁49上,当阀杆46带动空心横梁49运动时,加速度传感器45可以实时监测阀杆的加速度变化。所述的采集系统51与管道气体流量监测装置、管道气体压力监测装置、阀杆位移监测装置、阀杆振动监测装置连接。所述的采集系统包括电源转换模块52、plc系统53以及上位机54。所述的电源转换模块52可以将外部的220v电压转换成适用的24v电压,用于给各个传感器供电。所述的plc系统53包含数据采集模块56与控制模块55,数据采集模块56主要用于采集激光位移传感器48、加速度传感器45、流量计19、气压传感器的信号,并与上位机54通过数据线进行数据传输,控制模块可以控制电动阀9的开度。

13.进一步的,所述的管道支架13底部分别安装在实验台a14、实验台b15中的滑槽中。

14.一种基于所述的测试装置实现的用于蒸汽释放隔离阀主阀动态特性的测试方法,包括以下步骤:

15.第一步、使压力容器10的压力达到设定的压力。

16.启动采集系统51,设定好实验的主蒸汽释放隔离阀主阀42的入口压力,然后通过氮气瓶与球阀a1连接进行充气,plc系统的53的控制模块55发出信号控制电动阀9转动,使电动阀9达到最大开度,进行快速充气。通过气压传感器a18的实时数据来判断压力容器10内的气体压力;当压力容器10达到85%时,plc系统53的控制模块55发出信号控制电动阀9转动,使电动阀9开度减小,使得压力容器10的进气速度减缓,减小压力波动,当压力传感器a18显示的数据达到设定的压力时,plc系统53的控制模块55发出信号控制电动阀9转动,电动阀9完全关闭,储气罐3的气压逐渐升高;当压力表a17的数值快要达到储气罐3的设定压力时,逐渐关闭球阀a1缓慢往储气罐3进行充气,直到储气罐3气压达到设定压力,关闭球阀a1。

17.第二步、测试蒸汽释放隔离阀主阀的开启、排放特性。

18.打开球阀b12,压力容器10的气体往外流出,经过传输管路,传输到蒸汽释放隔离阀主阀42进口处,气体通过蒸汽释放隔离阀主阀42的阀腔底部的节流孔,进入阀腔的下腔,由于阀腔活塞盘上的节流孔被堵住,气体没法进入阀腔的上腔,所以气体直接作用在活塞盘上,气体作用的力大于阀体内的弹簧力,这时蒸汽释放隔离阀主阀42开启,阀杆46上移。压力容器10在此阶段气压会逐渐下降,低于设定的压力,通过气压传感器a18数据的反馈,plc系统53的控制模块55发出信号,电动阀9开启,储气罐3不断向压力容器10补气,使压力容器10达到设定的压力,蒸汽释放隔离阀主阀42处与稳定排放阶段,plc系统的53的数据采集模块56,将采集实验过程的全部传感器的数据,然后将数据传输到上位机54处理后得到蒸汽释放隔离阀主阀42开启、排放时的动态特性曲线,及传输管道的气体压力动态曲线,以此来分析蒸汽释放隔离阀主阀42开启、排放时的动态特性,以及长距离传输管道气体压力变化对蒸汽释放隔离阀主阀42开启、排放过程中动态特性的影响。

19.第三步、测试蒸汽释放隔离阀主阀42的回座动态特性。

20.蒸汽释放隔离阀主阀42排放一段时间后,缓慢关闭球阀b12,压力容器10停止供气。由于蒸汽释放隔离阀主阀42的弹簧力大于气体压力,所以蒸汽释放隔离阀主阀42迅速关闭,蒸汽释放隔离阀主阀42的阀杆46回落,plc系统的53的数据采集模块56将采集蒸汽释放隔离阀主阀42迅速回座过程中的全部传感器的数据,并将数据传输到上位机54,经过处理之后获得蒸汽释放隔离阀主阀42的回座时的动态特性曲线及传输管道的气体压力动态曲线,以此来分析蒸汽释放隔离阀主阀42回座时的动态特性,以及长距离传输管道气体压力变化对蒸汽释放隔离阀主阀42回座过程中动态特性的影响。

21.第四步、如果实验完成,数据采集成功,那么关闭系统,实验结束。否则,继续充气,重复上述过程,重新进行实验。实验完成,数据采集成功后,通过采集的数据来分析研究蒸汽释放隔离阀主阀42的动态特性。

22.本发明的技术方案优点体现在:

23.(1)本测试装置在压力容器出口处安装气压传感器,在储气罐与压力容器之间安装了电动阀,通过压力传感器的反馈信号控制电动阀的开度,从而让储存罐为压力容器输送气体,让压力容器保持稳定的压力,实现稳压,让蒸汽释放隔离阀主阀在稳定压力下排放。

24.(2)本测试装置的气体传输管路较长,并且在传输管路的不同部位都安装有气体

压力传感器,可以实时监测气体传输管路的不同管道处的压力变化,有助于研究长距离气体管路气体压力变化对阀门动态特性的影响。

25.(3)本测试装置通过气体压力传感器监测管路各处、阀门进出压力,流量计监测管路中的气体质量流量,激光位移传感器监测阀杆的位移变化、加速度传感器可以监测阀杆的振动情况,可以很好的实现对蒸汽释放隔离阀主阀的动态测试,从而更加深入细致的对蒸汽释放隔离阀进行研究。

26.(4)本测试装置通过在蒸汽释放隔离阀主阀出口处安装消音器,可以很好的减弱由于实验测试时气体排放产生的噪音,使整个测试过程更加安全,减小噪音对人体的伤害。

27.(5)本测试装置配有整套的数据采集系统,不仅能够采集数据并传输到上位机上进行处理并实时显示数据曲线,还能通过plc系统的控制模块进行反馈控制。

28.(6)本测试装置可以用于其它类似阀门的动态特性实验,具有很好的通用性。

附图说明

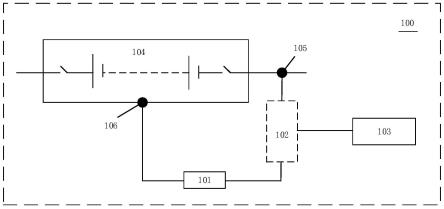

29.图1为蒸汽释放隔离阀主阀动态特性测试装置的总体结构图;

30.图2为蒸汽释放隔离阀主阀动态特性测试装置的传输管路结构图;

31.图3为蒸汽释放隔离阀主阀系统结构图;

32.图4为位移、振动测试装置结构图;

33.图5为采集系统的结构示意图;

34.图6为稳压装置的工作流程图;

35.图7为采集系统的信号流程图;

36.图8为蒸汽释放隔离阀主阀动态特性测试装置的工作流程图。

37.图中:1球阀a;2连接管a;3储气罐;4泄压阀a;5连接管b;6泄压阀b;7闸阀;8连接管c;9电动阀;10压力容器;11连接管d;12球阀b;13管道支架;14实验台a;15实验台b;16消音器;17压力表a;18气压传感器a;19流量计;20u型管a;21传输管道a;22气压传感器b;23传输管道b;24传输管道c;25传输管道d;26气压传感器c;27传输管道e;28u型管b;29传输管道f;30传输管道g;31进口连接管;32压力表b;33传输管道h;34传输管道i;35气压传感器d;36气压传感器e;37气压传感器f;38气压传感器g;39传输管道j;40气压传感器h;41气压传感器i;42蒸汽释放隔离阀主阀;43阀体支撑架;44出口连接管;45加速度传感器;46阀杆;47激光位移传感器支架;48激光位移传感器;49空心横梁;50几字型支撑架;51采集系统;52电源转换模块;53plc系统;54上位机;55控制模块;56数据采集模块。

具体实施方式

38.下面结合附图对本发明作更详细的描述

39.一种蒸汽释放隔离阀主阀动态特性测试装置的总体结构如图1和图2所示,用来测试蒸汽释放隔离阀主阀的开启、排放及回座特性,以及长距离传输管路的管道压力波动特性。整个测试装置包括供气装置、稳压装置、管道气体流量监测装置、管道气体压力监测装置、阀杆位移监测装置、阀杆振动监测装置、蒸汽释放隔离阀主阀系统、实验台a14、实验台b15、管道支架13、消音器16和采集系统51。供气装置用于给压力容器不断输送气体,稳压装置用于调节压力容器的压力使其保持稳定,管道气体流量监测装置用于监测管道内气体的

质量流量,管道气体压力监测装置用于监测阀门进口、出口、整个气体传输管路的管道内的气体压力,阀杆位移监测装置用于监测蒸汽释放隔离阀主阀的阀杆位移变化,阀杆振动监测装置用于监测阀杆的振动,采集系统用于反馈控制及数据的采集、处理。

40.所述的供气装置包括球阀a1、连接管a2、储气罐3、连接管b5、闸阀7、泄压阀a4、压力表a17。所述的球阀a1与储气罐3与连接管a2通过螺纹连接,储气罐3与连接管b5一端通过螺纹连接,连接管b5另一端与闸阀7通过法兰连接,泄压阀a4与储气罐3通过螺纹连接,保护储气罐3的安全、压力表a17与储气罐3通过螺纹连接。储气罐3需要充气时,利用氮气瓶与球阀a1的另一端连接进行充气。

41.所述的稳压装置包括连接管c8、电动阀9、连接管d11、压力容器10、泄压阀b6、压力表b32、压力传感器a18、球阀b12。闸阀7与电动阀9与连接管c8通过法兰连接,连接管d11的一端与电动阀9通过法兰连接,另一端与压力容器10通过螺纹连接。泄压阀b6、压力表b32与压力容器10通过螺纹连接。球阀b12一端与压力容器10通过螺纹连接,气压传感器a18与球阀b12通过螺纹连接,气压传感器a18安装在球阀b12进口管道处,用于监测压力容器10的压力。电动阀9用于调节压力容器10内的气体压力,通过压力传感器a18反馈压力容器10内的气压,当压力容器10内的气压远低于设定的压力时,控制电控阀9转动,达到较大的开度,使压力容器10的气体压力快速增加,当压力传感器a18的显示压力达到设定的压力85%时,控制电控阀9转动,达到较小的开度,使压力容器10的气压缓慢的增加,这样不会使压力容器10内的压力出现较大的波动,从而达到稳压的目的,保证测试的精度。稳压装置的工作流程图如图6所示,采集系统开启,气压传感器a18会检测压力容器10的气压,经过处理的气压数据会传输给控制模块55,如果压力没有达到要求,控制模块会发出信号控制电动阀9转动,调整电动阀9的开度,压力容器10中的气压改变,气压传感器a18继续检测压力容器10中的气压。

42.所述的管道的气体流量监测装置即为流量计19,流量计19一端与球阀b12通过法兰连接,另一端与传输管道h33通过法兰连接。流量计19用于监测管路中的质量流量。

43.所述管道气体压力监测装置为气压传感器b22、气压传感器c26、气压传感器d35气压传感器e36、气压传感器f37、气压传感器g38、气压传感器h40、气压传感器i41,用于实时监测整个气体传输管道各处的压力变化以及蒸汽释放隔离阀主阀42进口以及出口处的压力变化。传输管道h33、传输管道b23与气压传感器e36通过螺钉连接,传输管道b23、传输管道j39与气压传感器g38通过螺钉连接,u形管b28与传输管道j39及传输管道e27通过法兰连接,传输管道e27、传输管道c24与压力传感器f37通过螺钉连接,传输管道c24、传输管道i34与压力传感器d35通过螺钉连接,u形管a20与传输管道i34及传输管道a21通过法兰连接,传输管道a21、传输管道d25与压力传感器b22通过螺钉连接,传输管道d25、传输管道f29与压力传感器c26通过螺钉连接。传输管道f29与传输管道g30通过法兰连接,压力传感器h40与传输管道g30、进口连接管31通过螺钉连接。压力传感器i41与出口连接管44通过螺钉相连。压力传感器可以很好的实时监测整个管路的气体压力变化,有助于研究分析长管路对于阀门动态特性的研究。

44.所述的蒸汽释放隔离阀主阀系统结构图如图3所示,包括蒸汽释放隔离阀主阀42、阀体支撑架43,出口连接管44、实验台b15。具体为蒸汽释放隔离阀主阀42与出口连接管44、阀体支撑架43通过双头螺柱连接,阀体支撑架43安装在实验台b15的滑槽中。

45.所述阀杆位移监测装置如图4所示,包括几字型支撑架,激光位移传感器48、激光位移传感器支架47、空心横梁49。具体为几字型支撑架50与蒸汽释放隔离阀主阀42通过螺纹连接。激光位移传感器支架47与几字型支撑架50通过螺钉连接,激光位移传感器48与激光位移传感器支架47通过双头螺柱连接,空心横梁49与阀杆46通过螺纹连接,激光位移传感器48的激光照射到空心横梁49上,当阀门开启或者关闭时,阀杆46带动空心横梁49上下移动,激光位移传感器48可以实时监测阀杆46的位移变化。

46.所述的阀杆振动测试装置如图4所示,包括加速度传感器45,加速度传感器45通过底部的磁铁吸附到空心横梁49上,当阀杆46带动空心横梁49运动时,加速度传感器45可以实时监测阀杆的加速度变化,通过加速度曲线分析阀杆46的振动。

47.所述的管道支架13用来支撑管道,可以改善管道自重对整个管路的影响。所述的实验台a14、实验台b15用于安装固定管道支架13以及阀门支撑架43。实验台平面可以保证平整性,并且管道支架13可以在实验台的滑槽中进行移动,便于调整管道支架13的位置。

48.所述的采集系统的结构示意图如图5所示,采集系统51与管道气体流量监测装置、管道气体压力监测装置、阀杆位移监测装置、阀杆振动监测装置连接。所述的采集系统包括电源转换模块52、plc系统53以及上位机54,plc系统53包含数据采集模块56及控制模块55。电源转换模块52可以将外部的220v电压转换成适用的24v电压,用于给传感器供电。plc系统53包含数据采集模块56与控制模块55。数据采集模块56主要用于采集激光位移传感器48、加速度传感器45、流量计19、气压传感器的信号,并与上位机54通过数据线进行数据传输,控制模块可以控制电动阀9的开度。

49.所述采集系统的信号流程图如图7所示,外部220v电源电压通过电源转换模块转变成24v电压,24v电压为气压传感器、流量计、激光位移传感器、加速度传感器供电,激光位移传感器、加速度传感器、流量计的电压信号经电压信号调理电路处理后传至plc系统53然后通过plc系统53中的数据采集模块传送给上位机,其中气压传感器a18的信号经过处理后的数据传给plc系统53,plc系统53会将数据传输给控制模块55,控制模块55发出信号来控制电动阀的开度,气压传感器的电流信号经电流信号调理电路处理后传至plc系统53然后通过plc系统53中的数据采集模块传送给上位机。

50.所述的消音器16的一端与气压传感器i41通过螺钉连接。当蒸汽释放隔离阀主阀42开启时,较高气压的气体往外排放会产生较大的噪音,消音器16会降低气体排放产生的噪音。

51.一种用于蒸汽释放隔离阀主阀的动态特性测试装置方法,蒸汽释放隔离阀主阀动态特性测试装置的工作流程图如图8所示,首先开启采集系统,然后设定好入口压力,入口压力设定好后,利用氮气瓶对储气罐3以及压力容器10进行充气,充气完毕后,压力容器10达到设定压力开启球阀b12,测试阀门开启特性,压力容器10压力减小,稳压装置启动,压力容器10压力恢复稳定,阀门处于稳定持续排放阶段,关闭球阀b12,测试阀门关闭特性,如果测试达到标准则关闭采集系统,如果测试不达标,重复上述步骤,再次充气进行新一轮测试。具体步骤如下:

52.第一步、使压力容器10的压力达到设定的压力:启动采集系统,设定好实验的主蒸汽释放隔离阀主阀42的入口压力,然后通过氮气瓶与球阀a1连接进行充气,plc系统的53的控制模块55发出信号控制电动阀9转动,使电动阀9达到最大开度,进行快速充气。通过气压

传感器a18的实时数据来判断压力容器10内的气体压力,当压力容器10达到85%,plc系统53的控制模块55发出信号控制电动阀9转动,使电动阀9开度减小,压力容器10的进气速度减缓,减小压力波动,当压力传感器a18显示的数据达到设定的压力时,plc系统53的控制模块55发出信号控制电动阀9转动,电动阀9完全关闭。储气罐3的气压逐渐升高,当压力表a17的数值快要达到储气罐3的设定压力时,逐渐关闭球阀a1缓慢往储气罐3进行充气,直到储气罐3气压达到设定压力,关闭球阀。

53.第二步、测试蒸汽释放隔离阀主阀的开启、排放特性。打开球阀b12,压力容器10的的气体往外流出,经过传输管路,传输到蒸汽释放隔离阀主阀42进口处,气体通过蒸汽释放隔离阀主阀42的阀腔底部的节流孔,进入阀腔的下腔,由于阀腔活塞盘上的节流孔被堵住,气体没法进入阀腔的上腔,所以气体直接作用在活塞盘上,气体作用的力大于阀体内的弹簧力,这时蒸汽释放隔离阀主阀42开启,阀杆46上移。压力容器10在此阶段气压会逐渐下降,低于设定的压力,通过气压传感器a18数据的反馈,plc系统53的控制模块55发出信号,电动阀9开启,储气罐3不断向压力容器10补气,使压力容器10达到设定的压力,蒸汽释放隔离阀主阀42处与稳定排放阶段,plc系统的53的数据采集模块56,将采集实验过程的全部传感器的数据,然后将数据传输到上位机54处理后得到蒸汽释放隔离阀主阀42开启、排放时的动态特性曲线,及传输管道的气体压力动态曲线,以此来分析蒸汽释放隔离阀主阀42开启、排放时的动态特性,以及长距离传输管道气体压力变化对蒸汽释放隔离阀主阀42开启、排放过程中动态特性的影响。

54.第三步、测试蒸汽释放隔离阀主阀42的回座动态特性。蒸汽释放隔离阀主阀42排放一段时间后,缓慢关闭球阀b12,压力容器10停止供气。由于蒸汽释放隔离阀主阀42的弹簧力大于气体压力所以蒸汽释放隔离阀主阀42迅速关闭,蒸汽释放隔离阀主阀42的阀杆46回落,plc系统的53的数据采集模块56将采集蒸汽释放隔离阀主阀42迅速回座过程中的全部传感器的数据,并将数据传输到上位机54,经过处理之后获得蒸汽释放隔离阀主阀42的回座时的动态特性曲线及传输管道的气体压力动态曲线,以此来分析蒸汽释放隔离阀主阀42回座时的动态特性,以及长距离传输管道气体压力变化对蒸汽释放隔离阀主阀42回座过程中动态特性的影响。

55.第四步、如果实验完成,数据采集成功,那么关闭系统,实验结束。否则,继续充气,重复上述过程,重新进行实验。

56.本说明书仅仅是对技术方案的实现形式的列举,本发明的保护范围不应该局限于实施例所述的具体形式,还应该设计本领域技术人员根据本技术方法所想到的同等技术手段。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。