1.本发明属于旋转机械技术领域,具体涉及一种基于振动传感器的旋转机械振动诊断方法、系统、电子设备和储存介质。

背景技术:

2.旋转机械的振动问题一直是机械行业的重要课题,特别是现代旋转机械的转子转速不断提高,直接影响旋转机械工作效率和可靠性。这对提高旋转机械的安全性和可靠性提出了迫切的要求,近年来国内外广泛的旋转机械振动监测和故障诊断技术不断创新,但目前的监测方法多是基于单一信号,在故障诊断精确度方面有所不足。

技术实现要素:

3.本发明的目的在于克服上述不足,提供一种基于振动传感器的旋转机械振动诊断方法、系统、电子设备和储存介质,能够使得运行人员及时地预判出机械振动故障,防范因振动故障产生的损失。

4.为了达到上述目的,一种基于振动传感器的旋转机械振动诊断方法,其特征在于,包括以下步骤:

5.为每个测量设备添加至少一个测量定义;

6.创建滚轮轴承参数维护信息;

7.将传感器绑定到被测设备,作为测点;

8.关联测点和滚轮轴承参数维护信息;

9.将测点数据进行储存;

10.对测点数进行分析,得出诊断结果。

11.测量定义包括测量部位、测量位置、测量方向、信号类型、采样频率、采样波长和计算参数。

12.当信号类型为加速度、速度、位移时,设定数据采集的上限频率和下限频率;

13.当信号类型为包络时,设定包络的带宽和包络滤波器。

14.滚轮轴承参数维护信息包括滚动轴承型号、滚动体直径、滚动体中心圆直径、公称接触角和滚动体数目。

15.关联测点和滚轮轴承参数维护信息,得到外圈倍频fo、内圈倍频fi、保持架碰内环倍频fci和保持架碰外环倍频fco;

16.外圈倍频fo的计算方法如下:

[0017][0018]

内圈倍频fi的计算方法如下:

[0019][0020]

保持架碰内环倍频fci的计算方法如下:

[0021][0022]

保持架碰外环倍频fco的计算方法如下:

[0023][0024]

其中,d表示滚动体直径,d表示滚动体中心圆直径,a表示公称接触角,z表示滚动体数目,n表示滚动体数目。

[0025]

对测点数进行分析得到时域波形图、频域波形图、倒谱图和细化谱图;

[0026]

时域波形的计算方法如下:

[0027]

ls=fs

×

ts

[0028]

其中,fs为采样频率,ts为采样时长;

[0029]

频域倍频数据的计算方法如下:

[0030][0031]

其中,x1为前一个频率,x2为后一个频率,y1为x1对应的y值,y2为x2对应的y值。

[0032]

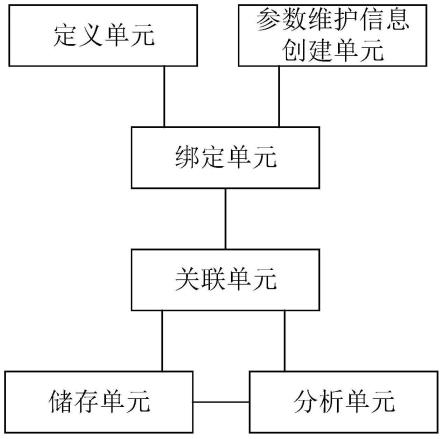

一种基于振动传感器的旋转机械振动诊断系统,包括:

[0033]

定义单元,用于为每个测量设备添加至少一个测量定义;

[0034]

参数维护信息创建单元,用于创建滚轮轴承参数维护信息;

[0035]

绑定单元,用于将传感器绑定到被测设备,作为测点;

[0036]

关联单元,用于关联测点和滚轮轴承参数维护信息;

[0037]

储存单元,用于将测点数据进行储存;

[0038]

分析单元,用于对测点数进行分析,得出诊断结果。

[0039]

一种电子设备,包括:处理器;存储器,用于存储计算机程序指令;用于执行所述计算机程序时实现基于智能无线振动传感器的旋转机械振动诊断方法的步骤。

[0040]

一种储存介质,所述储存介质存储有计算机程序指令,所述计算机程序指令被处理器加载并运行时,所述处理器执行基于智能无线振动传感器的旋转机械振动诊断方法。

[0041]

与现有技术相比,本发明将为每个测量设备添加至少一个测量定义,再创建滚轮轴承参数维护信息,将传感器绑定到被测设备,作为测点,关联测点和滚轮轴承参数维护信息,对测点数进行分析,得出诊断结果。本发明能够利用传感器采集测点数据及特征值数据,绘制对应的附图,根据数据的计算结果对旋转机械的振动情况对设备进行故障诊断,极大地提高了技术人员预判机械振动故障的效率,防范因振动故障产生的损失。

附图说明

[0042]

图1为本发明的系统图;

[0043]

图2为本发明的流程图;

[0044]

图3为实施例的系统图;

[0045]

图4为调整混沌图的fb的值。

具体实施方式

[0046]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0047]

参见图1,一种基于振动传感器的旋转机械振动诊断系统,包括:

[0048]

定义单元,用于为每个测量设备添加至少一个测量定义;

[0049]

参数维护信息创建单元,用于创建滚轮轴承参数维护信息;

[0050]

绑定单元,用于将传感器绑定到被测设备,作为测点;

[0051]

关联单元,用于关联测点和滚轮轴承参数维护信息;

[0052]

储存单元,用于将测点数据进行储存;

[0053]

分析单元,用于对测点数进行分析,得出诊断结果。

[0054]

测量定义包括测量部位、测量位置、测量方向、信号类型、采样频率、采样波长和计算参数。

[0055]

当信号类型为加速度、速度、位移时,设定数据采集的上限频率和下限频率;

[0056]

当信号类型为包络时,设定包络的带宽和包络滤波器。

[0057]

滚轮轴承参数维护信息包括滚动轴承型号、滚动体直径、滚动体中心圆直径、公称接触角和滚动体数目。

[0058]

关联测点和滚轮轴承参数维护信息,得到外圈倍频fo、内圈倍频fi、保持架碰内环倍频fci和保持架碰外环倍频fco;

[0059]

外圈倍频fo的计算方法如下:

[0060][0061]

内圈倍频fi的计算方法如下:

[0062][0063]

保持架碰内环倍频fci的计算方法如下:

[0064][0065]

保持架碰外环倍频fco的计算方法如下:

[0066][0067]

其中,d表示滚动体直径,d表示滚动体中心圆直径,a表示公称接触角,z表示滚动体数目,n表示滚动体数目。

[0068]

对测点数进行分析得到时域波形图、频域波形图、倒谱图和细化谱图;

[0069]

时域波形的计算方法如下:

[0070]

ls=fs

×

ts

[0071]

其中,fs为采样频率,ts为采样时长;

[0072]

频域倍频数据的计算方法如下:

[0073][0074]

其中,x1为前一个频率,x2为后一个频率,y1为x1对应的y值,y2为x2对应的y值。

[0075]

实施例:

[0076]

参见图2,一种基于振动传感器的旋转机械振动诊断方法,包括:

[0077]

步骤1,参见图3,在后台服务器上创建旋转机械设备基本信息,为每个测量设备添加一个或多个测量定义,一个测量定义包括测点的测量部位、测量位置、测量方向、信号类型和采样频率、采样长度和计算参数,信号类型为加速度、速度、位移时,可以设定数据采集的上限频率和下限频率,信号类型为包络时,可以设定包络的贷款和包络滤波器,采样波长用于限定波形数据的采集长度。

[0078]

步骤2,在后台服务器上创建滚动轴承参数维护信息,包括滚动轴承型号、滚动体直径(mm)、滚动体中心圆直径(mm)、公称接触角(度)、滚动体数目,系统自动根据公式计算外圈倍频fo、内圈倍频fi、保持架碰内环倍频fci和保持架碰外环倍频fco的值。

[0079]

步骤3,在计划采集模块关联好设备对应的测点及轴承参数信息。

[0080]

步骤4,手机设置开放式wi-fi热点,长按智能无线振动传感器的开关键3s以上,松开按键,智能无线振动传感器蓝灯常亮,表示智能无线振动传感器尝试连到wi-fi热点,等待智能无线振动传感器2的指示灯变为绿灯常亮,此时表示智能无线振动传感器成功连接到wi-fi热点。打开手机app,通过扫码/手动添加sn,将智能无线振动传感器的sn添加到app列表,将智能无线振动传感器通过磁座、胶粘底座、转接螺柱固定于所测设备上,此时可以开始振动数据采集工作。

[0081]

步骤5,在数据采集模块点击准备采集按钮,系统开始验证需要测试的测点配置和传感器参数是否匹配,如果参数不匹配,会提示用户修改测点参数,如果参数匹配,系统通过wi-fi热点网络将采集信息发送给对应的智能无线振动传感器,智能无线振动传感器收到信号后开始采集数据。数据采集完毕,智能无线振动传感器将采集到的数据传回给移动终端,将采集到的数据保存至本地并上传到后端服务器。

[0082]

步骤6,在系统内点击已经保存的采集记录,系统进入数据分析阶段。数据分析结果以时域波形图、频域波形图、倒谱图、细化谱图几种图表方式展示。时域波形x轴数据的计算方法如下:对于测点a,假设其对应的采样频率为fs,采样时长为ts,则一共采集的数据长度ls=fs

×

ts。设采集的数据分别为(a1,a2,

……

,a

ls-1

),则对于其中的每个数,其对应的x轴数据分别为i/fs,其中i=(0,1,2,

……

,ls-1)。频域倍频数据的计算方法如下:对于设备a,假设其转速为ra,则对应下表,当其倍频为1时,频率为ra/60,幅值为频谱图中该频率对应的y值;当其倍频为0.5时,频率为0.5ra/60,幅值为频谱图中该频率对应的y值;当其倍频为2时,频率为2ra/60,幅值为频谱图中该频率对应的y值;当其倍频为3时,频率为3ra/60,幅值为频谱图中该频率对应的y值;也即,当倍频为i时,频率为ira/60,幅值为频谱图中该频率对应的y值,如下所示:

[0083][0084]

当频谱图中的x轴数据中没有直接对应倍频所在频率的数据时(比如,某设备1倍频对应的频率为49.77hz,而频谱数据中没有x值为49.77的数据),需要根据该倍频所在频率的前一个频率x1(比如49.5hz)及其对应的y1和后一个频率x2(比如50.5hz)及其对应的y2,对要求解的倍频频率x(49.77hz)对应的y进行线性插值计算,公式如图4。在时域数据和频域数据的基础上,系统提供了滚动轴承混沌诊断方法,选中要诊断的测点后,显示当前维护好的滚动轴承列表,选择某个轴承,系统会在测点信息下方显示该轴承的参数信息。同时在轴承信息下方显示该轴承的几个倍频对应的混沌曲线,混沌曲线的fb默认为0.8。点击“ ”、

“‑”

图标,将调整fb数值大小,分别使其增加和减少0.01。点击“确定”按钮,将根据当前的fb值重新绘制混沌曲线,如图4。将混沌曲线调整到理想状态后,手动启动诊断,系统会将本次振动数据代入当前轴承的混沌曲线计算公式,在页面最下方绘制出基于实际振动数据的各个轴承的混沌曲线,混沌图的计算方法如下所示:

[0085][0086]

其中,c为系统参数,取0.5,x0、y0、t0代表x、y、t的初值,都默认取0。w0为摄动力周期,待检测周期信号的角速度,具体公式如下:

[0087]

w0=(float)(float.parsefloat(speed)/60

·

float.parsefloat(bearingbean.getfo())

·2·

pi

[0088]

其中speed为设备转速。bearingbean.getfo()取值如下表所示:

[0089]

倍频频率/hz幅值0.512.50.566125.00.327250.00.159375.00.0464100.00.0675125.00.0136150.00.005

[0090]

f0为摄动力幅值,h=l/rs为迭代步长,fs为采样频率,结果保留到小数点后4位。n代表迭代步数,即输入信号的长度。wavedataarray代表输入信号。相关技术人员可以根据几种图形结合起来预判设备的振动故障。

[0091]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。